雙光路線陣CCD測徑系統的驅動控制電路設計

宋賀,段潔,2,都書森,劉賀,張奇

(1.長春理工大學 光電工程學院,長春 130022;2.長春理工大學 博士后流動站,長春 130022)

精密測量已成為現代工業制造技術新的發展趨勢之一[1]。目前針對于直徑的測量,常用的方法有接觸式測量和非接觸式測量[2]。接觸式測量方法存在檢測效率低、精度低等缺陷。還會造成工件表面劃傷,容易造成人為誤差。非接觸式的測量方法有激光掃描、紅外測量、超聲波測量等,這些方法雖然精度高,但超聲波測量易受環境濕度以及氣流影響;激光掃描測量成本高,不易操作;紅外測量抗干擾性差,受溫度影響比較大[3]。因此,對于大尺寸的被測件常常采用雙光路線陣CCD激光掃描方法[4-7]。其中線陣CCD驅動控制是測量系統的重要組成部分。線陣CCD驅動控制方法有EPROM驅動法、IC驅動法、可編程邏輯器件驅動法等。EPROM驅動法保存一個周期的驅動波形需要14位或更多的地址信號,數據存儲不靈活;IC驅動法電路設計復雜,調試困難,靈活性較差;可編程邏輯器件驅動法雖然集成度高、速度快、可靠性好,但是成本偏高,偏重于硬件實現的缺點[8-9]。針對上述問題本文提出了一種邏輯電路和單片機相結合的方法,開展了雙光路線陣CCD測徑系統的驅動控制電路的設計。對于雙光路線陣CCD測徑系統的研制具有重要意義。

1 雙光路線陣CCD測徑系統原理

1.1 系統組成和工作原理

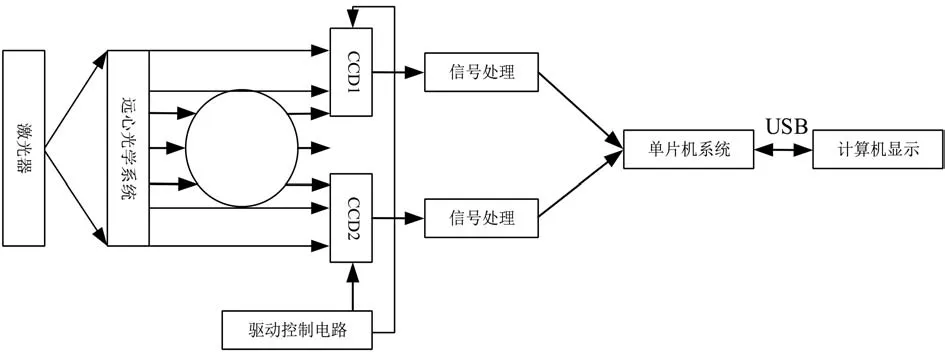

雙光路線陣CCD測徑系統主要由激光器、遠心光學系統、雙路線陣CCD、信號處理模塊、驅動電路、單片機系統和PC機等組成。其總體組成框圖如圖1所示。

圖1 測徑系統工作原理框圖

雙光路線陣CCD測徑系統的主要工作過程如下:激光器發出光束經過遠心光學系統形成一束平行光照射到被測件。線陣CCD1和CCD2分別采集被測件的遮擋部分信息,經過光電轉換后需要進行濾波、放大、二值化轉換等信號處理過程。通過單片機系統計數后,根據莫爾條紋原理[10]計算出被測工件遮擋部分的尺寸,最后通過USB口上傳到上位機顯示。

1.2 直徑的計算方法

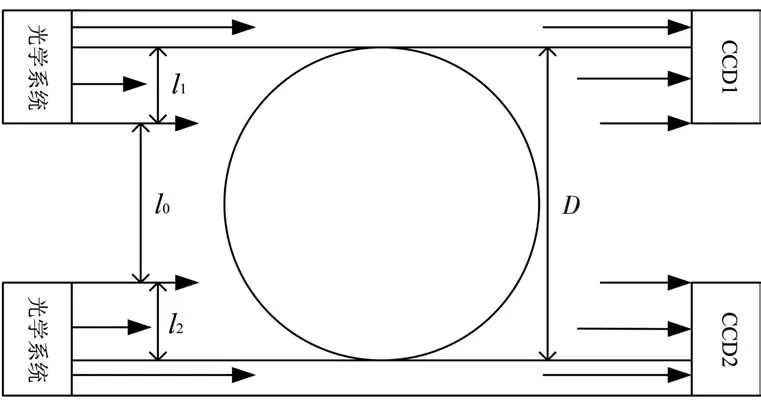

直徑計算原理如圖2所示。

圖2 直徑計算原理圖

從圖中可以看出,D為被測物的尺寸;工件上方的數據l1可以通過傳感器CCD1獲得;工件下方的數據l2可以通過傳感器CCD2獲得。所以工件的實際尺寸的計算公式為:

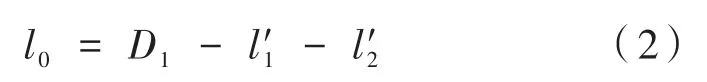

從公式(1)中可以看出,l1和l2的值由CCD1和CCD2測得,只有l0未知。所以通過標定法取一個直徑為D1的標準件放到檢測的位置上。此時l'1的數值可以由線陣CCD1獲得;l'2的數值可以由線陣CCD2獲得。由此通過公式(2)得到l0的值:

所以,被測物的直徑測量公式為:

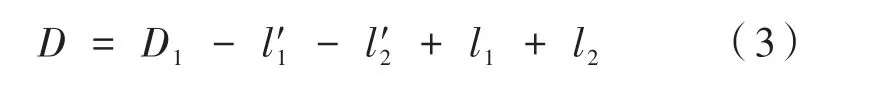

2 線陣CCD驅動電路設計

該測徑系統采用的線陣CCD是日本東芝公司生產的TCD1702C。優點在于光敏區域采用高靈敏度PN結作為光敏單元,故它的靈敏度高、暗電流低、可以測量的直徑范圍大。結構上包含一列的7 500有效像素單元的光敏二極管,其作用是接收CCD上的光,轉化為信號電荷。其參數如表1所示。

表1 TCD1702C參數值

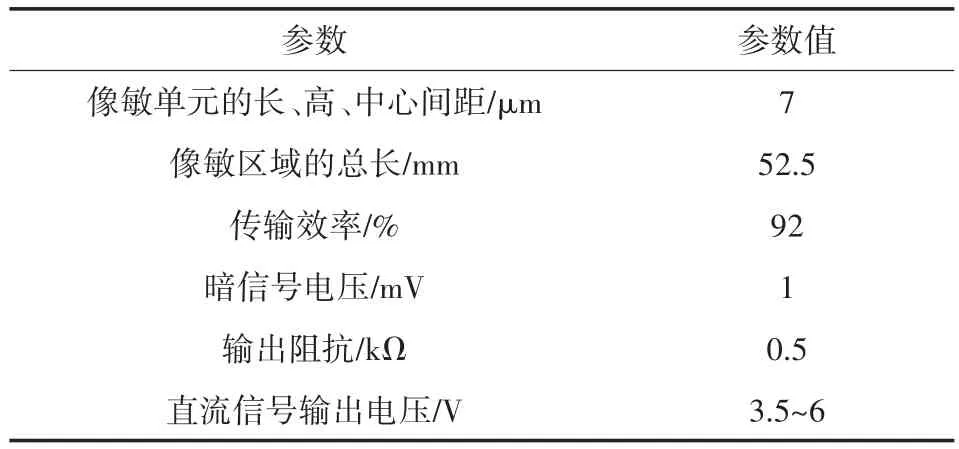

2.1 TCD1702C驅動時序

圖3 TCD1702C驅動時序

由圖3驅動時序圖并結合TCD1702C數據手冊可以看出,TCD1702C傳感器的脈沖之間必須同時滿足一定的時序關系:

(1)移位脈沖Φ1E和Φ2E

兩路的移位脈沖Φ1E和Φ2E滿足的條件為占空比50%、波形的頻率為1 MHz且相位相反的方波信號。

(3)轉移脈沖SH

轉移脈沖滿脈沖寬度為1 000 ns,同時還要小于Φ1E的脈沖寬度,延時的時間為300 ns。

(4)脈沖輸出OS1和OS2

OS1和OS2是兩列并行、分奇偶進行輸出的。優點是在一定的驅動頻率下,并行輸出的傳輸效率是單路輸出的2倍。所以在一個轉移脈沖SH周期中,至少要有3 750個Φ1E脈沖,即TSH>3 750TΦ1E。TCD1702C的數據傳輸的速率與移位脈沖Φ1E和Φ2E的時間相同,都是1 μs,即對每次的光積分所需要的最短時間為[12-13]:

TSH=3750TΦ1E=3750 × 1μs=3.75ms

2.2 TCD1702C驅動控制電路設計

因為集成化的驅動電路價格比較昂貴,所以本文采用單片機和數字邏輯電路相結合的新型線陣CCD驅動電路。

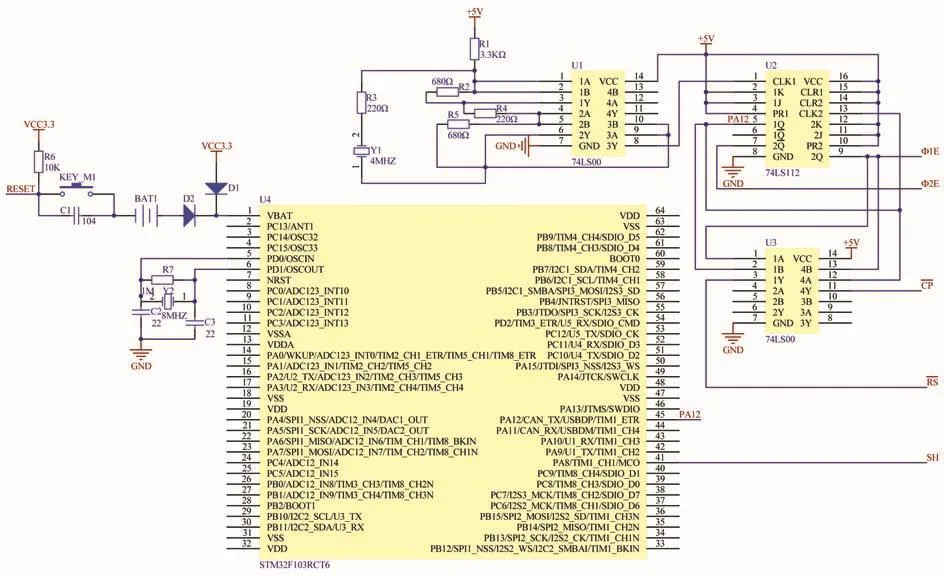

在雙光路線陣CCD測徑系統中,該驅動電路可以實現傳感器CCD1和CCD2驅動頻率同步,可以提供雙路同步驅動信號。驅動原理是將頻率為4 MHz的方波信號經過分頻得到一個2 MHz和兩個1 MHz的脈沖信號。將其中的1 MHz信號經過觸發器輸出得到兩個反向的移位脈沖Φ1E和Φ2E;再和2 MHz的信號通過組合邏輯電路,可以得到占空比為1∶3的箝位脈沖和復位脈沖。另一個1 MHz的方波信號作為單片機TIM1_ETR外部觸發輸入引腳的計數脈沖。當檢測到上升沿時,單片機內部的定時器開始計數,等計數到一個光積分周期,即3 750個1 MHz脈沖之后,定時器清零并重新計數,從而產生了轉移脈沖SH。驅動控制電路如圖4所示。

圖4 TCD1702C驅動電路

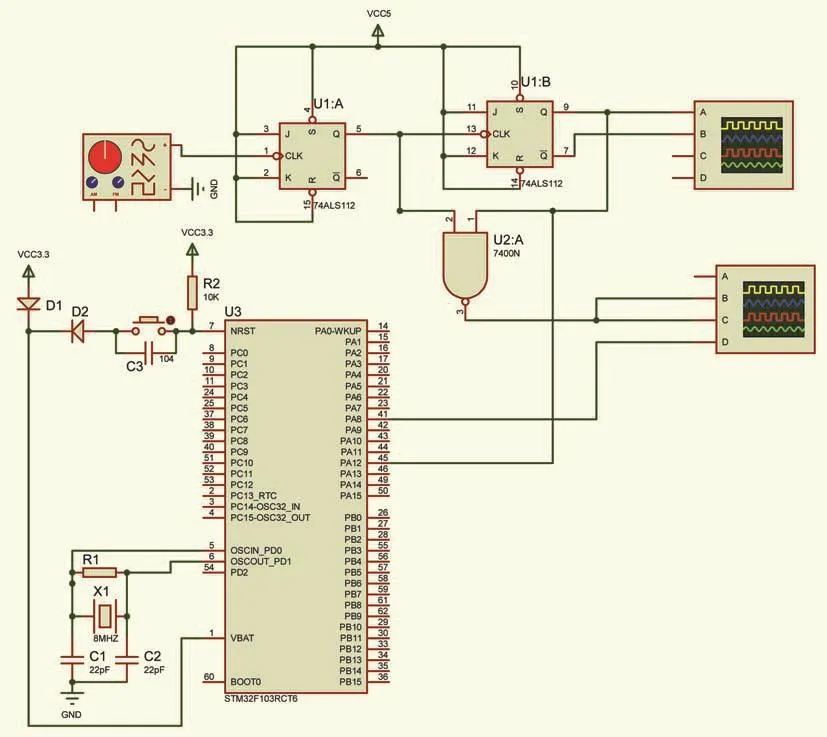

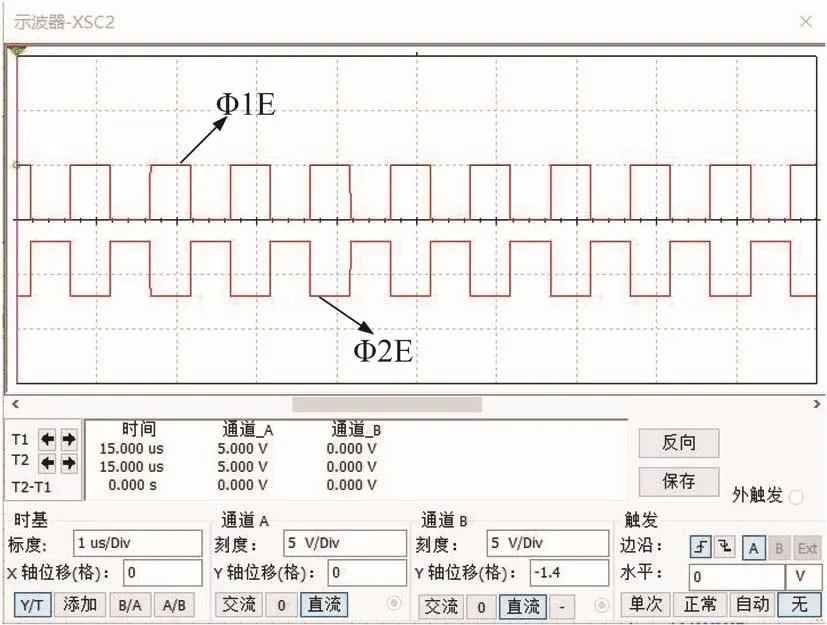

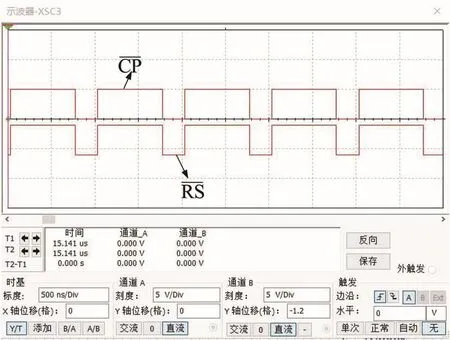

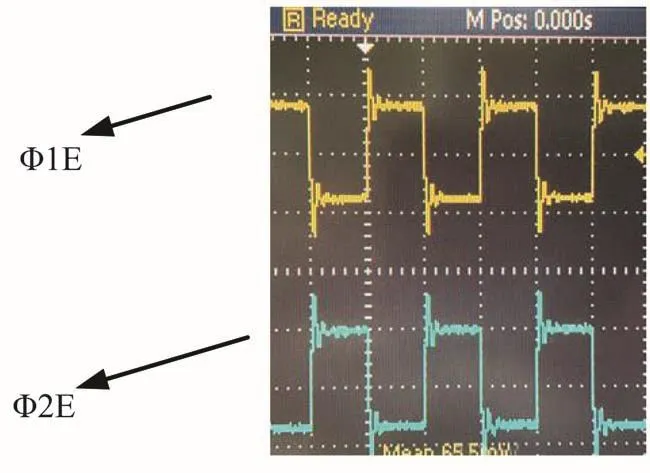

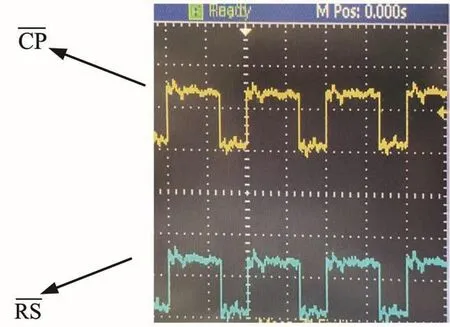

針對上述的脈沖產生電路,對其進行仿真電路的設計。驅動仿真電路如圖5所示。從圖中可以看出,總線時鐘信號頻率為4 MHz,通過觸發器74LS112分頻得到了2 MHz的信號。再由觸發器的7引腳和9引腳輸出兩路反向占空比為50%、頻率為1 MHz的移位脈沖Φ1E和Φ2E。示波器XSC2可以采集到Φ1E和Φ2E的輸出波形,仿真結果如圖6所示。74LS112D的2Q端產生的2 MHz和1 MHz方波信號經過組合得到頻率為1 MHz、占空比為1∶3的箝位脈沖和復位脈沖。示波器XSC3可以采集到箝位脈沖和復位脈沖的輸出波形,仿真結果如圖7所示。

圖5 驅動仿真電路

圖6 Φ1E和Φ2E的波形圖

圖7 和的波形圖

3 驅動電路測試實驗

3.1 實驗系統搭建

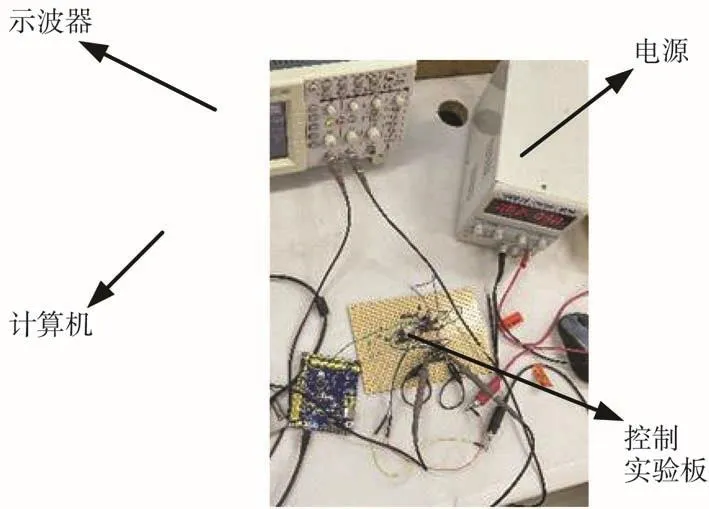

為了驗證上述的TCD1702C傳感器驅動電路的可靠性,搭建了驅動控制電路的測試系統。整體的實驗裝置由直流電源、示波器、驅動控制電路、實驗板和計算機組成,如圖8所示。

圖8 實驗裝置圖

3.2 實驗結果與分析

實驗系統采用5 V直流電源給驅動電路供電,測量電路中的芯片電壓分別為4.99 V和4.98 V,滿足邏輯電路的工作要求。利用雙通道采樣頻率為200 M、帶寬為2 GB的示波器對每一路輸出信號進行測量,移位脈沖Φ1E和Φ2E的測量結果如圖9所示;箝位脈沖和復位脈沖的測量結果如圖10所示。

圖9 Φ1E和Φ2E的實際波形圖

圖10 和的實際波形圖

從圖9和圖10中可以看出,兩路的移位脈沖Φ1E和Φ2E占空比均為1∶1,且相位相反;箝位脈沖和復位脈沖的占空比為1∶3,相位相同。得到的實驗結果和仿真結果一致,滿足線陣CCD的驅動要求。

3.3 應用于雙光路線陣CCD測徑系統實驗

將設計的線陣CCD驅動控制電路應用到雙光路測徑系統中,測量系統如圖11所示。

圖11 雙光路測徑系統

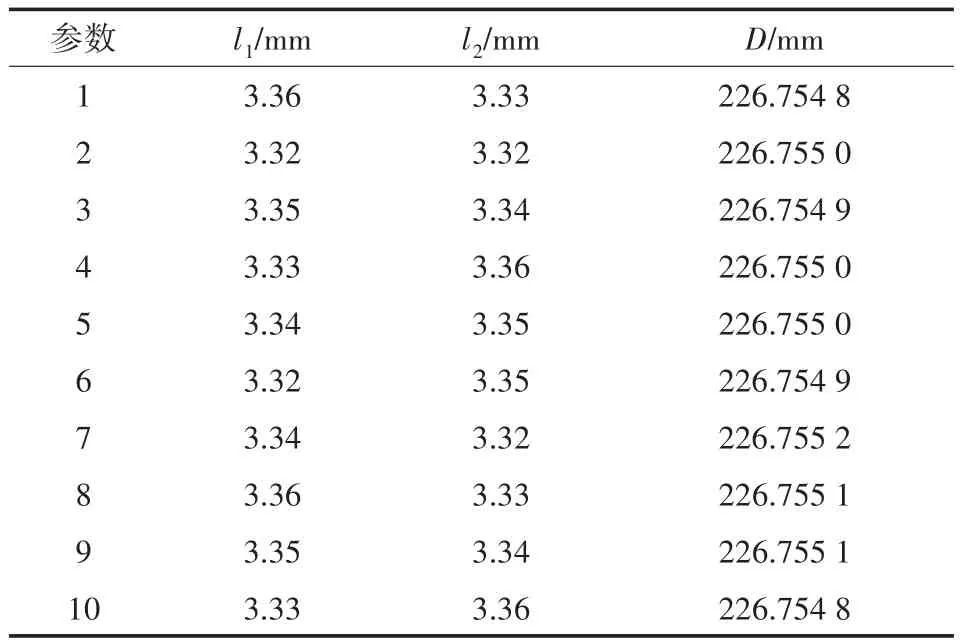

標準件經標定為D1=220.00 mm,通過測徑系統的測量得到l0=200.06 mm,對給定被測件進行測試,實驗結果如表2所示。

表2 實驗數據

4 結論

本文提出了一種邏輯電路和單片機相結合的雙光路線陣CCD測徑系統的驅動控制方法。通過分析測徑的原理與計算方法以及TCD1702C傳感器的特點,得到了線陣CCD驅動時序要求,設計了雙光路線陣CCD的驅動脈沖,包括移位脈沖、箝位脈沖、復位脈沖和轉移脈沖。其兩個移位脈沖Φ1E和Φ2E占空比為50%,頻率為1 MHz,且相位相反,箝位脈沖和復位脈沖占空比為1∶3、頻率為1 MHz,轉移脈沖SH脈沖寬度為1 000 ns。最后,通過驅動控制電路的仿真和實驗測試驗證了其驅動控制電路滿足線陣CCD的工作要求。所設計的驅動控制電路具有成本低、驅動能力強、穩定性好的特點,可以廣泛地應用到線陣CCD測量系統中。