礦用鈦合金鉆桿表面復合強化與摩擦性能研究*

邱敬文 許惠明 劉渙平 顏建輝 潘 迪 劉 彬 劉春軒 曹柳絮,

(1.湖南科技大學材料科學與工程學院 湖南湘潭 411201;2.中南大學粉末冶金國家重點實驗室 湖南長沙 410083;3.湖南金天鋁業高科技股份有限公司 湖南瀘溪 416100)

隨著全球對資源需求的快速增長,促使礦產資源勘探開發不斷深入,如超過7 000 m的深井越來越常見,陸地上以往難以開采的三高(高溫、高壓、高腐蝕)氣井,也開始攻克[1]。但上述工況對鉆井工具也提出了更高的要求,普通鋼鉆桿已難以勝任。鈦與鈦合金具有高比強、耐腐蝕性能好、耐疲勞、無磁性等特點,是廣泛應用于航空航天、化學化工和能源等領域的重要結構材料。近年來,國內外已經開始將鈦合金材料引入到石油天然氣領域[2]。國外Weatherford子公司Grant Prideco及RTI國際公司研發的鈦合金鉆桿,于1999—2000年被 Torch 鉆井技術服務公司在美國堪薩斯州進行了多次短半徑水平井鉆井應用[3]。我國科研人員于2020年6月研制出的高強度鈦合金鉆桿,在西北油田塔河油區TS3CX井完成首次入井現場試驗。但是鈦合金鉆桿在苛刻工況下存在硬度不高、耐磨性較差等問題,在使用過程中易發生過度磨損而失效[4]。另外,鈦合金價格高也是限制鈦合金鉆桿在礦產開發中廣泛應用的一個重要因素。

近年來,研究人員通常采用涂覆、表面改性等技術來改變鈦合金表面成分或表面組織,以此賦予金屬表面高硬度、耐磨損、防腐蝕等性能[5]。主要的表面改性方法有:電鍍,離子體、離子束、電子束表面處理,溶膠-凝膠,電化學沉積,陽極氧化,微弧氧化等方法[6]和表面自納米化。表面自納米化作為一種新興的表面強化技術,其主要原理是在材料表面通過劇烈塑性變形使粗晶組織逐漸細化至納米級,從而實現材料表面晶粒納米化。

根據Hall-Petch關系,材料的強度和硬度隨晶粒尺寸D減小而升高,與D-1/2成正比[7]。按照經典的Archard 磨損定律,材料耐磨性與磨損表面的硬度成正比。材料表面通過劇烈的塑性變形實現自納米化后不僅增加了其表面的強度,也引入了大量的缺陷,如位錯、孿晶和剪切帶。大量的缺陷和晶界將為原子的擴散提供足夠的通道,并促進化學反應的進行,降低反應所需的時間和溫度。因此,采用表面自納米化與表面滲碳/氮相結合的復合強化工藝,近年來也開始逐步受到重視,研究主要集中在鋁合金、不銹鋼和鐵方面[8-10]。2015年DEKHTYAR等[11]采用氫化鈦粉和元素粉混合燒結,制備了具有板條狀α+β雙相的粉末冶金TiC4合金,并利用超聲波沖擊處理成功實現了合金表面的自納米化,使其顯微硬度從表面到100 μm深處相比于基體依次增加了65%~20%,疲勞性能也提高了近60%;同時超聲波沖擊后粉末鈦合金的表層組織中的孔隙因塑性變形而閉合,材料的致密度進一步提高。GE等[12]采用超音速微粒轟擊TC4鈦合金表面來實現表面自納米化,而后再對其表面進行滲氮強化。結果發現,前期的表面自納米化處理能有效降低滲氮工藝溫度和時間;與單純的表面滲氮強化相比,這種納米復合強化方法能夠得到更厚、硬度更高的梯度氮化層。

粉末冶金技術因其近凈成形的優勢,是一種相對經濟的零部件制備方法。鈦合金原材料成本的降低可使用更便宜的BCC相穩定元素(Fe,Mo)替代傳統的V、Ta和Nb昂貴元素。Ti-Al-Fe-Mo系列合金作為一種低成本鈦合金,近年來受到了越來越多的關注[13]。本文作者以低成本Ti-5Al-2Fe-3Mo合金為研究對象,采用粉末冶金方法制備了鈦合金棒狀試樣,通過表面機械碾磨強化和表面固相滲碳處理2種工藝對該合金進行了表面復合強化,以期達到提高合金表面硬度,優化摩擦磨損性能的目的;同時還研究了表面機械碾磨道次對鈦合金表面梯度變形層微觀組織的影響規律,對比了不同的機械碾磨層經滲碳處理后的微觀組織及強化效果,并針對復合強化后鈦合金開展了摩擦磨損行為研究與討論。

1 樣品制備與試驗方法

1.1 樣品制備

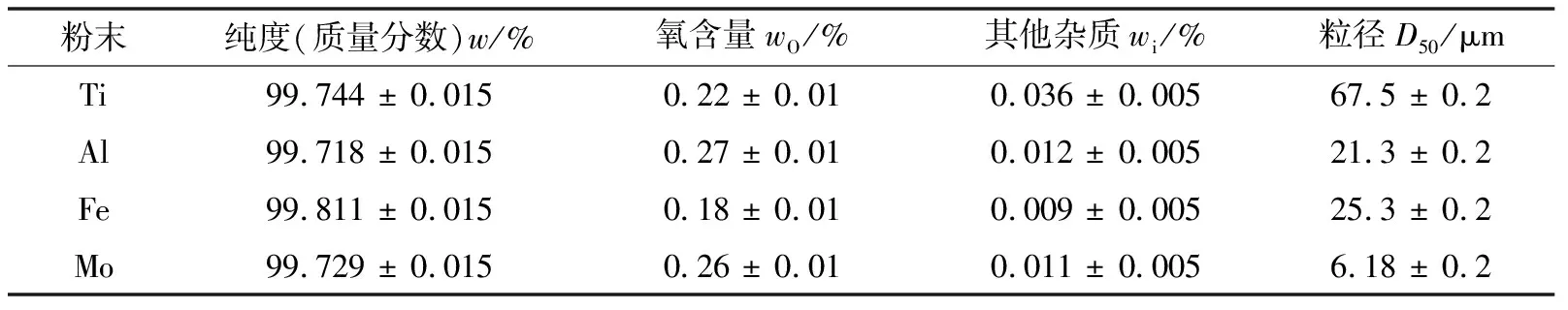

文中以Ti、Al、Fe、Mo元素粉末為原料,按照粉末冶金工藝制備成鈦合金棒材。對應的粉末參數特征見表1。首先各元素粉末按名義質量比例(其中Al質量分數為5%,Fe質量分數為2%,Mo質量分數為3%)在雙錐粉末混料機中氬氣保護下混合6 h;然后將均勻混合的粉末放入橡膠包套中,在180 MPa壓力下冷等靜壓壓制成直徑約為30 mm棒狀壓坯;最后在1 300 ℃溫度下,在1×10-3Pa的真空中燒結2 h獲得Ti-5Al-2Fe-3Mo棒材。

表1 元素粉末純度、雜質含量及粒徑

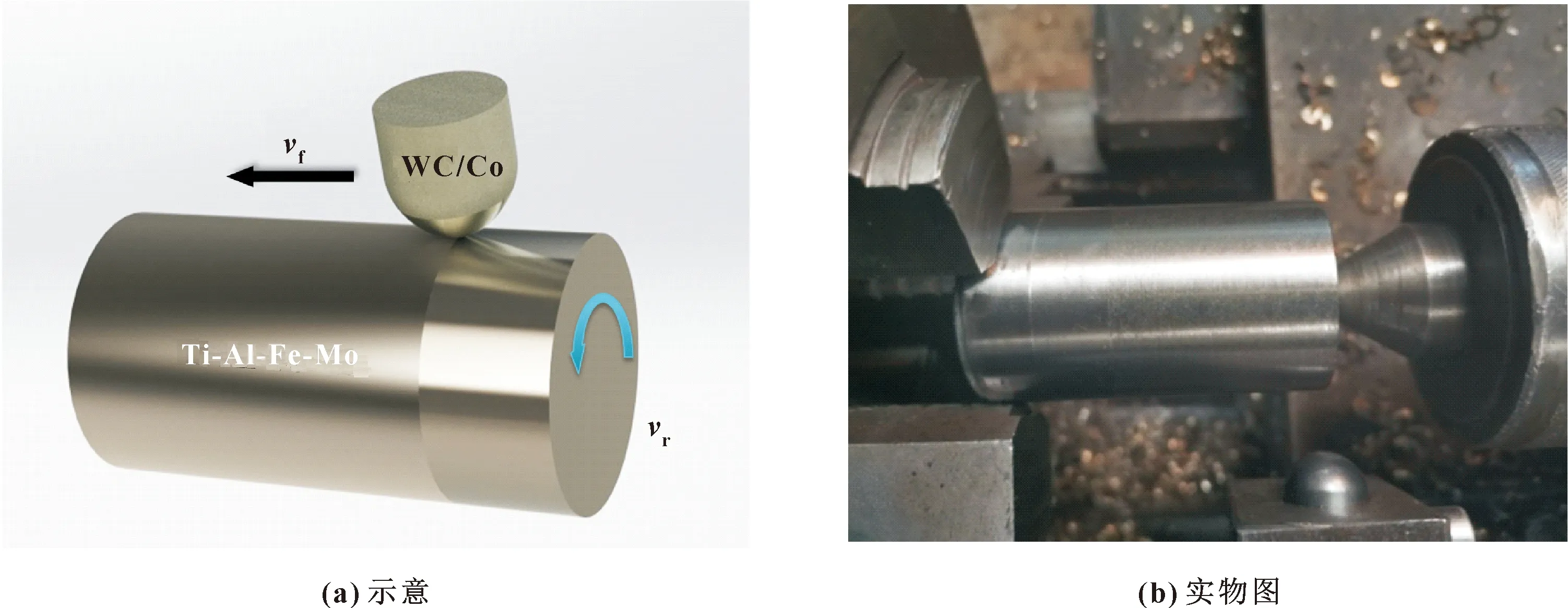

1.2 表面機械碾磨與表面滲碳工藝

采用表面機械碾磨(Surface Mechanical Grinding Treatment,SMGT)技術,使用自制的半球形硬質合金WC/Co車刀對Ti-5Al-2Fe-3Mo合金棒材表面進行表面機械碾磨,如圖1所示。數控加工設備為OKUMA-BYJC生產的LBR-370型數控機床。可調整的參數為:鈦合金棒材的旋轉的線速度vr,刀具沿鈦合金棒材的前進速度vf,刀具的單道次壓下量dp,刀具的總壓下量Dtotal。經過前期的嘗試與對比,文中采用鈦合金棒材的旋轉線速度vr為0.3 m/s,刀具的單道次壓下量dp為10 μm,通過調整不同的表面機械碾磨道次(分別為5、10、15次)來實現不同的鈦合金表面的機械碾磨深度,即總壓下量Dtotal(分別為50、100、150 μm),從而獲得逐步增大的表面塑性變形;然后研究不同的機械碾磨深度對鈦合金表面自納米化微觀組織、滲碳效果及摩擦磨損性能的影響。

圖1 表面機械碾磨工藝效果

鈦合金經過表面機械碾磨處理后,將利用電火花線切割其表面機械碾磨附近區域,經超聲清洗和干燥后與滲碳劑一起放入坩堝中振實。為防止表面氧化,坩堝用耐火水泥密封。文中采用的滲碳劑主要包含活性炭、碳酸鈣、碳酸鋇;水泥密封材料主要包含耐火黏土粉、水泥粉、氧化鎂粉和氧化硅粉。坩堝密封好后采用隨爐升溫的方式在馬弗爐中進行滲碳處理:溫度1 000 ℃,保溫6 h。最后獲得4種不同表面強化工藝的鈦合金樣品:包括未經過表面機械碾磨處理直接滲碳的鈦合金(以M-C表示),分別經過5、10和15道次SMGT處理后滲碳的鈦合金(以S5-C、S10-C、S15-C表示)。

1.3 摩擦磨損試驗

文中采用滑動往復式摩擦磨損試驗方式,摩擦對偶球為φ6 mm的Si3N4圓球,摩擦載荷為20 N,摩擦線速度為0.12 m/s,測試時間為20 min。摩擦試驗機為蘭州中科凱華精密儀器開發制造有限公司生產,可實時記錄摩擦因數。每種樣品在相同試驗條件下重復測試3次。稱量試驗前后樣品質量,其差值為磨損質量,測量5次取平均值。對摩擦試驗過程中產生的磨屑進行顯微表征與分析;采用日本基恩士公司生產的VHX5000三維光學顯微鏡對鈦合金表面的磨痕進行三維掃描,測量鈦合金表面磨痕的幾何信息。

1.4 微觀組織表征與分析

采用日本Rigaku D-max 2500型X射線衍射儀對燒結態鈦合金、表面自納米化處理后以及表面滲碳處理后的樣品表面進行物相分析。采用步進式掃描,步長為0.02°。射線源為Cu靶激發出的Kα射線(λ=0.154 05 nm)。測試參數為:工作電壓40 kV,電流200 mA。

采用美國Thermo Fisher Scientific公司生產的Helios Nano Lab G3 UC場發射雙束電子顯微系統對試驗樣品進行顯微組織觀察,該系統還配備有美國伊達科斯技術設備(EDAX Inc.)公司生產的電子能譜儀,可分析樣品中特定區域的成分。

采用美國FEI公司生產的Tecnai F20場發射透射電子顯微鏡對表面納米化處理后的樣品近表面組織進行進一步的顯微結構觀察。透射電鏡樣品的制備則利用上述Helios Nano Lab G3 UC雙束系統中的聚焦離子束(Focus ion beam,FIB)。該設備利用高能離子束轟擊樣品表面,以實現在樣品表面切割、分離出特定觀察區域。

2 試驗結果與分析

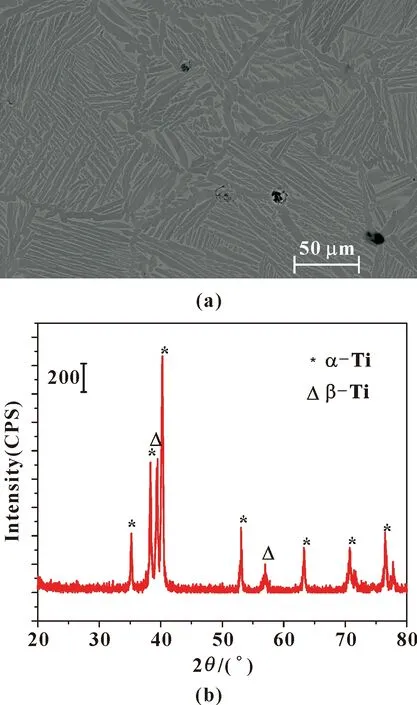

2.1 表面機械碾磨前后鈦合金微觀組織

圖2所示為燒結態Ti-5Al-2Fe-3Mo合金的掃描電鏡照片和X射線衍射分析結果。由圖2(a)可以看出:燒結態Ti-5Al-2Fe-3Mo合金為典型的近α鈦合金,包含深黑色的α相、少量的淺灰色β相和少量的孔隙。該結果與圖2(b)中X射線衍射結果相符。經排水法測定燒結態Ti-5Al-2Fe-3Mo合金致密度約90.2%。

圖2 燒結態Ti-5Al-2Fe-3Mo合金掃描電鏡照片(a)與X射線衍射圖譜(b)

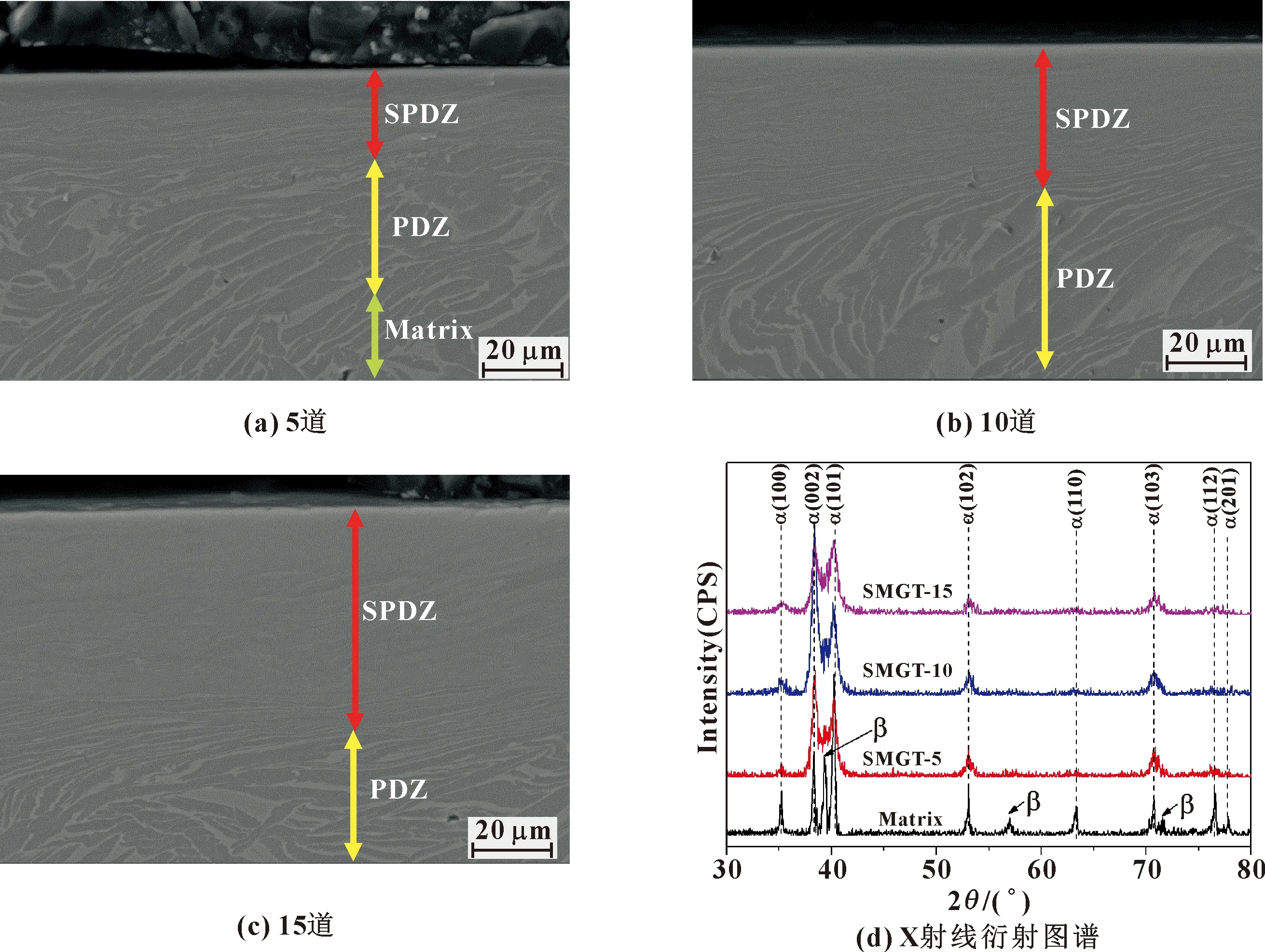

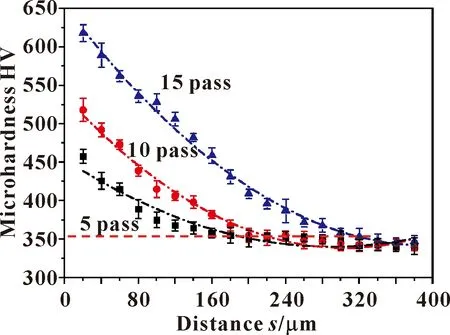

圖3所示為不同道次表面機械碾磨后Ti-5Al-2Fe-3Mo合金表層截面顯微組織。與圖2(a)所示的燒結態的顯微組織對比,可以看出,經表面機械碾磨后鈦合金表層碾磨區域的橫截面依次出現了嚴重的塑性變形層(Severe Plastic Deformation Zone,SPDZ)(紅色箭頭標記)、塑性變形層(Plastic Deformation Zone,PDZ)(黃色箭頭標記)和基體區域(綠色箭頭標記),變形程度從表面往下呈現梯度減小。在嚴重塑性變形區域α相和β相經過劇烈的塑性變形,幾乎無法分出相界。在塑性變形區域,其微觀組織會出現沿著表面機械碾磨方向相同的剪切變形。由圖3還可以發現,鈦合金表面 SPDZ厚度隨著碾磨道次的增加而增大。5道次表面機械碾磨處理后所得的SPDZ厚度為10~15 μm;10道次處理后所得SPDZ厚度則增加到30 μm左右,為前者的2倍;15道次處理后所得SPD層厚度進一步增大到40 μm左右。

為了探究Ti-5Al-2Fe-3Mo合金表面機械碾磨處理后的物相變化,對其碾磨表面進行了X射線衍射分析,如圖3(d)所示。相比燒結態樣品中尖銳的衍射峰,經過表面機械碾磨處理后合金樣品的特征峰均發生了明顯的寬化和弱化,并且衍射峰寬化和弱化的程度隨著碾磨道次的增大而愈加明顯。這表明SMGT工藝導致了表層組織細化和晶格畸變。其中,(002)α和(101)α峰寬化最明顯,這是因為它們是HCP晶體的主要滑移面,大量位錯在這些晶面上的移動導致強烈的晶格畸變[14-15]。當晶粒尺寸小于0.1 μm時,晶粒尺寸可以基于布拉格衍射峰數據,利用Scherrer方程進行晶粒細化計算:

Da=Kλ/(βcosθ)

(1)

ε=βE/(4tanθ)

(2)

式中:Da為平均晶粒尺寸;K為晶格常數的形狀因子(0.89);λ為X射線輻射的波長(0.154 1 nm);β為衍射峰半峰全寬(FWHM);θ為布拉格衍射角;ε為微應變;βE為布拉格衍射峰寬度。

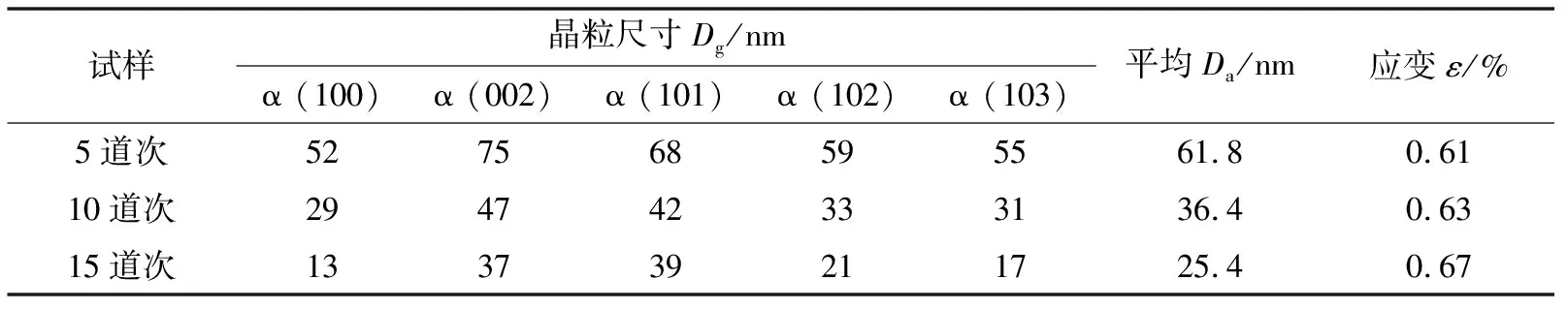

原始合金的晶粒尺寸由掃描電鏡照片觀察得出約為30 μm。基于上述公式(1)和(2),結合圖3(d)中不同道次表面機械碾磨后鈦合金表面組織的X射線衍射結果,可以獲得如表2所示的不同道次表面機械碾磨后鈦合金表面晶粒尺寸及微觀應變。對比表2中數據可以明顯看出,燒結態鈦合金經過多道次表面機械碾磨處理后,表層組織顯著細化,形成了一層納米級的晶粒;并且隨著碾磨道次的增大,晶粒細化的效果也隨之增強。對比表2中平均晶粒尺寸數據,10道次表面機械碾磨處理后的表面納米層晶粒尺寸,相比5道次的細化程度提高了將近一倍,而15道次處理后相比10道次細化效果提高了40%左右。為了深入表征鈦合金SPDZ的微觀組織,采用FIB技術在SMGT處理后Ti-5Al-2Fe-3Mo 合金表面制備TEM樣品。圖4所示為嚴重塑性變形區的透射電鏡照片和選區衍射斑點。從圖4(a)可見,嚴重塑性變形區的晶粒已經非常細小。從圖4(b)中可以發現多晶衍射環,這表示該變形層的α晶粒已經屬于納米級別。該結果與表2中的晶粒尺寸結果基本吻合。

圖3 不同道次表面機械碾磨處理后的Ti-5Al-2Fe-3Mo合金表層截面掃描電鏡照片及X射線衍射圖譜

表2 不同道次表面機械碾磨后合金表面晶粒尺寸及微觀應變

圖4 SMGT處理后鈦合金SPDZ表層的TEM照片(a)及其選區衍射斑點(d)

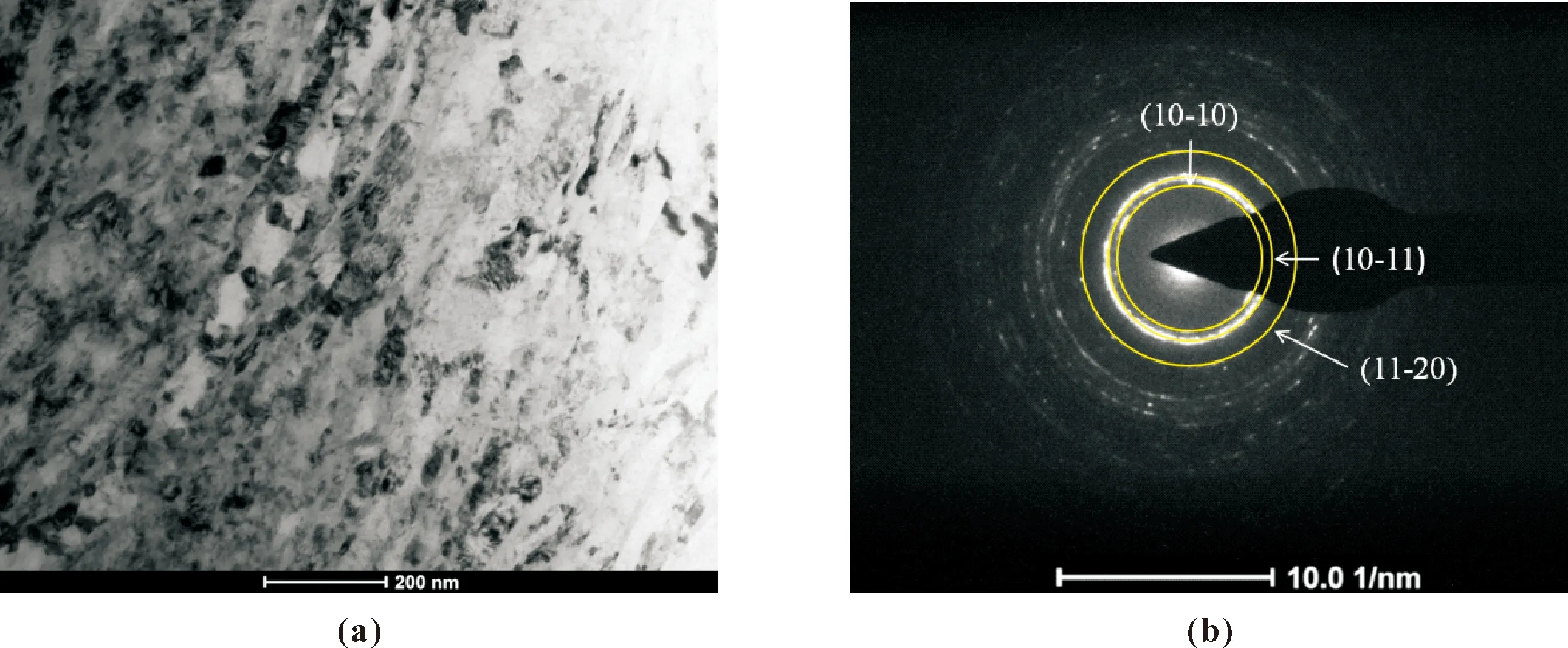

為了研究不同的表面碾磨道次對鈦合金表面強化的效果,沿著從表層向內部的方向測量了經不同道次表面機械碾磨的鈦合金顯微硬度,如圖5所示。測試點之間間距為20 μm,測試載荷1.47 N。由圖5可以看出,不同碾磨道次處理后組織的顯微硬度值由表及里逐漸降低,基體的顯微硬度為350HV左右。值得注意的是,3條曲線降到基體顯微硬度(350HV)對應的深度各不相同,其中經過5道次碾磨后的樣品,硬度曲線穩定值對應深度為160 μm左右,而經過10、15道次碾磨的樣品分別對應在200 μm和320 μm左右。這說明表面機械碾磨強化深度與碾磨道次數成正比。

圖5 不同道次SMGT處理后Ti-5Al-2Fe-3Mo合金沿深度方向顯微硬度分布

2.2 表面機械碾磨后鈦合金滲碳組織

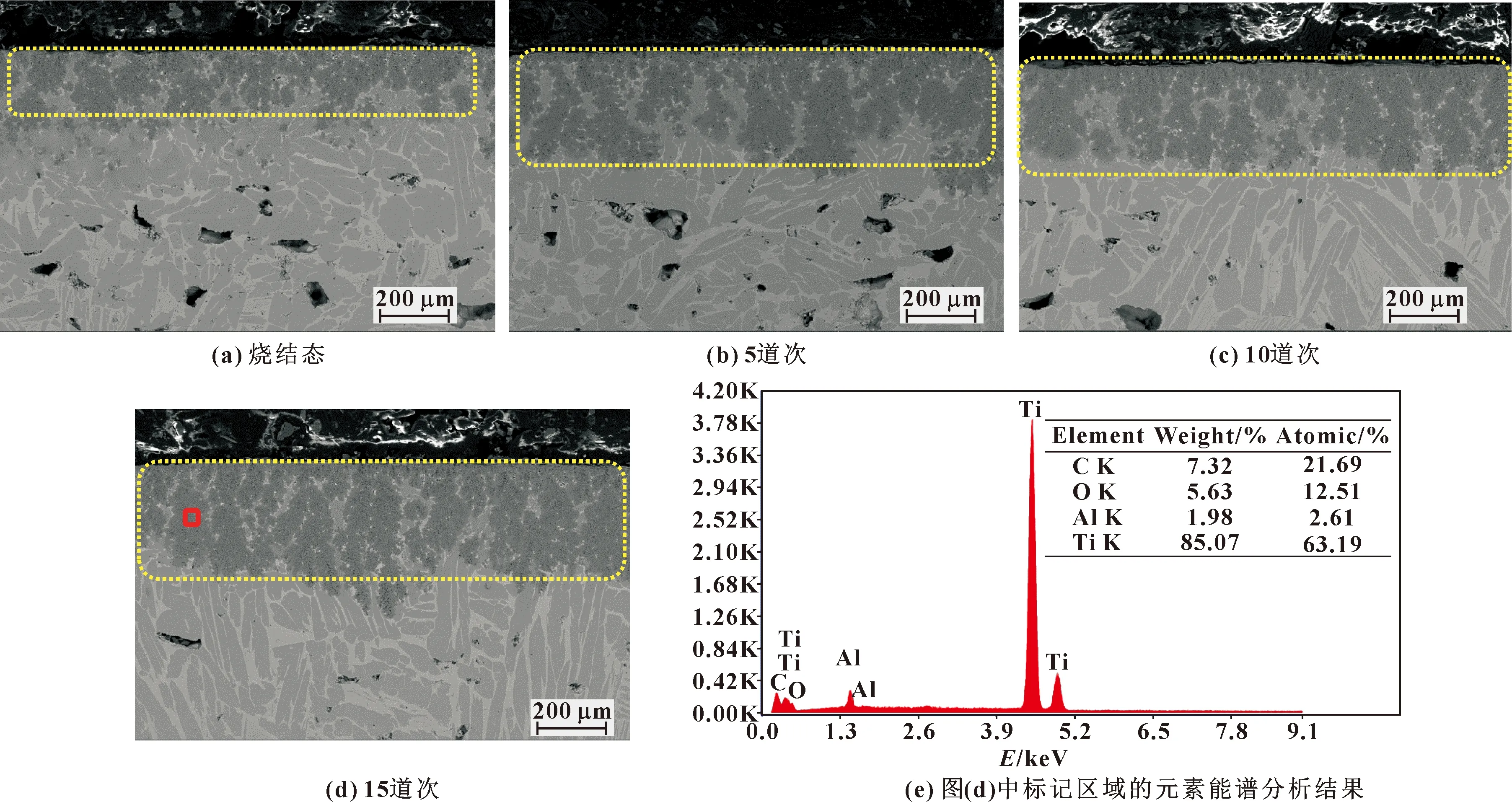

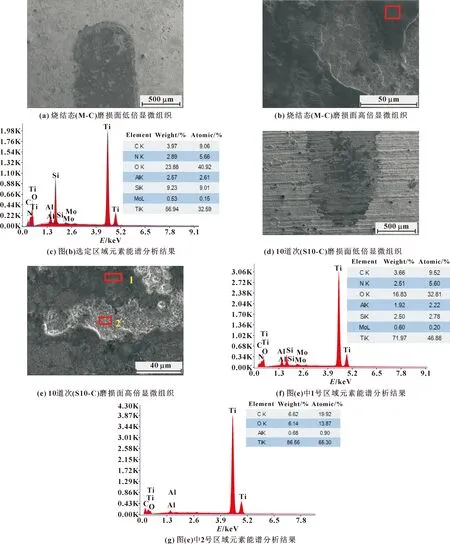

為了研究SMGT過程中碾磨的道次對表面滲碳效果(TiC滲層的厚度、連續和均勻程度)的影響,對燒結態合金和不同道次處理后的Ti-5Al-2Fe-3Mo合金表面滲碳后所得樣品的截面微觀組織進行了表征分析。圖6所示為不同碾磨道次的合金在1 000 ℃表面滲碳處理后樣品截面顯微組織。經過1 000 ℃、6 h滲碳處理后,燒結態樣品和不同道次表面機械碾磨處理后的樣品表面均生成了一層深色的碳化物,如圖6中虛線標記所示。元素能譜分析表明,該化合物的元素主要為Ti、C、O和Al,其中C元素的原子比達到了約22%,如圖6(e)所示。與圖6(a)中的燒結態Ti-5Al-2Fe-3Mo合金的滲碳層相比,隨著表面機械碾磨道次數的增加,滲碳層的厚度也隨之增加,均勻度和致密度也相應地得到提高,如圖6中(b)—(d)所示。這也證明鈦合金表面通過劇烈的塑性變形實現自納米化后,不僅增加了其表面的強度,也引入了大量的缺陷,如位錯、孿晶和剪切帶。大量的缺陷和晶界將為原子的擴散提供足夠的通道,并促進滲碳化學反應的進行。但是,當碾磨道次為5道次時,表面滲碳層厚度僅在120 μm左右;當碾磨道次為10、15道次時,表面滲碳層厚度相差不大,均達到了180 μm左右。這表明表面機械碾磨對滲碳有很好的促進效果,但是當表面碾磨道次持續增加對表面滲碳的促進效果有限。

圖6 不同碾磨道次的合金在1 000 ℃表面滲碳處理后樣品截面顯微組織

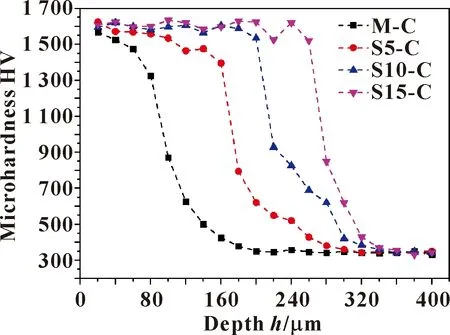

同時文中還測試了不同碾磨道次SMGT處理后的Ti-5Al-2Fe-3Mo合金滲碳強化后表層截面的顯微硬度。測試點間距為20 μm,測試載荷1.47 N。圖7所示為不同碾磨道次的鈦合金表面滲碳處理后樣品截面顯微硬度分布。可以看出,不同碾磨道次處理后再附加表面滲碳所得樣品截面顯微硬度分布規律相似,表層的硬度最大值均在1 600HV左右,并保持了一定深度,隨后曲線迅速下降至基體硬度值(350HV)附近并保持穩定。燒結態滲碳樣品(M-C)最大硬度保持深度為60 μm左右,但是表面經過5道次(S5-C)、10道次(S10-C)、15道次(S15-C)SMGT處理加滲碳復合強化的樣品的最大硬度保持深度分別在180、240、300 μm。其原理主要是:碳原子的滲入除以固溶態存在外,主要以TiC化合物存在,由于TiC硬度高,因此,TiC的生成有利于滲碳層硬度的提高;同時進入金屬表面的原子本身也產生的點陣缺陷,對位錯的運動起“釘扎”作用,使金屬表面得到強化,提高了表面硬度[16]。同時也表明SMGT處理可以明顯提高表面強化層的厚度,且隨著SMGT道次數的增加,這種促進效果也越顯著,這一結果與圖6中滲碳樣品截面顯微組織的分析結果相吻合。這表明燒結態的Ti-5Al-2Fe-3Mo合金經過表面機械碾磨和滲碳的復合強化工藝已經得到了較好的表面強化效果。

圖7 不同碾磨道次的鈦合金表面滲碳處理后樣品截面顯微硬度分布

2.3 復合強化后鈦合金的摩擦磨損行為

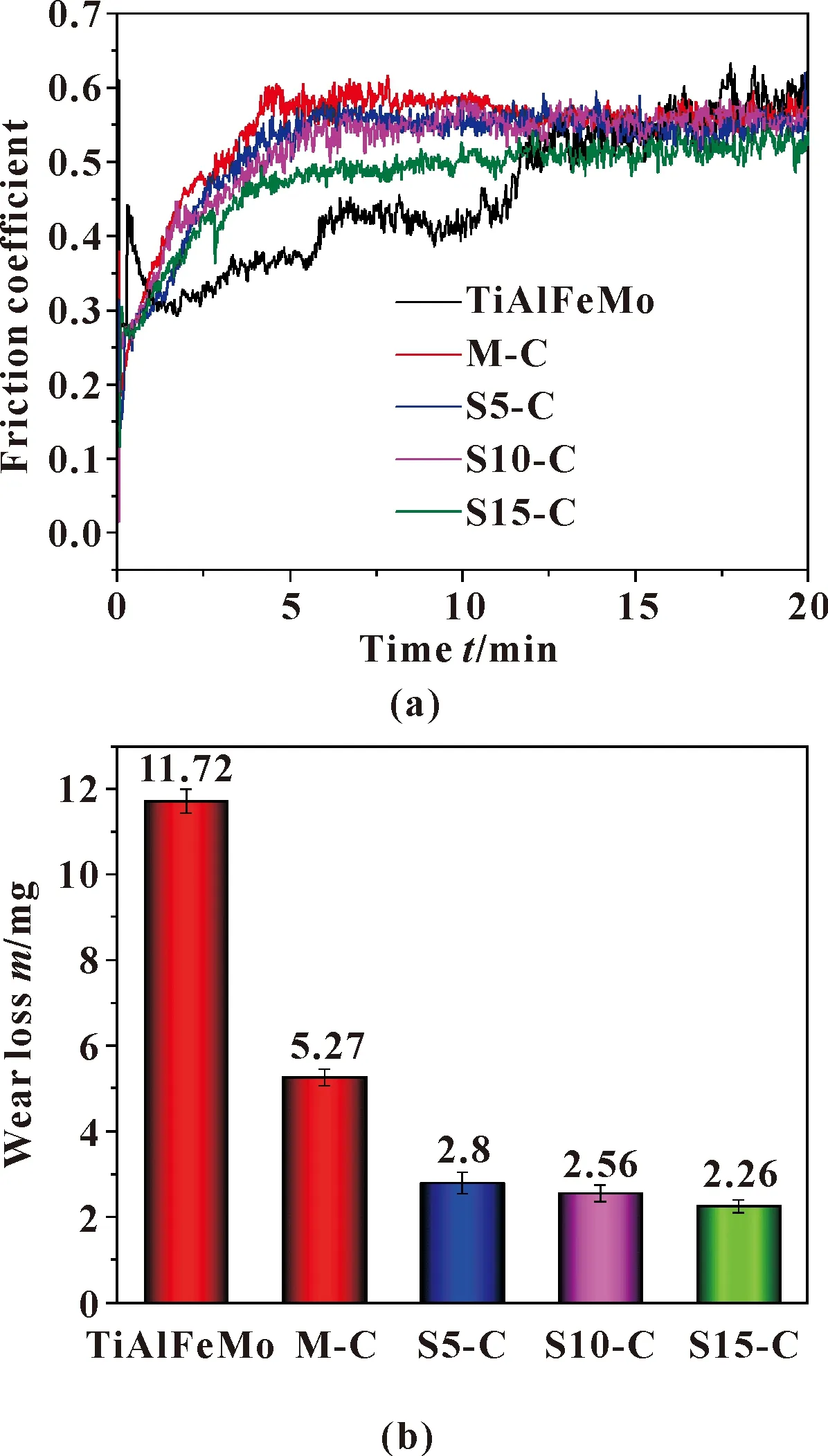

2.3.1 摩擦因數與磨損量

為了進一步研究表面復合強化處理后的Ti-5Al-2Fe-3Mo合金的摩擦磨損性能,對不同碾磨道次的鈦合金進行滑動摩擦測試,得到的摩擦因數和磨損質量如圖8所示。從圖8(a)可以看出,經過表面復合強化處理的鈦合金樣品,典型的摩擦因數曲線基本相同,除了前期的磨合階段以外,后期摩擦因數穩定在0.55左右。燒結態的Ti-5Al-2Fe-3Mo合金的摩擦因數曲線在整個摩擦測試過程中波動較大,其摩擦因數前期較低為0.4,后期增大至0.6左右。多個文獻[17-19]均指出,在含氧氣氛中鈦合金在摩擦過程中在摩擦接觸面生成的TiO2-x有潤滑效果,并能減小摩擦因數。這可能是燒結態的Ti-5Al-2Fe-3Mo合金摩擦前期的摩擦因數較低的主要原因。隨著往復式摩擦試驗的進行,前期產生和堆積的磨屑粘附在摩擦表面,從而導致其摩擦因數上升。

由圖8(b)可以發現,經過表面強化的鈦合金樣品磨損量要遠小于燒結態Ti-5Al-2Fe-3Mo合金的磨損量(11.72 mg)。另外,復合強化的鈦合金樣品(S5-C、S10-C、S15-C)的磨損量僅為未經過表面機械碾磨處理直接滲碳的鈦合金樣品(M-C)的1/2。隨著碾磨道次數的增加,樣品的磨損量也逐漸降低。這說明復合強化后的鈦合金的耐磨性要明顯優于單純滲碳強化的鈦合金樣品。結合圖6所示的滲碳層的厚度和均勻度,很明顯滲碳層的厚度在提高鈦合金表面的耐磨性方面起到了關鍵作用。而且,經過10道次和15的樣品(S10-C、S15-C)的滲碳層厚度相近,磨損量也相近,也證明了這一點。

圖8 不同道次表面機械碾磨處理并滲碳后Ti-5Al-2Fe-3Mo合金的典型摩擦因數(a)與磨損量(b)

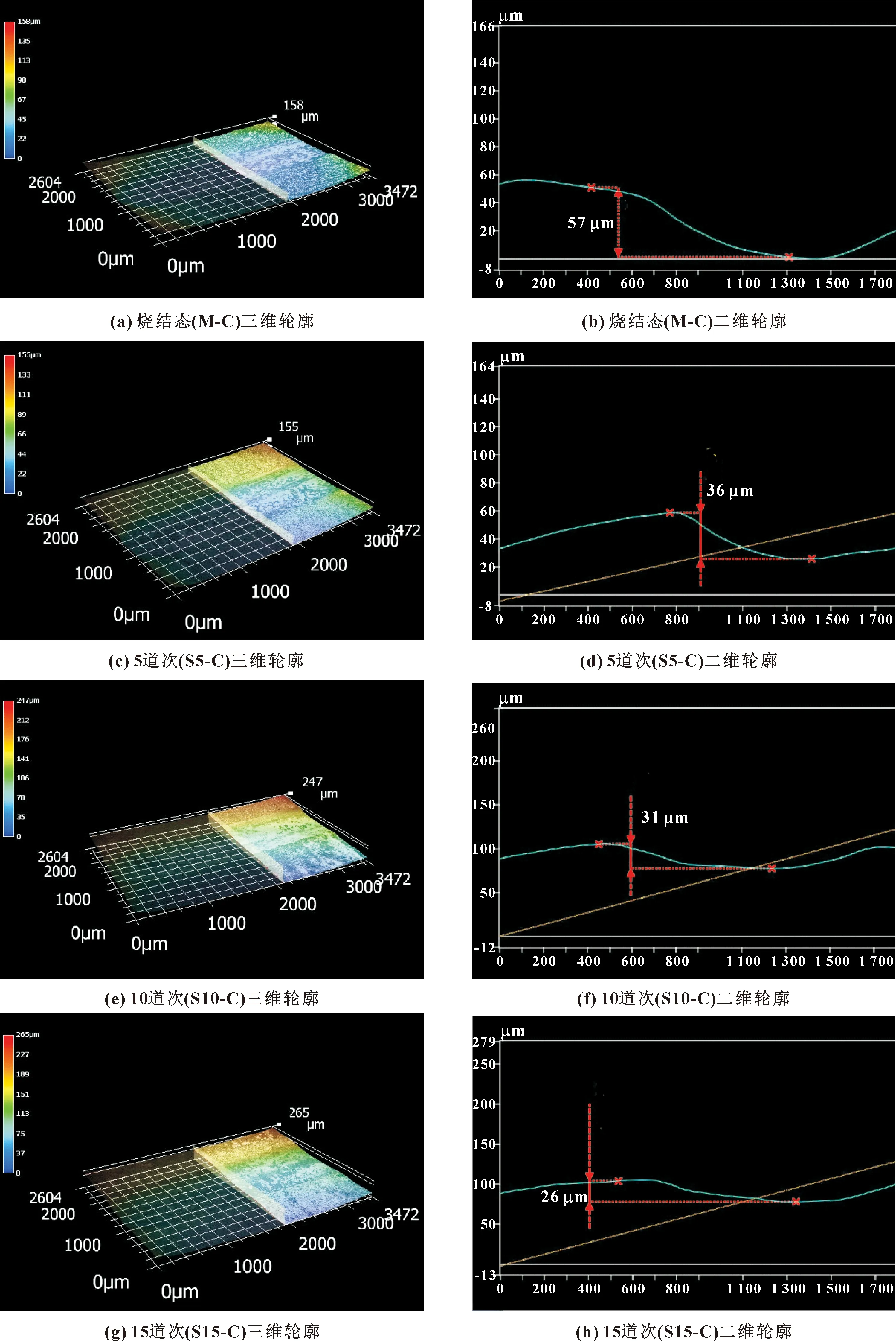

2.3.2 鈦合金磨痕分析

圖9所示為Ti-5Al-2Fe-3Mo合金經不同道次SMGT處理并滲碳后的磨損表面二維/三維輪廓圖。由于磨痕樣品的水平面并不完全與儀器水平面重合,因此參照深度坐標對磨痕輪廓的深度測量值做校正后計算深度。從圖中可以看出,經表面滲碳處理后的樣品的磨痕深度均較小為57 μm左右,僅為燒結態樣品的1/3;而經SMGT+表面滲碳處理復合強化的樣品磨痕更是顯著降低至23 μm左右。這一結果與圖8中的磨損量規律也非常吻合,進一步證明了SMGT和表面滲碳復合強化相比與單一的滲碳處理,可顯著提高Ti-5Al-2Fe-3Mo合金耐磨性。

圖9 不同道次表面機械碾磨處理并滲碳后Ti-5Al-2Fe-3Mo合金的磨損表面二維/三維輪廓

摩擦面的狀態可以很好地揭示其摩擦磨損機制。因此,選取燒結態單一滲碳處理的鈦合金樣品(M-C)和10道次SMGT加滲碳后的鈦合金樣品(S10-C),進行了磨痕顯微組織表征分析。圖10所示為不同道次表面機械碾磨處理并滲碳后Ti-5Al-2Fe-3Mo合金的磨損表面掃描電鏡照片及其對應區域元素能譜分析結果。

圖10 不同道次表面機械碾磨處理并滲碳后Ti-5Al-2Fe-3Mo合金的磨損表面微觀組織及其對應區域元素能譜分析

如圖10(a)(d)所示,經過氮化硅球在其表面往復摩擦,M-C樣品和S10-C樣品的表面均留下了明顯的磨痕。經過近20 min的往復摩擦,鈦合金表面的疲勞磨損不可避免。圖10(b)和(c)為高倍的M-C樣品的磨痕內部顯微組織及其對應區域的元素能譜分析,其磨痕表面存在大片的剝落和附著物粘附。元素能譜分析可以看出表面的附著物主要為Ti和O元素,少量的Si,N,C 和Al。這證明在磨損過程中存在較多氧化磨損和部分的磨粒磨損;破損的氧化物一部分混合嵌入到磨損面上,另一部分將作為磨粒參與到磨損過程中。此外,因為滲碳層的高硬度,摩擦對偶Si3N4球也發生了一定量的磨損。從圖10(d)可以看出鈦合金S10-C試樣原表面機加工的劃痕尚未被磨痕覆蓋,其磨痕相對M-C樣品的較淺。圖10(f)為圖10(e)1號區域的元素分析結果,以Ti,O為主和少量的Si,C元素,與圖10(c)的結果相似。圖10(g)為2號磨痕表面剝落區域的元素分析,可以發現這存在較多的Ti,C和O元素。這也說明磨痕的深度還尚未穿透鈦合金的表面滲碳層,但是摩擦過程中氧化還依然存在。

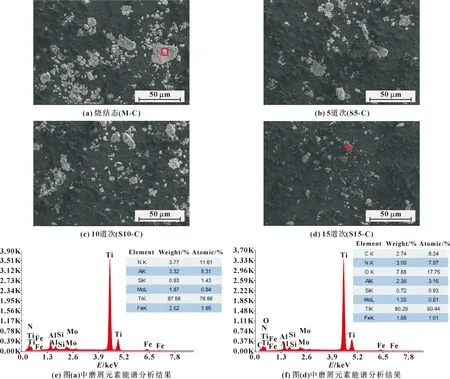

2.3.3 磨屑分析

圖11所示為燒結態Ti-5Al-2Fe-3Mo合金以及不同道次表面機械碾磨處理的滲碳樣品的磨屑形貌。滲碳樣品的磨屑形貌特征基本相似,均為不規則的片狀和小顆粒磨粒的混合物。燒結態并滲碳后樣品(M-C)產生的磨屑尺寸更大(~30 μm),具有黏著磨損的特征。而經表面機械碾磨再滲碳的樣品的磨屑尺寸降至10 μm左右。這可能是因為表面機械碾磨后再滲碳的樣品的滲碳層厚度大,連續性好,磨損脫落后呈現脆性破碎,因此尺寸較小。圖11(e)為圖(a)中大塊磨屑的元素能譜分析結果,可見磨屑成分主要為Ti、Al、Fe和 Mo,主要來自于Ti-5Al-2Fe-3Mo合金基體,為典型的黏著磨損特征。圖11(f)為圖(d)中磨屑的元素能譜分析結果,在磨屑中發現了C、Si、O等元素,這也證明了滲碳層參與到摩擦過程。這些脫落的脆性碳化物和摩擦過程中產生的氧化物顆粒均將參與到磨粒磨損當中。

圖11 燒結態鈦合金試樣和不同道次表面機械碾磨處理并滲碳后鈦合金試樣的磨屑掃描電鏡照片和磨屑元素能譜分析

3 結論

(1)通過表面機械碾磨方法在燒結態Ti-5Al-2Fe-3Mo合金樣品表面制備了梯度納米結構,主要由嚴重塑性變形層、塑性變形層和基體組成。隨著碾磨道次的增多,塑性變形層厚度將隨之增加。

(2)Ti-5Al-2Fe-3Mo合金表層梯度納米結構可顯著提高表面滲碳層深度和均勻度。通過表面納米化+滲碳復合處理在合金表面制備出了厚度達200 μm、硬度在1 600HV左右的滲碳強化層,硬度相比燒結態合金提高了5倍。

(3)表面機械碾磨加滲碳的復合強化方法可顯著提高Ti-5Al-2Fe-3Mo合金的耐磨性能。經復合強化的鈦合金相比與單一滲碳強化的鈦合金磨損量降低了近58%。表面復合強化的鈦合金摩擦磨損機制以疲勞磨損、黏著磨損、氧化磨損和少量的磨粒磨損為主。