保護足趾安全(防護)鞋主要檢測指標分析與產品質量提升建議

李闖闖,賈永超

(廣東產品質量監督檢驗研究院,廣東 廣州 510670)

前言

保護足趾安全(防護)鞋是以保護穿用者免受意外傷害為目的,用于預防外來物體對作業人員的足趾造成傷害,具有保護穿用者作業區域安全的的足部防護用品。保護足趾安全(防護)鞋產品種類較多,按照材料不同可分為Ⅰ類鞋和Ⅱ類鞋(Ⅰ、Ⅱ為規定代號),按照鞋幫式樣不同可分為低幫鞋、長靴、高腰靴、半筒靴、高筒靴等,按照防護等級可分為保護足趾安全鞋(SB)和保護足趾防護鞋(PB)。保護足趾安全(防護)鞋的產品質量與勞動者的安全密切相關,其中,保護足趾安全鞋主要應用于冶金、采礦、森林、采石、裝卸等作業場所,保護足趾防護鞋主要應用于機械、建材、石化、電氣、醫藥和食品等作業場所。雖然勞動防護產品已經發展多年,但保護足趾安全(防護)鞋產品的質量現狀并不容樂觀,2019-2021 年廣東省勞保產品質量監督抽查中勞保鞋的不合格發現率分別為16.1%、40.9%、34.3%,2019、2020 年保護足趾安全(防護)鞋產品產品質量國家監督抽查不合格發現率分別為3.3%、10.0%。目前,在保護足趾安全(防護)鞋產品的生產企業中,部分企業為了降低生產成本而采購劣質的鋼包頭、塑料包頭和幫底等原材料,導致產品的強度和剛度達不到標準規定的要求,難以承受規定的壓力與沖擊力,鞋外底在穿用過程中可能因材料撕裂、磨損而導致產品的功能降低甚至喪失,起不到有效保護穿用者作業安全的作用。本文通過分析保護足趾安全(防護)鞋產品的現行標準、主要質量指標及產品質量情況,提出改善保護足趾安全(防護)鞋產品質量的建議。

1 產品標準情況分析

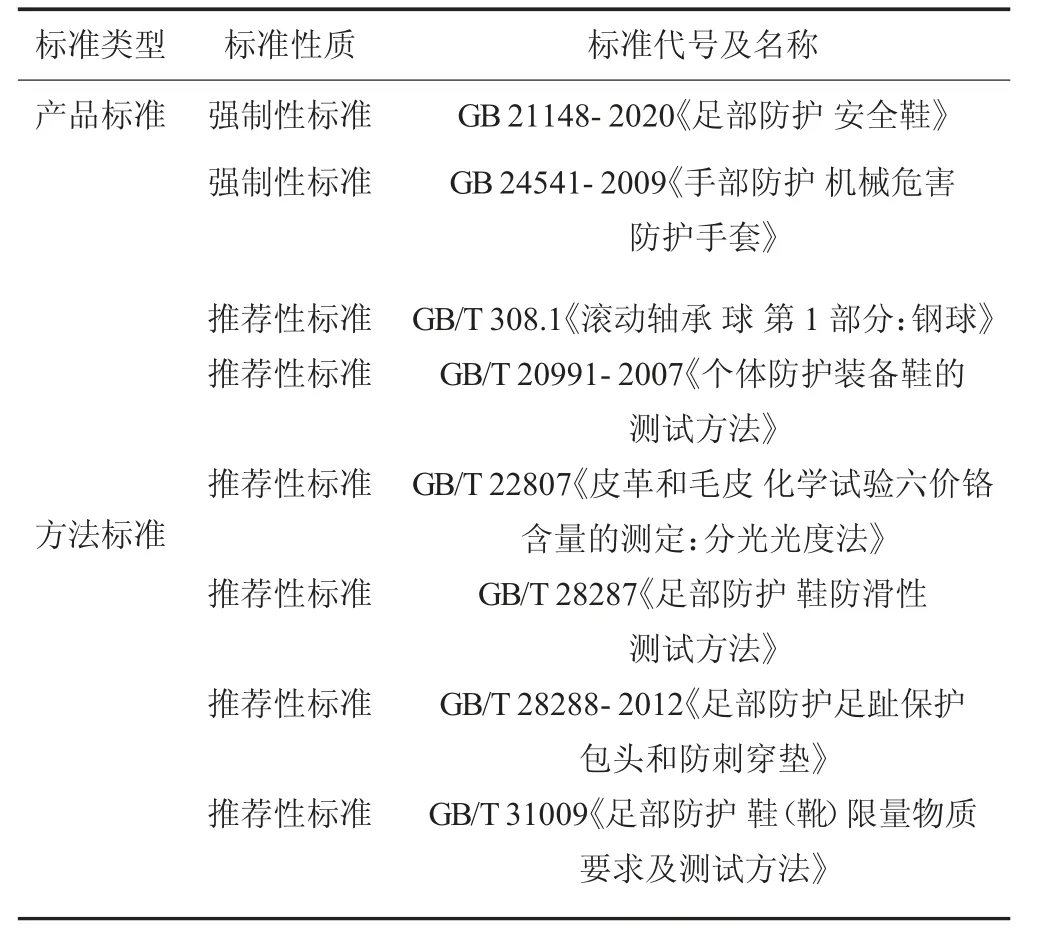

目前,保護足趾安全(防護)鞋現行有效的產品標準為GB 21148-2020《足部防護安全鞋》,該標準于2020 年07 月23 日發布,并于2021 年08 月01 日正式實施,代替了GB 12011-2009《足部防護電絕緣鞋》、GB 21146-2007《個體防護裝備職業鞋》、GB 21147-2007《個體防護裝備防護鞋》和GB 21148-2007《個體防護裝備安全鞋》[1],對勞保鞋的產品標準等相關內容進行了整合修訂,該標準適用于保護穿著者足部免于遭受作業區域危害或提供工作區域安全的鞋[2],涉及的方法標準主要有7 個。保護足趾安全(防護)鞋的標準體系情況詳見表1。

表1 保護足趾安全(防護)鞋的標準體系情況

2 產品主要檢測指標

2.1 國家監督抽查主要檢測項目與檢測結果

近三年,保護足趾安全(防護)鞋產品總體質量相對穩定,但該產品所應具備的耐壓力性、抗沖擊性能等與穿用者安全有關的質量問題仍然存在。2020 年保護足趾安全(防護)鞋產品質量國家監督抽查不合格發現率由2019 年的3.3%上升到10.0%,2021 年未開展保護足趾安全(防護)鞋產品質量國家監督抽查。統計2019-2021 年保護足趾安全(防護)鞋產品國家監督抽查情況見表2。

表2 2019-2021 年保護足趾安全(防護)鞋產品質量國家監督抽查情況

2.2 產品主要檢測指標分析

2.2.1 成鞋的抗沖擊性與耐壓力性

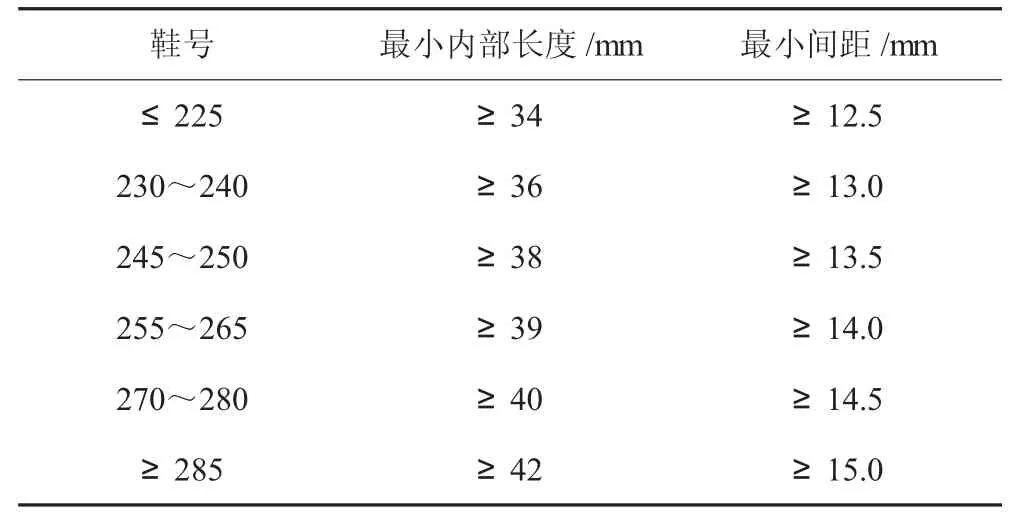

成鞋的抗沖擊性是鞋在承受外物沖擊時整鞋耐用性能的重要考核指標之一,主要用于評價成品鞋在穿用過程中的抗沖擊性能,其性能的好壞直接影響著勞動者在作業過程中腳部的安全,該項目按照GB/T20991-2007 測試方法中5.4 進行測試,對安全鞋和防護鞋分別在(200±4)J 和(100±2)J 的沖擊能量進行沖擊試驗后,保護包頭內的最小間距應符合表3 的要求,且在保護包頭的測試軸線上不應產生任何貫穿材料的裂縫(即光能透過裂縫)[3]。

成鞋的耐壓力性是鞋在承受外加壓力時整鞋耐用性能的重要考核指標之一,主要用于評價成品鞋在穿用過程中的承壓能力,耐壓力性良好的足部防護用品能夠降低或避免不慎跌落的重物對足部產生的傷害,進而保護人體腳部免于受重物擠壓而損傷腳骨,該項目按照GB/T 20991-2007 測試方法中5.5 進行測試,對安全鞋和防護鞋分別在15kN、10kN 壓力下進行耐壓力性試驗后,保護包頭內的最小間距應符合表3 的要求[3]。

表3 保護包頭最小內部長度及沖擊后保護包頭內的最小間距

成鞋的抗沖擊性與耐壓力性項目不合格,會導致穿用者在作業環境中受到外部物體沖擊時不能有效防護腳部安全;當受到重物擠壓時會對穿戴者的足趾造成損傷,無法確保勞動者作業安全。成鞋的抗沖擊性與耐壓力性項目不合格的主要原因是鞋用保護包頭材料的質量不合格或保護包頭的長度未達到規定要求,相關生產環節的質量把關不嚴。

2.2.2 成鞋防漏性

成鞋防漏性是檢驗鞋能否阻擋外界水向鞋內滲透的重要指標,其達標與否直接關乎著穿用者的使用安全。該項目主要通過試驗觀察鞋子是否有破損、漏水的現象,試驗按照GB/T20991-2007測試方法中5.7 在(23±2)℃的環境中進行,在成鞋防漏性試驗后,應沒有空氣泄漏[3]。成鞋防漏性項目不合格會導致鞋在穿用過程中容易破損,從而產生安全風險。該項目不合格的主要原因是生產加工工藝控制不嚴格,鞋在生產過程中加入了過多的再生膠、填充劑等,導致鞋用材料的內聚力降低[4]。

2.2.3 成鞋刺穿力

成鞋刺穿力是考核鞋底材料內在質量的重要指標之一,主要用于評價成品鞋在穿用過程中的抗刺穿性能。根據防刺穿墊的不同,對應的試驗方法有一定差異。金屬防刺穿墊按照GB/T20991-2007 測試方法中5.8.2 測試,試驗要求測試釘尖穿透鞋底所需的力不應小于1100 N,非金屬防刺穿墊分別按照GB/T 20991-2007 測試方法中5.8.2(非內底用)測試與GB 21148-2020中附錄B(內底用)測試,試驗后測試釘尖不應從試樣中露出[3]。成鞋刺穿力項目不合格,會增加鞋底被刺穿的風險,對勞動者作業安全產生隱患。該項目不合格的主要原因是生產企業不重視產品質量,為了降低生產成本,使用不符合勞保鞋要求的劣質防刺穿金屬材料或性能不達標的非金屬防刺穿材料。

2.2.4 鞋幫撕裂性能

鞋幫撕裂性能是檢驗鞋幫材料是否足夠牢固耐用的重要物理指標,主要用于評價成鞋在穿用過程中的撕裂強度,其性能的好壞直接影響著鞋受損后已有裂口抵抗進一步撕裂的能力與鞋在穿著過程中針線縫制處鞋幫的耐用性能,該項目按照GB/T 20991-2007 測試方法中6.3 進行測試,I 類鞋的鞋幫撕裂強度應符合一定的撕裂力值要求(皮革≥120N,涂覆織物/紡織品≥60N)[3]。鞋幫撕裂性能項目不合格會導致鞋在穿用過程中容易破損,使鞋的使用壽命下降。該項目不合格的主要原因是原輔材料的選用不當或未嚴格控制生產工藝,導致鞋幫材料的撕裂能力不達標。

2.2.5 鞋幫拉伸性能

鞋幫拉伸性能是考核鞋幫抗張強度的重要指標之一,拉伸性能較強的鞋更為經久耐穿,拉伸性能較弱的鞋可能會在日積月累的形變中出現鞋幫破裂現象,嚴重影響鞋的美觀與整體使用效果,該項目按照GB/T 20991-2007 測試方法中6.4 進行測試,試驗后,皮革材料的抗張強度應大于等于15 N/mm2,橡膠材料的扯斷強力應大于等于180 N,聚合材料的100%定伸應力應在1.3~4.6 N/mm2之間、扯斷伸長率應大于等于250%[3]。鞋幫作為安全鞋的重要組成部分,對人體腳面起到重要的保護作用,如果鞋幫拉伸性能項目不合格,會直接影響鞋的穿著舒適度與使用壽命,進而影響穿用者的正常使用。該項目不合格的主要原因是選用的鞋幫原材料抗張強度不滿足產品要求。

2.2.6 鞋幫耐折性

鞋幫耐折性是考核鞋幫耐用性的重要指標,主要反映鞋在穿用過程中鞋幫材料抵抗因不斷彎折而使鞋幫破裂受損的能力,優質的鞋幫可以抵抗長時間的彎折且不發生破裂,從而保證鞋幫的完整性,該項目按照GB/T 20991-2007 測試方法中6.5 進行測試,橡膠材料在試樣連續屈撓125000 次后應無裂紋,聚合材料在連續屈撓150000 次后,應無裂紋[3]。該項目不合格,會導致穿用者在正常使用過程中幫面發生開裂而使腳部裸露不受防護、成鞋防漏功能喪失,外界液體滲透鞋中,進而影響成鞋的正常穿用及防護功能。該項目不合格的主要原因是鞋幫原材料的選用把關不嚴格,使用了耐彎折、耐屈撓性能較差的鞋幫材料。

2.2.7 外底耐折性

外底耐折性是檢驗成品鞋底是否容易產生裂紋進而斷裂的一項重要指標,該項目的檢測原理是通過模擬腳的連續行走對外底進行彎折,耐折性能的好壞直接反映了鞋底材料的強度、韌性與抗受損能力,直觀反映鞋的整體質量和穿著耐久性。該項目按照GB/T 20991-2007 測試方法中8.4 進行鞋的剛性測試與耐折測試,試樣在(135-150)次/min 的恒定頻率下經受最大變形、連續屈撓30000 次試驗后,切口增長不應大于4 mm[3]。該項目不合格,會導致穿用者在作業過程中鞋底易被折損,從而加劇鞋底磨損導致鞋的使用壽命降低。該項目不合格的主要原因是外底原材料的選用把關不嚴格,鞋底原材料含膠量過低或摻雜使用了再生膠等不滿足產品要求的外底材料導致鞋底的強度與韌性不足。

2.2.8 外底耐磨性與撕裂強度

外底耐磨性是考核鞋底材料耐磨損性能的重要指標。外底作為鞋的主要組成部分,其性能的好壞直接影響著鞋的穿用壽命。該項目按照GB/T 20991-2007 測試方法中8.3 進行測試,試驗后,密度小于或等于0.9 g/cm3的Ⅰ類鞋外底材料相對體積磨耗量不應大于250 mm3,密度大于0.9 g/cm3的Ⅰ類鞋外底材料相對體積磨耗量不應大于150 mm3,Ⅱ類鞋外底材料相對體積磨耗量不應大于250 mm3,對于20 kV 及以上的Ⅱ類電絕緣鞋外底相對體積磨耗量不應大于400 mm3[3]。

外底撕裂強度是考核成品鞋外底材料內在質量的重要指標之一,主要用于檢驗非皮革外底材料的撕裂性能,該項目按照GB/T 20991-2007 中8.2 方法測試,密度大于0.9 g/cm3的材料撕裂強度不應小于8 kN/m,密度小于或等于0.9 g/cm3的材料撕裂強度不應小于5 kN/m[3]。

外底作為成品鞋的主要組成部分,對勞動者腳部起到重要的保護作用,如果鞋外底耐磨性能或撕裂強度項目不合格,會導致鞋的耐用性降低,從而外底防滑花紋易磨損,不利于穿著防滑,直接影響產品的使用壽命與穿用者人身安全。外底耐磨性與撕裂強度項目不合格的主要原因是生產企業對鞋底材料的質量把關不嚴,所用的鞋外底材料與產品要求不符。

3 產品質量提升建議

目前,我國保護足趾安全(防護)鞋的大、中、小型規模生產企業存在一定的差距,產業具有區域化發展、集中度不高的特點,部分小微型企業還存在生產設備不夠先進、原材料驗收不嚴格、技術經驗積累不夠、執行相關產品標準不嚴謹、產品研發投入較少以及出廠檢驗把關不嚴等問題。

相關企業應加強行業自律,嚴控產品質量。生產企業需進一步嚴格生產、加強生產質控,有效提升保護足趾安全(防護)鞋的產品質量,通過多渠道進行市場調研了解消費者需求,及時地進行產品的風險監測評估與控制,重視原材料的選購,完善結構設計,加強對技術人員的培訓,在適當的條件下形成規模化生產,積極探索改進生產工藝流程,提高企業自動化、機械化水平,注重品牌意識,形成規模化生產,使生產的產品質量得到進一步的保障。

相關技術機構或行業協會應做好技術服務工作,保障產品質量。行業協會應適時組織召開保護足趾安全(防護)鞋產品質量分析會和標準宣貫會,圍繞保護足趾安全(防護)鞋產品的檢測進行研究與探討,重點針對日常委托檢測和監督抽查中發現的產品質量問題展開討論與分析,并提出相應的改進建議;技術機構應及時分析產品檢測結果,針對不合格或臨界點項目給企業提出合理可行的改進建議,尤其是要在技術上給予中小型企業足夠的幫助與支持,有條件的技術服務機構應積極響應市場監管部門“進企業,解難題”的號召,建設“產品醫院”,積極探索開展產品質量安全“問診治病”工作,促進行業企業“強身健體”[5],向企業介紹改進產品質量的方法和具體要求,指導企業做好質量控制,從而提高產品質量[6]。

市場監管部門應持續加強保護足趾安全(防護)鞋產品的質量監督,監管產品質量。各級監管部門應通過質量監管有效規范勞保市場,引導行業高質量發展,鼓勵企業多研發生產高技術含量和高附加值的產品,注重產業的轉型升級,引導企業走向品牌建設和經營的可持續發展模式,與此同時,發揮龍頭企業的行業引領作用,同時發展壯大一部分中小企業,增進各企業間的交流合作,做強做硬保護足趾安全(防護)鞋產品,實現勞保鞋產業結構升級與良性發展,推動保護足趾安全(防護)鞋行業高質量發展。

4 小結

為了更好地提升保護足趾安全(防護)鞋產品的質量與勞保行業安全,相關行業應促進產業結構升級,注重品牌化、規模化、集群化、可持續化發展,加強自主創新,增加產品的附加值,企業、技術機構、監管部門需共同發力做好產品和服務。