超高性能混凝土組合橋面結構疲勞性能分析

朱勇戰

(中鐵第五勘察設計院集團有限公司,北京 102600)

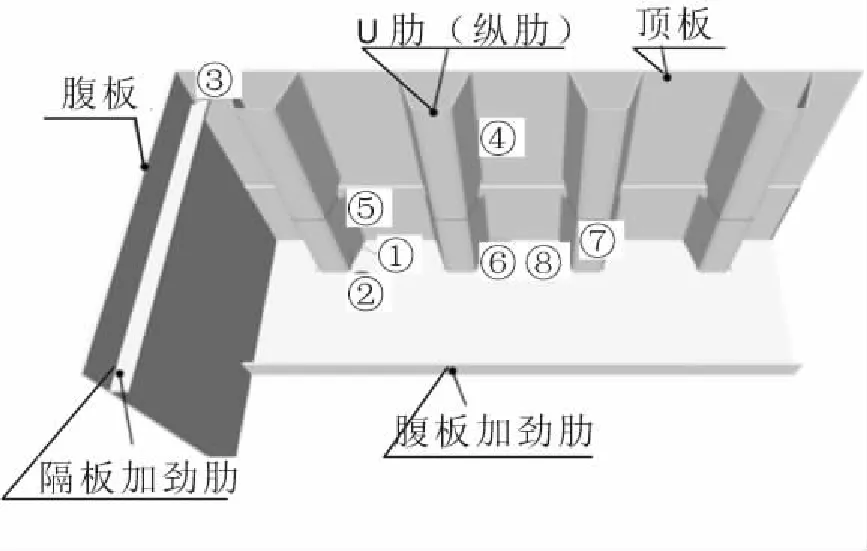

隨著橋梁服役年限的增加,世界各國的鋼橋面板結構相繼出現了大量的疲勞裂紋和鋪裝層破壞案例,較為典型的如Severn橋、Van Brienenoord橋、Haseltal橋、日本部分高速公路和東京市內高架橋等,我國1990年代開始建造的虎門大橋、海滄大橋等在運營數年后即出現了鋼橋面病害現象[1]。國內外的研究表明,鋼橋面疲勞開裂的原因可分為三類[2]:①鋼橋面在車輪作用下,關鍵部位產生較大的應力集中,從而萌生大量裂紋;②約束環境下,焊接區域產生較大的焊接殘余應力,焊接殘余應力大小很難預測,可能會比荷載產生的應力更大;③制造加工開孔形式和焊縫的不適當,形成較為明顯的應力集中引發點。日本鋼結構委員會厚板焊接接頭調查研究分委員會曾于2007年對日本阪神高速公路和首都高速公路中約7 000個閉口縱肋正交異性鋼橋面板疲勞裂紋進行過統計分析,典型疲勞易損部位示意如圖1所示,主要疲勞裂紋類型及其構成如表1所示[1]。我國的正交異性鋼橋面板迄今發現的主要的疲勞裂紋類型及其比例與上述統計結果基本一致。

表1 正交異性鋼橋面板典型疲勞易損部位及病害占比

圖1 典型疲勞易損部位

傳統的鋼橋面鋪裝體系主要分為雙層SMA體系、環氧瀝青混凝土體系和澆注式瀝青混凝土體系。鋼橋面鋪裝層的破壞問題主要是開裂、與鋼橋面的分離、車轍和抗滑能力不足;另外,在我國鋼橋面鋪裝層必須面對一些更為現實的問題,比如嚴重的貨車超載,當車輪壓力比設計活載大很多時,設計荷載模式從而不再合理,因此超載產生的破壞力也是設計必須考慮的實際問題[3]。

為解決正交異性鋼橋面存在的普遍共性問題,近年來提出了超高性能混凝土(Ultra-High Performance Concrete,UHPC)-正交異性板組合橋面結構體系,可顯著提高橋面的局部剛度從而減小輪壓作用下的局部應力[4-7]。基于超高性能混凝土超強的力學性能和耐久性,能夠有效抵抗常規橋面鋪裝抗拉、抗裂強度不足,同時解決鋼橋面疲勞開裂和鋪裝層破壞兩大技術難題,故廊坊市光明橋采用超高性能混凝土組合橋面結構體系,本文以此為例通過有限元計算分析和模型試驗研究其力學性能。

1 工程概況

廊坊市光明橋上跨京滬高鐵、京滬鐵路,孔跨布置為(118+268+118)m,雙向6車道,考慮人行和非機動車上橋。主梁為上加勁體系變高連續鋼桁梁[8],主桁橫向間距24.2 m,橋面全寬34.2 m,橋面采用超高性能混凝土組合橋面結構體系,鋪裝層為50 mm厚UHPC+30 mmSMA。鋼橋面為14 mm正交異性鋼橋面,U肋高280 mm,頂寬300 mm,底寬180 mm,板厚8 mm,橫向間距600 mm;主梁間橫梁采用魚腹式倒T形截面,板厚14 mm,間距2.80~3.05 m。主梁縱肋為連續結構,橫梁處設U通過孔,所有縱梁、橫梁與鋼橋面板焊接成整體。

2 UHPC組合橋面抗疲勞性能研究

2.1 建立有限元計算模型

選取鋼桁梁一個節間長度范圍內橋面結構,建立三維實體計算分析模型,節段模型縱向上包含4個節間,長12.2 m,橫向取半幅橋面。UHPC層與瀝青混凝土磨耗層均采用實體單元,鋼板均采用板殼單元模擬,計算時假設鋪裝層與鋼橋面板間無相對滑移,提高模型計算效率,對輪載作用局部區域中的U肋、橫梁區域及跨中進行了網格加密,網格尺寸為10 mm,非加密區域網格尺寸為100 mm,計算模型如圖2所示。

圖2 橋面板有限元計算模型

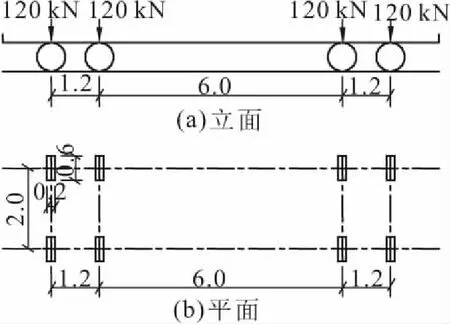

2.2 疲勞荷載

對于鋼結構橋梁,交通荷載是導致疲勞破壞的主要因素。根據《公路鋼結構橋梁設計規范》(JTG D64-2015),橋面系構件應采用疲勞荷載模型Ⅲ(疲勞模型已考慮動力效應),模型車軸載及分布見圖3所示。該模型為單車模式,不與其它車輛同時出現,車輛最重,輪數較少,適用于局部受力構件的疲勞驗算。根據城市橋梁荷載調研資料[9],單軸軸重大于140 kN的超限車軸數量比例不足2%,其中90%以上的軸重均小于210 kN,因此考慮超載影響后,疲勞驗算模型軸重采用210 kN,相當于超載系數(210 kN/120 kN=1.75)。車輪橫橋向間距為2.0 m,順橋向間距為1.2 m,輪載作用面積為0.6 m×0.2 m。

圖3 疲勞荷載分布(單位:m)

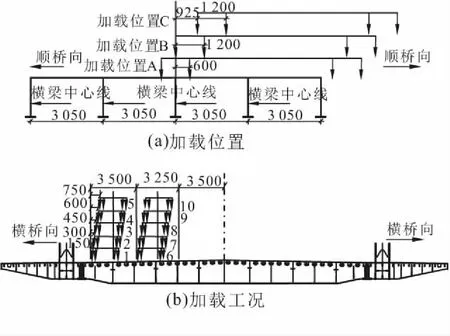

荷載的縱向布置工況包含3個,分別為:A,兩車輪對稱分布在橫梁兩側;B,一車輪作用在兩橫梁之間;C,兩車輪對稱分布于兩橫梁之間,如圖4所示。結合英國規范BS5400的規定,針對重車道及相鄰行車道進行加載計算,車輛中心線平行于車道中心線并在其臨近不超過0.3 m范圍內,將雙軸荷載在車道上進行橫向移動加載,移動步長取0.15 m,以確定最不利加載位置,兩條車道共計10個加載工況,計算工況共包含30個,分別為A1~A10、B1~B10、C1~C10。

圖4 車輪加載示意(單位:mm)

2.3 疲勞計算結果

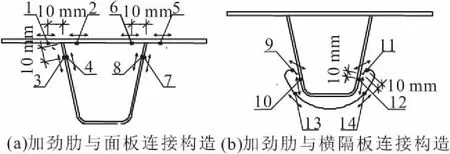

正交異性鋼橋面板典型的疲勞構造細節有加勁肋與頂板連接構造、加勁肋與橫梁、連接構造及弧形切口處,研究選取的疲勞應力計算位置即針對以上構造,如圖5所示。

圖5 U肋應力計算位置

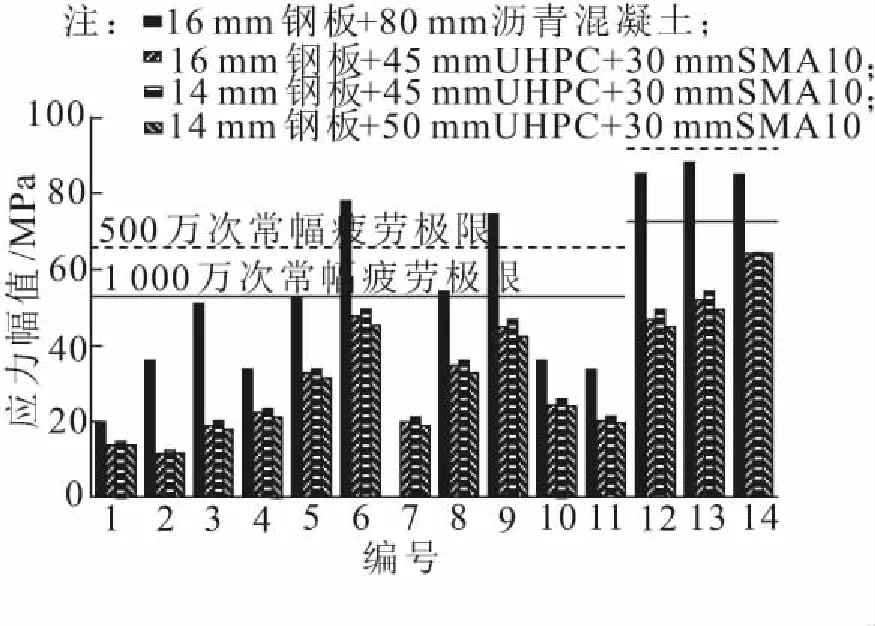

分別對80 mm厚傳統柔性瀝青鋪裝和三種超高性能混凝土組合結構體系鋼橋面方案進行計算分析,計算結果見圖6所示。

圖6 U肋與頂板及橫隔板連接的各應力計算位置最大應力幅

圖6給出了兩種常幅疲勞極限,其中500萬次常幅疲勞極限為歐洲規范EC3采用值,1 000萬次常幅疲勞極限為英國規范BS5400采用值。疲勞計算結果顯示:①光明道立交橋采用傳統80 mm厚瀝青混凝土鋪裝方案,U肋與頂板連接構造中U肋側的應力幅值超過了500萬次常幅疲勞極限,具有較大的疲勞開裂風險。②采用組合橋面體系后,三種方案的加勁肋與面板連接構造、加勁肋與橫梁連接構造及弧形切口的應力幅值基本低于1 000萬次常幅疲勞極限,滿足無限疲勞壽命的要求;14 mm鋼板+50 mmUHPC+30 mmSMA方案具有較好的經濟性和抗疲勞性能。

3 組合橋面體系UHPC層抗裂性分析

3.1 有限元計算分析

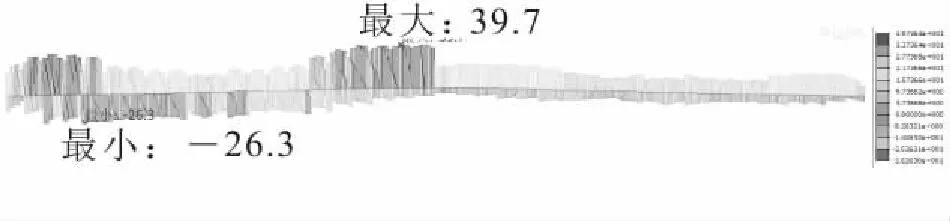

橋梁整體計算采用Midas有限元分析軟件,橋面板采用板單元建立,整體模型板單元結果涵蓋了一、二體系的受力,以主桁下弦桿軸力引起的軸向應力作為面板結構的第一體系應力。主桁下弦桿在汽車活載、人群活載、支座沉降、溫度、風組合作用下,最大拉應力為39.7 MPa,如圖7所示,發生在主跨跨中范圍內。由于UHPC層與面板通過密集短剪力釘連接形成組合結構,且面板結構相對于主桁而言,高度較小,為計算簡便,面板與UHPC層的應變可視為相等,UHPC的應力由兩者的彈模比(UHPC彈模取44.1 GPa,鋼材彈模取220 GPa)換算得到,UHPC層的最大拉應力為7.9 MPa,發生在主跨跨中范圍內。

圖7 主桁下弦桿軸力引起的軸向應力(單位:MPa)

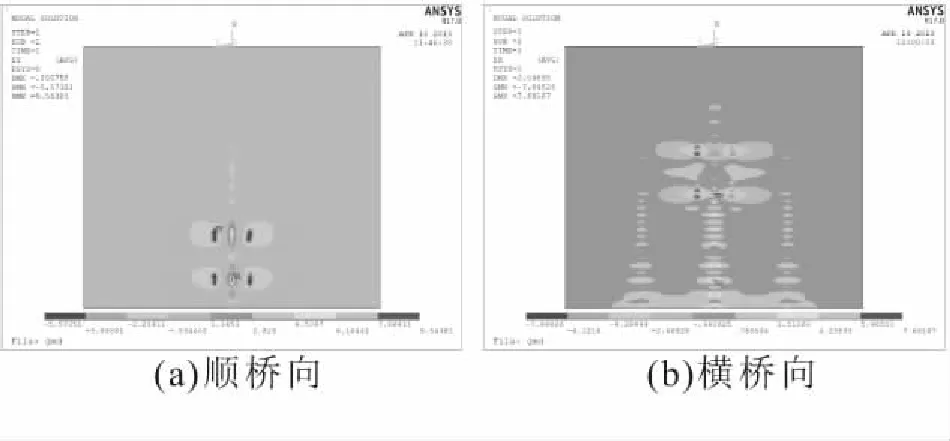

UHPC層第二、三體系計算模型與鋼橋面板疲勞計算模型相同,所用的軸載和邊界條件均一致。組合橋面體系UHPC層順/橫橋向拉應力如圖8所示,各計算工況的順/橫橋向最大拉應力見表2。

圖8 組合橋面UHPC層拉應力(單位:MPa)

表2 組合橋面體系方案UHPC層最大拉應力匯總 MPa

光明道鋼橋面設計選用14 mm鋼板+50 mmUHPC+30 mmSMA10的組合橋面鋪裝結構,根據疲勞和抗裂計算分析結果,考慮體系疊加效應后,橋面鋪裝順橋向最大拉應力16.9 MPa,橫橋向最大拉應力16.5 MPa。

3.2 模型試驗研究

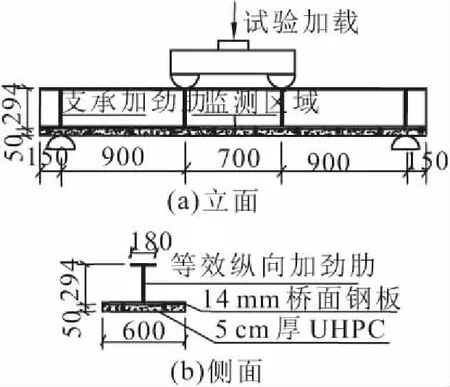

為研究鋼-UHPC組合橋面板在局部車輪壓力作用下UHPC板靜力開裂強度,進行了鋼-UHPC組合橋面板順橋向彎曲試件以及6塊橫橋向彎曲試件的兩點對稱負彎矩加載試驗。兩類試驗均采用兩點對稱加載方式,UHPC面朝下放置,順橋向彎曲試件純彎段長度為700 mm,橫彎試件純彎段長度為400 mm。順橋向彎曲試件如圖9所示,橫橋向彎曲試件如圖10所示。鋼-UHPC組合橋面板試驗試件根據結構剛度進行等效設計,順橋向間距600 mm、高280 mm、板厚8 mm的U肋等效為高度和板厚相同的T型肋,橫橋向直接為14 mm厚橋面鋼板與5 cm厚的UHPC組合結構試件。

圖9 順橋向彎曲試件構造(單位:mm)

圖10 橫橋向彎曲試件構造(單位:mm)

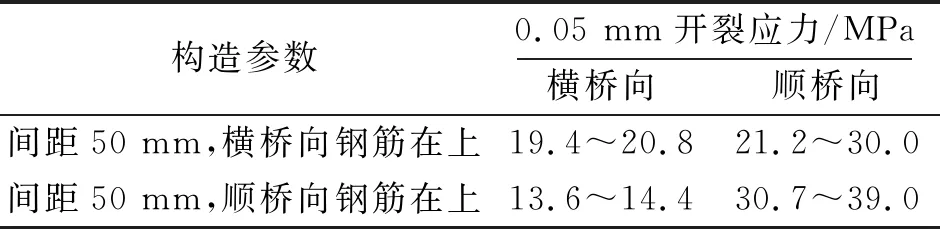

試驗分析了不同順、橫橋向鋼筋的擺放形式與多種鋼筋布置間距對鋼-UHPC組合橋面板開裂強度的影響(試驗結果見表3)。試驗加載過程如圖11所示,順橋向彎曲試驗豎向加載從0逐漸加載至230 kN,每次加載的荷載步為5 kN;橫橋向彎曲試驗豎向加載從0逐漸加載至10 kN,每次加載的荷載步為0.2 kN。試驗過程記錄試件加載與對應的混凝土表面裂紋,根據所加荷載按組合截面毛截面計算試件UHPC層表面名義拉應力,得到各試件UHPC層表面出現0.05 mm寬度裂縫時的名義拉應力。

表3 不同構造參數開裂強度

圖11 彎曲試件加載

由模型試驗結果可知,采取50 mm間距鋼筋網、橫橋向鋼筋在上的構造時,組合橋面體系UHPC層橫向開裂強度為19.4~20.8 MPa,順橋向開裂強度為21.2~30.0 MPa。光明道立交橋組合橋面體系中順、橫橋向拉應力均未達到開裂應力,在設計荷載作用下,組合橋面體系中UHPC層能夠滿足抗裂性能要求,且具備較大的靜力承載能力富余度。

4 結論

(1)UHPC具有超高的力學能力和耐久性,能夠滿足組合橋面結構體系的使用需求。

(2)采用超高性能混凝土組合橋面結構體系,能夠較大程度降低正交異性鋼橋面各構造細節的疲勞應力幅值,理論上實現無限疲勞壽命。

(3)組合橋面體系UHPC層具有較好的抗裂性能,設計荷載作用下,光明道立交橋組合橋面體系UHPC層順橋向、橫橋向均未出現裂紋,名義應力達到19.4 MPa時出現0.05 mm寬裂紋。