高速鐵路用高性能預應力孔道壓漿材料的制備及應用

張 壘

(中鐵十八局集團第一工程有限公司,河北 涿州 072750)

1 工程背景

鄭萬高鐵湖北段ZWZQ-6標線路全長5.272 km,沿線包括田家溝雙線大橋、黃潭村雙線大橋、孔家畈1#雙線特大橋、龍潭雙線大橋、桑樹坪雙線特大橋、香耳山雙線大橋、鄭家院子雙線大橋和黃家寨雙線大橋等共計8座橋梁,共包含63孔32 m的現澆簡支梁和17孔24 m的現澆簡支梁。梁體混凝土強度等級為C50,采用后張法預應力混凝土施工,預應力孔道采用預埋鍍鋅波紋管,原設計壓漿體采用M50無收縮防腐蝕管道壓漿劑。

在施工過程中,發現壓漿材料存在如下技術問題:①受水泥材料自收縮的影響,部分壓漿料與波紋管之間出現脫空;②不能滿足《鐵路后張法預應力混凝土梁管道壓漿技術條件》中28 d抗折強度≥10 MPa的技術要求,大部分壓漿材料28 d強度在9 MPa左右;③受水泥價格波動的影響,項目部要求在保證工程質量的前提下,節省工程材料費用。因此在現場對孔道壓漿材料制備工藝進行了調整,期望制備出滿足要求的高抗折、微膨脹且工程經濟效益高的壓漿材料。

2 高性能孔道壓漿材料制備試驗

2.1 原材料

水泥:采用P.O42.5普通硅酸鹽水泥,密度為3.15 g/cm3,比表面積為360 m2/kg,燒失量為1%,標準稠度用水量為27.4%,初凝時間175 min,終凝時間250 min,28 d抗折和抗壓強度分別為8.5 MPa和59.7 MPa。

礦物摻合料:包括礦粉、粉煤灰、微珠,礦粉主要成分為CaO(37.44%)、MgO(9.02%)、Fe2O3(4.26%)、Al2O3(9.84%)、SiO2(29.85%),平均燒失量1.35%;粉煤灰為Ⅱ級,密度2.18 g/cm3,比表面積365 m2/kg,平均燒失量為3.2%;微珠主要化學成分為SiO2,占比達到92%。

外加劑:聚羧酸減水劑(減水率24%)、消泡劑和塑性膨脹劑。

灌漿外摻改性材料:①硅灰,主要成分為SiO2(91.94%)、MgO(1.75%)和Al2O3(1.26%),比表面積28 200 m2/kg,粒度為0.1~10 μm,活性指數≥110%;②超強吸水樹脂,24 h吸水率和吸鹽率分別為166 g/g和45 g/g;③聚乙烯醇纖維,長度6~12 mm,孔數2 400,直徑12~18 μm,彈性模量≥35 GPa,斷裂強度≥1 200 MPa,斷裂深度6%~11%;④橡膠粉,細度為40~80(0.425~0.180 mm),密度1.21 g/cm3。

2.2 制備方案

在原設計方案中,水膠比為0.32,膠凝材料用料比為:水泥∶粉煤灰∶礦粉∶微珠=90∶5∶3∶2,礦物摻合料用量較低,原材料以水泥為主。為節省工程投資,需加大礦物摻合料用量,減少水泥用量,根據壓漿材料的性能設計要求,將膠凝材料用料比調整為:水泥∶粉煤灰∶礦粉∶微珠=60∶30∶5∶5,改良前后壓漿材料基礎配合比見表1。但工程現場表明,在摻入大量礦物摻合料情況下,單一抗折材料對壓漿材料抗折性能的提升效果往往不是很明顯,這主要是因為大摻量粉煤灰壓漿材料具有十分復雜的水化環境。

表1 壓漿材料改良前后基礎配合比 kg/m3

為了彌補單一抗折材料改善效果的不足,計劃在壓漿材料設計基礎配合比方案基礎上,采用硅灰+超強吸水樹脂+聚乙烯醇+橡膠粉的復配抗折材料改良方案。硅灰的粒度很小,通過摻入硅灰可以有效改善壓漿材料的顆粒級配,從而提升抗折強度;超強吸水樹脂具有良好的吸水性能和保水性能,可以提升壓漿材料的水化程度,從而增加密實度,提高抗折強度;聚乙烯醇纖維具有較高的抗拉強度(1 600 MPa),同時還具備很好的延展性(伸長率6%),可提升混凝土的抗裂和抗拉性能;橡膠粉目數為100,能起到抑制裂縫開裂(防止脆斷)、提高壓漿材料抗折強度的作用[1-2]。

采用正交試驗方法進行配合比試驗設計,其中硅灰和橡膠粉替代粉煤灰作為外摻材料。正交試驗采用四因素三水平L9(34)的復配抗折材料方案,硅灰(A)摻量設計0、1%和2%三個水平,超強吸水樹脂(B)摻量設計0、0.1%和0.2%三個水平,聚乙烯醇纖維(C)摻量設計0、0.1%和0.3%三個水平,橡膠粉(D)摻量設計0、1.5%和3.0%三個水平。正交試驗方案見表2。

表2 正交試驗復配抗折改性材料方案

2.3 試驗結果分析

試驗得到不同復配抗折改性材料方案壓漿材料抗折強度結果,見圖1。從圖1中可知:當不摻入復配抗折改性材料時(試驗1組),壓漿材料的7 d和28 d抗折強度分別僅為5.8 MPa和9.3 MPa,不能滿足28 d抗折強度≥10 MPa的技術要求,其余8組摻入復配抗折改性材料的試驗組28 d抗折強度均大于10 MPa,其中試驗5組的7 d和28 d抗折強度最高,分別達到7.5 MPa和11.8 MPa,相比不摻入復配抗折改性材料的試驗組,分別提升了29.3%和26.9%。

圖1 抗折強度試驗結果

對抗折強度試驗結果進行極差分析,結果見圖2。從圖2中可知:四種灌漿外摻改性材料對壓漿材料7 d抗折強度的影響排序為:A>B>C>D,即硅灰對壓漿材料7 d抗折強度的影響最大,其次為超強吸水樹脂和聚乙烯醇纖維,影響最小的為橡膠粉;四種灌漿外摻改性材料對壓漿材料28 d抗折強度的影響排序為:A>B>C>D。四種灌漿外摻改性材料對7 d和28 d抗折強度的影響排序相同,因此選擇每種因素k值最大對應的水平A2B2C3D3作為最優的復配抗折改性材料方案,即硅灰最佳摻量為1%,超強吸水樹脂最佳摻量為0.1%,聚乙烯醇纖維最佳摻量為0.3%,橡膠粉最佳摻量為3.0%。壓漿材料的最優配合比:水泥∶粉煤灰∶礦粉∶微珠∶減水劑∶消泡劑∶塑性膨脹劑∶硅灰∶超強吸水樹脂∶聚乙烯醇纖維∶橡膠粉=600∶260∶50∶50∶1.5∶0.03∶0.15∶10∶0.1∶0.3∶30(kg/m3)。

圖2 極差分析結果

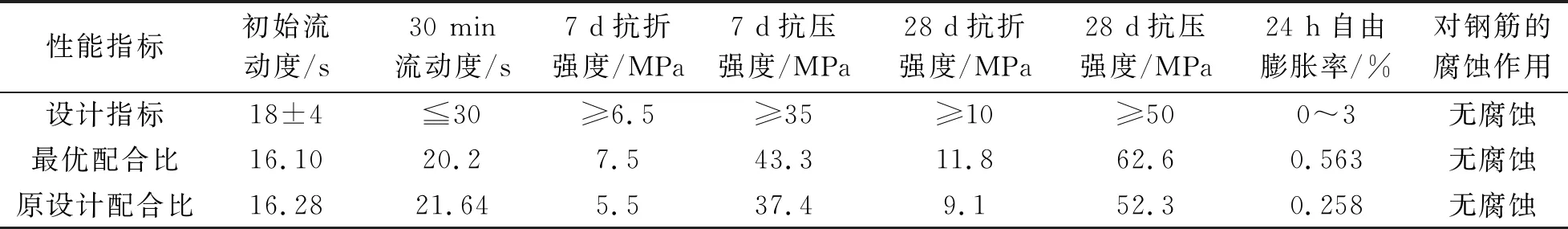

2.4 最優配合比下性能指標

按照最優配合比制備高抗折微膨脹壓漿材料,并對其各項性能指標進行測試,結果見表3。從表3中可以看到:在最優配合比下,壓漿材料的各項性能指標均滿足設計要求,28 d抗折強度相比原設計方案提升了29.7%,抗壓強度提升了19.7%,24 h膨脹率達到0.563%,相比原設計方案提升了118%,具備高抗折、微膨脹、無腐蝕等優良性能。同時,本工程設計的壓漿材料摻入了大量的礦物摻合料,具備環境友好型的性質,而且在摻入大量礦物摻合料后,原材料的價格相比改進前下降約15元/t,兼具一定的工程經濟效益,因此總體而言本工程改進的壓漿材料具有良好的社會經濟效益[3]。

表3 最優配比下壓漿材料性能指標

3 壓漿工藝

3.1 工藝流程

采用IGS-500B智能壓漿系統(系統壓力分度值0.05 MPa,最大量程1.0 MPa,攪拌機轉數不小于1 000 r/min)進行壓漿施工,具體工藝流程見圖3。壓漿工藝流程可簡述為:壓漿前的準備工作→漿體攪拌→低速儲漿、抽真空→壓漿施工拆除壓漿管道,結束注漿等五個步驟。

圖3 壓漿工藝流程

3.2 質量控制注意事項

壓漿過程中應注意以下幾點:①壓漿管應選用高強橡膠管(抗壓能力>2 MPa),以確保帶壓注漿過程中不會發生管道破裂;②壓漿順序為先上后下,壓漿壓力保持在0.5 MPa,當壓漿管長度超過30 m時,宜增加0.1 MPa 的壓漿壓力,穩壓時間嚴格控住在3 min,穩壓壓力為0.5~0.6 MPa;③水泥漿攪拌結束至壓入管道的時間間隔不應超過40 min。

3.3 效果評價

壓漿密實度是評價孔道壓漿的主要指標,但是壓漿密實度作為一項隱秘工程,很難對其做出準確檢測,通過管道開刀、鉆芯取樣等傳統手段會對壓漿管道產生破壞和損傷,而超聲波法、彈性波、電磁波等無損檢測手段的應用在近年來得到一定進展,但存在很多技術局限性,很多時候無損檢測精度往往很難達到預期效果[4-5]。因此在本工程中采用實際壓漿量與理論壓漿量的比值來對壓漿密實度進行評價,通過對800多個預應力孔道壓漿量的實測,結果表明:97.95%的孔道實測壓漿量超過理論壓漿量的下限,表明本次預應力孔道壓漿工作取得圓滿成功。

4 結束語

以鄭萬高鐵湖北段ZWZQ-6標后張法預應力混凝土橋梁孔道壓漿施工為例,對壓漿材料進行了改進設計,結果表明:

(1)四種灌漿外摻改性材料對壓漿材料抗折強度的影響排序為:硅灰>超強吸水樹脂>聚乙烯醇纖維>橡膠粉。

(2)硅灰1%+超強吸水樹脂0.1%+聚乙烯醇纖維0.3%+橡膠粉3.0%為最佳的復配抗折材料方案(A2B2C3D3),在此方案下,壓漿材料具備高抗折、微膨脹等特性,同時兼具良好的社會環境和經濟效益。

(3)對摻入復配抗折材料的壓漿材料孔道壓漿工藝進行了技術總結,提出了壓漿過程中需要注意的技術要求,可為類似預應力混凝土橋梁孔道壓漿施工提供借鑒。