老撾南俄3水電站墊層料生產(chǎn)工藝優(yōu)化

芶 仕 文, 周 超, 曾 令 敏, 劉 慧 芳

(中國水利水電第十工程局有限公司老撾公司,四川 成都 610037)

1 概 述

老撾南俄3水電站大壩高210 m,壩軸線長518.5 m,壩頂寬8 m,總填筑量為1 154.57萬m3,是目前東南亞及老撾第一高面板堆石壩。壩體填筑主要分為:墊層小區(qū)(2B)、墊層區(qū)(2A)、過渡區(qū)(3A)、主堆石Ⅰ區(qū)(3BⅠ)、主堆石(3BⅡ)、次堆石區(qū)六個(gè)填筑區(qū)域[1]。其中,墊層區(qū)(2A)需要粒徑為0~80 mm的墊層料共計(jì)77.66萬m3。墊層區(qū)(2A)墊層料各級(jí)骨料需量見表1。

表1 墊層區(qū)(2A)墊層料各級(jí)骨料需量表

墊層區(qū)(2A)的寬度為4 m,是堆石壩壩體的重要部分。由于墊層料的質(zhì)量關(guān)系到壩體的運(yùn)行性能,因此墊層料的制備強(qiáng)度關(guān)系到大壩填筑的強(qiáng)度,故對(duì)墊層料的質(zhì)量和加工強(qiáng)度要求較高。

1.1 墊層料加工采用的原生產(chǎn)工藝

墊層區(qū)(2A)的墊層料加工采用的原生產(chǎn)工藝為“平鋪立采”。工藝流程為:根據(jù)工程選用砂石料場(chǎng)的原則[2],墊層料加工采用的料源由龍鎮(zhèn)灰?guī)r料場(chǎng)開采粒徑≤400 mm的骨料,經(jīng)過顎式破碎機(jī)和圓錐式破碎機(jī)破碎、篩分機(jī)篩洗后得到粒徑為0~80 mm的級(jí)配骨料,由自卸汽車運(yùn)輸至1號(hào)隧洞洞口處的空地,摻加35%~55%的人工砂,平鋪立采,再運(yùn)輸?shù)酱髩巍|層料最大的生產(chǎn)強(qiáng)度僅為9 000 m3/月。試驗(yàn)結(jié)果表明:質(zhì)量滿足設(shè)計(jì)和規(guī)范要求。

1.2 墊層料的鋪填厚度[3]

根據(jù)《土石筑壩材料碾壓試驗(yàn)規(guī)范》(NB/T35016-2013)和項(xiàng)目實(shí)驗(yàn)室的試驗(yàn)數(shù)據(jù),擬定粒徑0~80 mm級(jí)配碎石料的層厚為50 cm,計(jì)算得出鋪填人工砂的厚度為30 cm。

鋪料方法:第一層鋪粒徑為0~80 mm的級(jí)配碎石料50 cm厚, 第二層鋪30 cm厚的人工砂。自卸汽車每卸料一層用推土機(jī)鋪平,各層厚度采用標(biāo)桿控制。

摻拌方法:采用挖掘機(jī)立面摻拌混合,經(jīng)過3~5次摻拌,使墊層料均勻、不分離后即可得到合格的墊層料。

1.3 問題的提出

該大壩于2017年3月開始填筑,要求到2019年3月填筑至高程724.5 m。2018年11月發(fā)現(xiàn)墊層料的制備強(qiáng)度出現(xiàn)問題,極大地影響到壩體的填筑進(jìn)度,其主要原因有兩點(diǎn):(1)平鋪立采場(chǎng)地受限且需要二次轉(zhuǎn)運(yùn),將大量的時(shí)間花費(fèi)在二次轉(zhuǎn)運(yùn)上;(2)人工砂石系統(tǒng)既要生產(chǎn)混凝土骨料,又要生產(chǎn)墊層料的級(jí)配骨料,導(dǎo)致該人工砂石系統(tǒng)強(qiáng)度不足。項(xiàng)目部根據(jù)重新規(guī)劃的進(jìn)度計(jì)劃和人工砂石系統(tǒng)強(qiáng)度設(shè)計(jì)計(jì)算出剩余墊層料的用量約為42.48萬m3,要求其生產(chǎn)強(qiáng)度必須達(dá)到1.77萬m3/月。而墊層料原來的生產(chǎn)工藝最大生產(chǎn)強(qiáng)度僅為9 000 m3/月,不能滿足施工需求。必須采取有效措施予以解決。

2 墊層料生產(chǎn)工藝的優(yōu)化

2.1 墊層料生產(chǎn)工藝優(yōu)化的目的

鑒于現(xiàn)場(chǎng)施工工期緊張,混凝土澆筑量大、墊層料及人工砂供應(yīng)緊張,采用“平鋪立采”及拌合樓拌制的方式均需投入大量的人工和機(jī)械,導(dǎo)致生產(chǎn)環(huán)節(jié)增多、質(zhì)量控制難度相應(yīng)增大,難以保證加工料質(zhì)量的穩(wěn)定性。項(xiàng)目部經(jīng)研究決定取消了原來利用碎石料“平鋪立采”或“拌合樓拌制”制備墊層料的方案,采用新的墊層料制備工藝,即在原有的人工砂石系統(tǒng)半成品料堆處新增設(shè)了一條墊層料生產(chǎn)線生產(chǎn)出合格的墊層料直接上壩以滿足現(xiàn)場(chǎng)施工所需。

該工藝優(yōu)化具有以下目的和意義:(1)減少設(shè)備和人員的投入,降低成本。(2)使墊層料的制備質(zhì)量可靠穩(wěn)定,不受人為因素影響。(3)使墊層料的制備能力得到較大程度的提高。

2.2 設(shè)備選型[4,5]

由于新墊層料生產(chǎn)線是在原人工砂石系統(tǒng)半成品料堆位置新建一套由地籠、振動(dòng)給料機(jī)、反擊式破碎機(jī)、皮帶運(yùn)輸機(jī)組成的墊層料生產(chǎn)系統(tǒng),故需根據(jù)破碎機(jī)粒度特性曲線選擇適宜的反擊式破碎機(jī)。墊層料生產(chǎn)線的主要設(shè)備見表2。

表2 墊層料生產(chǎn)線主要設(shè)備表

2.3 墊層料生產(chǎn)工藝優(yōu)化的研究內(nèi)容

2.3.1 加工設(shè)備對(duì)質(zhì)量控制具有的優(yōu)勢(shì)

美卓礦機(jī)C系列破碎機(jī)采用雙楔塊排礦口調(diào)節(jié)方式。破碎機(jī)的排礦口可以通過隨機(jī)提供的工具在幾分鐘內(nèi)手動(dòng)調(diào)整完畢,無需處理臟而臃腫的墊片。美卓礦機(jī)NP系列反擊式破碎機(jī)的同一液壓裝置既能打開機(jī)架,又能夠作為排料口調(diào)節(jié)裝置。通過機(jī)架兩邊設(shè)置的檢查門可以進(jìn)入破碎機(jī)內(nèi)部進(jìn)行檢查、維修和更換。板錘可以從垂直或水平兩個(gè)方向進(jìn)行更換,使設(shè)備適用于各種不同的應(yīng)用條件。兩個(gè)系列的設(shè)備均能實(shí)現(xiàn)排礦口的調(diào)整,快捷、安全、可靠。根據(jù)該設(shè)備破碎粒度曲線,墊層料的生產(chǎn)工藝質(zhì)量能夠得到保證。

2.3.2 墊層料料源分析

墊層料料源為石灰?guī)r,可碎性好,磨蝕性低、粒形好,比重大,摩爾硬度為3~4,石英石含量相對(duì)較低,對(duì)顎式破碎機(jī)的顎板、反擊式破碎機(jī)的反擊錘、襯板磨損較小。但是,為了保證墊層料生產(chǎn)加工的質(zhì)量,每班開機(jī)前必須檢查核對(duì)并調(diào)整排料口口徑。生產(chǎn)時(shí)密切關(guān)注生產(chǎn)情況,一旦發(fā)現(xiàn)生產(chǎn)出的成品料粒徑較大或粉料含量明顯不足時(shí),必須及時(shí)停機(jī)檢查產(chǎn)生的原因;必須根據(jù)料源情況隨時(shí)調(diào)整,對(duì)磨損嚴(yán)重?zé)o法調(diào)整的部位及時(shí)進(jìn)行更換,以保證生產(chǎn)出的成品料滿足設(shè)計(jì)要求。

2.3.3 生產(chǎn)工藝流程的優(yōu)化分析

原墊層料生產(chǎn)的工藝流程。(1)粒徑為0~80 mm的混合料生產(chǎn)工藝:灰?guī)r料場(chǎng)→顎式破碎機(jī)→半成品料堆→圓錐式破碎機(jī)→反擊式破碎機(jī)→圓形振動(dòng)篩→混合料。(2)粒徑為0~5 mm人工砂的生產(chǎn)工藝:灰?guī)r料場(chǎng)→粗碎車間→中細(xì)碎車間→制砂車間→人工砂。(3)粒徑為0~80 mm的混合料與粒徑為0~5 mm的人工砂按照試驗(yàn)室現(xiàn)場(chǎng)取樣得到的數(shù)據(jù),經(jīng)過裝、挖、運(yùn)、平等流程分層鋪設(shè)得到合格的墊層料。

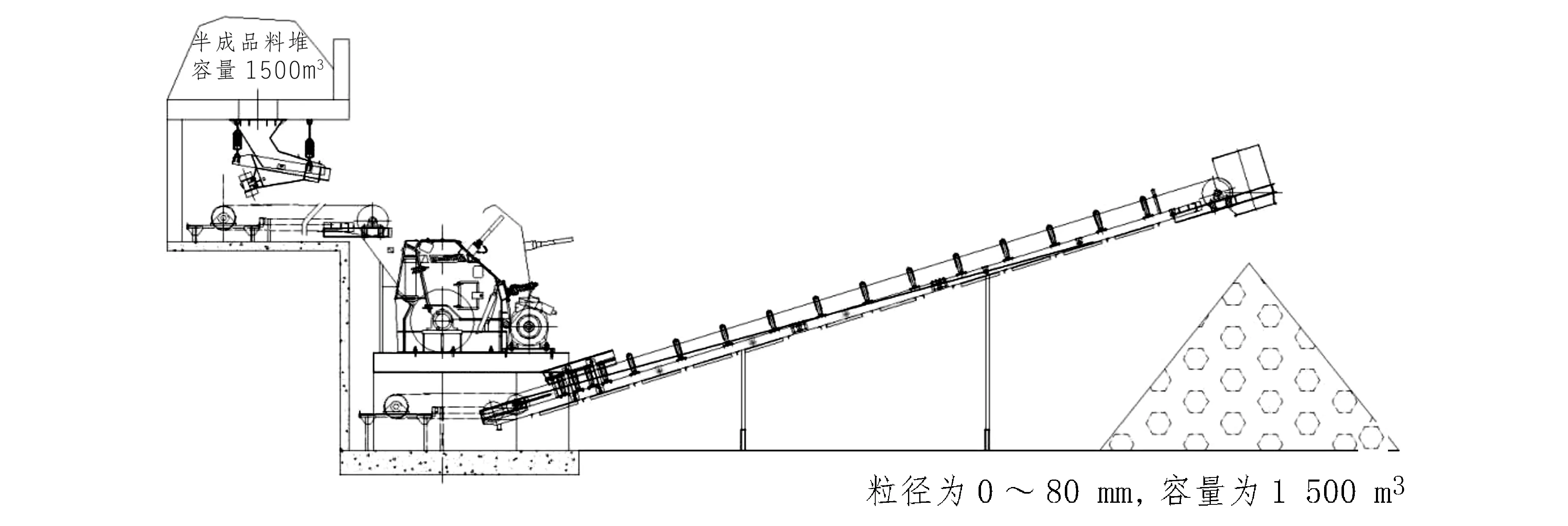

優(yōu)化后的墊層料生產(chǎn)是從原人工砂石系統(tǒng)半成品料堆取料,通過地籠卸料,再經(jīng)過皮帶輸送機(jī)運(yùn)至反擊式破碎機(jī)進(jìn)行破碎,將反擊式破碎機(jī)一級(jí)排料口的尺寸調(diào)整為140~150 mm,二級(jí)排料口的尺寸調(diào)整為40~50 mm,經(jīng)二次破碎后的混合料通過皮帶機(jī)送至料堆[6]。料堆堆高5.5 m,自然堆積量約為160 m3,在機(jī)頭上安裝有防止骨料分離的緩降器溜槽,料堆的墊層料由汽車運(yùn)輸直接上壩。

優(yōu)化后的墊層料生產(chǎn)工藝流程為:灰?guī)r料場(chǎng)→顎式破碎機(jī)→半成品料堆→地籠→皮帶輸送機(jī)→反擊式破碎機(jī)→墊層料。優(yōu)化后的墊層料加工工藝流程見圖1。

圖1 優(yōu)化后的墊層料加工工藝流程圖

由以上分析可見:優(yōu)化后的墊層料生產(chǎn)工藝大大簡化,減少了圓錐破碎機(jī)、圓形振動(dòng)篩、推土機(jī)、挖掘機(jī)的使用,降低了設(shè)備和人工的投入。

2.4 質(zhì)量控制

(1)過程控制[7]。新的墊層料加工工藝系通過調(diào)整顎式破碎機(jī)和反擊式破碎機(jī)排料口間隙直接獲得成品墊層料,因此,為了保證墊層料的加工質(zhì)量,每班開機(jī)前必須檢查及調(diào)整排料口間隙,并對(duì)磨損嚴(yán)重?zé)o法調(diào)整的部位及時(shí)進(jìn)行更換,以保證生產(chǎn)出的成品料符合設(shè)計(jì)要求。

主要采用以下兩種嚴(yán)格控制石粉流失的方法:①對(duì)所加工的巖石適當(dāng)噴淋少量的水;②對(duì)反擊式破碎機(jī)、顎式破碎機(jī)廊道進(jìn)行密封。

采用項(xiàng)目部所屬試驗(yàn)室對(duì)墊層料按3 000 m3/次的頻次進(jìn)行取樣分析、監(jiān)理人員旁站式全程參與、業(yè)主試驗(yàn)室定期抽檢的方式對(duì)產(chǎn)品質(zhì)量進(jìn)行控制。

(2)成果分析。通過調(diào)節(jié)顎式破碎機(jī)、反擊式破碎機(jī)排料口間隙使骨料級(jí)配發(fā)生變化,直至調(diào)節(jié)至滿足墊層料設(shè)計(jì)所需的包絡(luò)曲線為止。墊層料包絡(luò)曲線見圖2。

由試驗(yàn)結(jié)果分析得出:所生產(chǎn)出的墊層料各項(xiàng)技術(shù)指標(biāo)完全滿足墊層料的設(shè)計(jì)要求和規(guī)范要求,經(jīng)上壩碾壓取樣,各項(xiàng)性能指標(biāo)均滿足設(shè)計(jì)要求。

3 墊層料新生產(chǎn)工藝具有的特點(diǎn)

(1)對(duì)原有人工砂石加工系統(tǒng)的強(qiáng)度沒有影響:新工藝從原人工砂石系統(tǒng)半成品料堆取料,由于原人工砂石系統(tǒng)設(shè)置有半成品料堆作為緩沖容量,因此,其既不影響混凝土骨料的生產(chǎn)強(qiáng)度,又能保證墊層料的生產(chǎn)和質(zhì)量。

(2)墊層料質(zhì)量穩(wěn)定:由于新工藝是通過調(diào)節(jié)顎式破碎機(jī)、反擊式破碎機(jī)排料口的間隙獲得合格的墊層料,從而減少了人為因素對(duì)墊層料質(zhì)量的影響,故其質(zhì)量穩(wěn)定。

(3)節(jié)約成本:根據(jù)測(cè)算,原“平鋪立采”方式生產(chǎn)墊層料的成本為9.91USD/m3,而采用優(yōu)化后的工藝生產(chǎn)墊層料的成本為2.21USD/ m3,節(jié)約了7.7 USD/ m3,經(jīng)測(cè)算,南俄3項(xiàng)目節(jié)約成本至少為1 510.039 USD。

(4)生產(chǎn)強(qiáng)度:采用新生產(chǎn)工藝可以使墊層料的生產(chǎn)強(qiáng)度由原來的9 000 m3/月提高到32 000~35 000 mm3/月,進(jìn)而滿足了大壩填筑強(qiáng)度要求。

(5)適用范圍:該工藝在面板堆石壩墊層料生產(chǎn)中具有普遍推廣價(jià)值,還可推廣應(yīng)用到白云巖、凝灰?guī)r、花崗巖、片麻巖等巖石。

4 結(jié) 語

老撾南俄3水電站在原人工砂石系統(tǒng)半成品料堆處通過增加一套獨(dú)立的小型墊層料生產(chǎn)線的方式直接生產(chǎn)出合格的墊層料,從而大大增加了墊層料的生產(chǎn)能力,降低了墊層料的生產(chǎn)成本,有效解決了大壩墊層料供應(yīng)緊張的問題,加快了大壩填筑強(qiáng)度,最終保證了大壩填筑按期完工,為面板堆石壩墊層料的生產(chǎn)制備開辟了一條新的思路。