老撾南歐江三級水電站砂石加工系統的設計優化

龍 波

(中國水利水電第十工程局有限公司,四川 成都 610037)

1 概 述

南歐江三級水電站位于老撾瑯勃拉邦省境內,工程需要的混凝土總量約為63萬m3,其中常態混凝土為55.5萬m3,噴混凝土為1.4萬m3,膠凝砂礫石為6.1萬m3。砂石系統主要生產常態混凝土和噴混凝土所需的骨料。根據實施階段的施工總進度計劃安排,南歐江三級水電站施工高峰期混凝土澆筑強度為3.4萬m3/月。

該工程砂石加工系統布置在壩址下游左岸石料場附近。由于招標階段業主指定的砂石系統場地地形陡峭且場地中間有3條切割較深的沖溝,施工道路及場地難以滿足砂石系統的布置需求。為此,在實施階段,項目部將砂石加工系統的布置場地根據現場實際地形進行了適當調整。

2 系統設計

鑒于砂石加工系統在工程項目中屬于臨建項目,但因每個工程生產砂石骨料的石料場地質情況和巖性各不相同,而且各工程部位混凝土對骨料的質量要求也有一定的差異,因此,每個砂石加工系統的工藝設計及設備選型均需要結合工程的具體情況進行設計,以滿足合同文件的各項技術要求。其系統設計規模、生產能力需滿足該項目施工總進度中混凝土澆筑高峰強度的要求;同時,考慮到混凝土澆筑強度的不均衡性,在系統布置時,需增加砂石系統成品料倉堆料的場地,在混凝土澆筑強度不高的時段,將所生產的骨料作為儲備料,用以調節混凝土澆筑高峰時段的骨料用量。

在地域性方面,由于老撾南勃拉邦省粉煤灰購買困難,需從國內貨運,從而相應增加了工程成本。項目部結合現場砂石骨料生產的實際情況,增加了一道石粉生產工藝,從而緩解了工程區粉煤灰供應難的問題。

眾所周知,砂石加工系統的設備工作環境一般較惡劣,且工作量大,極易發生故障,一旦發生故障,砂石加工系統將會全線癱瘓,從而影響砂石骨料的正常生產。因此,系統設備的質量尤為重要。故在系統生產能力和產品質量達到合同指標的前提下,應盡可能地使系統的設備成本、建設費用和運行維護費用的總和達到利益最大化。為提高砂石系統長期運行的可靠性,砂石系統用于加工的關鍵設備必須采用技術領先、質量可靠、單機生產能力大、使用經驗成熟的國內外先進設備[1]。項目部經過各種方案對比,最終選用了芬蘭美卓公司生產的設備,該設備產量較高,后期維修費用較低。

3 設備選型

3.1 生產規模

根據合同要求,砂石系統的生產規模原則上要求:處理能力不低于400 t/h,成品生產能力不低于350 t/h。同時,砂石料成品的生產能力必須滿足本合同的工程用料需要。投標階段混凝土澆筑高峰強度為4萬m3/月,而實施階段的混凝土澆筑高峰強度為3.4萬m3/月,故砂石系統的成品生產能力應按照實施階段施工總進度中的混凝土月澆筑高峰強度3.4萬m3設計,以滿足合同中的工程用料需要。

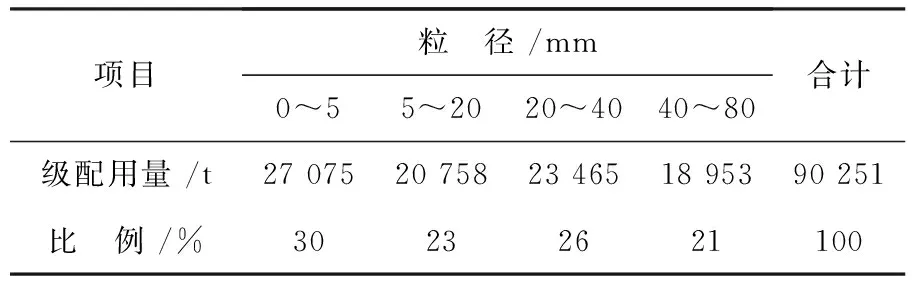

根據施工總進度計劃安排,混凝土月澆筑高峰強度為3.4萬m3。根據水利水電施工手冊[2],成品骨料生產量的計算如下:

Qd=QmcA[(1-γ)/1+γ/2]=34 000×2.12×[(1-0.3)÷0.85+0.3÷0.7)]=90 251(t)

成品料小時生產強度Q1=90 251÷25÷14=258(t/h)

經計算得知,該項目各級成品料月高峰強度需用量見表1。

表1 各級成品料月高峰強度需用量表

3.2 各車間的生產能力及設備選型

(1)粗碎車間。經計算得知:砂石加工系統的生產能力為258 t/h。考慮到系統生產的不均衡性,取不均勻系數為1.1,則粗碎車間的處理能力Q=258×1.1=284(t/h),配置C100顎式破碎機1臺。當該設備的緊邊排料口尺寸最小設置為12.5 mm時,其處理能力為260~300 t/h,功率為110 kW。設備滿足生產能力要求。

(2)預篩分車間。粗碎車間的最大處理能力為284 t/h,預篩分車間的負荷系數取0.8,則預篩分車間的配置產量Q=284/0.8=355(t/h)。配置1臺2YA2160、具有兩層篩的偏心塊式圓振動篩,篩孔尺寸為5~100 mm,最大給料粒徑為400 mm,生產能力為100~500 t/h,功率為22 kW。半成品料倉配置了2臺GZD120×200型振動給料機,最大給料粒徑為500 mm,轉速為740 r/min,處理能力為80~500 t/h,功率為2×2.2 kW,外形尺寸為2 000 mm×1 200 mm×855 mm,設備生產能力滿足需求。

(3)中碎車間。根據粗碎車間所選的C系列顎式破碎機的產品粒度曲線,粒徑大于80 mm的產品占45%。粗碎車間的最大處理能力約為355 t/h,則中碎車間的實際處理能力為160 t/h,由于中碎破碎機的負荷系數為0.8,則中碎車間的設備配置產量為200 t/h。配置1臺GP100S圓錐破碎機,最大給料粒度為250 mm,排料粒度<40 mm的產品占42%,生產能力為145~230 t/h,功率為90 kW。在中碎平臺還配置有調節料斗和1臺GZD120×200型振動給料機,最大給料粒度為500 mm,轉速為740 r/min,最大處理能力為500 t/h,功率為2×2.2 kW。設備生產能力滿足需求。

(4)細碎車間。鑒于中碎車間中粒徑為40~80 mm的產品占58%,則中碎車間的實際處理能力約為160 t/h,細碎車間的實際處理能力Q=93 t/h。將細碎破碎機的負荷系數取0.8,則細碎車間的設備配置產量Q=93/0.8=116(t/h)。配置1臺GP100-MF圓錐破碎機,最大給料粒度為100 mm,排料粒度<20 mm的產品占89%,生產能力為80~120 t/h,功率為90 kW。在細碎平臺還配置有調節料斗和1臺GZD120×200型振動給料機,設備生產能力滿足需求。

(5)二篩車間。根據上述計算出的處理能力,配置1臺3YA2160、具有三層篩的偏心塊式圓振動篩,篩孔尺寸為5~100 mm,最大給料粒度為400 mm,生產能力為100~500 t/h,功率為30 kW;1臺LSX-1120洗砂機,最大進料粒度小于10 mm,處理能力為175 t/h,功率為18.5 kW,設備生產能力滿足需求。

(6)制砂車間。根據流程設計,將二篩車間粒徑為15~40 mm的砂作為主料源,針對中、細碎產品進行級配調節,中、細碎車間的最大生產能力為253 t/h,制砂設備的負荷率取0.95,則制砂車間的設備配置產量Q=256/0.95=266(t/h)。配置1臺B7150立軸式沖擊破,最大進料粒度為40 mm,處理能力為245~280 t/h,功率為220 kW。根據已有工程經驗,砂石系統的實際制砂產量與理論處理能力具有較大的差距,因此,在保證砂產量的情況下,系統生產出的砂為中粗砂。為此,最終采取摻和經篩分的天然河沙的方式以保證砂的細度模數滿足設計要求。

(7)三篩車間。三篩車間即為該系統的主篩分樓,也是該系統的制砂篩分車間。其主要料源為制砂車間生產出的所有物料,根據廠家提供的相關參數,選用了項目現有的1臺具有三層篩的偏心塊式圓振動篩3YA2460,該設備的篩孔尺寸為5~100 mm,最大給料粒度為400 mm,生產能力為100~500 t/h,功率為37 kW;1臺LSX-1120洗砂機,最大進料粒度小于10 mm,處理能力為175 t/h,功率為18.5 kW。設備生產能力滿足需求。

(8)皮帶輸送機。該砂石加工系統的皮帶輸送機選用帶寬B=800 mm和B=650 mm兩種規格。

(9)其他車間的設備選型。根據流程設計,該系統在沉淀池設置了一套細砂回收裝置,用于將沉淀池內的細砂進行回收利用,同時有利于環保。根據廠家提供的相關參數,選用了1套QC-2.0型設備,其最大處理能力可以達到10 t/h,砂水濃度最大可以達到20~80 kg/m3,泥砂粒徑小于5 mm。

4 生產工藝

該系統采用的生產工藝應成熟、適用、可靠,并能保證所生產的各級成品料滿足工程進度及質量要求。該砂石系統全程采用干法生產工藝[3]。

根據施工需要和工藝流程設計,該砂石加工系統分為粗碎車間、半成品廊道、預篩分車間、中、細碎車間、二篩分車間、制砂調節廊道、制砂車間和三篩車間。

具體流程為:

對由采石場開挖的毛料采用20 t自卸汽車運輸至粗碎車間的毛料受料倉,喂料到ZSW-490×130棒條給料機,將開采石料中粒徑小于150 mm的石料篩下后直接進入受料皮帶機,將粒徑大于150 mm的石料喂入C100STD型顎式破碎機進行粗碎,破碎后的骨料由皮帶機輸送至半成品料堆。半成品料堆的設計存料為2 000 m3。

在半成品料堆設置2臺GZD-200×120給料機,將半成品骨料由皮帶機輸送至預篩分車間。預篩分車間配置一臺2YA2160偏心塊式圓振動篩,該設備將粒徑大于80 mm的骨料由皮帶機輸送至中碎調節料斗;將粒徑為80~40 mm的骨料由皮帶機輸送一部分至大石成品骨料倉,一部分送至細碎調節料斗進行生產;將粒徑為0~40 mm的骨料由皮帶機輸送至二篩車間。

在中碎車間配置1臺GP100S圓錐式破碎機,負責處理預篩分車間產出的、粒徑大于80 mm的半成品料,設置一個8 m3的調節料斗,將骨料送至中碎破碎機,破碎后的骨料由皮帶機輸送至二篩分車間。細碎車間配置1臺GP100MF圓錐式破碎機,負責處理預篩分車間產出的粒徑為40~80 mm的半成品料,設置一個8 m3的調節料斗,將骨料送至細碎破碎機。破碎后的骨料由皮帶機輸送至二篩車間。

在二篩車間布置了一臺3YA2160三層偏心塊式圓振動篩,一臺LSX-1120洗砂機,將預篩分粒徑為0~40 mm及中、細碎送來的料進行篩分,粒徑為0~5 mm的料經LSX-1120洗砂機后直接送至三篩成品砂主皮帶上;將粒徑為5~15 mm料的一部分送至成品料場,一部分返回至制砂調節料堆;將粒徑為15~40 mm的料送至制砂調節料堆,將粒徑大于40 mm的料返回細碎車間進行再生產。

在制砂調節料倉設置了二臺GZD200×120給料機,將料源由皮帶機輸送至制砂車間。在制砂車間配置了一臺B7150立軸式破碎機,破碎后的骨料由膠帶機送至主篩分車間。

在主篩分車間配置了一臺3YKR2460型偏心塊式圓振動篩,將粒徑為0~3 mm的料送進LSX-1120洗砂機,清洗后由皮帶機輸送至砂成品料倉,可以將粒徑為3~5 mm的料直接進成品料場。為滿足粒徑要求,亦可將粒徑3~5 mm的料返回至調節料堆進行再生產, 5~20 mm粒徑的骨料由皮帶機輸送至成品骨料場。在成品料充足的情況下,也可將粒徑為5~20 mm的料返回一部分到制砂調節料堆。將粒徑為20~40 mm的料經皮帶機直接送至成品料場。

細砂回收裝置選用了一臺QC-2.0刮砂機,在二篩與三篩之間設置了一個沉淀池,安裝了一臺QC-2.0刮砂機,沉淀池內的砂經刮砂機刮起后由皮帶機送至砂成品料場。

細砂脫水車間由料漿池、細砂脫水裝置等組成,料漿池中的細砂(粒徑為0.15~1.2 mm)經脫水裝置處理后,由膠帶機輸送至成品細砂倉堆存,廢水自流進入廢水池,由污泥處理車間進行處理。

5 砂石加工系統的土建與結構設計

5.1 土建設計

根據現場實際地形、結合砂石系統進行土建設計。根據砂石系統設備的布置需要,該砂石系統開挖共分為7個平臺。在高程417.5 m平臺布置高位水池,提供砂石系統用水;高程401 m平臺為毛料堆放平臺;高程392.5 m平臺為鄂破安裝平臺;高程384 m平臺為半成品料場堆料平臺;高程380 m平臺為中細碎設備安裝平臺;高程376 m平臺為制砂設備安裝和成品料堆平臺;高程373 m平臺為成品料堆平臺。對各平臺的邊坡均進行了防護并設置了漿砌石或磚砌排水溝以保證場內不積水和邊坡坡腳不受水流沖刷,同時亦可保證料堆不受邊坡水流的污染。

5.2 結構設計

砂石加工系統采用鋼筋混凝土結構的項目主要有以下幾部分[4]:

(1)粗碎車間及地弄。

(2)半成品料堆地弄、中細碎車間料倉及破碎機基礎、篩分車間調節料倉。

(3)制砂車間調節料倉及制砂車間破碎機與棒磨機基礎。

(4)水處理車間結構。

(5)膠帶輸送機基礎混凝土。

該項目采用的鋼筋混凝土地弄的特點為:側墻和底板橫斷面均較薄,綜合造價低;結構型式剛度大,受力條件好,適應地基變形的能力強。

鋼筋混凝土地弄在立面布置方面需要設沉降縫和止水[5]。沉降縫的間距取15~20 m,沉降縫寬20 mm,止水材料采用瀝青木板或其他具有彈性的不透水材料。在地弄縱向設1%的坡度以利于地弄排水。

地弄的凈空尺寸以滿足操作方便、生產安全及經濟為原則。凈高與所選用的卸料裝置及膠帶輸送機支架的高度有關,并應使卸料裝置的出口與膠帶機帶面保持有不小于20 cm的凈距。地弄的凈寬與膠帶機的帶面寬度、人行道布置有關。地弄設單側人行道,寬度為70 cm。地弄頂板卸料口采用角鐵保護,以防孔口磨損。在卸料口周圍設混凝土止水埂,以防止堆場地表水流入地弄。在地弄底板上埋設膠帶機中間支架、機尾改向滾筒支架、拉緊小車架及重錘吊架等地腳螺栓。

在砂石料加工系統中,料倉被廣泛用作卸料、受料、配料和儲料的設施。考慮到該系統運行周期長,因此,在系統設計中,對容積較小的中轉調節料倉采用鋼筋混凝土方形結構。

由于物料由具有一定速度的設備運送及本身以自由落體加速度進入料倉,當儲存大骨料或毛料時,將產生巨大的沖擊力沖擊著料倉的底板及料倉壁的某一部位,對其若不采取積極的防護措施,勢必破壞料倉的底板和料倉壁,為此,最終采用了平底料倉,以及利用料倉堆積料作為料倉壁的防護里襯。在成品料倉中的特大石、大石和中石倉中設置了緩降器以減小其對料倉的沖擊力并可防止骨料二次破碎。

6 結 語

老撾南歐江三級水電站砂石加工系統采用的工藝科學合理、技術先進可靠、設備先進高效,保證率高,同時適合石料場灰巖的特性,所選設備滿足生產需求。通過建設期對該系統的工藝流程和總平面布置進行的優化,使系統工藝流程更加簡潔合理,平面布置更加緊湊集中,不僅直接減少了系統建設費用,而且降低了系統能耗。經過幾年時間的生產運行管理,成本控制較好,為運行期整個項目的成本控制打下了良好的基礎。)