瓦楞機傳動系統結構優化研究與應用

陳水勝,楊立,袁博

(1.湖北工業大學,武漢 430068;2.武漢城市職業技術學院,武漢 430202)

隨著互聯網科技和快遞行業快速發展,包裝材料的需求量急劇增長,對其性能及質量提出了更高要求。瓦楞紙板因其強度高、適應性強、綠色環保等因素成為主要包裝材料[1]。當前,瓦楞紙板的生產向高速、寬幅、高質量等方面發展[2-4],瓦楞機作為瓦楞紙板生產核心設備[5],在工作時產生振動與噪音,在造成噪聲污染的同時,也嚴重影響了瓦楞紙板成型質量。目前,關于提高瓦楞紙板成型質量、降低瓦楞機系統的振動及控制技術等方面的研究,大多圍繞瓦楞輥齒結構、輥齒嚙合突變以及牽引激勵等,鮮有針對瓦楞機傳動系統結構及控制對其成型質量影響的研究[6-9]。為了滿足高效率、高品質的瓦楞成型要求,研究一種高剛度的瓦楞成型傳動系統,降低瓦楞機系統振動、提高傳動穩定性和可靠性尤為必要。

1 瓦楞紙板成型分析

瓦楞紙板成型原理是瓦楞原紙加熱脫去部分水分,瓦楞芯紙獲得塑性,瓦楞芯紙進入上、下瓦楞輥間,兩輥嚙合將瓦楞芯紙擠壓成瓦楞形狀。芯紙擠壓成瓦楞形狀的同時,瓦楞面紙經過加熱涂膠,由導紙輥引導與壓力輥表面貼合,順著壓力輥進入壓力輥與下瓦楞輥之間,已擠壓成型的芯紙與涂膠后的瓦楞面紙壓緊黏合,形成瓦楞紙板[10],其成型示意圖見圖1。

圖1 瓦楞成型示意圖Fig.1 Schematic diagram of corrugated forming

瓦楞紙板成型過程中瓦楞輥嚙合擠壓過程對瓦楞紙板質量有重要影響,其影響主要集中在以下幾個方面。

1)瓦楞芯紙擠壓形成的楞形取決于瓦楞輥的楞形,當瓦楞輥楞形磨損后,瓦楞芯紙形成非標準楞形,出現楞高不達標、楞廓形狀向一邊傾倒等現象,生產出的瓦楞紙板厚度、強度受到影響。

2)瓦楞輥在嚙合時,由于其楞形是漸開線齒輪修型得到,因此在傳動時存在齒側間隙,引起沖擊載荷,沖擊作用在瓦楞芯紙上,影響芯紙厚度。已經成型的芯紙受到張力作用,沿周向被拉扯,影響了高度以及楞形,嚴重時甚至會發生破損。

3)瓦楞芯紙中可能存在砂粒等硬物,進入瓦楞輥之間受到擠壓產生集中載荷。集中載荷作用在瓦楞輥表面會損傷瓦楞輥,甚至導致瓦楞輥破裂,作用在瓦楞芯紙上時則會影響芯紙厚度,嚴重時會使芯紙破損。

4)由于瓦楞輥嚙合時存在振動,同時上瓦楞輥并未完全固定,上、下瓦楞輥中心距存在浮動,導致芯紙受到張力不規律變化,在與面紙黏合時會發生滑移,導致黏合不牢等問題。

2 瓦楞機傳動系統分析

現有瓦楞機大多由電機驅動,且電機位置一般距離傳動齒輪較遠,需要通過鏈傳動方式將動力遠距離傳遞給齒輪。工作時,電機啟動,經減速器將動力傳遞給主動鏈輪,再通過從動鏈輪驅動主動齒輪。主動齒輪與下瓦楞輥相連,給下瓦楞輥傳遞動力,上、下瓦楞輥嚙合,上瓦楞輥跟隨下瓦楞輥一起轉動,從動齒輪與壓力輥相連,帶動壓力輥轉動,具體傳動見圖2。

圖2 瓦楞機傳動方案示意圖Fig.2 Schematic diagram of corrugator transmission scheme

瓦楞輥楞形是基于漸開線齒廓修形磨削加工得到[11],是特殊楞形,在嚙合時產生的沖擊載荷比普通漸開線齒輪更大,傳動更不平穩,同時瓦楞輥直接嚙合時,出于安全性考慮,輥一般為浮動安裝,因此兩輥中心距不停變動[12],若通過瓦楞輥嚙合傳動,會使上、下瓦楞輥之間芯紙受到的壓力不停變化,成型瓦楞紙板厚度不均,質量降低[13]。另一方面,傳動齒輪在實際工作時存在齒側間隙,傳動時產生沖擊載荷,加快傳動齒輪的磨損,降低齒輪壽命,并導致齒輪傳動不穩,產生振動[14-15],影響瓦楞紙板成型質量,帶來噪音污染。

結合瓦楞成型主要影響因素分析,現有瓦楞機傳動系統主要存在問題如下。1)直接通過瓦楞輥齒嚙合傳遞運動,影響成型質量。

2)齒輪嚙合時存在間隙,造成沖擊,帶來振動,影響成型質量并產生噪聲。

3 差齒傳動方案分析

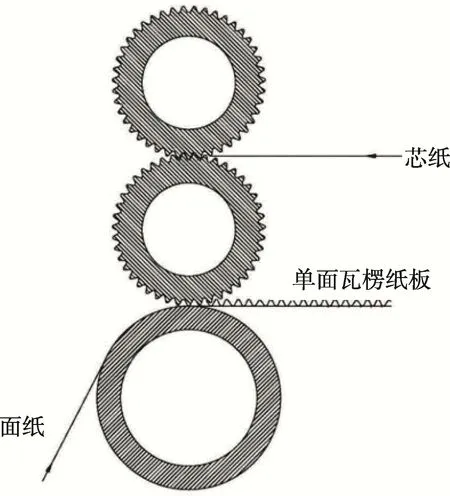

基于現有瓦楞機傳動系統存在的問題,文中提出了一種新的差齒傳動方案,其示意圖見圖3。

圖3 差齒傳動方案Fig.3 Differential gear transmission scheme

由于現有瓦楞機直接通過瓦楞輥嚙合傳動,兩輥中心距不規律變化,當上瓦楞輥直接與下瓦楞輥嚙合時就會產生不規律壓力,導致芯紙受力不均,成型的瓦楞厚度不均,影響質量。為了消除這種影響,應當給瓦楞輥添加約束。圖3 中上瓦楞輥也連接了齒輪用于傳動,通過設置從動齒輪4 與主動齒輪5 兩齒輪的中心距,給瓦楞輥添加約束,防止瓦楞輥齒直接嚙合,同時通過齒輪的嚙合將動力傳遞給瓦楞輥。

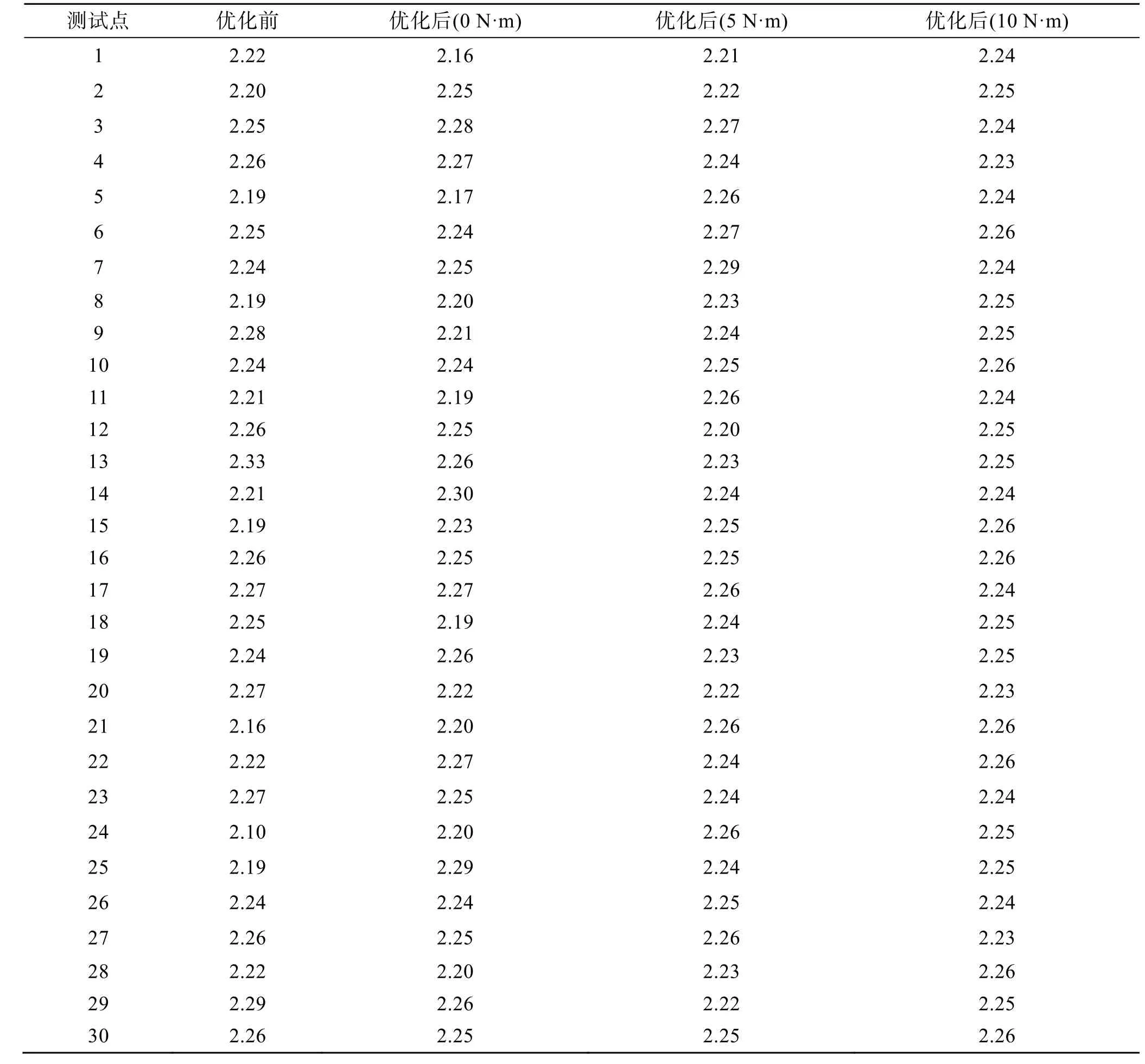

齒輪4 同軸空套有消隙齒輪10,齒輪10 的作用是用于消除齒側間隙,減小沖擊載荷,從而達到降低振動,提高瓦楞成型質量的目的,其具體工作原理見圖4。

圖4 消隙齒輪工作示意圖Fig.4 Schematic diagram of anti-backlash gear

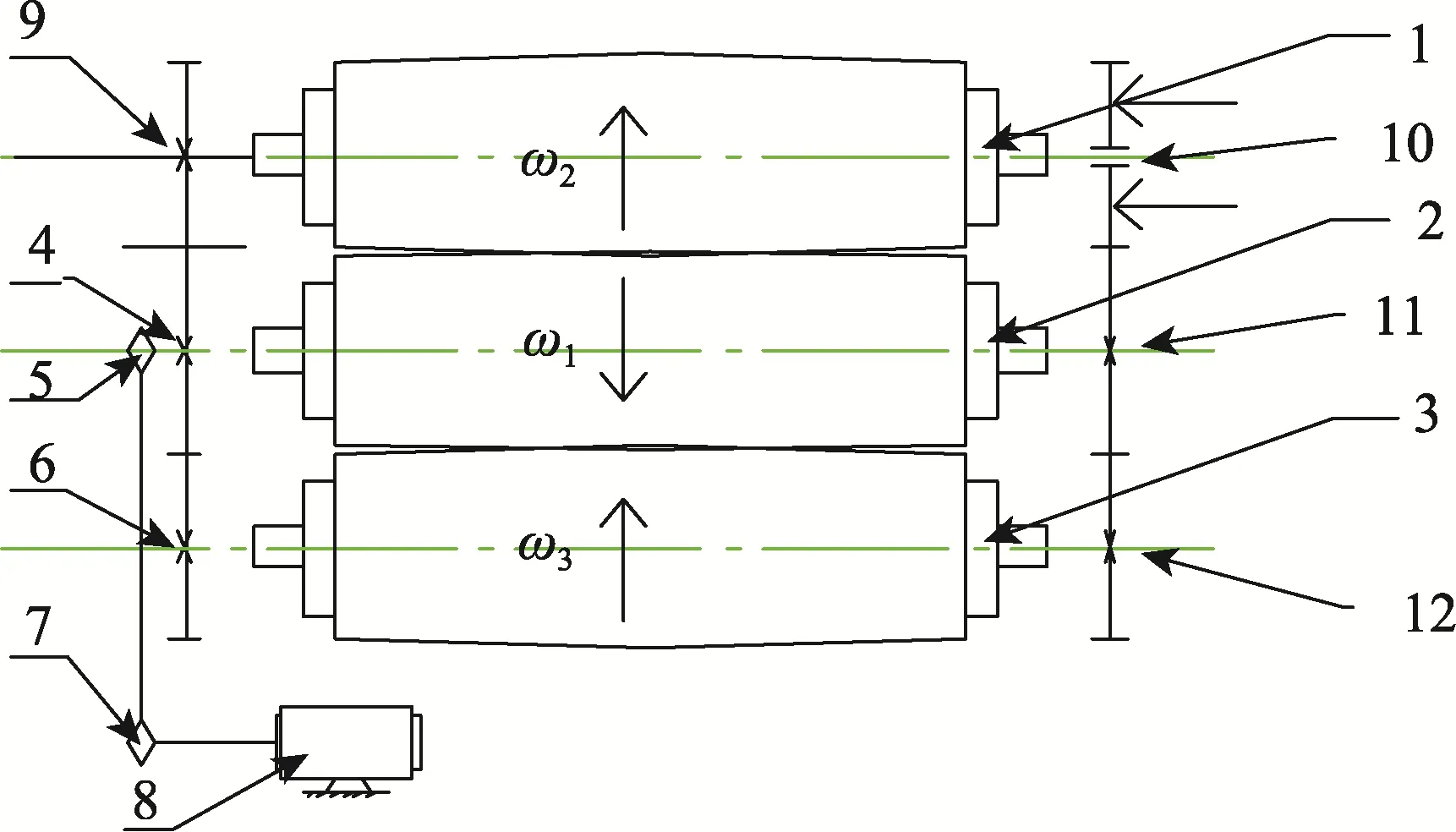

圖4 中齒輪A 為主動齒輪,與下瓦楞輥相連,給下瓦楞輥傳遞動力,齒輪B 為從動齒輪,與上瓦楞輥相連,給上瓦楞輥傳遞動力,齒輪C 為空套著的消隙齒輪。當齒輪A 與齒輪B 嚙合時,存在周向齒側間隙。齒輪A 以轉速ωa順時針轉動,齒輪B 跟隨齒輪A 順時針轉動,由于齒側間隙的存在,齒輪B 會直接打在齒輪A 的齒面上,產生沖擊載荷。齒輪C由于齒數大于齒輪B,轉速慢于齒輪B,則兩齒輪間存在相對轉動。理論上齒輪轉動是逐齒進行傳遞的,但齒輪C 空套,而齒輪A 與齒輪B 是通過軸上鍵槽剛性連接,因此齒輪C 在傳動時會滑動,與齒輪B 存在相對轉動角度速度差,即ωcb,齒輪B、C 相對轉動的差值均配到齒輪A、B 嚙合的每個鍵槽,用于消除反向間隙,此時的齒輪C 靠近齒輪A 齒槽的右側。

由于齒輪C 為空套,會受到轉動慣性等外部干擾,因此需要添加預緊力,將其壓緊,抵御外界干擾,使其能夠穩定工作。齒輪C 和齒輪B 的相對轉動也受到摩擦力的影響,當齒輪C 受到更大的預緊力時,摩擦力增大,相對轉動更多,消隙效果越明顯。同時,由于消隙齒輪是空套的,所以容易在傳動時受到其他外界干擾,因此當預緊力過大時,摩擦力過大,負載過高,增大了磨損與能耗。另一方面,因為消隙齒輪和傳動齒輪的模數相同而齒數不同,并且為同軸安裝,所以消隙齒輪需要進行負變位設計。

目前,為了提高瓦楞紙板生產效率,提高了瓦楞機的瓦楞輥長度,因此瓦楞輥一般較長,約為1.5~4 m。由于瓦楞輥較長,單側傳動時,有齒輪的一側扭矩相較于沒有齒輪的一側更大,會對瓦楞輥產生影響,因此考慮將消隙齒輪安裝至對側,即瓦楞輥兩側都有齒輪,一側用于傳動,一側用于消除間隙,其示意圖見圖5。

圖5 不同側安裝示意圖Fig.5 Diagram of installation on different sides

由圖5 可見,上瓦楞輥右端空套消隙齒輪10,下瓦楞輥右端剛性添加傳動齒輪11。此時,上、下瓦楞輥兩側都有齒輪,并且受到齒輪約束,比起在單側安裝齒輪,瓦楞輥的受力更加均勻,上、下瓦楞輥給芯紙的壓力也更加均勻。瓦楞輥在軸端安裝齒輪后,工作時瓦楞輥軸會受到扭矩齒的作用,此時如果兩端均存在齒輪,則兩端均受到扭矩影響,具體受力見圖6。

圖6 瓦楞輥軸受力示意圖Fig.6 Schematic diagram of stress on the corrugated roller shaft

雖然瓦楞輥兩側受到的扭矩均為一個方向,但在實際安裝時,存在安裝誤差,兩側齒輪并不能完全同步,導致同步度誤差的產生,從而使兩側受到的扭矩大小不同。同時,上瓦楞輥左側傳動齒輪與右側消隙齒輪轉速不同,右側消隙齒輪轉速較慢,相對于左側齒輪反向轉動,產生了反向扭矩,在方向相反的扭矩作用下,瓦楞輥撓度升高,容易產生扭轉形變,影響到楞形。瓦楞輥齒形與瓦楞紙板的生產質量密切相關,瓦楞楞齒變形會導致生產的瓦楞紙板強度下降,并且消隙齒輪的消隙結構需要消隙齒輪與傳動齒輪在同一嚙合區進行反向消隙,然而在兩側安裝齒輪時,會產生同步度誤差,影響消隙效果,因此,在實施該方案時應盡可能使主傳動齒輪與消隙齒輪處于同一個嚙合方向。

4 運動學仿真與分析

4.1 模型建立

模型建立目的是進行模擬仿真,可以適當簡化模型,將相關度較低的部位省略,只留下機架、電機、傳動齒輪、傳動鏈輪,以及傳動輸出端的上、下瓦楞輥和壓力輥等瓦楞紙板成型部件。瓦楞輥的中凸度的常見范圍為 0.3~0.6 mm,而瓦楞輥的長度一般為1.5~4 m,瓦楞輥的中凸度與瓦楞輥的長度比值遠小于0.01,因此在建立模型時可以將瓦楞輥模型簡化,建立成圓柱形瓦楞輥。

實體模型中瓦楞輥參考現有生產型號瓦楞輥,其具體參數:瓦楞輥楞齒數Z=114,楞高H=2.8 mm,齒頂圓弧半徑r1=1.5 mm,齒底圓弧半徑r2=1.9 mm,齒頂圓直徑d1=320.14 mm,齒底圓直徑d2=311.57 mm,瓦楞輥長度L=1 650 mm[16]。

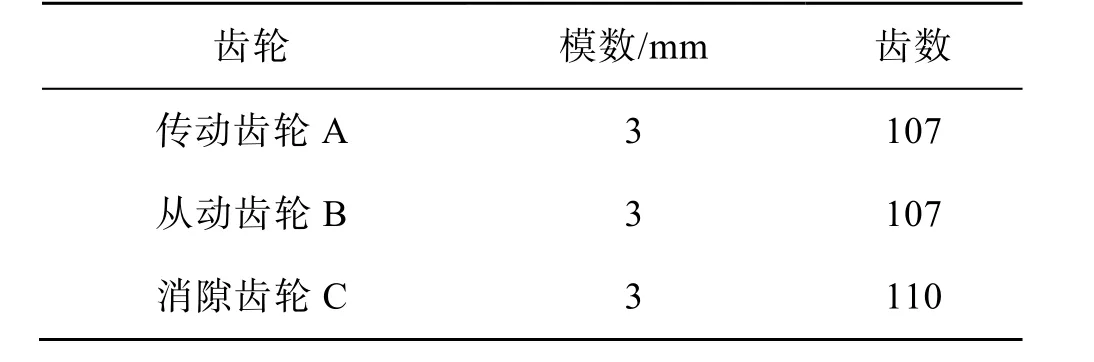

根據上述參數建立各輥后再建立機架模型,并進行裝配,最后建立齒輪模型,由于消隙齒輪屬于變位傳動,因此根據變位齒輪的設計原則計算消隙齒輪齒數,具體參數見表1。

表1 齒輪參數Tab.1 Gear parameter

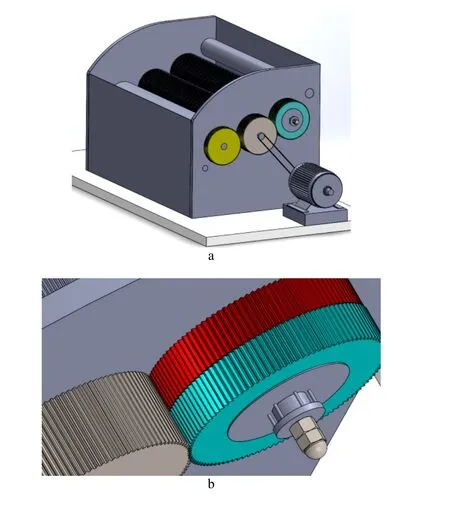

該課題主要針對齒輪傳動時齒側間隙產生的振動進行消除,因此可以將瓦楞輥浮動結構簡化為直接通過鍵軸與傳動齒輪相連的結構,消隙齒輪C 外側有黃銅墊片,并且頂端安裝了彈簧墊片,彈簧墊片上面加螺栓和螺母,通過擰緊和擰松螺母以調節預緊力。主動齒輪的轉動由傳動鏈輪傳遞,為了簡化模型,將傳動鏈輪簡化處理,最終的傳動部位實體模型示意見圖7。

圖7 差齒傳動結構實體模型Fig.7 Physical model of differential gear transmission structure

4.2 仿真內容與結果分析

由SolidWorks 軟件建立簡化差齒傳動結構實體模型,保存為parasolid 類型,打開ADAMS,將實體模型導入。設置參與仿真的零部件的材料屬性,其中瓦楞輥部分材料設置為45CrMo,齒輪部分根據實際情況,將材料密度設置為7 800 kg/m3,其余機架部分設置為鋼材。實際生產中瓦楞輥存在自身重力,因此沿著y軸負方向添加重力g,固定機架,將瓦楞輥與機架裝配,在給主動齒輪、從動齒輪、消隙齒輪添加轉動副時,將齒輪和瓦楞輥配合,使轉動能夠傳遞給瓦楞輥,最后給主動齒輪添加轉速。齒輪轉速參考同型號瓦楞機生產參數,設置轉速為50 r/min,換算成角度制為300 deg/s。因為需要觀察差齒傳動結構降低振動、提高傳動平穩性的效果,所以需要進行對比,則前后進行2 次仿真模擬。2 次模擬參數不變,只是在第2 次模擬時將消隙齒輪設定為啞物體,僅用于其他構件參與運算的參考部件,不參與實際的仿真運算。最終取上瓦楞輥角速度以及角加速度隨時間的變化進行比較,見圖8。

圖8 仿真結果對比Fig.8 Comparison of simulation results

通過對比角速度變化圖發現,在差齒傳動結構優化前,前2 秒內角速度較為平穩,基本控制在75~225 deg/s 內,整個仿真過程中,有5 次較大角速度波動,峰值最高達到約 750 deg/s。在差齒傳動結構優化后,整個過程角速度平穩,角速度波動范圍控制在100~150 deg/s 內,并且大的波動僅有1 次。

在差齒傳動結構優化前,2.25 s 之后上瓦楞輥角加速度開始有了較大的波動,在整個過程中經過差齒傳動結構優化的上瓦楞輥角加速度更為平穩,但上瓦楞輥角加速度在優化前后均在極短時間發生了多次波動。

對對比結果進行分析可以得出結論如下。

1)齒輪在工作時,由于重合度問題,齒輪無法完全達到每齒嚙合的無縫銜接效果,因此會有瞬時波動的情況出現,這在圖8 中的數次波動表現了出來。

2)對比優化前后角速度與角加速度隨時間變化的趨勢可以看出,結構優化后,角速度與角加速度變化更為平穩,特別是角速度的變化情況,在經過結構優化之后僅有1 次較大波動,因此當消隙齒輪結構存在時,瓦楞機傳動更為平穩,上瓦楞輥工作更為穩定。

5 試驗驗證

試驗將前文提及的傳動結構安裝在現有瓦楞機上進行試驗,具體實施方案見圖9。

5.1 試驗方案

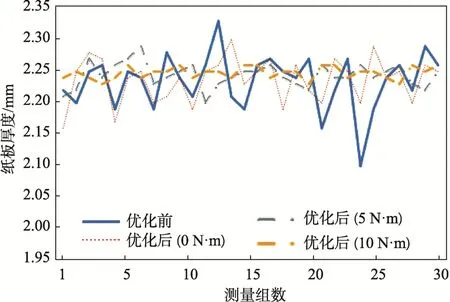

噪聲試驗方案:以瓦楞機為原點,分別將距瓦楞機前側、右側、后側半米的地方設置測試點1、2、3。在3 個測試點收集改裝前,以及改裝后預緊力分別為0、5、10 N·m 這4 種條件下瓦楞機在生產速度為50 m/min和100 m/min 時產生的噪音大小,并對收集的數據整理分析。

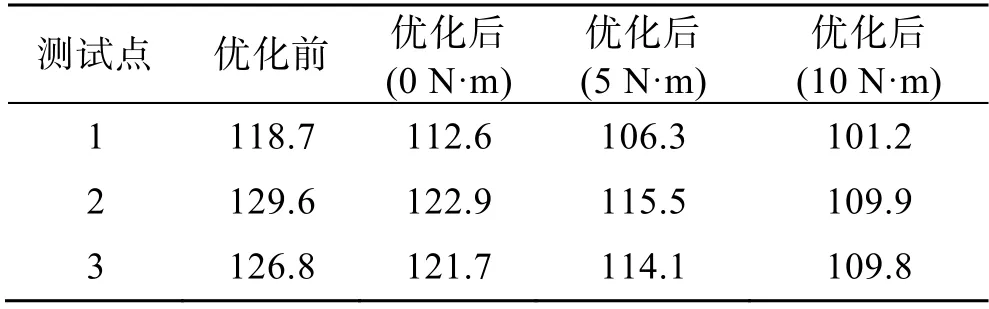

瓦楞紙板質量試驗方案:取改裝前,以及改裝后預緊力為0、5、10 N·m 這4 種條件下的瓦楞機生產的瓦楞紙板,每隔3 mm 測量一次紙板厚度,一共取30 組數據,結果見表2。

表2 瓦楞紙板厚度Tab.2 Corrugated board thickness mm

5.2 試驗結果

當瓦楞機轉速為50 m/min 時,測試點得到的噪聲大小見表3。當瓦楞機轉速為100 m/min 時,測試點得到的噪聲大小見表4。

表3 低速時噪聲Tab.3 Noise at low speed dB

表4 高速時噪聲Tab.5 Noise at high speed dB

將試驗數據整理成折線圖,見圖10。

圖10 瓦楞紙板厚度折線圖Fig.10 Line chart of corrugated board thickness

5.3 試驗結論

將試驗結果整理后發現優化效果與預緊力呈正相關關系,瓦楞機噪聲降低了4%~15.2%,瓦楞紙板厚度極值之差從0.23 mm 降低至0.09 mm,得出瓦楞機傳動系統優化結構能夠降低瓦楞機工作時的振動情況,有效提高了瓦楞紙板成型質量,且得出提升效果與優化結構的預緊力成正相關的結論。

6 結語

文中結合瓦楞成型影響因素和現有瓦楞機傳動系統特點,分析了現有瓦楞機存在的問題,基于此給出新的傳動方案,結合瓦楞機結構特點對不同安裝方式進行了分析對比,確定了新的方案,為瓦楞機減振,提高瓦楞成型質量提供了新的思路。

建立模型并對不同傳動方案進行運動學仿真,得到優化前后瓦楞輥的角速度與角加速度圖譜,分析對比圖譜確定了差齒傳動方案的有效性。

通過改裝設備進行實體試驗,測試瓦楞機工作噪聲以及瓦楞紙板厚度,驗證了差齒傳動方案的可行性。