加載減速法異常測試結果的甄別方法研究

林 曼

(廣東省汕頭市生態環境局機動車排氣污染防治中心,廣東 汕頭 515000)

加載減速法是我國柴油車排放定期檢驗所采用的主要排氣檢測方法,測量的主要排氣污染物技術指標為光吸收系數k、NOx和最大輪邊功率[1].為規范加載減速法測試過程,標準規定了一系列測試過程質控參數,主要包括起始掃描功率、測試過程的CO2值、掃描過程的車速變化率、工況測量過程的車速允許偏差等,這些參數是否符合標準規范要求,是甄別加載減速法測試過程是否有效的主要技術參數.

1 加載減速法測試過程簡介

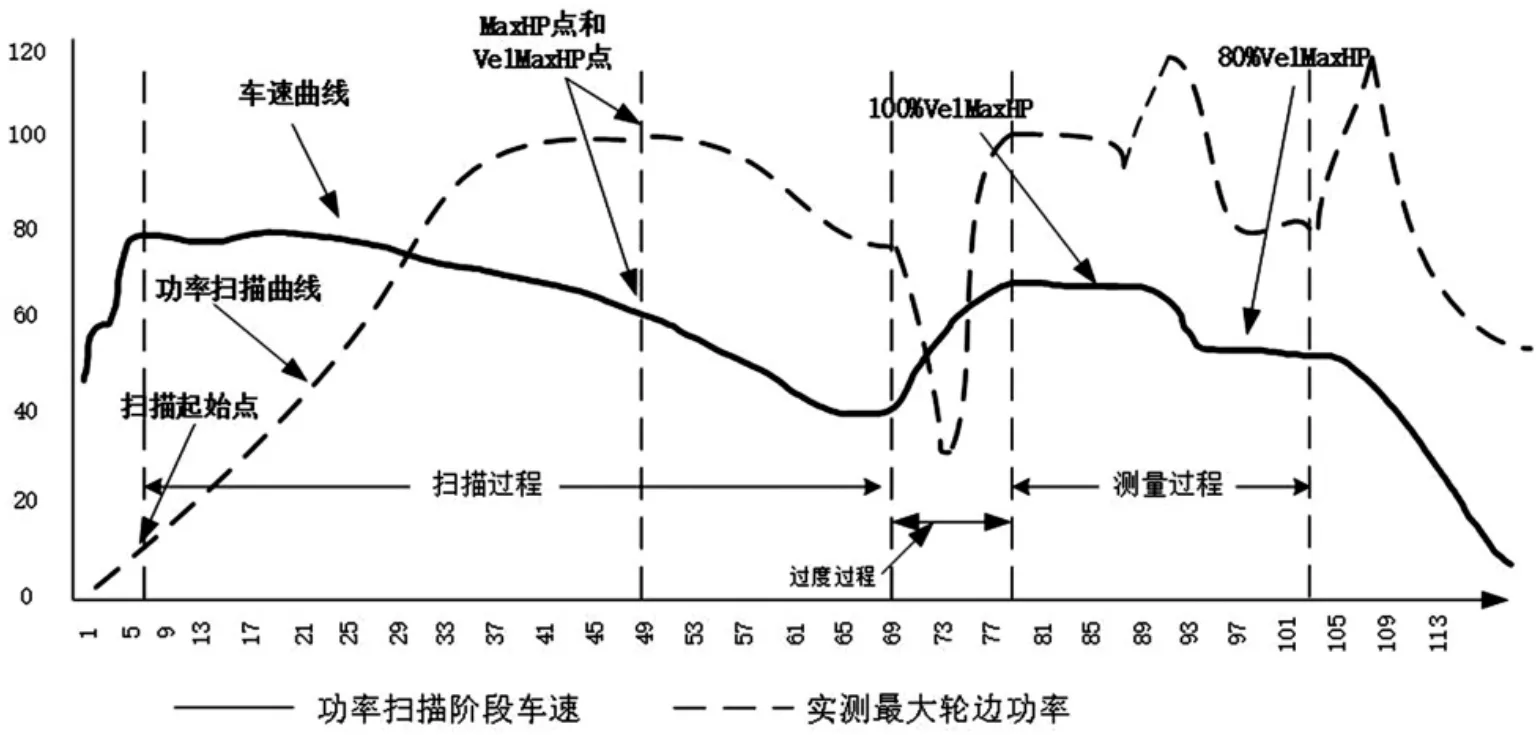

圖1是典型的加載減速法測試過程曲線[1-2].由圖可知,加載減速法測試過程主要包括掃描過程、測量過程及過渡過程3個測試階段,掃描過程的作用是確定測試車輛輸出最大輪邊功率時的速度VelMaxHP值,測量過程則以VelMaxHP為基礎,分別測量100% VelMaxHP和80% VelMaxHP兩個速度工況的輪邊功率、光吸收系數和NOx排放.

圖1 典型的加載減速法測試過程曲線圖

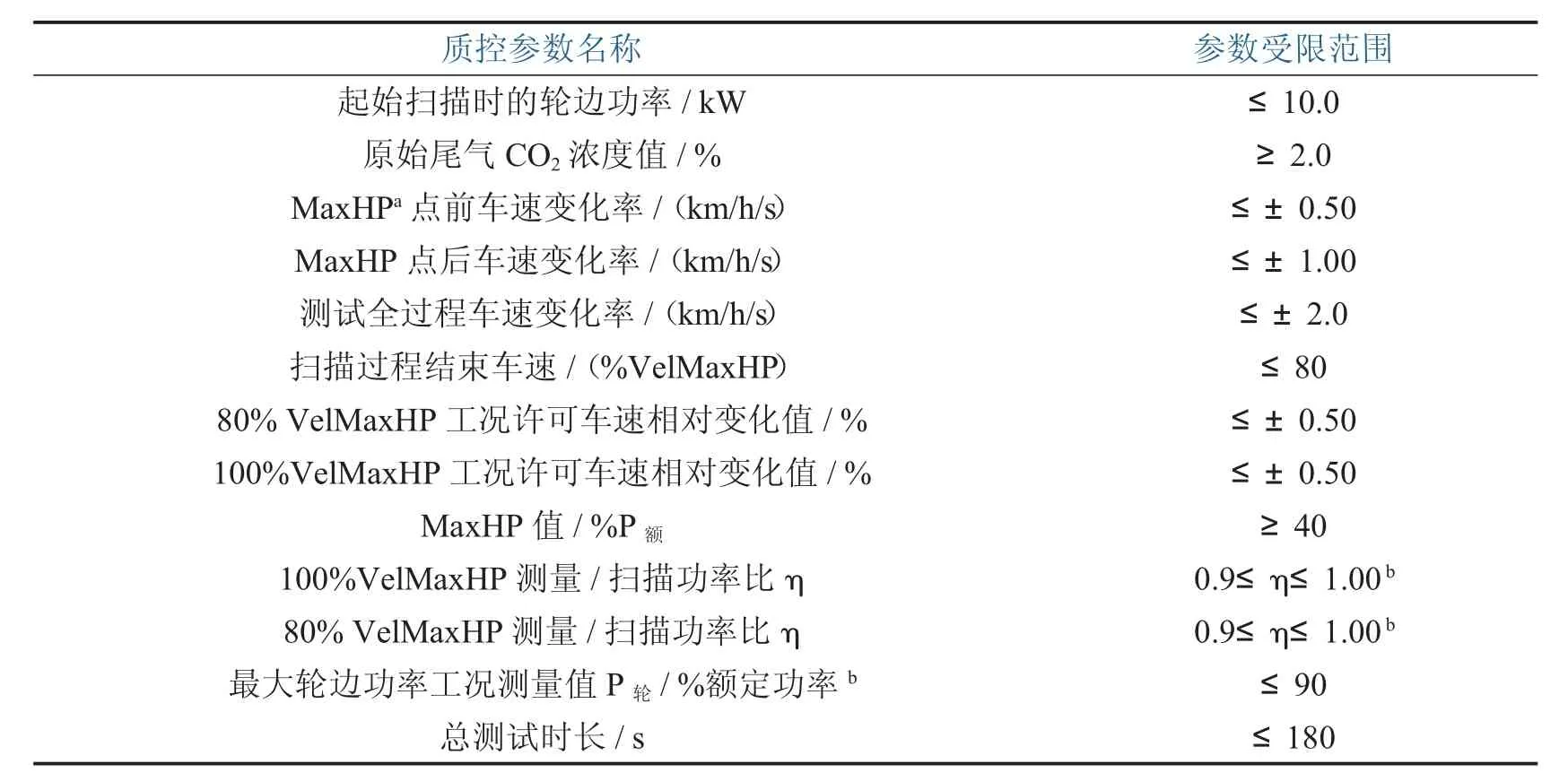

表1是根據標準[3-4]規定以及加載減速法測試特點所建立的加載減速法測試過程質控參數[5],表中的非標值為經驗值.表1也是識別加載減速法測試結果是否有效的基礎.

表1 加載減速法測試質控參數情況

雖然部分車輛可以直接從車載OBD系統讀取發動機轉速,但由于我國新生產柴油車監管欠缺,致使大多國Ⅲ、國Ⅳ柴油車和部分國Ⅴ未安裝符合標準規范要求的OBD系統,所以GB3847-2018也僅對2018年1月1日起生產的柴油車強制進行OBD檢查.因目前發動機轉速測量沒有其它很好的解決方案,排氣測試主要使用振動式傳感器測量,轉速測量誤差較大,所以表1未列出與轉速相關的質控參數.

2 影響加載減速法測試結果的主要因素

2.1 車型參數對測試結果的影響分析

加載減速法測試過程的車輛操控相對簡單,在確定好測試擋位后,只需按正常駕駛將車輛快速換檔至測試擋位后保持油門處于最大開度[6].就此而論,加載減速法測試過程表征的是車輛實際運行性能,車型參數對測試結果沒有影響.

為保證測試過程車輛操控的有效,防止測試過程中有意不將車輛油門控制至最大開度的違規行為,標準規定功率掃描過程實測的MaxHP值應大于40%額定功率,且規定100%VelMaxHP工況所測量的最大輪邊功率值P輪限值為40%額定功率值.此外,現行在用的環保行業標準HJ/T292-2006《柴油車加載減速工況法排氣煙度測量設備技術要求》規定,加載減速法測試時車輛輸出最大輪邊功率時的發動機轉速應處于±90%額定轉速范圍.可見,額定功率和額定轉速都是影響加載減速法測試結果是否有效的重要技術參數.

2.2 環境參數對測試結果的影響分析

為保證測試結果具有良好可比性,國標GB3847-2018規定,應對加載減速法的測試結果使用環境參數進行修正,并依據修正結果來判定檢測結果是否合格,因此,環境參數也對加載減速法的測試結果造成一定影響.以環境參數異常易于識別,本文不進行這方面的討論.

2.3 測試過程質控參數對測試結果的影響分析

GB3847-2018規定,加載減速法測試過程的測試擋位不變,油門開度始終保持最大開度,言下之意是測試過程的擋位和油門都不會發生改變.如果測試過程中的各質控參數不符合表1要求,就難以保證掃描過程所獲得的MaxHP值和VelMaxHP值的準確,將導致測量工況目標車速與加載量錯誤或不穩定,使測量工況所獲得的輪邊功率值與污染物排放值不正確.此外,如果測試過程的CO2值低于2.0%,則表示取樣探頭的插入深度不符合標準規定要求.

如果測量工況所獲得的輪邊功率與掃描過程對應車速下所測得的輪邊功率比值超出受限范圍,說明測試過程中的油門控制不穩定且發生了改變,同樣也影響測量結果的準確性.

3 加載減速法異常測試結果的甄別思路

甄別異常排氣測試結果的目的是通過數據分析排查排氣檢測過程中違規突出問題,通過對突出問題的整改和行政處罰以起到震懾作用和促進排放檢驗行業的逐步規范.通常的甄別思路如下:

(1)將特定時間內的排氣檢測數據導出,常見的方法是導出為Excel文件.

(2)根據影響排氣檢測結果有效性的影響因素,對整體數據進行初步分析,確定重點分析內容與方法.

(3)根據整體數據狀況以初始放松、逐步加嚴和逐步規范為原則,確定疑似異常測試結果的甄別比例和甄別參數(簡稱甄別比例和甄別參數).

(4)對不能根據測試結果直接甄別為異常的測試結果,則使用過程數據做進一步甄別.

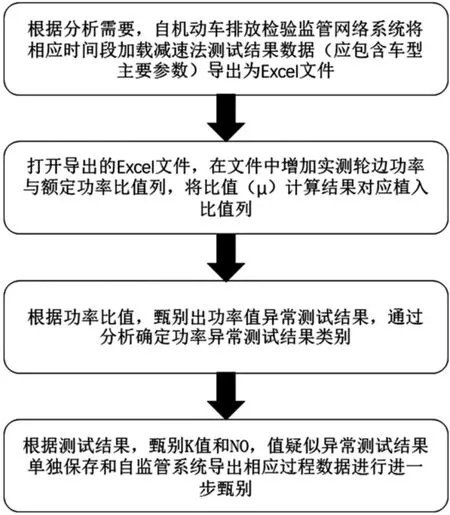

圖2是根據上述思路建立的加載減速法異常測試結果的甄別流程.

圖2 加載減速法異常測試結果甄別流程

4 甄別實例

4.1 分析樣本情況

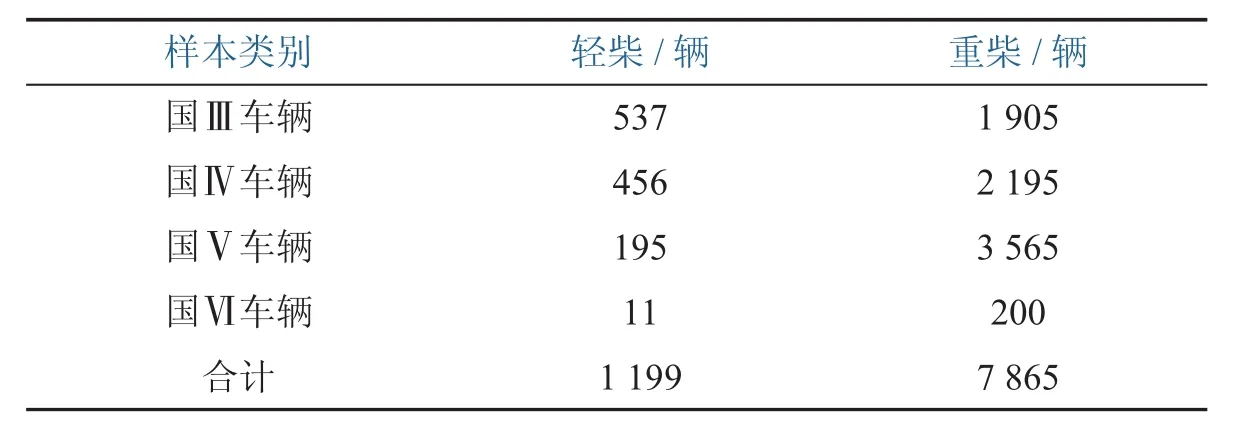

本次分析樣本取自汕頭市2022年某個月全月的加載減速法排放檢測數據,共包含了9 064條記錄,表2是具體樣本分類情況.

表2 分析樣本情況

由表可見,分析樣本中的國Ⅵ車輛較少,擬納入國Ⅴ車輛合并甄別.為提高甄別的準確性,將導出的Excel文件按輕型柴油車和重型柴油車,以及按國Ⅲ、國Ⅳ、國Ⅳ后拆分為多個Excel分別甄別.

此外,分析樣本中有2條記錄的車輛總質量小于500 kg,屬明顯異常車型參數.

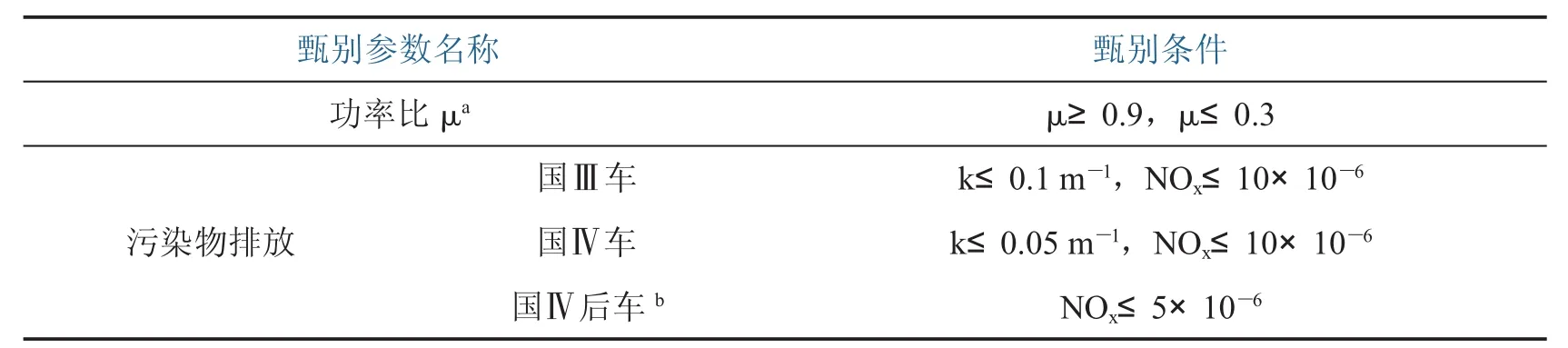

4.2 甄別參數的設置

根據加載減速法的測試特點,可將加載減速法測試結果的甄別參數按功率、排氣污染物和過程參數分為3類.表3是根據分析樣本設置的疑似異常測試結果甄別參數,甄別比例約為5.0%左右,測試過程甄別參數的設置則使用表1所示參數.表中的功率比[7]是指實測輪邊功率與額定功率比,相關研究表明柴油貨車的機械傳動效率為0.82~0.85[8],表中將機械傳動效率放寬至90%.

值得說明的是,表3是針對數據樣本情況設置的,所設置的甄別參數相對較寬松,隨著事后數據監管的強化,異常測試結果的減少,應結合實際情況逐步加嚴甄別參數的設置.

表3 分析樣本測試結果甄別參數的設置情況

4.3 實測最大輪邊功率值甄別結果

9 064條樣本中功率比大于0.9有136條,功率比值小于0.3有48條,分別約占總樣本的1.50%和0.53%,總占比約2.0%.

造成功率比異常的主要原因為錄入的額定功率值小于實際額定功率值或設備工控軟件的算法存在問題,造成功率比偏小的主要原因是加載減速法測試過程中,檢驗員未規定將油門開度保持在最大狀態.

錄入的額定功率值偏小,可一定程度上提高排氣檢測合格率,實測輪邊功率偏小則會造成合格率下降,這兩種情況都屬違規行為,應予杜絕.

4.4 污染物測試結果甄別結果

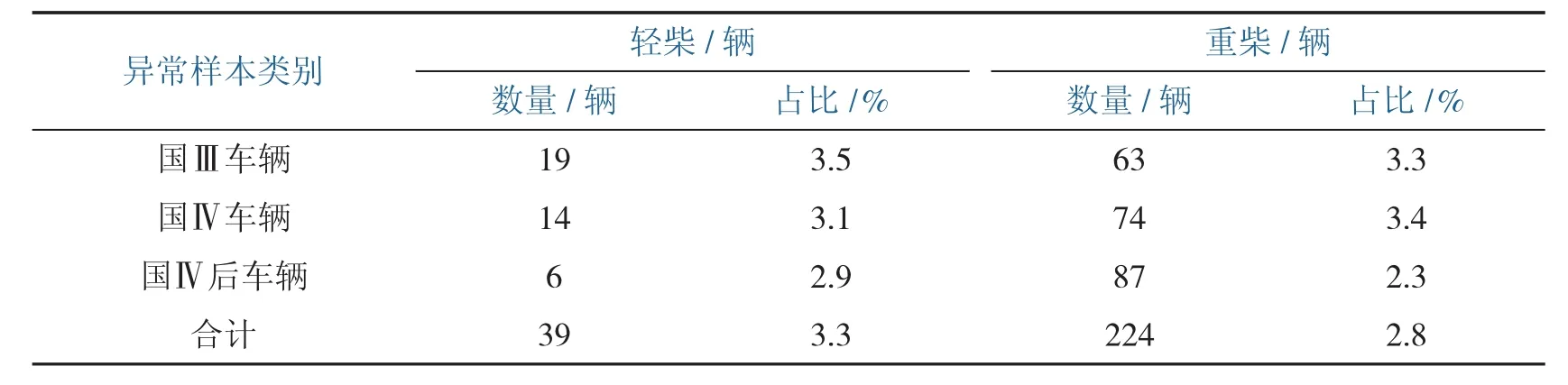

表4為按表3設置的甄別參數統計的疑似異常數據樣本.

表4 疑似異常數據統計情況

由表4可知,輕柴和重柴共有263條樣本為疑似異常樣本,占分析總樣本的比例為2.9%左右.

4.5 過程數據分析甄別結果

功率比甄別方法基本能確定甄別結果的有效,污染物測試結果則還需進一步通過過程數據分析來判定.

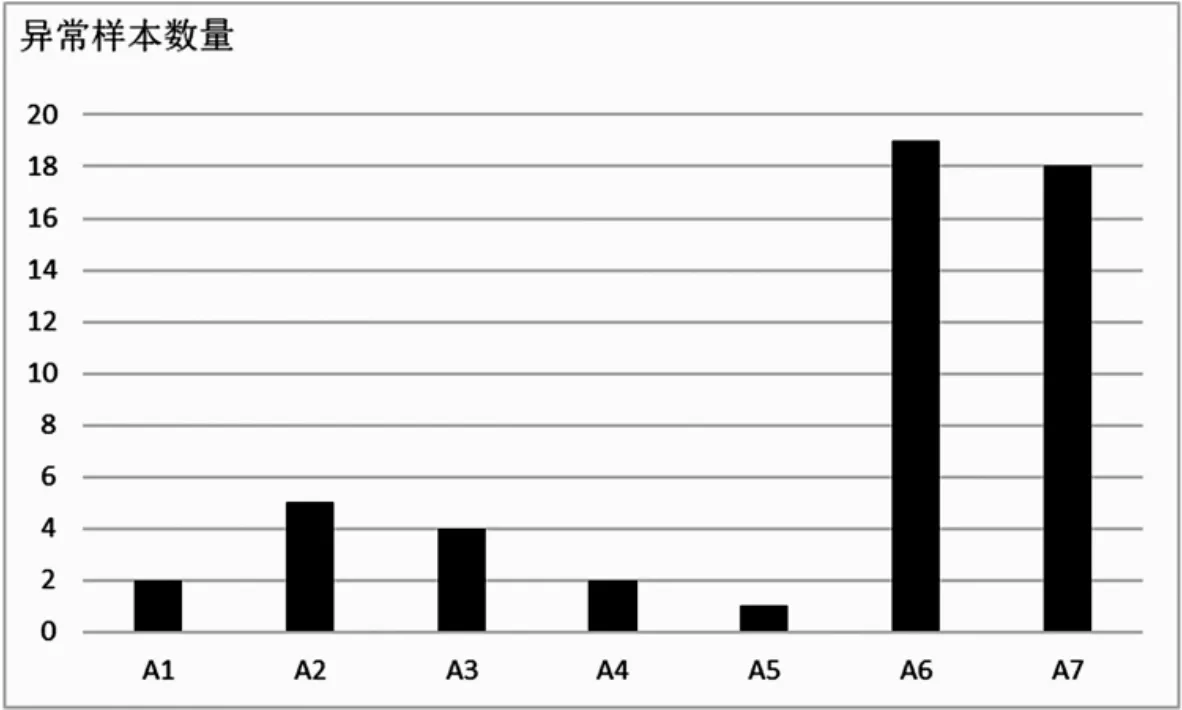

由于過程數據需要對測試結果的樣本單條分析,分析的數據量較大,本文僅抽取了263條異常記錄中的30條樣本進行分析,確認為異常測試結果的樣本數量為22條,具體異常原因情況詳見圖3所示.

圖3 樣本異常原因統計情況

圖中的A1~A7分別表示原始尾氣CO2值異常、MaxHP點前車速變化率異常、MaxHP點后車速變化率異常、100%VelMaxHP工況車速變化異常、80%VelMaxHP工況車速變化異常、100%VelMaxHP“測量/掃描”功率比η異常和80%VelMaxH“測量/掃描”功率比η異常,圖中顯示“測量/掃描”功率比η異常問題較突出,說明加載減速法測試時油門未保持在最大開度狀態和油門控制不穩定,這也是造成光吸收系數值和NOx值偏小的主要原因之一.因同一個樣本可能同時出現2個或2個以上異常原因,所以圖中異常原因的總數量大于異常樣本數量.

MaxHP值、最大輪邊功率工況測量值P輪已包含在4.3節甄別,起始掃描輪邊功率、測試全過程車速變化率、總測試時長等異常的樣本數為零,所以圖3中未包含這些參數.

根據抽取疑似異常樣本的過程數據分析結果,可粗略估算出約有193條分析樣本被確定為異常樣本,占總分析樣本數的2.1%左右.

4.6 異常樣本的分布情況分析

由于本次僅對30條污染物測試結果樣本進行了過程數據分析,不能反映全部污染物測試結果樣本的分布情況,所以這里僅討論功率比異常樣本的分布情況.

4.3節共甄別出184條功率比異常樣本,將這些樣本重新分析,全市有13家檢驗機構存在功率比異常問題,但主要集中在3家檢測數量較多的檢驗機構.圖4是功率比異常樣本分布情況.

為方便比較,圖中顯示的總樣本數量為除10后之值.由圖可知,僅機構2、機構4和機構12三家檢驗機構的總異常樣本數量就達到了134條,機構2、機構3、機構4和機構12的異常樣本占比超過了4.5%,這幾家檢驗機構應作為日常監管的重點對象.

5 結語

對異常排氣測試結果進行甄別可有效提高排放檢驗事后監管的效率和有效性.日常工作中,也可以采取類似方法對其它排氣檢測方法的異常測試進行甄別,還可以將疑似異常測試結果按設備品牌、設備類別、車輛屬地等進行分類甄別,并結合視頻錄像監控等,以進一步細化重點監管對象.