金沙水電站2號機組定子線圈絕緣損壞現場處理方法

劉均明

(四川省能投攀枝花水電開發有限有限公司,四川 攀枝花 617068)

0 引 言

水輪發電機組定子線圈在運輸、安裝、調試及運行過程中,絕緣受損現象時有發生。對于絕緣受損修復方式的研究十分重要,采用恰當的修復方式,將大大縮短處理工期,避免經濟損失。目前,對于定子線圈絕緣受損的處理,大多采用更換的方式。黃曉紅[1]對損壞絕緣線圈全部更換進行了研究,張建忠等[2]對發電機轉子撤出后再更換線圈進行了研究。這些研究都是以更換線圈的方式,將線圈整體撤出更換,達到修復以滿足安全運行目的。然而,更換線圈必須經切割、取出、回裝3個過程,需要花費大量時間,在安裝調試工期緊張、處理時間緊迫的情況下還需進一步研究處理方式。本文在前人研究的基礎上,結合受損情況,介紹了不更換線圈而對受損部位作修復處理的方法,以達到確保設備質量又節約處理時間的目的,避免了工期延誤。

1 金沙水電站概況

金沙水電站是金沙江干流中游十級水電樞紐規劃的第九級,位于攀枝花西區河段上,壩址控制流域面積25.89萬km2,多年平均流量1 870 m3/s。該電站以發電為主,兼顧供水、改善城市水域景觀和取水條件,對上游觀音巖水電站具有反調節等作用。水庫壩高66 m,正常蓄水位1 022.00 m,死水位1 020.00 m,總庫容1.08億m3,調節庫容1 120萬m3。多年平均年發電量為21.77億kW·h。該工程為Ⅱ等大(2)型工程。

金沙水電站裝有4臺140 MW軸流轉槳式水輪發電機組,轉輪直徑10.65 m為世界第二大轉輪直徑。發電機為立軸半傘式、三相交流同步電機。發電機定子額定電壓13.8 kV,額定轉速57.7 r/min,功率因素0.875,定子外徑Φ18.65 m,發電機定子線圈為三相4 支路雙層波繞組形式。轉動方向為俯視順時針方向,槽號編排由內圓向外展開順時針方向。定子鐵心高度為1 578 mm,內徑為16 350 mm。線槽寬度為20×137.8 mm,共計936槽,定子絕緣等級為F級。

2 定子線圈絕緣受損情況

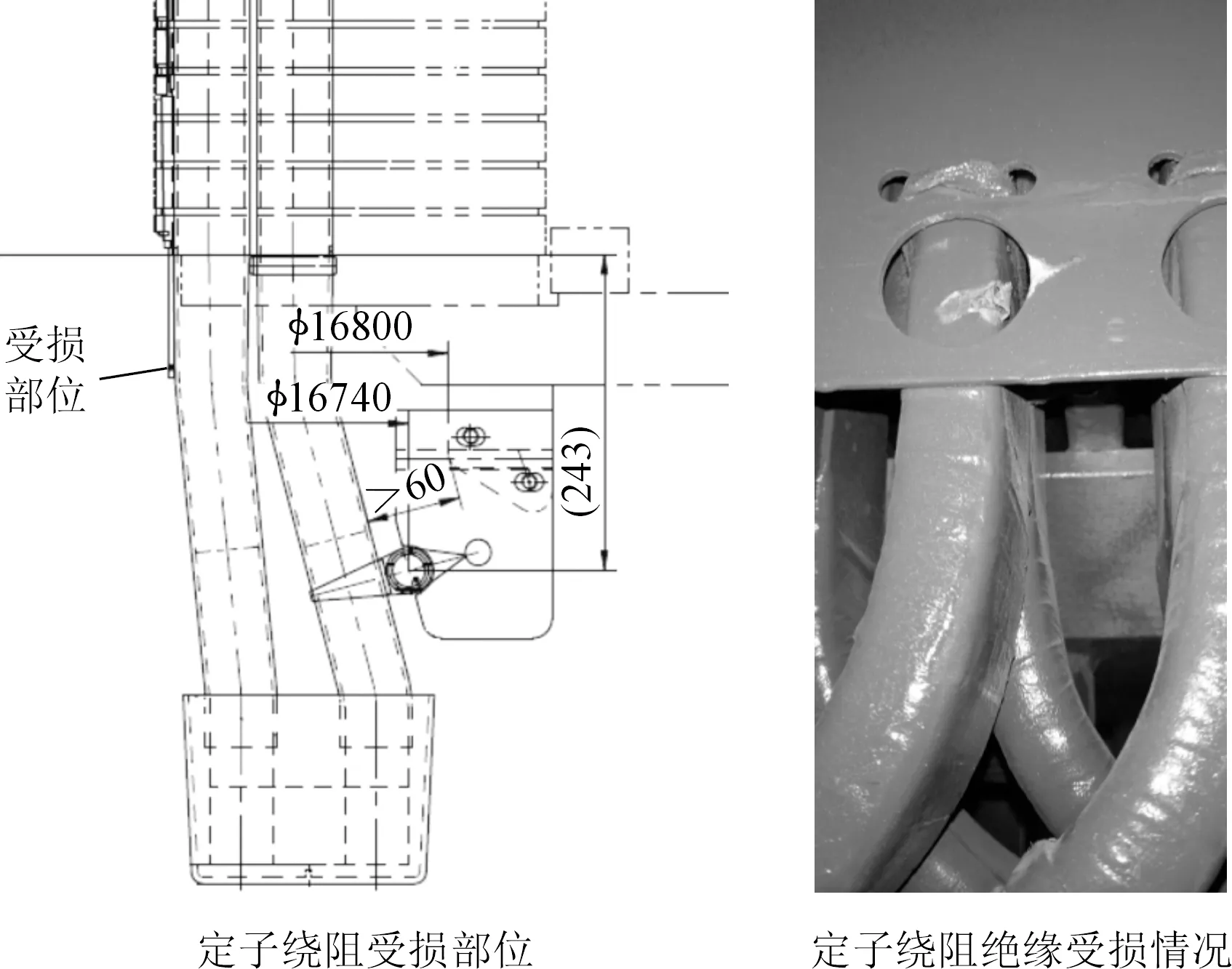

2號機組動態調試做完機組過速試驗,轉子上、下擋風板安裝完成后,即進行機組后續試驗。手動開機至機組轉速緩慢升至100%時,轉子下擋風板處出現異響,立即停機檢查。拆開下擋風板發現上層線圈:211,370,429,708,932共5槽下端受損。通過對損傷絕緣處的觀察,并結合損傷點到鐵心槽口間的距離及線圈端部絕緣結構分析,本次定子線圈絕緣損傷點位于該線圈端部防暈與槽部防暈搭接處,見圖1。

圖1 定子繞阻絕緣受損部位及受損情況(單位:mm)Fig.1 Damaged parts and conditions of stator winding insulation

3 受損原因排查分析

撤開下檔風板時,發現下檔風板處有且只有一顆散落的M16螺母,且螺母上還粘附有與線圈絕緣最外層顏色一致的紅瓷漆。故本次5槽定子線圈絕緣局部受損的直接原因是安裝轉子擋風板時掉落在下擋風板的螺母。機組旋轉時產生的風力帶動散落的螺母一起旋轉;局部刮傷了定子線圈的絕緣層。

4 受損絕緣層現場修復工藝

4.1 處理方案選定

對于受損線圈的處理,有整體更換和現場局部修復兩種方式。前者把組裝焊接好的線圈繞阻切割開并取出后重新安裝、焊接新的線圈,需要一定的操作空間。為了解決這一的問題,有3種處理方案:① 將發電機轉子整體撤出后處理(方案一);② 只撤出轉子部分磁極后處理(方案二);③ 對受損的五槽上層線圈下端損傷部位進行局部修復處理,待試驗合格后恢復機組的后續試驗(方案三)。方案一處理工作量大、處理時間長、延誤發電工期久;方案二與方案一相比,可適當減少工作量、縮短處理時間、避免延誤工期;方案三工作量小、處理時間短、基本不影響發電工期,但處理工藝相對復雜。3種方案均可達到規程規范的質量要求,方案比較見表1。綜合考慮各方面因素,鑒于2號機組發電工期緊的情況,決定采用方案三進行修復。

表1 整體更換的3種處理方案比選

4.2 現場修復工藝

(1) 用棉布將施工區域內的發電機氣隙及其他孔洞封堵,防止物品落入發電機內部,在施工區域鋪墊塑料布,保持施工區域整潔。

(2) 用鏟刀小心剔除損傷部位的防暈層,露出主絕緣層,鏟的范圍為受損口周邊寬5 mm,使露出的主絕緣寬度比損傷缺口略寬,并在上、下分別適當露出低阻層和高阻層。用砂紙將損傷部位及剔開部位打磨平滑。

(3) 在受損部位涂一層環氧樹脂,用熱風槍慢慢吹干,并防止環氧樹脂膠內有氣泡,待環氧樹脂膠固化后再打磨受傷部位周邊,清理干凈并涂一層環氧樹脂。

(4) 把云母帶剪成適當的長度,云母帶表面涂刷絕緣樹脂,半疊粘貼在損傷處周圍,一層貼3條,貼3層,邊貼邊涂環氧樹脂膠,每層貼緊。

(5) 在云母帶表面纏繞一層玻璃絲帶并,涂一層環氧樹脂膠,半疊粘貼在損傷處周圍,上、下可靠搭接。

(6) 待處理部位固化24 h后,涂刷一層高阻防暈漆。

(7) 待高阻防暈漆固化24 h后,再涂刷一層紅瓷漆188。

5 修復后的電氣試驗

絕緣修復完成后,按照DL/T 596-1996《電力設備預防性試驗規程》對定子線圈進行整體試驗。

5.1 絕緣電阻測量

用2 500 V搖表測繞組絕緣電阻,測值應不低于下式計算的數值:

式中:R為絕緣電阻,MΩ;P為額定容量,kVA;UN為額定電壓,V。

通過上式計算出絕緣電阻不低于5.3 MΩ,按規程吸收比應大于1.6;極化指數應大于2。如果測試數值不滿足上述要求,應對定子繞組整體進行干燥。干燥結束后,重新進行測試,直到滿足要求才能進行耐壓試驗。測試數據見表2,試驗結果符合規程要求。

表2 定子繞組絕緣電阻、吸收比、極化指數測量

5.2 直流電阻測量

三相直流電阻應平衡,任何兩相直流電阻的差值應小于平均值的2%。定子繞組各分支路與各相直流電阻測試數據見表3,測試結果符合規程要求。

表3 定子繞組各分支路與各相直流電阻測試數據

5.3 直流耐壓試驗

定子線圈的直流耐壓值為額定電壓的2倍,即2UN=27.6 kV,試驗電壓按每級0.5倍額定電壓分階段升高,每階段停留1 min,記錄泄露電流及其變化情況。各相泄漏電流的差別不應大于最小值的50%,泄漏電流不應隨時間延長而增大。

直流耐壓試驗前的檢查包括:① 定子線圈修復工作全部結束,所有部位經嚴格檢查清理,確認無雜物遺留;② 定子絕緣電阻應符合規程要求;③ 定子測溫電阻全部短接接地;④ 線圈溫度應與環境溫度相同。當檢查確認無誤后,按下列步驟進行試驗。

(1) 將直流高壓發生器高壓引線可靠接到被試驗相,其他兩相接地。

(2) 試驗人員布置就位后,關掉主照明,開始零起升壓。升至6.9 kV時,停留1 min,記錄泄漏電流值。

(3) 繼續升壓,分別在13.8 kV和20.7kV停留1 min,記錄泄漏電流值。

(4) 繼續升壓至27.6 kV,在此電壓下保持1 min,記錄泄漏電流值。

(5) 到達試驗時間后將電壓調節旋鈕旋至零位后,關掉直流發生器,待線圈自行放電。從表計上監視殘余電壓值,當降至10 kV以下時,用放電棒放電。先通過高電阻進行放電,然后直接對地放電。

(6) 倒換試驗接線,重復上述步驟進行其他兩相試驗。泄漏電流測量數據見表4。

(7) 表4中試驗數據表明,試驗結果符合規程要求。

(8) 全部三相試驗通過后,用2 500 V搖表測量各相對地絕緣電阻,與試驗前相比無明顯變化。

5.4 交流耐壓試驗

交流試驗電壓為1.5 UN=20.7 kV,耐壓試驗時間1 min。耐壓前檢查線圈絕緣電阻符合要求,線圈直流耐壓試驗已經通過并合格,定子測溫電阻可靠短接接地。交流耐壓試驗按以下步驟進行。

(1) 將試驗變壓器高壓引線接到被試繞組,繞組頭尾必須跨接,其他兩相接地。

(2) 各部位人員就位后,關掉主照明開始試驗。

(3) 零起升壓,當升至高壓側電壓約為13.8 kV左右時,停止升壓,調整電抗器,使低壓側輸入電流最小,此點即為諧振點。

(4) 繼續升壓至1.1倍額定電壓(15.18 kV),觀察繞組端部不應有電暈出現。升壓到電暈出現后記錄電壓值,然后降壓至零,觀察電暈消失情況,記錄電壓值。

(5) 再次零起均速升壓20.7 kV保持1 min,密切監視線圈、銅環引線、絕緣修復等部位。

(6) 試驗時間到達后迅速降壓至零,斷開電源。

(7) 倒換接線,重復上述步驟進行其他相試驗。

(8) 三相試驗全部結束后,用2 500 V搖表測量繞組絕緣電阻,與試驗前相比應無明顯差別。試驗測量數據見表5,試驗結果符合規程要求。

表5 交流耐壓試驗數據

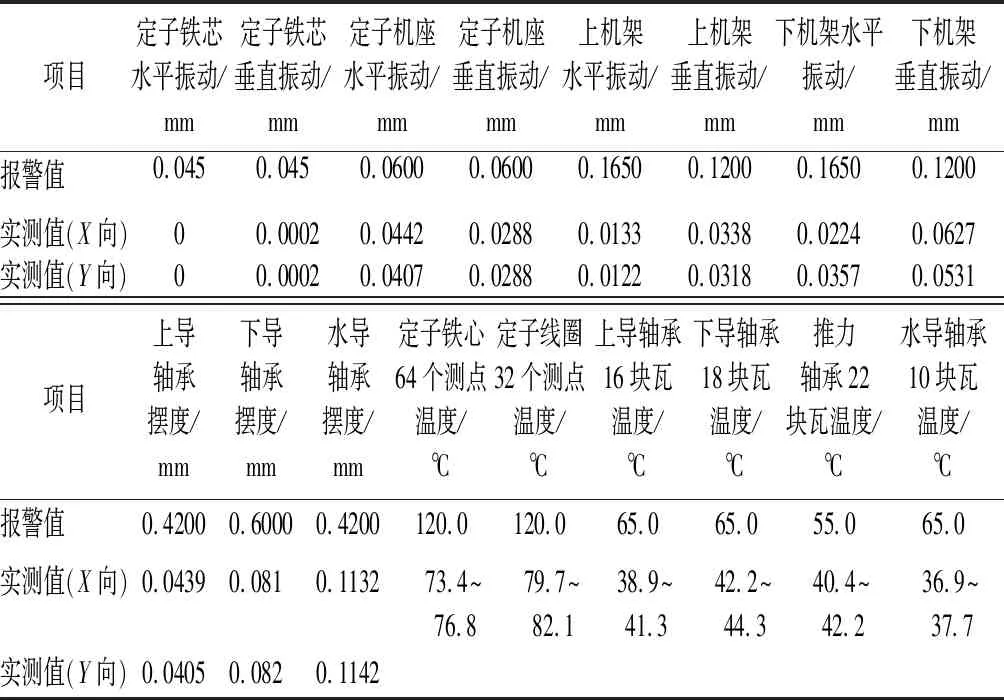

6 處理后的效果

修復完成并經試驗合格后進行后續試驗,后續試驗順利完成。機組各項指標均符合設計和規范要求。目前,2號機組投運近1 a,各項指標均正常,運行十分平穩。在環境極端最高溫度38.9 ℃時,機組帶滿140 MW負荷各部位的振動、擺度及溫度見表6。

表6 機組振動、擺度及溫度

7 結 語

在水輪發電機組安裝調試過程中,由于種種原因,偶爾會遇到零部件損傷。對損傷的修復首先考慮機組安全穩定運行,還要結合現場實際情況決定處理方式。在工期緊張時,盡量采用現場修復處理方式,以節約處理時間,確保發電工期。本文所述的現場修復處理方式比更換處理至少節約處理時間超過20 d,最大限度地避免了工期延誤,減少了經濟損失。該處理方式的關鍵點在于剔開部位及周邊用砂紙打磨平滑;涂環氧樹脂膠時用熱風槍慢慢吹干以防氣泡產生,貼云母帶時層間杜絕氣泡,環氧膠固化時間必須滿24 h后才能涂高阻防暈漆,高阻防暈漆涂刷后必須滿24 h后才能涂刷紅瓷漆,不能因搶工期而不顧工序間的間隔時間。該處理方式的風險點在于處理過程中轉子和定子間的氣隙處可能落入雜物,必須將整個氣隙部位用塑料布覆蓋,處理完成后,用高壓氣吹掃整個氣隙部位;用熱風槍吹環氧膠時可能損傷周圍線棒,故在吹干過程中必須用石棉布覆蓋周圍線棒。只有把握好處理關鍵點、控制風險點,才能做到忙中有序、忙而不亂,順利地完成搶修任務。

金沙水電站2號機組投運近1 a來,各項指標均正常,運行平穩。在安裝調試過程中,要進一步加強對作業人員的培訓和管理,杜絕在機組轉動部件與固定部件間留有異物。特別是在安裝轉子上下擋風板過程時,安裝前后對所有零部件都要對號登記核對,確保不遺留異物。進入作業區域人員不允許帶與安裝無關的物件,且帶入工器具、材料需登記,完工后清理帶出,確保安裝調試工作的順利推進。