工業純鐵與不銹鋼爐中釬焊工藝及性能研究

劉 威,王禹博

(長春工業大學 教育部先進結構材料重點實驗室, 吉林 長春 130012)

0 引 言

某型航空發動機燃油系統液壓電磁閥部件由GDT30電工純鐵與1Cr18Ni9Ti不銹鋼異種材料采用爐中釬焊連接而成。GDT30電工純鐵為軍工用純鐵,廣泛應用于航空航天、軍事工業、精密儀器等多個領域[1]。采用H62黃銅作為釬料釬焊GDT30/1Cr18Ni9Ti時經常出現不銹鋼母材開裂現象,分析發現是由于釬料中的銅元素滲入到不銹鋼晶界而導致的裂紋。晶界滲入也稱晶界滲透,是指液相金屬和固相金屬接觸時,液相金屬向固相金屬晶界處產生的滲透現象[2-3]。釬料中銅和鋅與1Cr18Ni9Ti不銹鋼中的主要元素鎳、鉻、鈦等在液態和固態都有較大的互溶度,因而最易產生晶間滲透。文獻[4]認為這是由于熔態釬料與固態母材的界面能比母材大,而且多晶體晶的界面能小,因而銅易滲入晶界。1Cr18Ni9Ti不銹鋼表面氧化物主要是Cr2O3和TiO2[5],這兩種氧化物比較穩定,難以在釬焊過程中去除,在空氣爐中釬焊時,必須采用活性強的釬劑才能清除這些氧化物。因此,采用在不銹鋼表面化學鍍銅,利用釬焊時形成的CuO和Cu2O兩種氧化物易于去除的特點,然后再進行不銹鋼和電工純鐵的釬焊,為解決電工純鐵/不銹鋼釬焊滲透開裂和不銹鋼表面氧化膜去除問題提出新的工藝途徑。

1 試驗材料與方法

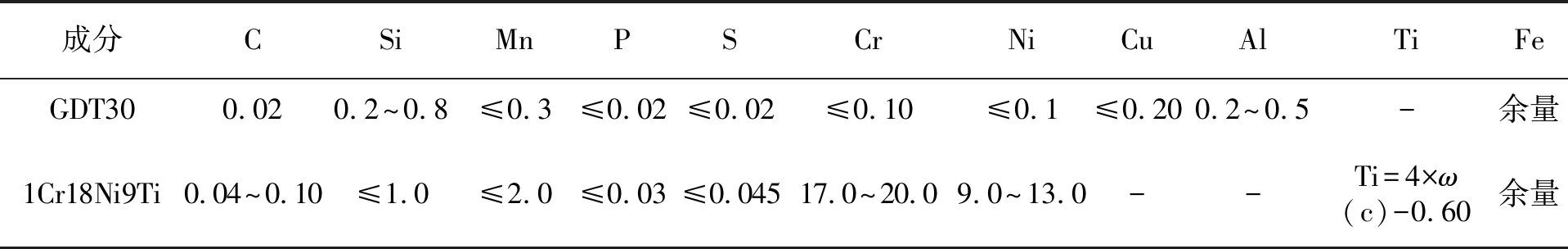

實驗材料為電工純鐵(GDT30)和奧氏體不銹鋼(1Cr18Ni9Ti),化學成分見表1。

表1 母材化學成分 wt.%

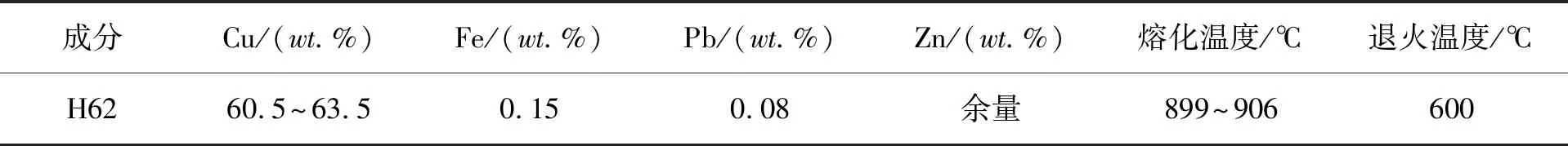

釬料為H62黃銅,化學成分和熱處理制度[4]見表2。

表2 H62化學成分和熱處理制度

所用釬劑組成為脫水硼砂(Na2B4O7)14.5%,硼酸(H3BO3)80%和氟化鈣(CaF2)5.5%,黏結釬劑為凡士林膏體。電工純鐵和不銹鋼尺寸均為50 mm×10 mm×3 mm,接頭型式采用搭接方式,間隙0.2 mm。

將奧氏體不銹鋼試樣放入裝有活化劑的塑料燒杯浸泡10 min,去除鈍化膜,再放入盛銅鍍液的玻璃燒杯中于室溫下保持60 min ,表面鍍銅厚度約0.1 mm,然后取出烘干。采用CJX0-13-4型箱式電阻爐對奧氏體不銹鋼1Cr18Ni9Ti和工業純鐵GDT30進行釬焊工藝試驗,釬焊溫度分別為1 050 ℃和1 100 ℃,保溫時間10 min和15 min。焊后用線切割沿釬縫橫向截取分析測試樣品,采用LEICA DIM3000金相顯微鏡觀察與分析釬縫形貌和顯微組織,D/MAX2000/PC XRD測定釬縫相結構, JSM-5500LV電子顯微鏡表征母材與釬料元素的分布與擴散,利用FM700顯微硬度計對釬縫接頭各區測定顯微硬度,實驗參數為載荷25 g,保載時間15 s。

2 試驗結果與分析

2.1 釬焊接頭的微觀組織

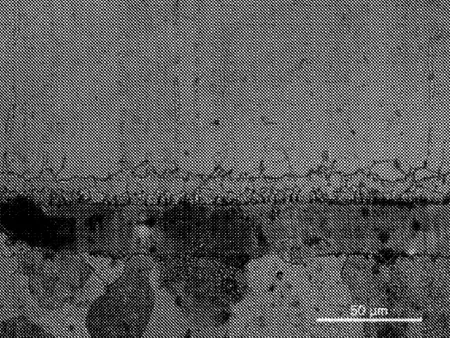

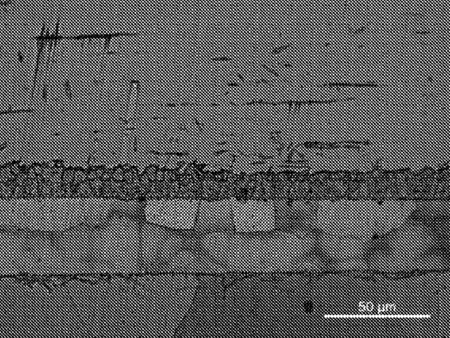

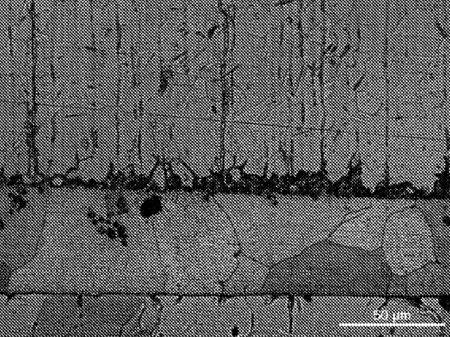

釬縫和不銹鋼側界面、釬縫和電工純鐵側界面的顯微組織分別如圖1和圖2所示。

(a) 1 050 ℃,10 min

(b) 1 050 ℃,15 min

(c) 1 100 ℃,10 min

(d) 1 100 ℃,15 min

(a) 1 050 ℃,10 min

(b) 1 050 ℃,15 min

(c) 1 100 ℃,10 min

(d) 1 100 ℃,15 min

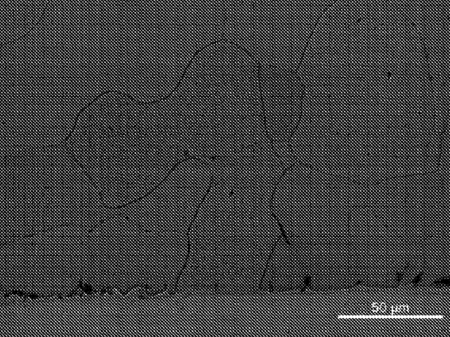

由圖1和圖2可見,釬料和母材之間結合良好,說明H62黃銅釬料對電工純鐵和鍍銅后的不銹鋼均具有良好的潤濕性,釬縫無明顯的孔洞、未焊合和裂紋等缺陷,未見銅滲入不銹鋼晶界,也未見由于釬料中Zn元素蒸發而引起的燒蝕缺陷。工藝參數為1 050 ℃,保溫10 min時,電工純鐵側近釬縫表面發現灰色球狀物(見圖1(a)),可能由于液態釬料溢出后被氧化形成的金屬球。保溫時間延長至15 min時,釬縫凝固后晶粒粗大,晶界有過燒傾向。釬焊參數為1 100 ℃,保溫分別為10 min和15 min時,釬縫內出現少量夾渣,可能是由于釬焊溫度高,釬劑被氧化嚴重,液態釬料填縫時未將氧化物從釬縫間隙中排除而形成的。從圖1可以看出,釬縫寬度隨著保溫時間和溫度增加而變寬,主要是由于元素的擴散程度隨溫度升高而增加所致。從圖1(a)~(c)可見,不銹鋼與釬縫界面出現15~17 μm,2~3個晶粒厚的細小網狀等軸晶過渡層,圖1(d)未出現。由于不銹鋼鍍銅層熔點低,發生了少量溶解與熔融的釬料發生冶金反應,靠近母材散熱快,過冷度大,另外,1Cr18Ni9Ti含有一定量的 Ti和C元素,可在鋼的凝固中形成一定數量的細小彌散Ti(C)化合物,可促進形核,并抑制晶粒長大,在一定的過冷條件下形成網狀細小等軸狀組織[6],存在一定的過冷度和形核數量,是形成等軸晶的必要條件,而母材組織未發生變化為奧氏體。當溫度達到1 100 ℃,保溫時間達到15 min時,冷卻速度變慢,過冷度變小,導致界面層晶粒粗大,等軸晶層變薄至消失。由圖2可見,電工純鐵側界面平直無過渡層,母材晶粒變化不大,組織未發生變異為鐵素體。圖2(a)、(b)可見,電工純鐵界面釬料各組元擴散不明顯,溫度升高至1 100 ℃,從圖2(c)、(d)可以看出,界面有微冶金反應,形成了鋸齒形帶狀反應層,而且隨著釬焊溫度升高,保溫時間延長,反應層厚度略有增加。

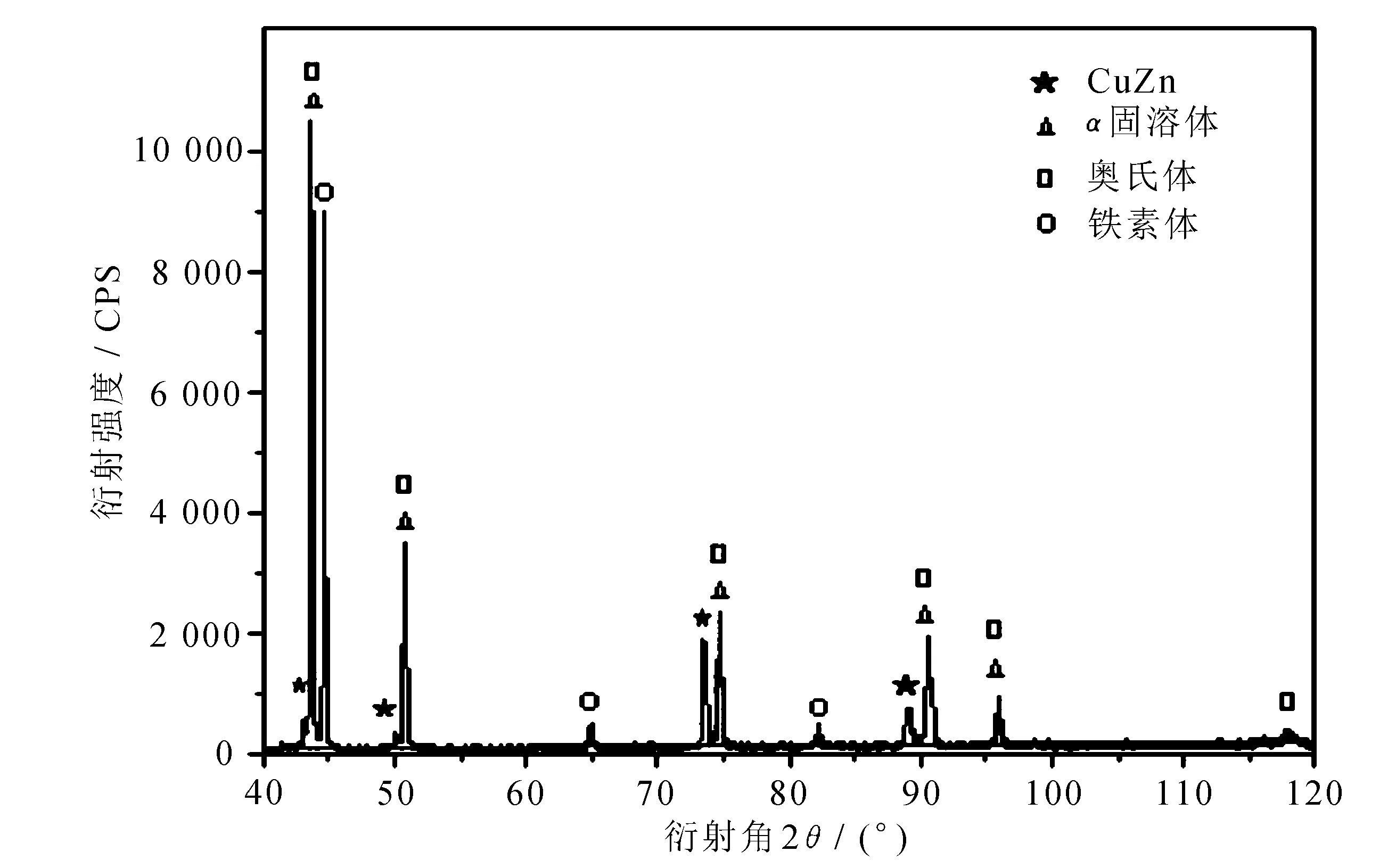

由圖1界面可以看出,經過鍍銅處理后,不銹鋼界面區域均未發現有銅原子擴散至奧氏體晶界內。為進一步判定界面區域結構,對釬焊接頭進行XRD物相分析,結果如圖3所示。

圖3 釬焊接頭的XRD衍射圖譜

經標定,釬焊接頭主要物相為奧氏體和鐵素體,并有α固溶體和CuZn電子化合物生成。結合金相組織分析,電工純鐵母材、界面和擴散區顯微組織為鐵素體,釬縫中心區組織為α(Cu)和β′(CuZn)固溶體,不銹鋼母材、界面和擴散區組織為奧氏體,XRD驗證了前述的金相分析結果。

2.2 釬焊接頭線掃描分析

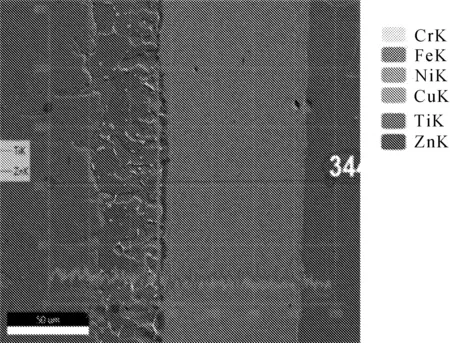

為進一步研究鍍銅后界面元素的擴散與分布,對1 100 ℃,保溫10 min的釬焊接頭沿垂直接頭方向進行線掃描,元素分布情況如圖4所示。

圖4 釬焊接頭線掃描分析結果(1 100 ℃,10 min)

從圖4可以看出,釬縫中心區的主要元素為Cu、Zn、Ti和少量的Fe;電工純鐵母材的擴散區和界面區主要元素有Fe、Ti、Zn;不銹鋼母材的界面區主要元素有Fe、Cr、Zn、Ti和少量Cu、Ni,擴散區主要元素有Fe、Cr、Zn、Ti、Ni,Cu元素的分布從界面到母材逐漸減少直至未檢測到,說明不銹鋼側界面區存在的Cu是電鍍層帶入的,不是釬料中Cu的擴散結果。釬料中的Zn和不銹鋼母材的Ti這兩種元素在釬縫和母材中發生擴散反應。結合前面的金相和XRD分析,進一步驗證了釬縫中心區主要是α加β′固溶體,根據Cu-Fe和Cu-Ti相圖[7-8], 銅鋼焊接并不產生金屬間化合[7],Ti、Fe固溶于α中。工業純鐵側有Zn和Ti元素擴散,由Fe-Ti、Fe-Zn相圖[8]可知,Ti和Zn元素含量少時可以固溶于Fe中,形成富Ti和Zn的Fe基固溶體-鐵素體[8]。不銹鋼側界面區元素Cu、Zn可形成CuZn為基的固溶體,由Fe-Cr-Ni-Ti相圖[9]分析可知,元素Fe、Cr、Ni和Ti在不銹鋼界面和擴散區形成鐵基固溶體-奧氏體,不銹鋼側界面組織為奧氏體加CuZn為基的固溶體,擴散區組織為奧氏體。線掃描與前述的金相分析均未在不銹鋼側發現銅原子的滲入,表明不銹鋼經過鍍銅工藝處理后,可以抑制釬料中的銅向不銹鋼擴散,從而避免因銅的滲入導致不銹鋼側開裂。

2.3 釬焊接頭顯微硬度

不同工藝條件下的釬焊接頭硬度分布曲線如圖5所示。

圖5 不同工藝參數下的釬焊接頭硬度分布

分別測定擴散區、界面區和焊縫中心區以及母材的硬度。從圖中可見,界面區到擴散區硬度先增加后降低,焊縫中心區硬度為102~118 HV,電工純鐵側界面區硬度最高達到145 HV,擴散區硬度逐步下降,過渡區(界面加擴散區)的平均硬度基本未變化。前述線掃描分析表明,電工純鐵界面區有 Zn和Ti元素擴散,溶入鐵基固溶體中形成固溶強化,所以在界面區硬度比擴散區和母材略為升高。不銹鋼側界面層硬度為320~350 HV,硬度值較高,這是由于不銹鋼表面鍍銅,釬焊時溶解的Cu和釬料中擴散的Zn 在界面處反應,形成以CuZn為基的β′固溶體,使不銹鋼側界面區的硬度有較大程度的升高。

3 結 語

1)不銹鋼表面經鍍銅處理后,接頭未發現裂紋、氣孔和未焊合等缺陷,成形良好,未發現銅滲入不銹鋼晶界;合適的釬焊參數為1 050 ℃加熱,保溫15 min。

2)電工純鐵側過渡區及釬縫顯微硬度變化較小,不銹鋼側界面區硬度升高。

3)釬縫中心組織為α(Cu)+β′(CuZn)固溶體,電工純鐵側過渡區組織為鐵素體;不銹鋼側擴散區和界面區組織為奧氏體+β′(CuZn)固溶體。