橋梁板式橡膠支座典型病害下的力學性能研究

高小妮,沈理斌,沈健聰

(1.交通運輸部公路科學研究院 北京 100088;2.嘉興市快速路建設發展有限公司,江蘇 浙江 314000)

0 引言

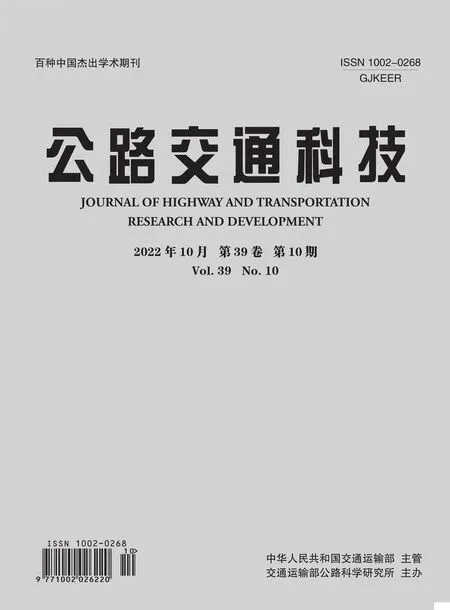

板式橡膠支座是橋梁支座中不可或缺的支座類型之一,具有性能可靠、安裝和使用方便、造價低、吸收部分振動、減小活載對橋梁結構及墩臺的沖擊的特點,在20世紀50年代國內外已廣泛開始應用[1]。在我國目前新建跨度小于30 m、位移量較小的公路橋梁中幾乎全使用橡膠支座。但近年來,隨著我國交通量的增大,以及橡膠產品生產質量、支座設計和施工不當等原因,橡膠支座出現大量病害。橡膠支座病害主要有不均勻外鼓、開裂(包括破損)、剪切變形大、脫空(包括缺失)、鋼板外露、偏壓、偏位和串位等[2-3]。通過對國內近16萬個在用板式橡膠支座的檢查結果進行初步統計分析(見表1)表明:除了樣本支座存在支座老化開裂現象外,同時支座偏壓脫空現象、剪切變形超限現象也較為突出。

表1 被檢查板式橡膠支座主要病害及其占比

支座產品的費用占橋梁總造價很低,但支座更換的費用卻非常高。我國公路橋梁采用板式橡膠支座數量較大,每年由于支座質量問題造成的經濟損失巨大。國內外學者對板式橡膠支座已展開大量研究,劉利[2]利用FEA軟件采用增加彈性模量和剪切模量對支座出現病害的情況進行了模擬分析;鄔曉光等[3]通過建立板式橡膠支座的有限元模型,分析得出橡膠支座的極限脫空率和極限剪切角,并對支座同時存在脫空和剪切時的失效標準進行研究。這些研究僅對支座病害的某一種病害情況進行了模擬。通過調研發現支座出現的典型病害有老化開裂、偏壓脫空現象、剪切變形超限等3種[4-5],支座的老化開裂影響因素較多。因此,本研究利用大型有限元分析軟件對板式橡膠支座在脫空和剪切變形[6-8]兩種病害情況下不同病害程度的支座力學性能進行分析。

1 基本理論

橡膠支座的行為特征是非線性的,然而從簡單性和實用性考慮,也可以應用線彈性理論來分析橡膠支座的受力特性[9]。根據試驗測定橡膠材料的泊松比接近0.5,這表示橡膠的體積應變非常小,橡膠幾乎是不可壓縮的,橡膠只發生形狀改變而體積不可改變。為了簡便計算采用了基于連續介質力學理論的Mooney-Rivlin[10]形式的模型。

根據文獻[11]中對橡膠支座的橡膠材料進行單軸拉伸試驗,然后對所測得的試驗數據進行擬合得出橡膠材料參數,本次分析計算取橡膠材料常數C01=0.187,C10=0.747。

2 橡膠支座數值模擬有限元模型建立

2.1 單元選擇

考慮到實際情況,無論在制作還是使用過程中橡膠支座內部橡膠和鋼板之間都是始終約束在一起的,并且從模型的簡化方面考慮,在有限元模型里將橡膠和鋼板之間使用共同的節點,即采用共節點法。

根據在軸心受壓狀態下圓板式橡膠支座的幾何形狀和加載工況的對稱特性,可以建立平面模型進行有限元分析。在有限元模型[12-13]中橡膠材料采用PLANE182單元。支座內部薄鋼板的應力-應變本構關系采用雙線性描述,其彈性階段模量取為206 GPa,泊松比為0.3。

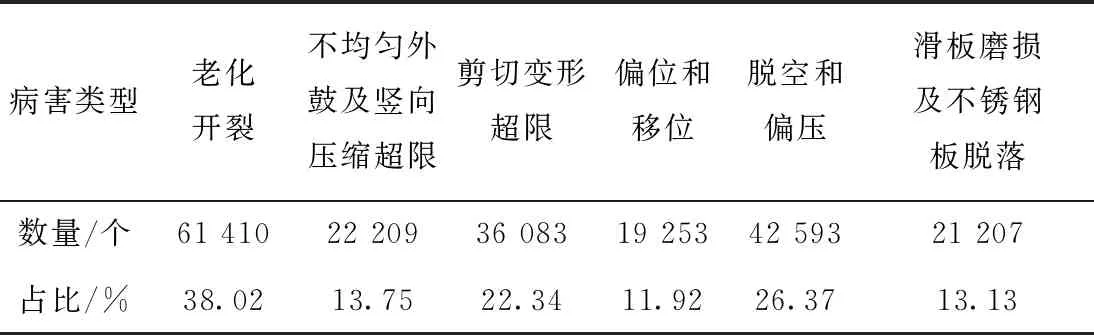

根據調查結果,選取20 m空心板常用的支座直徑為250 mm的圓形支座作為研究對象。其平面模型如圖1所示。

圖1 橡膠支座GYZ250×77有限元平面模型

2.2 荷載施加方式

在試驗中支座施加10 MPa荷載分級[14]進行加載。根據前期研究,在有限元分析時,模擬試驗加載方法,在平面模型中采用增加鋼板加載法,以滿足計算要求。荷載施加情況如圖2所示。

圖2 增加鋼板加載示意圖

3 計算結果分析

3.1 局部脫空對支座受力性能影響

通過有限元平面模型分析,確定支座局部脫空對支座受力性能[15-17]的影響,分別為完好支座、支座未脫空(荷載已呈現梯形分布)、脫空面積10%以及脫空面積20%。局部脫空分析各工況的加載范圍及應力如表2所示。

表2 局部脫空工況分析

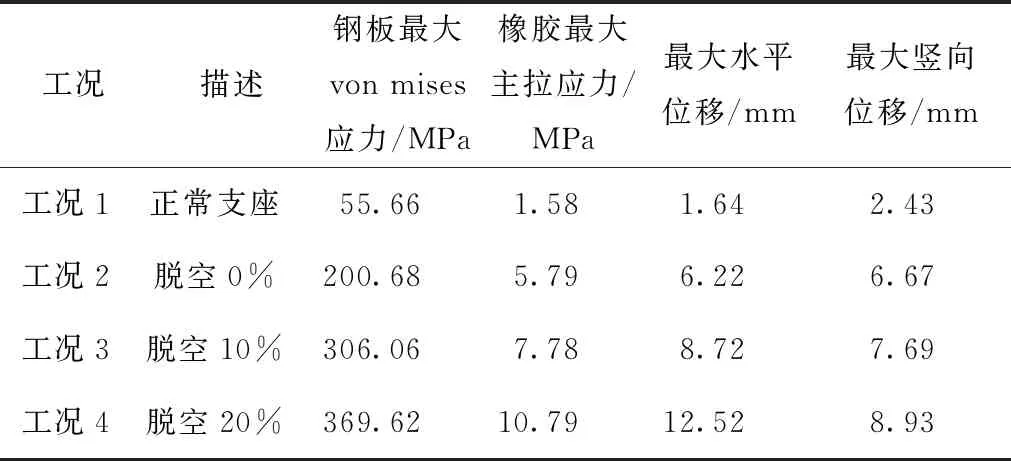

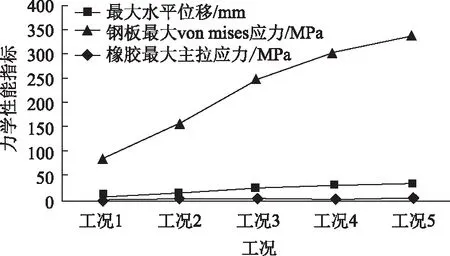

通過有限元模型分析,支座各工況鋼板最大von mises應力、橡膠最大主拉應力、最大水平位移及最大豎向位移如表3及圖3所示。

表3 各工況支座受力性能情況

圖3 各工況下支座力學性能比較

由支座脫空分析可知,鋼板最大應力在55.66~369.62 MPa之間,最大拉應力在1.58~10.79 MPa之間,支座壓縮變形在2.43~8.93 mm之間。

依據現行規范,對于板式橡膠支座GYZ250×77,鋼板屈服強度為325 MPa,最大拉應力不大于17 MPa,支座壓縮變形應小于3.92 mm。

因此,當支座發生脫空時,支座壓縮變形為6.67 mm,超過支座允許壓縮變形。支座發生脫空20%時,鋼板最大應力不滿足要求。可見,對于公路橋梁板式橡膠支座不允許其發生脫空。

3.2 剪切變形對支座受力性能影響

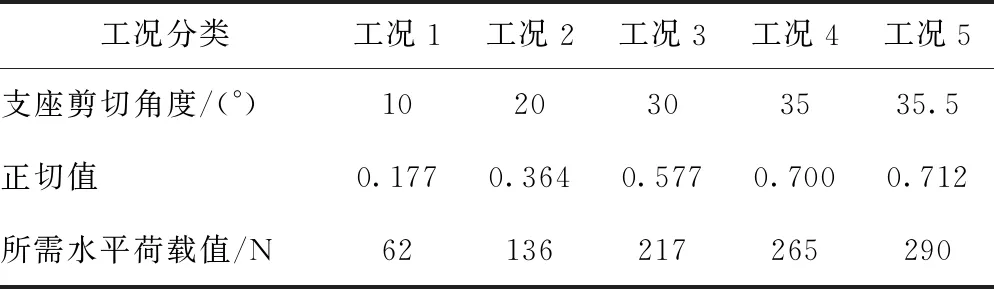

在模擬板式橡膠支座剪切變形[18]對支座性能影響時,分5種工況進行分析,剪切角度分別為10°,20°,30°,35°及35.5°。根據現行標準規定支座進行剪切試驗時,支座承受10 MPa豎向荷載以及水平荷載作用。剪切角度不同時,支座所需水平力如表4所示。

表4 剪切角度不同所需水平力

對各工況下板式橡膠支座的力學性能進行分析,分別提取橡膠支座內部鋼板、橡膠層及鋼板和橡膠黏結處應力及變形等力學指標,介于篇幅,僅示出工況5的結果,如圖4所示。

圖4 剪切角度35.5°支座受力情況

由圖可知,支座發生剪切變形后,支座橫向變形各橫截面變化基本相似,頂部橫向變形最大;支座鋼板應力變化較均勻;支座最大拉應力呈現不對稱,最大拉應力基本出現在支座施加荷載側,最大壓應力出現在非加載側的橡膠底部區域。支座剪切作用下的力學性能如表5及圖5所示。

圖5 剪切角度不同橡膠支座受力性能對比

表5 剪切作用下不同橡膠支座受力性能對比

由支座剪切角度不同橡膠支座受力性能比較分析可知,鋼板最大應力、橡膠最大拉應力及最大水平位移隨著剪切角度增大而增大。鋼板最大應力在86.43~334.86 MPa之間,橡膠最大拉應力在1.93~5.77 MPa之間,最大水平位移在8.13~35.36 mm。

因此,當支座剪切角度大于35°時,鋼板最大應力為334.86 MPa,超過鋼板屈服強度325 MPa。

4 結論

通過對板式橡膠支座在典型病害(支座脫空和支座剪切變形)下的受力性能指標分析,探討了典型病害對支座受力性能的影響,得出如下結論:

(1)板式橡膠支座脫空面積小于20%時,支座壓縮變形超過支座允許壓縮變形,對支座性能影響較大;脫空面積大于20%時,出現鋼板最大應力不滿足要求,對支座性能影響非常大。因此,對于公路橋梁板式橡膠支座不允許其發生脫空。

(2)支座發生剪切變形后,支座頂部橫向變形最大,支座鋼板應力變化較均勻,支座最大拉應力呈現不對稱,最大拉應力基本出現在支座施加荷載側,最大壓應力出現在非加載側的橡膠底部區域。

(3)支座鋼板最大應力、支座橡膠最大拉應力及支座最大水平位移隨著剪切角度增大而增大,當板式橡膠支座剪切變形大于0.7(剪切角度大于35°)時,鋼板最大應力超過鋼板屈服強度,對支座性能影響很大,支座可能產生不可恢復的剪切塑性變形。

文中研究成果可為橋梁板式橡膠支座劣化分級及評定標準提供參考,但由于計算量有限,可進一步詳細分析各影響因素對支座的影響。為了更準確地對支座病害進行判斷,在今后的研究中可結合試驗進行驗證。