AOD精煉爐余熱鍋爐結構設計淺析

黃聰仕,趙英春,陳廣勝,陳元升

(煙臺國冶冶金水冷設備有限公司,山東 煙臺 265500)

1968年,美國率先試驗出工業化的氬氧脫碳(Argon Oxygen Decarburization,以下簡稱AOD)工藝,即以氬氧精煉不銹鋼,其主要原理是:通過氧槍設備及爐子底部或側部內置管路,導入主要成分是氧氣與氬氣或氮氣的混合氣體,煉制過程中,調節爐子內部的氧氬比,建立合適的煉鋼氣氛,減少CO分壓,完成不銹鋼煉制。在這一過程中,伴隨著CO燃燒及大量含塵高溫煙氣的生成。

某公司現有的一座90 t AOD爐,除塵系統原采用水冷煙道+自然空冷器+除塵器的形式。煙道采用水冷結構形式,其冷卻水每小時循環量約1 800 m3,不僅耗電量巨大,而且每一次循環還需要補充約3%~10%損耗掉的循環水。1 500 ℃左右的煙氣流經煙道,循環水吸熱溫升約5~30 ℃后,就需要被冷卻塔處理冷卻,然后再一次循環。高溫煙氣中的輻射熱量沒有得到利用,屬于高耗能系統。

為了響應國家相關的節能減排政策,節約能源,讓AOD爐排煙中的熱量得以利用,本設計將原煙道的水冷系統改造為汽化冷卻系統,將排煙中的熱量進行回收利用,所產生的蒸汽進入蓄熱站供余熱發電,以最大限度節約能源,降低煉鋼成本。

1 汽化冷卻煙道的設計

1.1 汽化冷卻煙道的設計條件

AOD爐容量/t:90

冶煉周期/min: 65±5

入口煙氣量(標準)/m3·h-1:約130 000

煙道入口煙氣溫度/℃:約1 500

煙道出口煙氣溫度/℃:約800

爐氣成分:φ(CO)=85%;φ(CO2)=15%

煙氣成分:φ(O2)=6%;φ(CO2)=28%;φ(N2)=66%

爐氣含塵度(標準)/g·m-3:約80

1.2 汽化冷卻煙道的設計參數

鍋爐型式:煙道式余熱鍋爐

煙道直徑/mm: 2 880

受熱管規格:爐口段Φ38 mm×5 mm (其他煙道Φ51 mm×5 mm)

受熱管材質:20 G

汽包額定工作壓力/MPa:1.6

汽包額定工作溫度/℃:204

額定蒸發量/t·h-1:13

鍋爐給水溫度/℃:104

水循環方式:爐口段:強制循環

1.3 結構、系統改造優化簡介

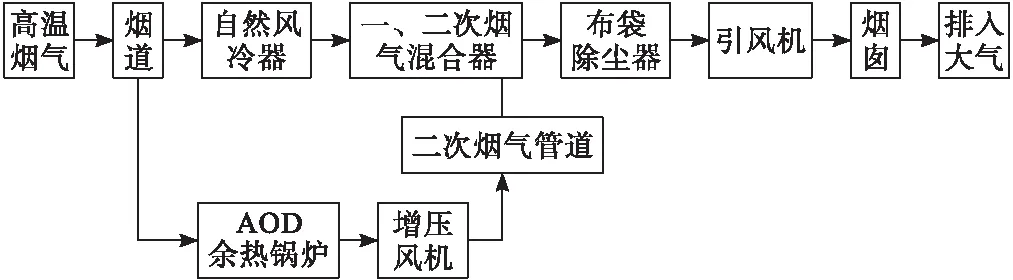

按為業主著想,節省投資,優化生產的原則,盡量保有業主現有系統、管路等設備設施,改進設備結構,優化現有生產流程,充分回收利用熱量,整個煙道式余熱鍋爐布置圖見圖1,整個工藝流程見圖2。

圖1 煙道式余熱鍋爐示意圖

圖2 工藝流程示意圖

1.3.1 工藝設備改造

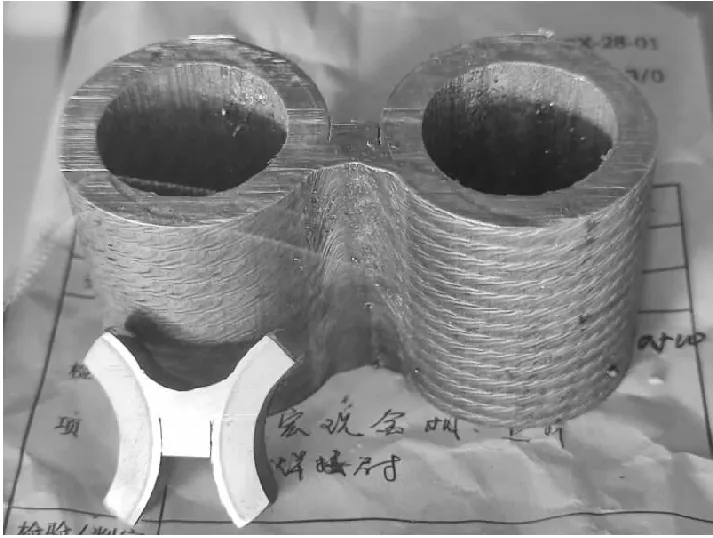

原煙道位于爐口之上,由212根直徑為42 mm的無縫鋼管組成的密排管式水冷煙道,圖3為原煙道結構剖面示意圖,根據鍋爐規范及熱力計算的相關結果,將煙道結構優化為膜式水冷壁結構,管與板之間進行氣密性焊接,而且該焊縫盡可能使用膜式壁焊機進行自動焊接。保證了煙道整體氣密性好,能適應煉鋼工藝對鍋爐的要求,不易沾渣、漏風少,提高余熱鍋爐熱效率。

圖3 原煙道結構剖面示意圖

受熱管的壁厚涉及鍋爐的換熱效率及安全運行,而在不銹鋼冶煉過程中,煙氣、煙塵等沖刷磨損是導致管壁厚度減薄的原因之一,另以腐蝕機理而言,當廢鋼原料中含有部分硫,氯等元素后,產生的煙氣會產生高溫腐蝕等,加速管壁減薄的進程,容易導致受熱管破損漏水,迫使系統不能正常運行。

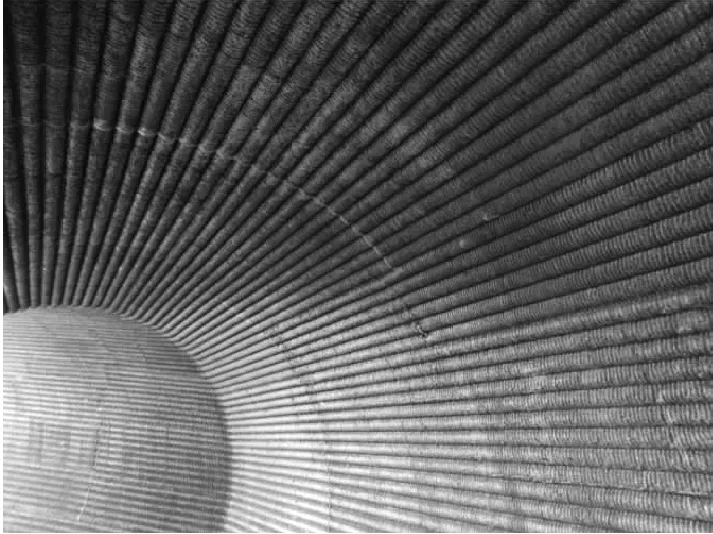

為了提高煙道使用壽命,保證鍋爐安全平穩運行,可在煙道的內表面進行特殊的處理即用鎳基焊絲(INCONEL625)進行表面堆焊。該技術是在普通低碳鋼表面堆焊鎳基合金1.6~2.5 mm(見圖4、圖5),其合金層在870 ℃下裸露16 000 h后的高溫非比例延伸強度為435 MPa(遠大于受熱管常溫非比例延伸強度:245 MPa),延伸率30%,布氏硬度≤220 HB, 可隔離受熱管與外界的煙塵,具有抗腐蝕、抗氧化、耐高溫、延展性好、抗沖蝕性強的特點,對煙道壽命有明顯的提升效果。

圖4 堆焊試樣

煙道的設計參數根據鍋爐系統設計的要求進行提高,按鍋爐要求做相應的修改,制作、監檢等環節都按鍋爐規范進行。

爐口處拐點以上的煙道傾斜布置,鍋爐運行時,易發生汽水分層現象,在部分煙道加裝不銹鋼的螺旋擾流板,以改善傳熱效果,盡量減少爆管現象的發生。

圖5 煙道堆焊成品

汽化冷卻煙道體積龐大,屬于鍋爐類特種設備,各段均整體安裝,設計時配合考慮煙道在業主廠房內的安裝和更換通道。

增配1臺汽包,其內徑2.4 m,直段長8 m,其水容積滿足不補充新水可煉一爐鋼的要求,因事故斷水時保證AOD爐冶煉順利結束和安全停爐;其次,內部蒸汽分離裝置要充分分離汽包內的汽水化合物,保證蒸汽品質;第三,汽包內設有給水分配裝置,高壓強制循環的下降管增設防旋渦裝置。

汽包額定工作壓力1.6 MPa,額定工作溫度204 ℃。為確保安全,在汽包上設置安全閥二套、緊急放散閥組一套及相應的排汽消聲器,當系統超壓時進行緊急排放,以保系統安全。

按系統配置需要,增設泵組、除氧器、排污擴容器、加藥裝置取樣冷卻器、閥組等相關設施。

1.3.2 系統改造優化

汽化冷卻系統的結構設計和參數設計等,都影響著鍋爐效率、鍋爐安全經濟運行水平以及環境污染。為了進一步提高鍋爐熱效率,降低鍋爐系統設備造價,提高鍋爐的運行自動化水平,優化鍋爐及其輔助設備的運行可靠性,降溫除塵減少對環境的污染,根據90噸 AOD爐汽化冷卻煙道的設計條件及參數,建立受熱面的煙氣側及汽水側流程和汽水循環模型等,按照標準《鍋爐機組熱力計算標準方法》(1973年)計算鍋爐受熱面,煙氣傳熱等。依據結果,優化鍋爐受熱面的布置、鍋爐蒸汽參數,調節煙氣動力等。

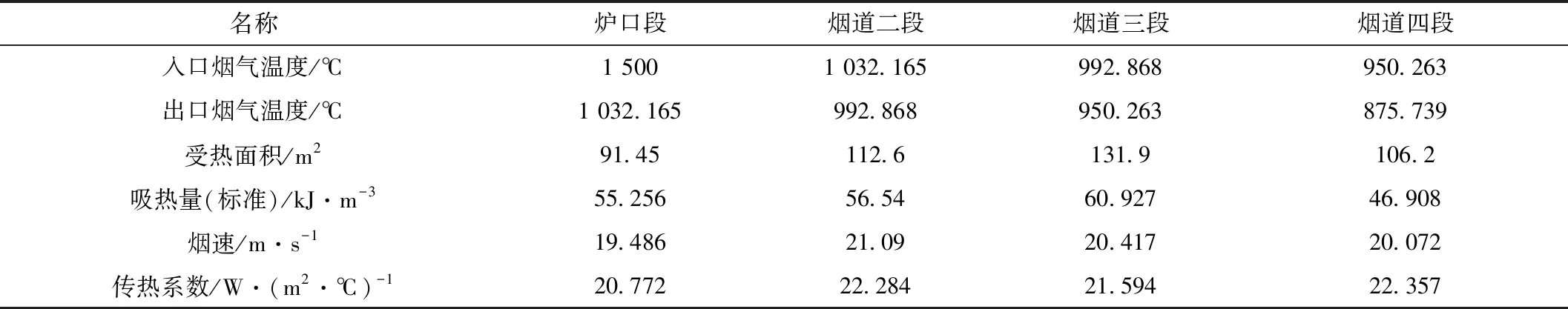

設計計算鍋爐受熱面及進行熱力計算,相關結果見圖6及表1。

圖6 熱力計算示意圖

表1 各分段熱力計算匯總表

熱力計算作為汽水和煙氣動力計算、煙氣阻力計算、設備強度計算等的基礎,必須嚴格計算,不能僅憑感覺、經驗或按路由方便,在沒有基礎數據支持的基礎上,隨意布置循環管路系統,這將導致管路負荷不合理,可能引發事故。

為了優化系統,本系統采用我公司自主研發的余熱鍋爐復合式自動循環系統發明專利技術,本技術根據AOD爐煙氣的初始工況選用最安全經濟的熱水循環泵,隨工況變化運行,可達到節約運行成本和增加系統產汽量的目的。

以此技術應用的本案90T AOD爐余熱鍋爐(高溫段煙道部分)為例,相比常規的設計,平均產汽量增加約1.5 t/h,平均電耗節約50 kW/h,按設備年工作330天,蒸汽單價100元/t,電價0.85元/(kW·h)計算,年收益增加約150萬。

1.3.3 優化后的汽水系統簡介

1) 給水系統

由煉鋼軟水站送來的軟水接入軟水箱,由軟水泵加壓送入除氧器,經除氧器除氧后,儲存在除氧水箱,除氧水由鍋爐給水泵加壓送入汽包。

2) 蒸汽系統

汽包內的鍋水經下降管分配至各段煙道,被加熱變為汽水混合物后進入汽包進行分離,分離后的水通過下降管再次進入煙道進行循環。由于汽化冷卻煙道產生的蒸汽是間斷的,并且蒸汽量也在不斷變化,如果直接送入管網將使管網的壓力產生波動,影響用戶的正常使用。因此,為了使余熱鍋爐產生的蒸汽連續穩定地送入管網,減少對管網的沖擊,系統設變壓式蓄熱器。余熱鍋爐所產蒸汽與蓄熱器并網,經蓄熱器后送至廠區管網供用戶使用。

3) 排污系統

為保證余熱鍋爐安全運行,采用連續排污系統來控制爐水堿度及含鹽量。連續排污水送入連續排污擴容器,減溫降壓后分離出的二次蒸汽送入除氧器,廢熱水則排入排污降溫池,經冷卻后排入下水管道。

2 汽化冷卻煙道的技術優勢

2.1 節水效果

我國是全球人均水資源最貧乏的國家之一,該煙道對比水冷煙道而言,節水效果明顯。水冷煙道系統只能利用水的進出口的溫差焓差帶走熱量,汽化冷卻系統利用的是水的汽化焓熱,在帶走同量的熱量下,汽化冷卻系統耗水量僅為水冷系統的4%左右。

2.2 汽化冷卻系統熱效率

該汽化冷卻系統改變了環保設備只見投入不見產出的現狀,最大限度將高溫煙氣余熱回收,鍋爐系統產生壓力為1.6 MPa的蒸汽,投產后實際產量平均約16.5 t/h, 按設備年工作330天,蒸汽單價100元/t計算,鋼廠年收益增加一千余萬元,正常生產條件下,一年左右就可以收回投資。

2.3 汽化冷卻系統安全性

汽化冷卻系統安全性較水冷系統有了較大提高,設置了安全閥等種種附屬設備設施,確保系統運行安全可靠。

3 結 論

本設計力求降本增效,為不銹鋼企業效益提升尋找到一條可行之路,尤其適合建廠較早的不銹鋼企業,其設備大多采用水冷系統,能耗較大,結合其工廠的特點,做此余熱鍋爐改造,可節能降耗,滿足市場要求,提升自身競爭力。