特鋼廠的連鑄工序信息化系統(tǒng)研究

方 煒,李波毅

(新余鋼鐵股份有限公司,江西 新余 338001)

1 引 言

連鑄作為鋼水澆注的其中一種方法,具有簡(jiǎn)化生產(chǎn)工藝、提高鋼坯質(zhì)量、降低工人勞動(dòng)強(qiáng)度等特點(diǎn),因此成為鋼水澆注的主要方法。連鑄過(guò)程的主要環(huán)節(jié)為:鋼包運(yùn)至回轉(zhuǎn)臺(tái),處于澆注位置后,將鋼水注入中間包,中間包分配鋼水至各個(gè)結(jié)晶器,鑄件成形并迅速凝固結(jié)晶,最后通過(guò)拉矯機(jī)與結(jié)晶振動(dòng)裝置共同作用,將結(jié)晶器內(nèi)的鑄件拉出。

連鑄過(guò)程的規(guī)范化,合理化對(duì)產(chǎn)品質(zhì)量起著不可忽略的作用,隨著社會(huì)對(duì)鋼材質(zhì)量要求不斷提高,這就對(duì)鋼鐵企業(yè)連鑄過(guò)程的信息化、智能化提出了更高的要求。因此有必要針對(duì)連鑄過(guò)程信息化、智能化開(kāi)展全面研究。

杜強(qiáng)[1]概述了某煉鋼廠連鑄過(guò)程控制系統(tǒng),該控制系統(tǒng)提高了鑄坯質(zhì)量,使得生產(chǎn)治理更加方便,增強(qiáng)了產(chǎn)品的競(jìng)爭(zhēng)力。潘渤[2]介紹了典型連鑄過(guò)程控制計(jì)算機(jī)系統(tǒng)的具體實(shí)施,實(shí)現(xiàn)了連鑄生產(chǎn)過(guò)程的全程自動(dòng)控制和對(duì)生產(chǎn)數(shù)據(jù)的全程監(jiān)視。馬湧[3]探討了基于機(jī)器學(xué)習(xí)計(jì)算的煉鋼-連鑄調(diào)度方法涉及的主要研究?jī)?nèi)容,并提出了一種集成算法框架,實(shí)現(xiàn)了調(diào)度過(guò)程智能化尋優(yōu)。Atighehchian[4]針對(duì)煉鋼-連鑄生產(chǎn)調(diào)度問(wèn)題,將蟻群優(yōu)化和非線性優(yōu)化方法相結(jié)合,開(kāi)發(fā)了一種新型的迭代算法。龐新富[5]將人機(jī)協(xié)調(diào)、四維一體的綜合集成方案應(yīng)用到某鋼鐵企業(yè)的煉鋼連鑄調(diào)度系統(tǒng)中,得到了很好的應(yīng)用效果。唐秋華[6]以準(zhǔn)時(shí)制生產(chǎn)方式煉鋼-連鑄調(diào)度問(wèn)題為對(duì)象,提出了基于最小松弛時(shí)間的調(diào)度規(guī)則的調(diào)度模型。Jiang[7]為解決現(xiàn)代鋼鐵企業(yè)計(jì)劃調(diào)度的關(guān)鍵模塊—煉鋼-連鑄調(diào)度問(wèn)題,提出一種基于數(shù)據(jù)的進(jìn)化算法,數(shù)值結(jié)果表明,其對(duì)于解決實(shí)際煉鋼-連鑄調(diào)度問(wèn)題是有效的。錢(qián)亮[8]介紹了中冶連鑄自主開(kāi)發(fā)的連鑄二級(jí)系統(tǒng),此系統(tǒng)以信息系統(tǒng)為導(dǎo)向,實(shí)現(xiàn)對(duì)連鑄生產(chǎn)過(guò)程的管理和控制。蔡娥[9]開(kāi)發(fā)了連鑄結(jié)晶器專(zhuān)家系統(tǒng),該系統(tǒng)能有效防止黏結(jié)漏鋼事故發(fā)生,同時(shí)幫助觀測(cè)結(jié)晶器工藝參數(shù)的異常狀況,提高鑄坯質(zhì)量。韓傳基[10]詳細(xì)介紹了中冶連鑄自主研發(fā)的鑄坯質(zhì)量判定系統(tǒng),包括其功能,原理以及特點(diǎn),該系統(tǒng)在萊鋼成功運(yùn)用。柯磊[11]將容易影響鑄坯質(zhì)量的各個(gè)鑄機(jī)參數(shù)進(jìn)行實(shí)時(shí)監(jiān)視,將監(jiān)視結(jié)果以缺陷發(fā)生概率的形式反映到鑄流和鑄坯上,實(shí)現(xiàn)鑄流質(zhì)量的在線預(yù)測(cè)以及鑄坯質(zhì)量預(yù)測(cè),且鑄坯判定準(zhǔn)確率高達(dá)90.6%。高仲[12]詳細(xì)介紹了鑄坯質(zhì)量判定與產(chǎn)品質(zhì)量診斷系統(tǒng),其主要包括4個(gè)核心模塊:數(shù)據(jù)采集,質(zhì)量事件觸發(fā),質(zhì)量跟蹤和鑄坯質(zhì)量判定,該系統(tǒng)實(shí)現(xiàn)了鑄坯質(zhì)量參數(shù)全線跟蹤,在線監(jiān)視異常信息,判定鑄坯質(zhì)量等級(jí)等功能。李瑞生[13]針對(duì)CSP連鑄機(jī)的二級(jí)原系統(tǒng)在使用過(guò)程中所出現(xiàn)的問(wèn)題,并考慮到后續(xù)信息化、自動(dòng)化系統(tǒng)的建立,對(duì)傳統(tǒng)連鑄二級(jí)系統(tǒng)功能進(jìn)行了擴(kuò)展和創(chuàng)新。劉延偉[14]針對(duì)爐號(hào)匹配通過(guò)手動(dòng)完成的問(wèn)題,對(duì)連鑄二級(jí)系統(tǒng)進(jìn)行升級(jí)改造,采用TCP/IP通信協(xié)議,開(kāi)發(fā)程序自動(dòng)獲取煉鋼系統(tǒng)MES中的數(shù)據(jù),實(shí)現(xiàn)二級(jí)系統(tǒng)爐號(hào)自動(dòng)匹配。王彥祥[15]分析了連鑄板坯質(zhì)量數(shù)據(jù)庫(kù)在解決三煉鋼板坯連鑄質(zhì)量問(wèn)題,以及實(shí)現(xiàn)連鑄質(zhì)量控制數(shù)字化和信息化中所發(fā)揮的重要作用。彭愛(ài)輝[16]介紹了連鑄二級(jí)系統(tǒng)在唐鋼中厚板的應(yīng)用,實(shí)現(xiàn)了企業(yè)信息化目標(biāo)中的重要環(huán)節(jié)。以上研究所提到的連鑄過(guò)程控制系統(tǒng)、煉鋼連鑄調(diào)度系統(tǒng)以及鑄坯質(zhì)量判定與產(chǎn)品質(zhì)量診斷系統(tǒng)均是通過(guò)建立連鑄過(guò)程信息化系統(tǒng)的基礎(chǔ)上所完成的,表明實(shí)現(xiàn)連鑄過(guò)程中信息化是實(shí)現(xiàn)連鑄過(guò)程調(diào)度以及連鑄過(guò)程自動(dòng)控制的必要前提。

因此,本文以某鋼廠50 t電弧爐煉鋼流程連鑄工序?yàn)檠芯繉?duì)象,以實(shí)際生產(chǎn)情況為基礎(chǔ),利用現(xiàn)場(chǎng)PLC點(diǎn)位信息,采用KepServer、Microsoft SQL Server 2012數(shù)據(jù)庫(kù)、Visual Studio 2013等軟件進(jìn)行數(shù)據(jù)保存與軟件開(kāi)發(fā),開(kāi)發(fā)基于PLC信號(hào)采集的連鑄過(guò)程信息化系統(tǒng),該系統(tǒng)能將連鑄爐號(hào)與連鑄澆注過(guò)程中的數(shù)據(jù)進(jìn)行自動(dòng)匹配,為工作人員提供連鑄過(guò)程實(shí)時(shí)數(shù)據(jù)顯示以及連鑄過(guò)程信息查詢匯總等功能,實(shí)現(xiàn)連鑄過(guò)程信息化,為連鑄過(guò)程智能化自動(dòng)控制以及連鑄工程工藝指導(dǎo)奠定前期基礎(chǔ)。

2 鋼廠介紹

2.1 鋼廠基本條件介紹

某鋼廠現(xiàn)有1臺(tái)50 t電弧爐、2臺(tái)50 t精煉爐、1臺(tái)VD爐、1臺(tái)連鑄機(jī)、1臺(tái)模鑄機(jī),其主要冶煉流程包含了電弧爐(EAF)-精煉爐(LF,VD)-連鑄(CC)。基于目前鋼鐵行業(yè)高質(zhì)量發(fā)展理念和鋼鐵工業(yè)創(chuàng)新的綠色化和智能化的兩大主題,該鋼廠針對(duì)連鑄過(guò)程生產(chǎn)線及配套設(shè)施,致力于開(kāi)發(fā)連鑄過(guò)程信息化系統(tǒng),實(shí)現(xiàn)連鑄過(guò)程中生產(chǎn)數(shù)據(jù)的信息收集及匯總。

2.2 連鑄自動(dòng)化條件

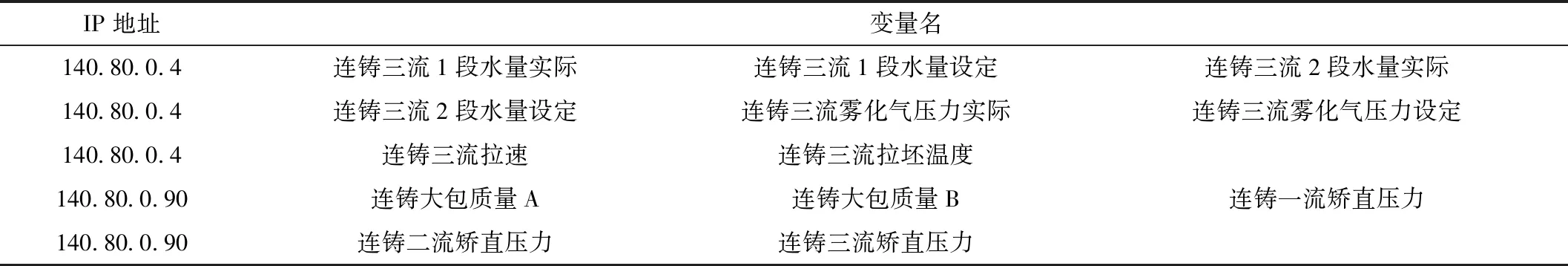

在硬件方面,鋼廠選擇性能良好的Dell-poweredge-t440作為服務(wù)器,配備Win server-2016操作系統(tǒng),處理器選擇Intel?Xeon?Sliver 4210R CPU @ 2.40GHz,運(yùn)行內(nèi)存為64GB。生產(chǎn)現(xiàn)場(chǎng)的S7-300PLC均采用CP343以太網(wǎng)通信模塊,配置固定IP地址為172.16.46.202的服務(wù)器。連鑄工位共具有5個(gè)IP地址,分別是140.80.0.1、140.80.0.2、140.80.0.3、140.80.0.4以及140.80.0.90。其中140.80.0.1地址中有連鑄結(jié)晶器以及連鑄溫度等點(diǎn)位信息。140.80.0.2、140.80.0.3、140.80.0.4地址分別有連鑄一流、連鑄二流以及連鑄三流各點(diǎn)位信息。140.80.0.90地址具有連鑄大包質(zhì)量A、連鑄大包質(zhì)量B以及連鑄各流矯正壓力等點(diǎn)位信息。

某鋼廠連鑄工位根據(jù)目前所擁有的工藝參數(shù)點(diǎn)位,可以獲取各流進(jìn)出口溫差、冷卻水流量、連鑄拉坯溫度、矯直壓力、以及大包質(zhì)量等連鑄澆注過(guò)程數(shù)據(jù)。但是,諸如連鑄爐號(hào),連鑄爐次時(shí)間等數(shù)據(jù)因PLC點(diǎn)位缺乏,無(wú)法通過(guò)PLC自動(dòng)采集的方式獲取,使得所采集到的連鑄澆注過(guò)程數(shù)據(jù)無(wú)法與連鑄爐號(hào)進(jìn)行一一對(duì)應(yīng),成為無(wú)法建立連鑄過(guò)程信息化系統(tǒng)的重要因素。

3 爐號(hào)信息自動(dòng)匹配研究

本文基于以上提出的問(wèn)題,將某鋼廠連鑄工序作為研究對(duì)象,結(jié)合實(shí)際生產(chǎn)情況,以連鑄澆注過(guò)程鋼包重量變化情況為依據(jù)(連鑄爐號(hào)的執(zhí)行周期是從鋼包放置于回轉(zhuǎn)臺(tái)到鋼包澆注完成的全部時(shí)間,在連鑄爐次澆注過(guò)程中,鋼包中的鋼水會(huì)逐漸流出,導(dǎo)致鋼包重量減小)進(jìn)行邏輯判斷,實(shí)現(xiàn)連鑄爐號(hào)自動(dòng)識(shí)別,將連鑄澆注過(guò)程數(shù)據(jù)與連鑄爐號(hào)進(jìn)行正確匹配。

用已有PLC信號(hào)“大包質(zhì)量A”“大包質(zhì)量B”識(shí)別重量變化情況判斷當(dāng)前連鑄爐號(hào),把整個(gè)過(guò)程分為“開(kāi)澆準(zhǔn)備完成”“正在開(kāi)澆”“開(kāi)澆完成”“停澆準(zhǔn)備完成”“正在停澆”“未開(kāi)始”六個(gè)過(guò)程,具體邏輯關(guān)系如下:

(1)開(kāi)澆準(zhǔn)備完成:當(dāng)冶煉狀態(tài)為“未開(kāi)始”時(shí),系統(tǒng)周期性掃描“大包質(zhì)量A”與“大包質(zhì)量B”P(pán)LC數(shù)據(jù)信息;當(dāng)“大包質(zhì)量A”>60 t時(shí),連鑄進(jìn)入“開(kāi)澆準(zhǔn)備完成”狀態(tài),當(dāng)前澆注工位為A;當(dāng) “大包質(zhì)量B”>60噸時(shí),連鑄進(jìn)入“開(kāi)澆準(zhǔn)備完成”狀態(tài),當(dāng)前澆注工位為B。

(2)正在開(kāi)澆:當(dāng)連鑄狀態(tài)為“開(kāi)澆準(zhǔn)備完成”時(shí)(假設(shè)當(dāng)前澆注工位為A),系統(tǒng)周期性掃描“大包質(zhì)量A” PLC數(shù)據(jù)信息,當(dāng)澆注工位A的上一周期“大包質(zhì)量A”減去當(dāng)前周期的“大包質(zhì)量A”>0.1 t(100 kg)時(shí),連鑄進(jìn)入“正在開(kāi)澆”狀態(tài)。

(3)開(kāi)澆完成:當(dāng)連鑄的狀態(tài)為“正在開(kāi)澆”時(shí),向數(shù)據(jù)庫(kù)傳送連鑄澆注信息,首先在冶金數(shù)據(jù)庫(kù)中連鑄的信息表格中增加一行,由于現(xiàn)場(chǎng)并沒(méi)有采集連鑄爐號(hào)的信息點(diǎn)位,因此采取讀取冶煉計(jì)劃表中,大于上一個(gè)已完成的連鑄爐號(hào),并且工藝路線需要通過(guò)連鑄工序的爐號(hào),通過(guò)此方式對(duì)當(dāng)前連鑄澆注爐號(hào)進(jìn)行判斷,此外,連鑄爐次開(kāi)澆時(shí)間取當(dāng)前系統(tǒng)時(shí)間,到達(dá)溫度、到達(dá)質(zhì)量、連鑄澆次號(hào)、鋼包號(hào)、連鑄澆注工位等信息也可與正確的連鑄爐號(hào)相匹配,將上述信息保存于數(shù)據(jù)庫(kù)中,同時(shí)連鑄進(jìn)入“開(kāi)澆完成”狀態(tài)。

(4)停澆準(zhǔn)備完成:當(dāng)連鑄的狀態(tài)為“開(kāi)澆完成”時(shí),掃描“大包質(zhì)量A” PLC數(shù)據(jù)信息,當(dāng)“大包質(zhì)量A”<40 t時(shí),連鑄進(jìn)入“停澆準(zhǔn)備完成”狀態(tài)。

(5)正在停澆:當(dāng)連鑄的狀態(tài)為“停澆準(zhǔn)備完成”時(shí),系統(tǒng)周期性掃描“大包質(zhì)量A” PLC數(shù)據(jù)信息,當(dāng)澆注工位A的上一周期的“大包質(zhì)量A”減去當(dāng)前周期的“大包質(zhì)量A”<0.1 t(100 kg)時(shí),說(shuō)明此時(shí)有可能已經(jīng)連鑄澆注爐次已經(jīng)停止,連續(xù)掃描“大包質(zhì)量A” PLC數(shù)據(jù)信息,當(dāng)這個(gè)變量的值超過(guò)三次及以上時(shí),連鑄進(jìn)入 “正在停澆”狀態(tài)。

(6)未開(kāi)始:當(dāng)連鑄的狀態(tài)為“正在停澆”時(shí),再次向數(shù)據(jù)庫(kù)傳送連鑄澆注信息,連鑄停澆時(shí)間為當(dāng)前系統(tǒng)時(shí)間,連鑄澆注完成時(shí)的鋼包質(zhì)量以及連鑄澆注質(zhì)量等信息也可與正確的連鑄爐號(hào)相匹配。將上述信息保存于數(shù)據(jù)庫(kù)中,此時(shí)這一連鑄澆注爐次已經(jīng)全部澆注完成,連鑄進(jìn)入“未開(kāi)始”狀態(tài)。

4 連鑄過(guò)程信息化系統(tǒng)建立

建立連鑄過(guò)程信息化系統(tǒng)所使用的軟件為KepServer、Visual Studio 2013、Microsoft SQL Server 2012數(shù)據(jù)庫(kù)。KepServer充當(dāng)OPC Server測(cè)試上位機(jī)與PLC的通信,實(shí)現(xiàn)精確通信和快速設(shè)置,并提供卓越的互用性。Microsoft Visual Studio 2013是微軟公司提供集成C、C++和C#等多種語(yǔ)言的開(kāi)發(fā)環(huán)境,它能為許多日常開(kāi)發(fā)或維護(hù)任務(wù)提供更加便捷的支持。Microsoft SQL Server 2012數(shù)據(jù)庫(kù)具有可擴(kuò)展性好、集成度高、可視化好等優(yōu)點(diǎn),方便用戶進(jìn)行檢索、新增、修改、分析等操作。

4.1 通信模塊建立

根據(jù)現(xiàn)有的PLC數(shù)據(jù)點(diǎn)位(見(jiàn)表1),利用數(shù)據(jù)采集軟件KepServer以及Visual Studio 2013自主開(kāi)發(fā)的通信模塊對(duì)連鑄過(guò)程數(shù)據(jù)進(jìn)行收集并存放于SQL數(shù)據(jù)庫(kù)特定表格中,建立連鑄過(guò)程工藝數(shù)據(jù)庫(kù),為連鑄過(guò)程信息化系統(tǒng)提供數(shù)據(jù)服務(wù)和支撐。

表1 PLC點(diǎn)位IP地址以及變量名

續(xù)表

4.2 連鑄過(guò)程信息化系統(tǒng)建立

基于建立的連鑄過(guò)程工藝數(shù)據(jù)庫(kù),利用Visual Studio 2013編程工具開(kāi)發(fā)連鑄過(guò)程信息化系統(tǒng)。連鑄過(guò)程信息化系統(tǒng)分為三大模塊:分別是連鑄工序界面模塊、連鑄實(shí)時(shí)數(shù)據(jù)模塊、連鑄信息查詢模塊,并采用Microsoft SQL Server 2012數(shù)據(jù)庫(kù)進(jìn)行數(shù)據(jù)保存與修改,對(duì)連鑄過(guò)程數(shù)據(jù)進(jìn)行管理。

5 系統(tǒng)介紹

5.1 連鑄工序界面

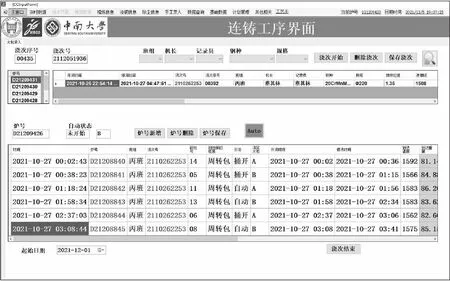

連鑄工序界面是連鑄信息化系統(tǒng)最主要的部分,也是上文提出的連鑄爐號(hào)信息自動(dòng)匹配研究的成果展示。在連鑄工序界面,操作人員通過(guò)下拉選項(xiàng)卡確定連鑄澆注基本信息后,只需點(diǎn)擊澆注開(kāi)始按鈕,就可在界面上方自動(dòng)生成澆注信息行,并保存于數(shù)據(jù)庫(kù)中。同時(shí),通信程序中連鑄爐號(hào)的判斷邏輯開(kāi)始執(zhí)行,實(shí)現(xiàn)連鑄爐號(hào)自動(dòng)新增以及連鑄爐號(hào)信息自動(dòng)匹配功能,并將這一連鑄澆次號(hào)所澆注的所有連鑄爐號(hào)信息顯示在下方區(qū)域,直至操作人員點(diǎn)擊澆次結(jié)束按鈕。

連鑄工序界面分為上下兩個(gè)區(qū)域,上方區(qū)域顯示連鑄澆次信息,具體包括連鑄澆次開(kāi)澆時(shí)間、連鑄澆次停澆時(shí)間、連鑄澆次號(hào)、澆注的鋼種、規(guī)格以及在連鑄澆注的過(guò)程參數(shù),如各結(jié)晶器過(guò)鋼量、各流電流以及頻率。下方區(qū)域顯示連鑄澆注各爐次信息,具體包括連鑄澆注爐號(hào)、連鑄鋼包號(hào)以及新舊程度、澆注位置、澆注時(shí)間、鋼包到達(dá)溫度以及質(zhì)量 、完成澆注后鋼包質(zhì)量、各流平均拉速以及標(biāo)準(zhǔn)差。具體界面如圖1所示。

圖1 連鑄工序界面

5.2 連鑄實(shí)時(shí)數(shù)據(jù)界面

連鑄實(shí)時(shí)數(shù)據(jù)界面通過(guò)周期性讀取數(shù)據(jù)庫(kù)中保存的連鑄過(guò)程數(shù)據(jù),實(shí)時(shí)顯示在當(dāng)前界面上。其界面信息包括:連鑄爐號(hào)、連鑄鋼種、連鑄鋼水溫度、大包質(zhì)量A、大包質(zhì)量B、各流在不同分段的冷卻水流量、結(jié)晶器進(jìn)水總壓力以及進(jìn)水溫度、二次冷卻水進(jìn)水總壓力、設(shè)備冷卻水進(jìn)水總壓力、二冷霧化氣總管壓力、各流拉速,進(jìn)出口溫差,結(jié)晶器水量及出口溫度、振動(dòng)頻率以及矯正壓力等數(shù)據(jù)。這些實(shí)時(shí)顯示的連鑄過(guò)程數(shù)據(jù),方便工作人員判斷連鑄澆注進(jìn)程,實(shí)時(shí)監(jiān)控連鑄機(jī)狀態(tài),從而起到了預(yù)警作用。具體界面如2圖所示。

圖2 連鑄實(shí)時(shí)數(shù)據(jù)界面

5.3 連鑄信息查詢界面

連鑄查詢界面為工作人員提供兩種查詢方式即按日期查詢與按澆次號(hào)查詢,將數(shù)據(jù)庫(kù)中所有保存的數(shù)據(jù)進(jìn)行篩選,將結(jié)果顯示在此界面中,可分別顯示澆次號(hào)信息查詢結(jié)果與爐次信息查詢結(jié)果。其中,爐次信息查詢結(jié)果不僅可顯示連鑄澆次開(kāi)澆時(shí)間、連鑄澆次停澆時(shí)間、連鑄澆次號(hào)等基本信息,還可以對(duì)班組工作效率做出評(píng)定,顯示自動(dòng)控制率、鋁損率、收得率等匯總信息。工作人員可點(diǎn)擊導(dǎo)出按鈕進(jìn)行數(shù)據(jù)導(dǎo)出,實(shí)現(xiàn)無(wú)紙化連鑄澆注過(guò)程記錄。具體界面如圖3所示。

圖3 連鑄查詢界面

6 結(jié) 論

本文基于某鋼廠連鑄工位目前所擁有的工藝參數(shù)點(diǎn)位,建立連鑄過(guò)程工藝數(shù)據(jù)庫(kù),使用Microsoft SQL Server 2012數(shù)據(jù)庫(kù)軟件以及Visual Studio 2013編程工具,開(kāi)發(fā)了基于PLC信號(hào)采集的連鑄過(guò)程信息化系統(tǒng),具體結(jié)論如下:

(1)針對(duì)電弧爐煉鋼過(guò)程連鑄工位處采集到的連鑄澆注過(guò)程數(shù)據(jù)無(wú)法與連鑄爐號(hào)進(jìn)行正確匹配的問(wèn)題進(jìn)行研究,提出了利用現(xiàn)有“大包質(zhì)量A”“大包質(zhì)量B”點(diǎn)位的數(shù)據(jù)進(jìn)行邏輯判斷,實(shí)現(xiàn)了連鑄爐號(hào)自增與連鑄爐號(hào)信息自動(dòng)匹配的功能,為建立連鑄過(guò)程信息化系統(tǒng)奠定了基礎(chǔ)。

(2)使用PLC數(shù)據(jù)采集技術(shù)、Microsoft SQL Server 2012數(shù)據(jù)庫(kù)工具、Visual Studio 2013開(kāi)發(fā)工具建立連鑄過(guò)程信息化系統(tǒng),對(duì)連鑄過(guò)程數(shù)據(jù)進(jìn)行信息整合與匯總,實(shí)現(xiàn)連鑄過(guò)程的信息化。系統(tǒng)功能包括:連鑄工序界面模塊、連鑄實(shí)時(shí)數(shù)據(jù)模塊、連鑄信息查詢模塊。所開(kāi)發(fā)的系統(tǒng)已在工廠在線運(yùn)行,且應(yīng)用效果較好。