全鋼子午線輪胎硫化膠邊的原因分析及解決措施

胡藤花,姚峰轉

[中策橡膠(建德)有限公司,浙江 杭州 311607]

隨著我國經濟的發展,汽車的需求量日益增大,客戶對與汽車安全性能直接相關的輪胎質量也提出越來越高的要求。輪胎不僅應具有良好的舒適性和安全性,滿足低滾動阻力和低油耗等綠色環保的要求,同時還要兼顧外觀質量。硫化膠邊是全鋼子午線輪胎生產過程中常見的一種外觀缺陷。對成品輪胎進行割膠邊處理操作不僅增加輪胎生產成本,還增大產品使用過程中的早期損壞風險,對輪胎的承載性能和安全性能產生一定不利影響。全鋼子午線輪胎結構比較復雜,生產過程中受各種不穩定因素影響較大,而改善硫化膠邊問題一直是我公司提升輪胎外觀質量的一個重點管理項目。本工作分析全鋼子午線輪胎硫化膠邊的產生原因,并提出相應解決措施。

1 輪胎硫化膠邊問題

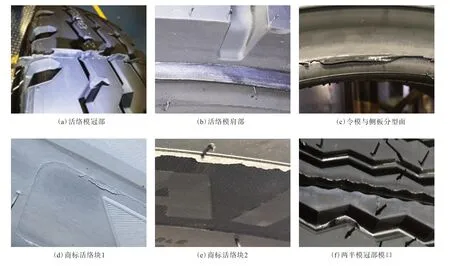

全鋼子午線輪胎因模具設計形式不同,實際硫化膠邊產生的部位不一,常見情況如圖1所示。采用活絡模生產的輪胎硫化膠邊以冠部花紋塊膠邊、胎肩膠邊和令模模縫膠邊為主,而采用兩半模生產的輪胎以模口膠邊和令模膠邊為主。

圖1 輪胎各部位膠邊示意

2 原因分析及常規改善措施

研究發現,影響全鋼子午線輪胎硫化膠邊產生的強相關因素包括胎坯設計尺寸與模具匹配度、模具精度和裝配精度及硫化工藝和設備。

2.1 胎坯尺寸或形狀與模具匹配度

2.1.1 原因分析

(1)胎坯尺寸與模具尺寸匹配度不佳。

(2)胎坯形狀不合理,肩部曲線及材料分布設計與活絡模塊動作軌跡不匹配[1]。

2.1.2 改善措施

(1)針對胎坯尺寸與模具尺寸的匹配度,可以通過模壓試驗進行確認。模壓試驗即在硫化機程控氣源關閉的情況下,胎坯內按標準充定型氣源后進行合模,合模到位后硫化程序不啟動,進行開模操作,查看胎坯在零壓狀態下膠邊的產生情況。在零壓狀態下開模后,胎坯在模具各分型面如有明顯膠邊,則需要對應調整胎坯的結構設計施工參數,應重點考慮胎坯外輪廓周長(徑向方向)與模具外輪廓周長的比例及胎坯外圓周長(圓周方向)與模具內圓周長的比例,二者的經驗比值分別為0.995和0.965。

(2)嚴格執行胎坯形狀及重點參數的標準。確定胎坯左右肩部周長差值(≤5 mm)和成型鼓充氣前后因內腔壓力釋放導致的胎坯周長差值(≤15 mm)標準;控制胎坯肩部材料尺寸變化;嚴格控制胎面延展率(R16及以下系列產品延展率為9%~10%,R16以上系列產品延展率為10%~13%);控制胎肩左右對稱度和胎面寬度,從而達到控制固定位置的材料厚度及圓周方向尺寸的目的,使胎坯冠部整體形狀與活絡模塊動作軌跡盡可能趨于一致。

2.2 模具分型面設計和裝配精度

2.2.1 原因分析

(1)活絡模塊與側板間隙設計不合理,導致分型面間隙不能滿足生產需要。

(2)模具裝配精度不達標,或模具組裝完成后預加載量(模具調節環與導環之間的間距)不在標準要求范圍內。

2.2.2 改善措施

(1)針對模具分型面設計問題,可通過增設溢膠槽增大膠邊的寬度和厚度,從而避免因分型面膠邊薄而寬不易修理或容易粘模的現象;根據模具使用年限進行相應的分型面改造,增設導膠槽,實現模具的自清潔[1]。

(2)模具組裝前應仔細檢查模具表面清潔度、檢查并清理花紋塊之間或側板分型面污垢;同一廠家、同一模號的模具對應整套組裝,避免不同廠家模具混裝造成組裝型腔較差現象發生;模具裝配過程中花塊按拼接順序組裝、花紋塊合攏后使用塞尺進行間隙測量,需要根據工藝要求進行縫隙調整,盡量保證各縫隙尺寸一致;組裝完成后通過塞尺進行間隙評價,并進行預加載量調整,使模具精度滿足工藝標準要求[2]。

2.3 硫化工藝

2.3.1 原因分析

(1)硫化機合模力不足,造成模具不能有效合模,出現分型面間溢流膠邊。

(2)模具預加載量不足,合模力不能足夠加在中套上,使模具合模不能完全到位。

(3)硫化定型壓力(含一次定型壓力和二次定型壓力)過大及時間過長也會造成膠邊。

2.3.2 改善措施

(1)當輪胎肩部出現周向膠邊時,首先檢查硫化機合模力,當合模力不足時需按輪胎規格對應壓力標準進行調整。

(2)若合模力滿足工藝標準,需再進行模具預加載量檢查,若預加載量不足,須在中套上端增加墊片進行調整(墊片增加厚度根據膠邊厚度進行相應計算)。此類情況一般多在舊模具中發生,主要是由于減磨板磨損導致。

(3)硫化定型過程中,若定型壓力過大、時間過長,會使胎坯伸張、膨脹過大,造成膠邊產生[3]。因此需嚴格執行定型壓力標準,避免定型時間過長,以便有效排除膠囊與胎坯之間的空氣。根據生產經驗,采用活絡模硫化時二次定型壓力一般大于一次定型壓力,但這對兩半模生產不適用,目前我公司兩半模硫化一次、二次定型壓力無差異。

除考慮以上常規影響因素外,本工作還結合我公司AB型硫化機兩半模硫化膠邊問題,重點從硫化工藝標準設計及硫化機合模力管控方面進行輪胎膠邊產生原因試驗驗證及分析。

3 AB型硫化機兩半模合模力和硫化氮氣壓力對硫化膠邊的影響

3.1 合模力的理論計算

兩半模與活絡模合模力計算存在差異,兩半模合模力計算主要考慮模具內介質壓力在模具橫向分型面法向投影的合力[4],其計算公式為

式中:F為合模力,η為安全因數,取值范圍為1.05~1.15,常規取值1.1;Fh為模具內介質壓力在模具橫向分型面法向投影的合力;D為輪胎外直徑或輪胎模具內直徑;P為硫化介質最大壓力。

此次試驗選用公司正常生產的8.25R16和7.50R16兩個規格輪胎,按式(1)計算的合模力如表1所示。

表1 不同規格輪胎合模力理論計算結果

3.2 合模力和正硫化氮氣壓力的影響

8.25R16輪胎的試驗方案說明如下。

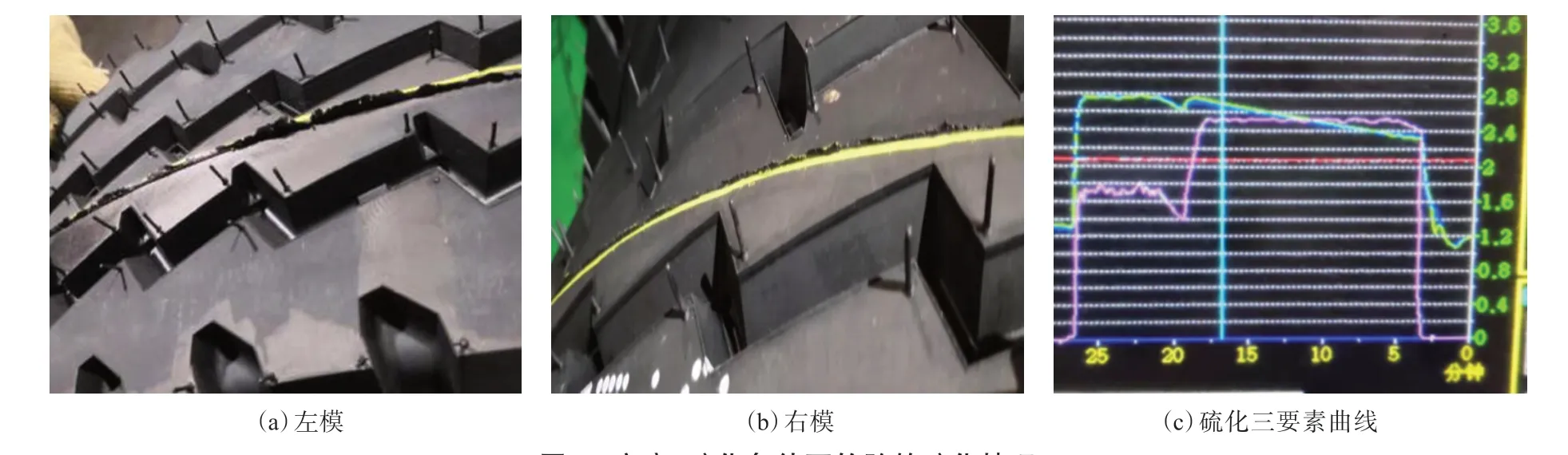

方案1:硫化工藝參數不做任何調整,現場執行的硫化機空模合模力為1 900 kN,正硫化階段氮氣壓力為(2.5±0.1) MPa,正硫化時對應合模力最大值為1 920 kN,輪胎硫化情況如圖2所示。

圖2 方案1硫化條件下輪胎的硫化情況

硫化膠邊產生情況為:左模冠部1/8周膠邊,膠邊厚度為0.2 mm,高度為3 mm;右模冠部1/4周膠邊,膠邊厚度為0.4 mm,高度為5 mm。

對輪胎進行割膠邊處理后,均能達到外觀管控標準要求。

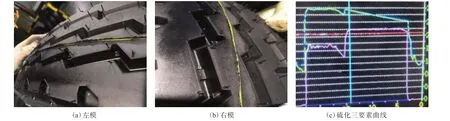

方案2:正硫化階段氮氣壓力為(2.5±0.1)MPa,調整左右模合模力至接近理論標準值1 630/1 680 kN(該機型合模力目前為手動調試,精度比電動調試差),正硫化時對應左右模合模力最大值為1 650/1 700 kN,輪胎硫化情況如圖3所示。

圖3 方案2硫化條件下輪胎的硫化情況

硫化膠邊產生情況為:左模冠部整周膠邊,膠邊厚度為2.0 mm,高度為88 mm;右模冠部3/4周膠邊,膠邊厚度為1.9 mm,高度為57 mm。

硫化膠邊嚴重超出外觀管控標準要求,即在(2.5± 0.1) MPa的正硫化壓力下,合模力理論標準值不能滿足生產需要。

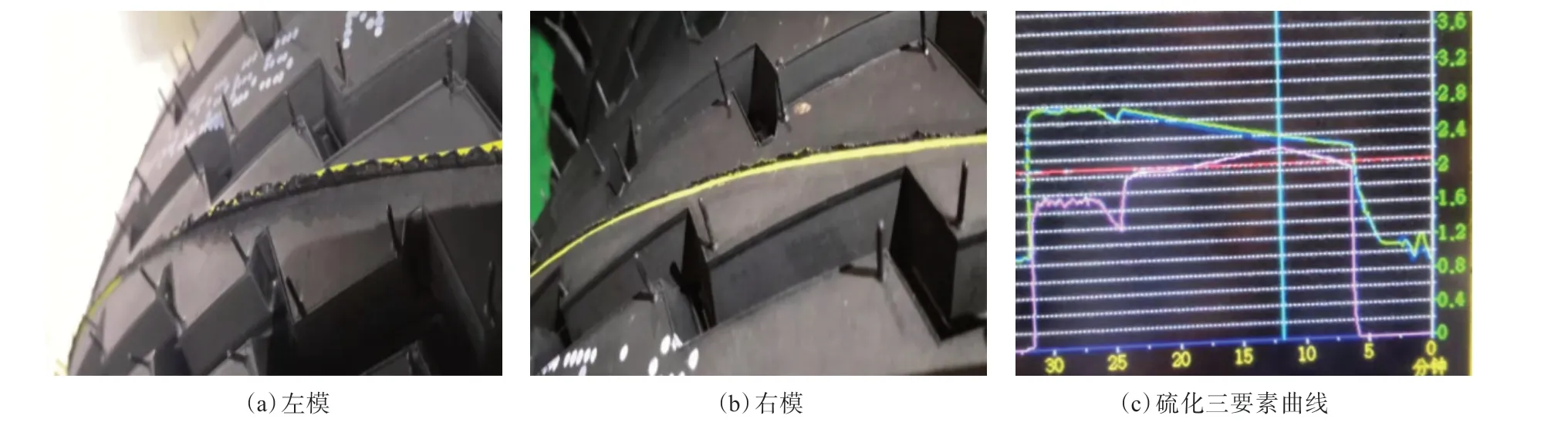

方案3:將正硫化氮氣壓力調整為(2.2±0.1)MPa,空模(零壓狀態)左右模合模力保持1 630/1 680 kN,正硫化時對應左右模合模力最大值為1 630/1 680 kN,輪胎硫化情況如圖4所示。

圖4 方案3硫化條件下輪胎的硫化情況

試驗結果表明,左、右模冠部均無膠邊。

方案4:保持正硫化氮氣壓力為(2.2±0.1)MPa,調整左右模合模力為1 530/1 530 kN,正硫化時對應左右模合模力最大值為1 530/1 530 kN,輪胎硫化情況如圖5所示。

圖5 方案4硫化條件下輪胎的硫化情況

硫化膠邊產生情況為:左模冠部1/6周膠邊,膠邊厚度為0.4 mm,高度為3 mm;右模冠部1/8周膠邊,膠邊厚度為0.3 mm,高度為2 mm。

硫化膠邊符合外觀管控標準要求。

方案5:保持正硫化氮氣壓力為(2.2±0.1)MPa,調整左右模合模力為1 450/1 450 kN,正硫化時對應左右模合模力最大值為1 460/1 450 kN,輪胎硫化情況如圖6所示。

圖6 方案5硫化條件下輪胎的硫化情況

硫化膠邊產生情況為:左模冠部1/2周膠邊,膠邊厚度為0.4 mm,高度為4.3 mm;右模冠部1/3周膠邊,膠邊厚度為0.3 mm,高度為3 mm。

硫化膠邊符合外觀管控標準要求,即在(2.2±0.1) MPa的正硫化氮氣壓力下,合模力理論標準值能滿足生產需要,考慮生產安全性,不建議合模力再降低。

3.3 硫化時間

在高溫高壓蒸汽保持時間、壓力不變的情況下,將正硫化氮氣壓力標準值由(2.5±0.1) MPa調整至(2.2±0.1) MPa,進行8.25R16 CR926輪胎硫化氣泡消失點及測溫對比試驗。結果表明,正硫化氮氣壓力調整前后輪胎硫化氣泡消失點時間和硫化程度均無明顯變化,因此硫化時間不做調整。

3.4 輪胎耐久性能

其他工藝參數不變,在正硫化氮氣壓力為(2.2±0.1) MPa、空模左右模合模力為1 630/1 680 kN、正硫化階段左右模合模力最大值為1 630/1 680 kN的條件下生產8.25R16成品輪胎,其耐久性能按照企業標準進行測試。試驗條件為:充氣壓力 770 kPa,標準負荷 1 800 kg,試驗速度 65 km·h-1,試驗通過時間 ≥107 h。結果表明,輪胎行駛107 h后,累計行駛里程為6 955 km,輪胎無損壞,符合企業標準要求。

4 結語

通過以上試驗研究發現,針對輪胎硫化膠邊問題,可采取調整胎坯設計尺寸與模具尺寸匹配度、模具精度及硫化工藝(定型壓力、定型時間、合模力)等常規措施。對于采用兩半模硫化的情況,正硫化氮氣壓力越高,對應的合模力越大,對設備負載穩定性的要求也越高,因此通過適當調低正硫化氮氣壓力不僅可直接改善硫化機合模力偏高和設備負荷較大的問題,還可以在確保輪胎性能滿足企業標準的前提下有效減少輪胎硫化膠邊。