碳五餾分對碳五石油樹脂物理性質的影響

裴張留

(寧波金海晨光化學股份有限公司,浙江 寧波 315000)

碳五(C5)石油樹脂在橡膠行業中主要用作增粘劑和軟化劑。在橡膠加工過程中,添加適量的C5石油樹脂,既能發揮軟化、增粘作用,又能獲得補強效果。C5石油樹脂用于丁基橡膠內胎生產,既不干擾橡膠硫化過程,又可降低內胎的永久變形,延長內胎使用壽命[1]。在輪胎胎面膠中加入C5石油樹脂,可以使膠料門尼粘度下降,改善膠料流動性,有利于降低輪胎的動態壓縮疲勞溫升,使輪胎在保持滾動阻力不變的基礎上,提高抗濕滑性能和抗冰滑性能[2]。C5石油樹脂還廣泛用于丁苯橡膠、順丁橡膠(BR)、鹵化丁基橡膠等的加工,可提高膠料的互粘性,保持硫化膠較高的力學強度[3-6]。在溴化丁基橡膠(BIIR)和BR中添加C5石油樹脂,制備BIIR/BR/C5復合鞋底材料能夠降低復合材料的門尼粘度,改善鞋底材料的加工性能,同時提高鞋底的抗濕滑和耐磨性能[7]。

由于原料C5餾分的成分復雜,各組分對C5石油樹脂性能的影響不同。本工作研究C5餾分中主要組分間戊二烯、異戊二烯和異戊烯的用量對C5石油樹脂軟化點和色度的影響,以期為合成高品質的C5石油樹脂產品提供參考。

1 實驗

1.1 主要原材料

C5餾分,中國石油化工股份有限公司鎮海煉化分公司提供;無水三氯化鋁(AlCl3),工業級,純度≥98.5%,浙江巨化化工礦業有限公司產品。

1.2 C5石油樹脂制備工藝

C5餾分是乙烯裂解裝置的副產品,餾程在30~70 ℃之間,成分比較復雜,包括多種雙烯烴、單烯烴和烷烴,經預處理,分離提純出間戊二烯、異戊二烯、異戊烯,剩余的烷烴和其他不活潑烯烴作為溶劑。將上述原料按不同配比加入反應釜,邊攪拌邊加入催化劑無水AlCl3,控制反應溫度為60 ℃左右,反應2 h。將反應液移入洗滌罐,用蒸餾水作為終止劑,水與反應液充分混合洗滌,然后靜置分層,C5石油樹脂和溶劑在上層油相中,催化劑溶在下層水相中,水相從底部排出。對上層油相進行蒸餾,蒸出未反應的組分和溶劑,然后抽提分離出C5石油樹脂。

1.3 分析與測試

原料成分采用GC900A型氣相色譜儀(上海天普分析儀器有限公司產品)進行分析。

C5石油樹脂軟化點按照GB/T 4507—2014《瀝青軟化點測定法環球法》進行測定。

C5石油樹脂色度按照GB/T 12007.1—1989《環氧樹脂顏色測定方法 加德納色度法》測定。

2 結果與討論

2.1 間戊二烯用量對C5石油樹脂物理性質的影響

在不添加異戊二烯和異戊烯,保持反應溫度、壓力、時間及催化劑用量不變的條件下,逐漸增大間戊二烯的用量,考察C5石油樹脂物理性質的變化。

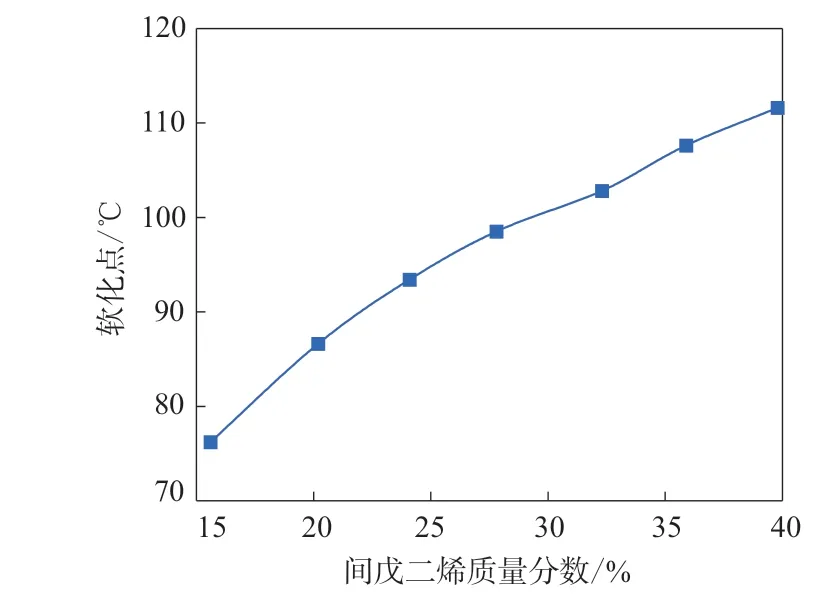

2.1.1 間戊二烯用量對C5石油樹脂軟化點的影響

C5石油樹脂軟化點隨間戊二烯用量的變化曲線如圖1所示。

圖1 C5石油樹脂軟化點隨間戊二烯用量的變化曲線

從圖1可以看出,隨著間戊二烯用量的增加,C5石油樹脂軟化點升高,這是由于間戊二烯是活潑的雙烯烴,聚合活性很高,增加其用量,使C5石油樹脂的相對分子質量增大,宏觀表現為樹脂的軟化點升高。

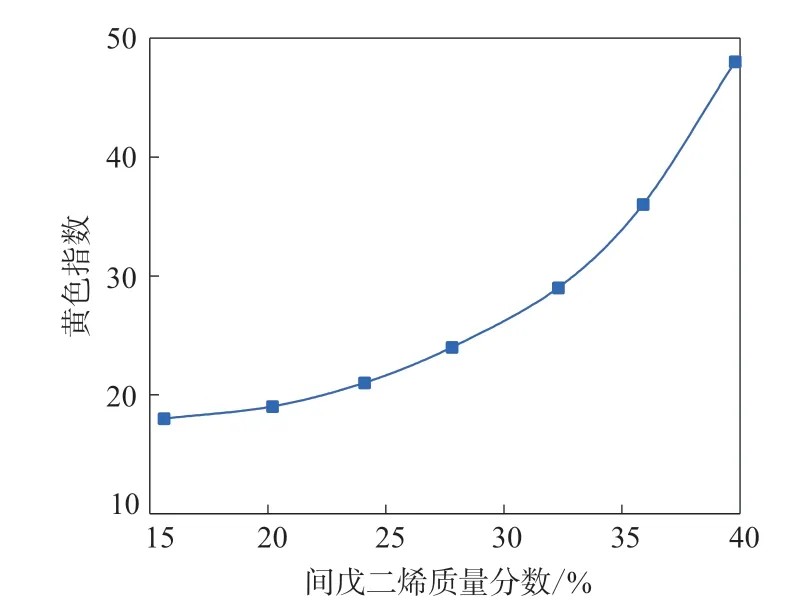

2.1.2 間戊二烯用量對C5石油樹脂色度的影響

C5石油樹脂色度隨間戊二烯用量的變化曲線如圖2所示。

圖2 C5石油樹脂色度隨間戊二烯用量的變化曲線

從圖2可以看出,隨著間戊二烯用量的增加,C5石油樹脂的顏色加深,這可能與催化劑無水AlCl3的洗滌效果有關,間戊二烯的用量增加,C5石油樹脂的相對分子質量增大,反應混合液的粘度上升,催化劑的洗滌難度加大,殘留的催化劑增多,導致C5石油樹脂的顏色加深。

根據橡膠用C5石油樹脂對軟化點和色度要求,適宜的間戊二烯質量分數為24%~32%。

2.2 異戊二烯用量對C5石油樹脂物理性質的影響

間戊二烯和異戊二烯均為雙烯烴,在保持異戊二烯和間戊二烯總質量分數為28%的基礎上,逐步增大異戊二烯用量,同時減小間戊二烯用量,其他反應條件不變,考察C5石油樹脂物理性質的變化。

2.2.1 異戊二烯用量對C5石油樹脂軟化點的影響

C5石油樹脂軟化點隨異戊二烯用量的變化曲線如圖3所示。

圖3 C5石油樹脂軟化點隨異戊二烯用量的變化曲線

從圖3可以看出,隨著異戊二烯用量增加,C5石油樹脂軟化點呈上升趨勢。異戊二烯分子的共軛雙鍵上連有甲基,存在超共軛效應,使得反應中間體更穩定,從而使異戊二烯聚合活性增大,有利于樹脂分子鏈增長,從而使C5石油樹脂的軟化點升高。

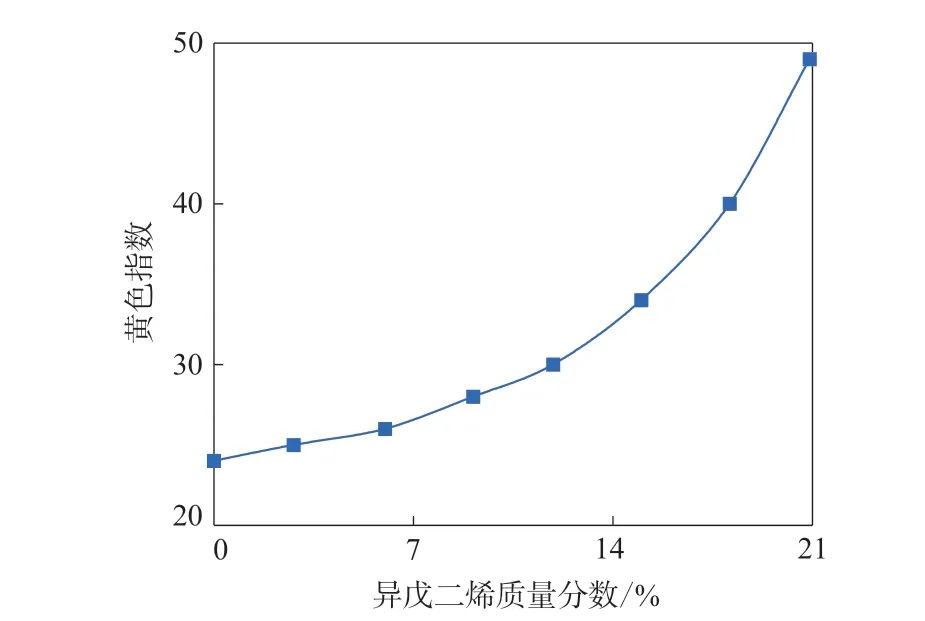

2.2.2 異戊二烯用量對C5石油樹脂色度的影響

C5石油樹脂色度隨異戊二烯用量的變化曲線如圖4所示。

從圖4可以看出,隨著異戊二烯用量增加,C5石油樹脂顏色逐漸加深。由于異戊二烯反應活性高于間戊二烯,隨著異戊二烯代替間戊二烯用量的增加,C5石油樹脂的相對分子質量增大,反應混合液粘度增大,洗滌難度增加,殘留的催化劑增多,使C5石油樹脂的顏色加深。

圖4 C5石油樹脂色度隨異戊二烯用量的變化曲線

從圖3和4進一步分析得出,增加異戊二烯用量,C5石油樹脂的軟化點升高,但顏色加深,適宜的異戊二烯質量分數不宜超過10%。

2.3 異戊烯對C5石油樹脂物理性質的影響

在保持間戊二烯和異戊烯總用量為40%的基礎上,逐步增大異戊烯用量,同時減小間戊二烯用量,其他反應條件不變,考察C5石油樹脂物理性質的變化。

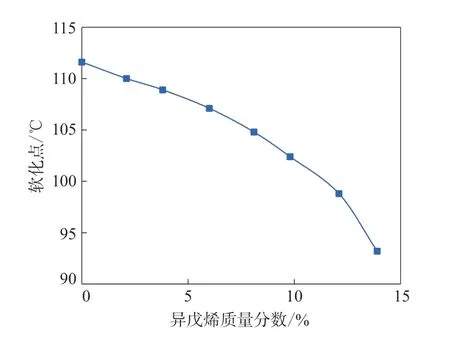

2.3.1 異戊烯用量對C5石油樹脂軟化點的影響

C5石油樹脂軟化點隨異戊烯用量的變化曲線如圖5所示。

圖5 C5石油樹脂軟化點隨異戊烯用量的變化曲線

從圖5可以看出,隨著異戊烯用量的增加,C5石油樹脂軟化點呈下降趨勢。這是因為異戊烯在路易斯酸催化劑下能形成比較穩定的叔碳陽離子,具有鏈轉移作用,能夠適度控制樹脂分子鏈增長,減少長鏈大分子數量,使相對分子質量趨于平均化。

2.3.2 異戊烯用量對C5石油樹脂色度的影響

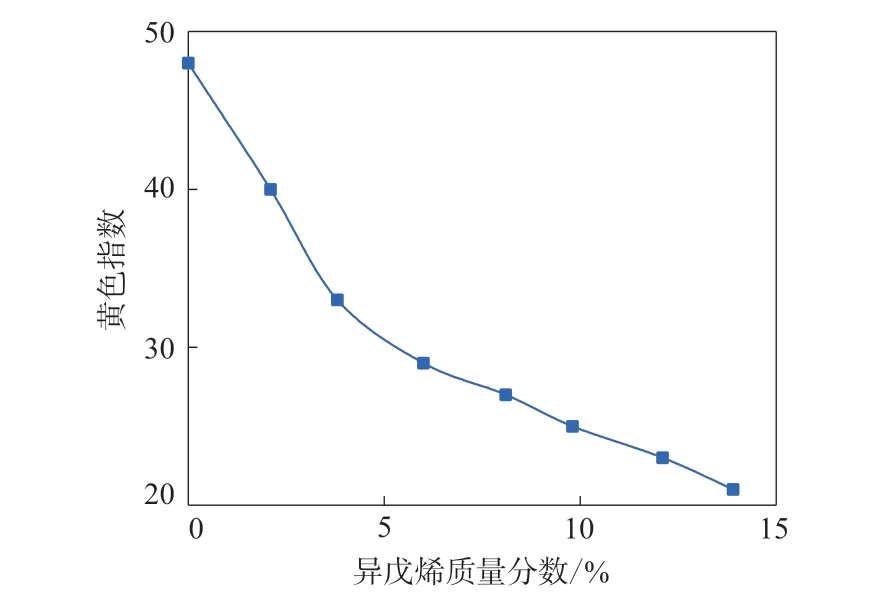

C5石油樹脂色度隨異戊烯用量的變化曲線如圖6所示。

圖6 C5石油樹脂色度隨異戊烯用量的變化曲線

從圖6可以看出,隨著異戊烯用量的增加,C5石油樹脂的顏色變淺。這是因為異戊烯具有鏈轉移作用,減少聚合過程產生的凝膠大分子的數量,降低反應混合液的粘度,有利于催化劑的洗滌,減少C5石油樹脂中殘留的催化劑。

從圖5和6進一步分析得出,增加異戊烯用量能夠改善C5石油樹脂的顏色,但會使其軟化點降低,需在兩者之間選擇適宜的平衡點,適宜的異戊烯質量分數為6%~12%。

3 結論

本工作以C5餾分分離出的主要組分間戊二烯、異戊二烯和異戊烯為原料,烷烴和不活潑烯烴為溶劑,無水AlCl3為催化劑,合成C5石油樹脂。研究3種組分用量對C5石油樹脂物理性質的影響,獲得物理性質優異的C5石油樹脂的適宜原料用量:間戊二烯 24%~32%,異戊二烯 ≤10%,異戊烯 6%~12%。