305/70R19.5全鋼載重子午線驅動輪胎的設計

王秀梅,宮 成,張 紅,張永光

(青島雙星輪胎工業有限公司,山東 青島 266400)

近幾年,國民經濟高速發展,汽車工業作為我國國民經濟的支柱產業得到了迅猛發展,車型更新換代進程也在逐漸加速。與此同時,公路運輸業,尤其是高等級公路和高速公路的建設也得到了迅速發展。汽車工業和公路運輸業對輪胎工業的要求越來越高,迫切需要開發出綠色環保、耐磨性能好、行駛里程長、速度快、安全舒適的輪胎。現國內輪胎行業已進入快速發展時期,為了提高市場競爭力,適應輪胎行業的發展潮流,在現有技術的基礎上,開發設計高性能輪胎是企業的長期可持續發展目標[1-3]。為滿足歐洲客戶需求,抓住市場機遇,豐富產品結構,我公司成功開發了低扁平比305/70R19.5全鋼載重子午線驅動輪胎,現將其設計情況簡介如下。

1 技術參數

根據《歐洲輪胎輪輞技術組織標準手冊》,確定305/70R19.5全鋼載重子午線驅動輪胎的技術參數為:標準輪輞 9.00×19.5,充氣外直徑(D′)923(910.2~935.8) mm,充氣斷面寬(B′)305(292.8~317.2) mm,標準充氣壓力 850 kPa,單胎額定負荷 3 075 kg。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

D根據D′和充氣后外直徑膨脹率而定,該規格輪胎的扁平率較低,為70系列輪胎,設計結構為3層帶束層加雙層0°帶束層結構。根據設計經驗,對于3層加0°帶束層結構輪胎,由于帶束層的箍緊作用,充氣后外直徑的膨脹率較小,為確保D′達到標準要求,本設計D取918 mm,外直徑膨脹率(D′/D)為1.005。

B根據胎圈著合寬度(C)和充氣后斷面寬膨脹率(B′/B)而定。在標準C下,B′/B受設計斷面高(H)與B的比值、輪輞寬度與B的比值、簾線性能和簾線角度等因素影響。H/B<1時,輪胎斷面呈扁平狀,充氣后外直徑增大,B′/B較小。B隨著C的變化而變化,根據一般規律,C比標準輪輞寬度每增大或減小10 mm時,B′增大或減小4 mm。本設計B取303 mm,B′/B為1.006。

2.2 行駛面寬度(b)和弧度高(h)

b和h決定輪胎的接地印痕形狀,理想的接地印痕形狀可提高輪胎的耐磨性能以及輪胎與地面的附著性能。b與B有關,70系列及以上規格輪胎的b/B一般以0.7~0.85為宜。b值影響輪胎的使用性能,b值過大即行駛面過寬時,胎肩增厚,生熱量過大,散熱困難,容易造成胎肩、胎冠脫層而發生早期損壞,影響輪胎的使用壽命。b值過小即行駛面過窄,輪胎與路面接觸面積小,單位面積壓力增大,輪胎極易早期磨損。綜合考慮,本設計b取252 mm,則b/B為0.83。h與H有關,為保證輪胎與路面在b范圍內有最大的接地面積,一般h/H以0.03~0.05為宜。本設計h取8.2 mm,h/H為0.038。

2.3 胎圈著合直徑(d)和C

無內胎輪胎胎圈必須與輪輞緊密配合,使輪胎牢固地安裝在輪輞上,確保輪胎的氣密性,因此胎圈設計尺寸應根據標準輪輞曲線尺寸、C、d、胎圈輪廓各部位弧度半徑等進行設計。根據以往設計經驗,胎圈直徑比標準輪輞相應部位直徑小2~4 mm。495.3 mm(19.5英寸)的輪輞標準著合直徑為495.3 mm,本設計d取493.3 mm。

低斷面子午線輪胎的H影響胎側剛性,為了提高胎側的柔軟性,設計C值大于標準輪輞寬度,該規格的標準輪輞寬度為228.6 mm(9英寸),本設計C取242 mm。

2.4 斷面水平軸位置(H1/H2)

H1/H2決定輪胎的法向變形和側向變形,直接影響輪胎的使用性能。子午線輪胎的胎體簾線呈徑向排列,其鋼絲圈承受的力比斜交輪胎的大,故斷面水平軸要偏高以減輕胎圈部位所承受的力。一般H1/H2為0.80~1.12,根據材料分布圖內輪廓曲線確定。H1/H2取值過小即斷面水平線軸偏低,靠近下胎側位置,使用和室內機床檢測過程中,應力、應變集中在胎圈部位,易造成胎圈部位損壞;H1/H2過大則斷面水平軸較高,應力和應變集中于胎肩部位,容易造成肩空或肩裂。本設計H1/H2取1.015。

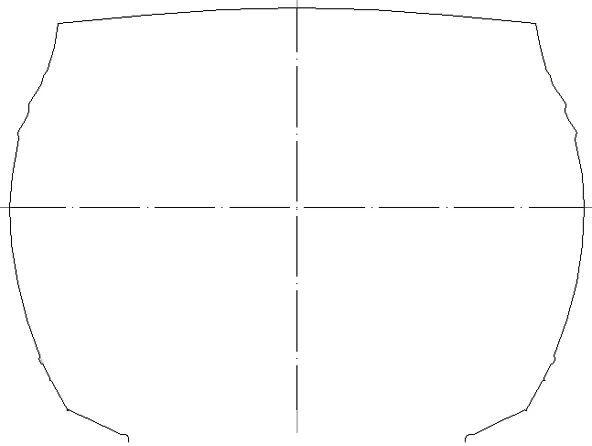

輪胎斷面輪廓如圖1所示。

圖1 輪胎斷面輪廓示意

2.5 胎面花紋

胎面花紋對輪胎的使用性能和使用壽命都有直接的影響,胎面花紋保證輪胎與路面有優良的附著性能。在高速行駛下輪胎的抗濕滑性能和抗側滑性能要好,以確保行車安全。該規格輪胎的花紋設計根據歐洲客戶需求進行,輪胎使用路況為國道、高速公路等良好路面,使用的輪位為驅動輪位,使用的車型為輕型卡車和掛車,要求花紋形式為塊狀、驅動性能好。

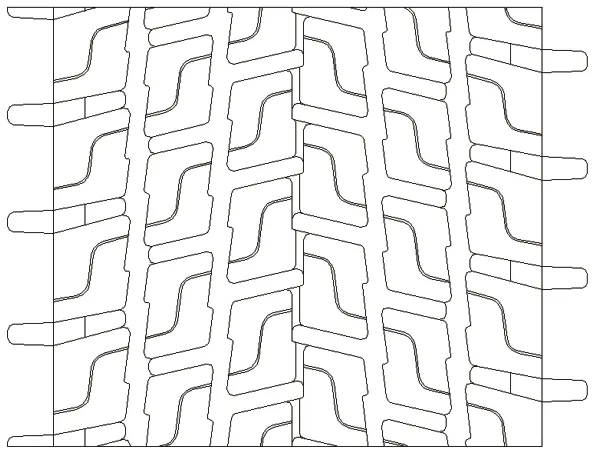

本設計采用縱橫溝交錯的塊狀花紋,胎面花紋展開如圖2所示,胎面花紋立體效果如圖3所示。橫溝提供輪胎出色的牽引性能和驅動性能,縱溝提供輪胎優異的抗濕滑性能和抗側滑性能。橫溝與縱溝的合理配合有利于輪胎向外排泥、排水,提高輪胎的自潔性能。塊狀花紋上設計了細小溝槽,可以有效提高輪胎在濕滑路面上的附著力,改善輪胎的抗濕滑性能。本設計花紋深度為16 mm,花紋周節數為51,花紋飽和度為69.2%。

圖2 胎面花紋展開示意

圖3 胎面花紋立體效果

3 施工設計

3.1 胎面

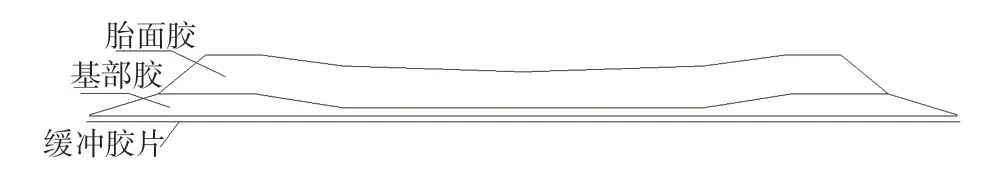

胎面是覆蓋胎體的膠層,傳遞車輛的牽引力和制動力、保護骨架層。因此要求胎面具有優異的耐磨性能、抗切割性能、較高的強度,并具有一定形狀與設計的花紋相匹配。胎面采用胎面膠與基部膠加緩沖膠片設計。針對歐盟等實施輪胎標簽法,對輪胎滾動阻力提出新的要求,胎面采用低滾動阻力耐磨配方膠料,基部膠采用新研發的低生熱配方膠料,確保輪胎的耐久性能。

胎面橫截面如圖4所示。

圖4 胎面橫截面示意

3.2 胎體

胎體使外胎具有必要的彈性和強度,承受載荷和行駛中的反復變形以及路面不平引起的強烈振動和沖擊。胎體設計要有足夠的強度,確保輪胎的使用性能。本設計胎體選用3×0.24+9×0.225CCST鋼絲簾線,胎體安全倍數為9.7,滿足使用要求。

3.3 帶束層

本設計帶束層采用3層加雙層0°帶束層結構,0°帶束層結構減小帶束層邊部的變形,提高子午線輪胎的肩部剛性,減小變形和生熱,減少由應變作用產生的疲勞損壞,保證輪胎在高速行駛時具有穩定的尺寸、減小不均勻磨損。本設計1#和2#帶束層采用3×0.20+6×0.35HT鋼絲簾線,3#帶束層采用5×0.30HI鋼絲簾線,0°帶束層采用3×7×0.20HE鋼絲簾線。帶束層安全倍數為6.8。

3.4 鋼絲圈

子午線輪胎胎體簾線呈徑向排列,受內壓作用時胎體簾線對鋼絲圈的拉力較大,因此子午線輪胎的鋼絲圈要有足夠的強度。另外鋼絲圈除受充氣壓力的作用外,還與胎圈和輪輞的配合密切相關,因此鋼絲圈要具有一定的形狀和角度,本次鋼絲圈設計為六角形結構,傾斜角度為15°,覆膠后直徑為497.3 mm,鋼絲排列結構為6-7-8-9-10-9-8-7,共64根。胎圈安全倍數為6.3。

3.5 成型和硫化

成型采用一次法成型機,成型機的成型鼓、貼合鼓和傳遞環組合并排列在一條直線上,各半成品按照材料分布的位置,在成型鼓、貼合鼓上成型制成復合件,復合件通過傳遞環組合成胎坯。

硫化使用熱板式硫化機,采用氮氣硫化工藝,具體參數為:硫化內蒸汽壓力 (1.8±0.1) MPa,高壓氮氣壓力 (2.6±0.15) MPa,一次定型氮氣壓力 0.03~0.06 MPa,二次定型氮氣壓力0.06~0.09 MPa,模套溫度 (160±2) ℃,熱板溫度 (152±2) ℃,總硫化時間 43.2 min。

4 成品性能

4.1 充氣外緣尺寸

成品輪胎安裝在228.6 mm×495.3 mm的標準輪輞上,按照GB/T 521—2012《輪胎外緣尺寸測量方法》進行外緣尺寸測試,得到D′和B′分別為922和305 mm,均符合設計和相關標準要求。

4.2 強度性能

按照GB/T 4501—2016《載重汽車輪胎性能室內試驗方法》進行成品輪胎強度性能試驗,試驗條件為:充氣壓力 850 kPa,壓頭直徑 38 mm。試驗結果表明,第5點壓穿,輪胎最小破壞能為4 089.7 J,為國家標準規定值的195.68%,符合設計和相關標準要求。

4.3 耐久性能

按照GB/T 4501—2016進行成品輪胎耐久性能試驗,試驗條件為:充氣壓力 850 kPa,試驗負荷 3 075 kg,完成國家標準規定程序后,每行駛10 h負荷率增大10%繼續進行試驗。

試驗結果表明,負荷率增大到150%,行駛1 h后,成品輪胎損壞,損壞病象為肩空,累計行駛時間為89.6 h。成品輪胎耐久性能良好,符合企業標準(≥77 h)和相關設計要求。

4.4 高速性能

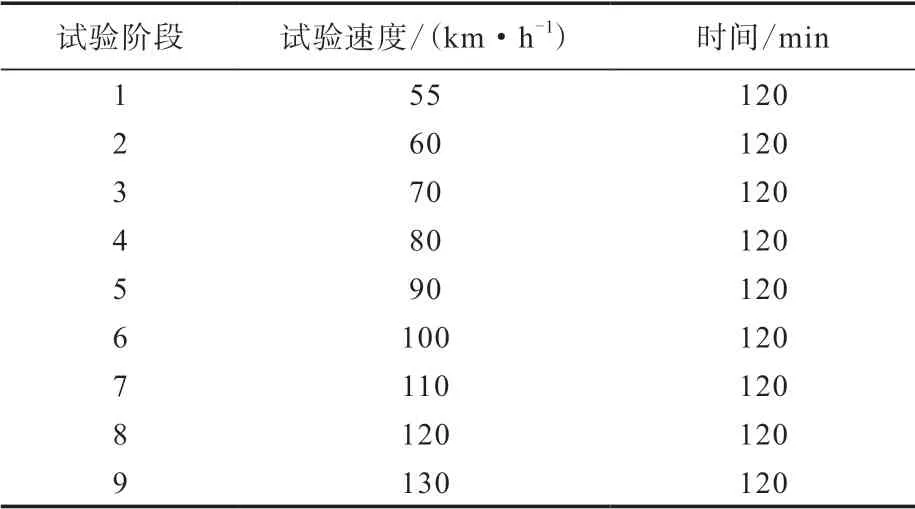

按照企業標準進行成品輪胎高速性能試驗,試驗條件如表1所示。

表1 高速性能試驗條件

測試結果表明,成品輪胎在最高行駛速度130 km·h-1下行駛時間為31 min,試驗結束時輪胎損壞病象為肩空。成品輪胎高速性能良好,符合企業標準(≥120 km·h-1)要求。

5 結論

305/70R19.5全鋼載重子午線驅動輪胎的強度性能、耐久性能和高速性能良好,達到相應設計和標準要求。此外,該輪胎具有明顯的市場競爭優勢,受到用戶好評,降低了輪胎退賠率,市場前景廣闊,經濟效益和社會效益顯著。