18°~70°鋼絲簾布裁斷機升級改造

林文吉

(貴州輪胎股份有限公司,貴州 貴陽 550001)

隨著市場經濟的發展,載重輪胎的需求量越來越大,制造廠家也越來越多,競爭越來越激烈。18°~70°鋼絲簾布裁斷機是我公司載重輪胎的重要生產設備,由于設備陳舊,很多功能難以滿足生產要求,因此對設備升級改造勢在必行,本文簡要介紹該設備的升級改造情況[1-5]。

1 存在的問題

我公司18°~70°鋼絲簾布裁斷機使用時間較長,很多技術參數已不能滿足當前市場的要求,其具體的技術參數如下:裁斷鋼絲簾布厚度 1.6~5.0 mm,裁斷鋼絲直徑 3.0 mm,裁斷簾布寬度 200~800 mm,接頭錯邊量 5~7 mm(標準要求在2 mm以內)。

18°~70°鋼絲簾布裁斷機在運行過程中故障率非常高,長期影響生產,主要故障表現在定長不準、接頭錯邊、開線和毛刺等方面。經過統計平均每2 h就會出現一次故障,每次修理時間至少30 min,生產基本上處于半自動狀態,特別是在接頭機的位置,操作工必須實時監察,還經常需要手工輔助生產,有一定的安全隱患。

2 技術改造

18°~70°鋼絲簾布裁斷機由導開、定長、裁斷、接頭、貼合和卷取6個系統組成,其整機結構如圖1所示。

圖1 18°~70°鋼絲簾布裁斷機的整機結構

18°~70°鋼絲簾布裁斷機工作時,簾布首先由導開系統導開,經定長、裁斷、接頭、貼合后卷取,整個工作流程結束。

通過對18°~70°鋼絲簾布裁斷機調查分析發現,影響設備生產效率、制造精度、接頭質量的主要部件是定長、裁斷和接頭系統,因此這3個系統是本次升級改造的重點。

2.1 定長系統改造

定長系統是18°~70°鋼絲簾布裁斷機的關鍵部件,定長不準確,會導致裁斷的簾布出現大頭小尾、接頭錯邊、開線等問題,無法達到自動化生產,不能滿足工藝要求,影響接頭質量和生產效率,改造前定長系統如圖2所示。

圖2 改造前生產線定長系統

從圖2可以看出,定長系統主要由機座和定長磁力運動機構組成,其核心為定長磁力運動機構。定長磁力運動機構通過啟動、停止電動機控制齒輪/齒條向導開、裁刀方向往返運動。一次往返運動為一個定長周期。定長磁力運動機構通過磁鐵吸附簾布向裁斷方向運動,到達設定位置放下簾布后向導開方向移動,到達設定位置,完成一個定長周期。因定長工位的位移量只有300 mm,而裁斷簾布寬度為600 mm,因此裁刀裁斷1次簾布,定長磁力機構要完成2個定長周期運動,送料時間較長,裁斷1次簾布需要8 s,嚴重影響設備的工作效率,而且2個定長周期裁斷1次,裁斷的簾布寬度有累積定長誤差,導致裁斷簾布尺寸長期達不到工藝要求。

為了解決定長系統的問題,在沒有歷史經驗借鑒的情況下,通過全面考慮,確定把整個定長磁力運動機構全部去掉,如圖3所示。

圖3 改造后無定長磁力運動機構生產線

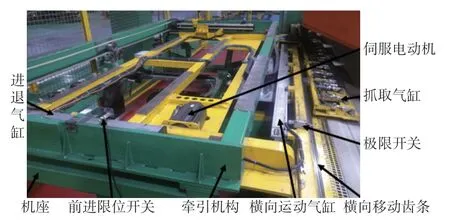

去掉定長系統后,需要解決簾布移動的問題。通過查閱大量的機械設計資料和多次模擬試驗,最后設計出一套簾布牽引機構,如圖4所示。

圖4 簾布牽引機構

簾布牽引機構由機座、機架、動力系統、執行機構、傳動機構、氣缸、齒條和齒輪等零部件組成。簾布通過導開系統導開后,由動力輥筒傳送到裁刀的位置,采用氣缸的伸縮原理控制機械手的張合抓取簾布,再用氣缸活塞桿前進后退的運動原理,牽引移動簾布。

抓取氣缸主要為抓取機械手提供張合動力。當抓取氣缸進氣時,氣缸活塞向前移動,抓取機械手張開;當抓取氣缸排氣時,抓取機械手合并,夾緊簾布。采用30個同等規格的小氣缸設計出一套抓取裝置。抓取簾布時,在不損傷簾布、保證簾布質量的前提下,調節氣缸氣壓的大小,本設計氣缸抓取壓力為2 MPa。

采用前進后退氣缸解決簾布的移動問題。氣缸的選型以及行程根據裁斷簾布的最大寬度進行設定,本機構氣缸活塞桿的行程設計為800 mm,氣缸牽引壓力為6 MPa。

抓取機械手抓好簾布后,前進后退氣缸開始動作,把簾布牽引至輸送帶上,達到設定的簾布裁斷寬度時抓取氣缸和前進后退氣缸同時排氣,整個牽引運動機構回到等待的位置。此時裁刀開始動作,裁斷簾布。牽引運動機構周期性往復 運動。

改造后定長時間由原來的8 s縮短到3 s,節省了5 s的定長時間;定長部位寬度由原來的6 m縮短為2 m,減少了物料跑偏現象。去掉定長磁力運動機構解決了定長不準確、裁斷簾布大頭小尾、接頭錯邊超標和定長時間長的問題。

2.2 裁斷系統改造

原設計裁斷鋼絲簾布厚度為1.6~5.0 mm,鋼絲直徑在3.0 mm以內。當前市場上許多簾布鋼絲直徑已經超過3.0 mm。因此必須進行改造,使18°~70°鋼絲簾布裁斷機達到裁斷鋼絲直徑3.0 mm以上鋼絲簾布的要求。

為了達到這一目標,在裁斷機刀座上增加400 kg配重。改造完成后,裁刀能夠裁斷鋼絲直徑在 4.0 mm以內的鋼絲簾布,達到改造效果。

增加配重后不僅裁斷鋼絲的直徑增大,裁斷簾布的毛刺問題也得到了解決。

2.3 接頭系統改造

簾布裁斷后通過輸送帶傳送到接頭機的位置,由接頭機把簾布頭尾連接起來。在連接過程中接頭機經常會出現縫合不好、開線、錯邊超標的問題,因此設計輔助接頭裝置,如圖5所示。

圖5 輔助接頭裝置

當簾布通過輸送帶傳送到接頭機部位時,接頭機輔助接頭裝置在PLC程序控制下開始橫向動作,并采用擋板擋住簾布,阻止簾布跑偏。這可保證接頭質量,解決人工干預接頭的問題,避免安全隱患的發生。

2.4 PLC程序優化

PLC程序優化前,定長工段送2次料裁斷1次簾布。在2次送料過程中有一定的累計送料誤差,影響裁斷精度,裁斷的簾布寬度會出現不穩定現象,導致接頭錯邊、開線。

優化PLC程序,定長工段送1次料裁斷1次簾布,解決了送料過程中的累計送料誤差問題,提高了裁斷精度,減少了接頭錯邊、開線的現象,縮短了送料時間,達到提高生產效率的目的。

3 結語

18°~70°鋼絲簾布裁斷機升級改造后,裁斷鋼絲簾布厚度為1.6~7.0 mm,比改造前的1.6~5.0 mm增大2.0 mm;裁斷鋼絲直徑為4.0 mm,比改造前的3.0 mm增大1.0 mm;接頭錯邊由原來的5~7 mm減小到1.5~2.0 mm,達到工藝要求。

18°~70°鋼絲簾布裁斷機升級改造解決了原設備裁斷鋼絲直徑小、裁斷簾布毛刺大、接頭錯邊超標及生產效率低的問題。