六角形鋼絲圈覆膠不良的影響因素分析

白 茹,楊 姣,黨 飛,陸克健

(陜西延長石油集團橡膠有限公司,陜西 咸陽 712000)

鋼絲圈是由包膠鋼絲按一定斷面形狀排列制成的剛性環,其作用是賦予胎圈必要的強度和剛性,抑制胎圈部位的延伸,使輪胎牢固地著合于輪輞上[1-2]。鋼絲圈斷面形狀有方形、圓形及六角形,方形鋼絲圈主要用于斜交輪胎,也用于纖維胎體的子午線輪胎,圓形和六角形鋼絲圈則只用于子午線輪胎[3-4]。鋼絲圈的質量對成品輪胎質量有重大影響。在鋼絲圈纏繞過程中最常見的質量缺陷包括覆膠不良、表面噴霜、排列結構不良、鋼絲散絲和內周長不穩定等。

本工作主要分析影響六角形鋼絲圈纏繞過程中覆膠不良的因素。

1 胎圈鋼絲

胎圈鋼絲在輪胎中要承受極其復雜的交變負荷和沖擊負荷,對其性能要求很高。胎圈鋼絲不僅要具有高強度、良好的耐疲勞性能、抗沖擊性能及伸長率大、扭轉次數高、扭矩低等特性;同時胎圈鋼絲必須與橡膠具有良好的初始粘合性能,而且要求粘合力保持率高,在使用過程中不能過早分離;鋼絲與橡膠的粘合性能也是輪胎生產過程中關鍵的控制指標之一。

胎圈鋼絲本身性能或與橡膠的粘合性能不佳會造成覆膠不良,因此對胎圈鋼絲有如下要求:(1)胎圈鋼絲使用高碳鋼,表面鍍黃銅,鋼絲鍍層要求厚度為0.25~0.55 mm,實測一般為0.3~0.4 mm;鋼絲破斷力要求不小于2 850 N,實測通常為 3 000~3 200 N。(2)影響鋼絲與橡膠粘合性能的主要因素是鋼絲鍍層,隨著鍍層質量的增大,粘合力增大。因此,在標準范圍內,增大胎圈鋼絲鍍層質量,有利于提升胎圈鋼絲粘合力。

2 覆膠膠料性能

2.1 配方

天然橡膠(NR) 50,丁苯橡膠(SBR)1500 50,炭黑N660 96,氧化鋅 3,硬脂酸 1.5,不溶性硫黃OT20 7,促進劑TBBS 1,其他 8。

2.2 混煉工藝

膠料采用3段混煉工藝,一段混煉轉子轉速為45 r?min-1,混煉工藝為:生膠、小料→壓壓砣(10 s)→炭黑、油→壓壓砣(35 s)→提壓砣→壓壓砣→排膠(160 ℃);二段混煉轉子轉速為45 r?min-1,混煉工藝為:一段混煉膠→炭黑→壓壓砣(35 s)→提壓砣→壓壓砣→排膠(160 ℃);三段混煉轉子轉速為20 r?min-1,混煉工藝為:二段混煉膠、硫黃、促進劑→壓壓砣(30 s)→提壓砣→壓壓砣(20 s)→排膠(105 ℃)→開煉機下片。

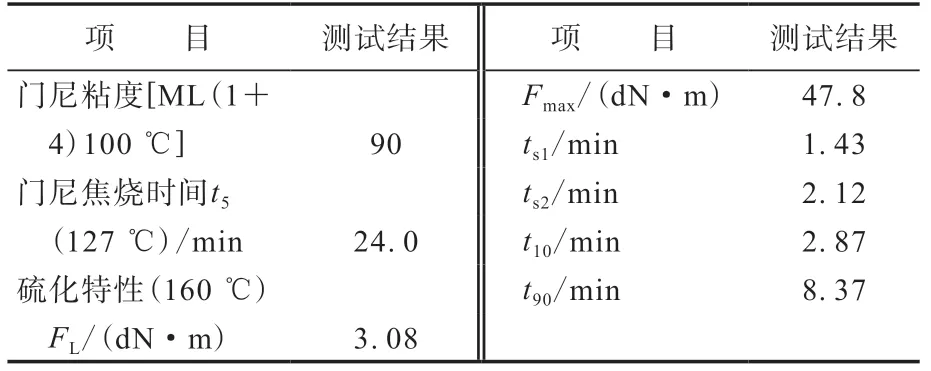

2.3 硫化特性和物理性能

膠料的硫化特性見表1。

表1 膠料的硫化特性

從表1可以看出,膠料的t90和焦燒時間可以保證膠料的加工安全性。門尼粘度表征膠料的加工性能,在內控標準內,可以保證現場工藝性能,如覆膠厚度和口型擠出等。控制膠料的門尼粘度和門尼焦燒時間,有助于解決鋼絲圈覆膠 不良問題。

硫化膠的物理性能見表2。

表2 硫化膠的物理性能

從表2可以看出,硫化膠的硬度、100%定伸應力、拉伸強度和拉斷伸長率均在內控標準范圍內,且位于標準的中值。膠料的粘合力遠高于內控標準要求,保證了覆膠效果。

3 擠出機溫度控制及鋼絲預熱

3.1 擠出機溫度控制

鋼絲圈纏繞多采用冷喂料式擠出機,所喂入的膠料既冷又硬,因此擠出機的溫度控制直接影響擠出膠料的性能和質量。擠出機溫度設定過高則會導致膠料焦燒,造成口型堵膠,鋼絲覆膠不良,大面積漏銅等現象;擠出機溫度設定過低則使得膠料塑化效果變差,均一性差,造成鋼絲圈覆膠不均勻等。

為保證覆膠質量,對擠出機溫度控制有以下要求:(1)作業開始前必須先打開擠出機自動溫度控制裝置,確保溫度升高至預設溫度后方可作業,嚴禁將膠料投入尚未升溫加熱的冷擠出機中; (2)在生產操作過程中,必須對溫度設置、壓力指示和安全倍數進行監視,發現超出允許值時及時調整;(3)出膠溫度應不高于100 ℃,防止溫度過高導致膠料預硫化或自硫化;(4)每次工作完畢必須及時將機頭和機身中的殘余膠料清除,特別是溢膠裝置(指直角機頭)應清理干凈。

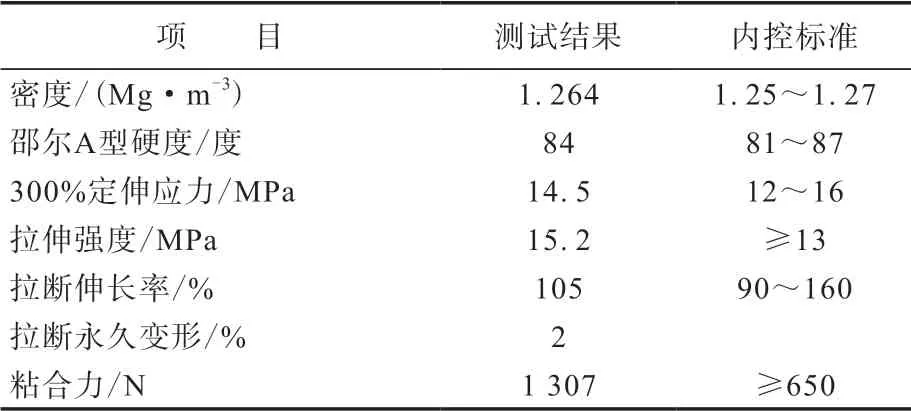

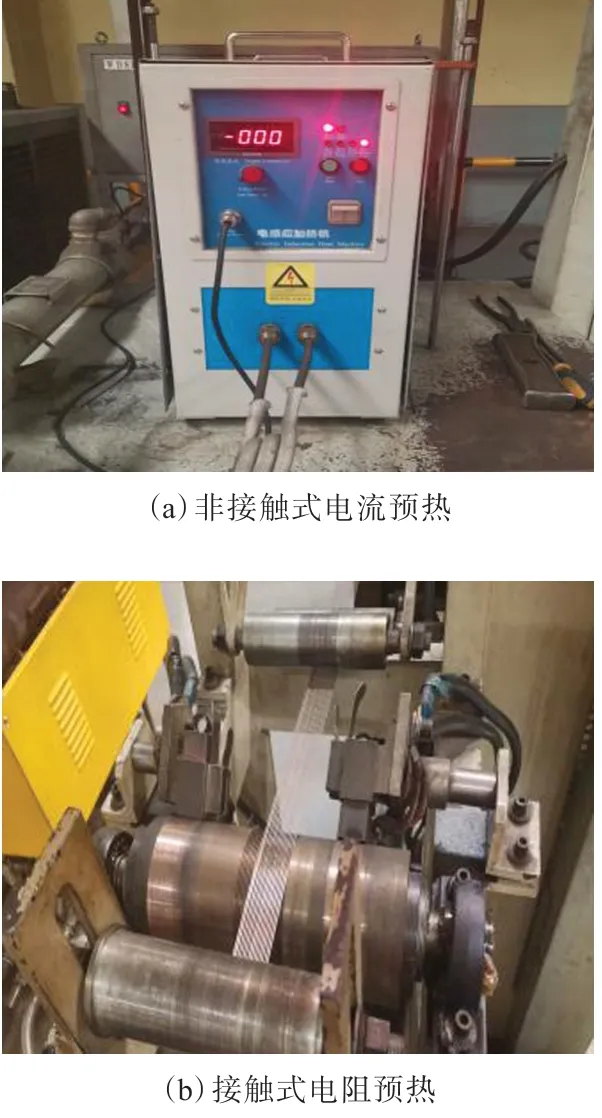

3.2 鋼絲預熱

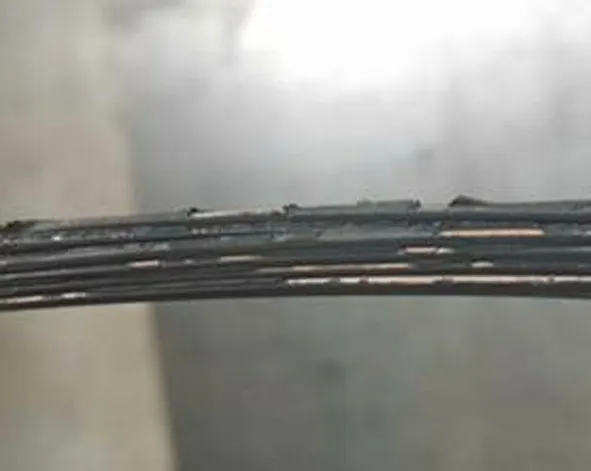

鋼絲預熱分為非接觸式電流預熱和接觸式電阻預熱兩種(見圖1),主要是通過減少對擠出機絕緣頭的熱沖擊,來改善膠料與鋼絲的粘合性能。如果鋼絲未經過預熱或預熱效果不佳,則會導致鋼絲與膠料的粘合力下降,使鋼絲掛不住膠或鋼絲圈纏繞成型后包膠層脫落等(見圖2)。

圖1 鋼絲預熱方式

圖2 鋼絲圈覆膠層脫落

鋼絲預熱要求:調整鋼絲預熱溫度,鋼絲電感預熱溫度控制在40~60 ℃時可有效解決鋼絲覆膠不良、覆膠層脫落等問題;應注意的是當鋼絲處于靜止狀態時不應有電流通過,以防止燒壞鋼絲。

4 鋼絲圈纏繞機口型

鋼絲圈纏繞機口型一般由導絲板和覆膠板兩部分組成,導絲板用于定位,覆膠板用以控制覆膠厚度。在設備高速運轉過程中,由于鋼絲震動導絲板極易與鋼絲剮蹭致使鋼絲表面鍍層脫落,從而影響鋼絲圈覆膠質量和輪胎性能。

覆膠板內徑決定鋼絲圈覆膠厚度,覆膠板內徑設計過小,則覆膠厚度太小,易出現漏銅等不良現象;覆膠板內徑設置過大,則鋼絲圈整體結構相對松散,影響輪胎性能。

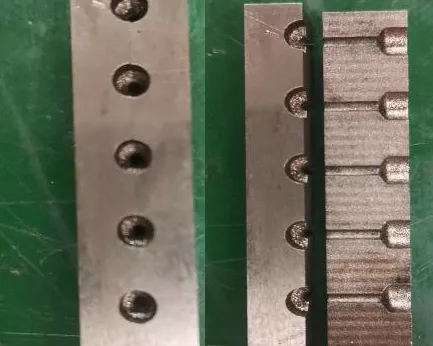

鋼絲圈纏繞機口型要求:(1)在導絲板鋼絲進口方向設置1個倒角(見圖3);(2)半鋼子午線輪胎用六角形鋼絲圈采用Φ1.2和1.3 mm兩種鋼絲[5],覆膠后分別達到Φ1.5和1.6 mm。

圖3 導絲板設置倒角后效果

5 機頭送料架及排線輪

鋼絲圈纏繞機總成由5個鋼絲圈成型瓦和一個夾緊鉗瓦片組成,各瓦片都帶有凹槽,每個凹槽上方均有用作控制鋼絲橫移排列的排線輪(見圖4),每個導向輥后方均有一個送料架(見圖5)。當鋼絲穿過導向輥、裁斷裝置、送料架、排線輪時,如果鋼絲排列不在同一直線上,則極易出現鋼絲與送料架剮蹭導致包膠層脫落。值得注意的是,由送料架導致的覆膠不良病象多表現為鋼絲兩側或底部劃傷且夾雜有淤積膠料,具有明顯的可辨識性;而由排線輪導致的覆膠不良病象主要表現為鋼絲兩側割傷,且多出現在鋼絲跳線部位(見 圖6)。

圖4 排線輪

圖5 送料架

圖6 排線輪割傷導致露銅

機頭送料架及排線輪要求:(1)機頭送料架料夾間隙不能太小或太大,間隙太小會剮蹭造成包膠層脫落,間隙太大則難以對鋼絲料頭進行有效定位,造成鋼絲排列不良;(2)排線輪上的溝槽寬度應適中,溝槽寬度太小易割傷包膠層導致露銅,溝槽寬度太大則易導致鋼絲圈排列散亂; (3)必須保證鋼絲經過導向輥送料架后,牽引到成型盤上為一條直線;(4)根據所使用的鋼絲直徑,選擇對應配套的送料架小料夾和排線輪規格; (5)開機前檢查排線輪溝槽邊部是否有卷邊、毛刺等,一經發現及時更換。

6 結語

六角形鋼絲圈覆膠不良主要受到胎圈鋼絲、覆膠膠料、擠出機溫度控制及鋼絲預熱效果、鋼絲圈纏繞機口型、機臺送料架及排線輪等因素的影響,生產過程控制中需要從以上幾個方面入手,降低該缺陷的發生率。本文只針對我公司六角形鋼絲圈纏繞工藝運行過程中遇到的鋼絲圈覆膠不良問題進行了初步研究探討,在今后的工作中還需進一步探索更優化的問題解決方案。