半鋼子午線輪胎擠出胎側合格率的提升

奚豐希,李天奇,陳 超,姜浩軍

(杭州海潮橡膠有限公司,浙江 杭州 310018)

隨著汽車工業和道路交通運輸業的發展,對輪胎的制造質量和性能要求越來越高。輪胎承受和轉移汽車與地面之間的各種力和力矩,要求具有良好的操縱穩定性、舒適性、安全性、耐磨性能、高速性能及低滾動阻力。輪胎的均勻性對輪胎的使用性能影響很大,均勻性已成為衡量輪胎質量的一項重要指標[1]。半鋼子午線輪胎制造工序繁多,胎側部件加工是其生產的一個重要環節。胎側部件的加工精度對輪胎的均勻性和外觀質量有很大的影響。

本工作分析半鋼子午線輪胎胎側擠出合格率的影響因素,并提出相應的解決方法[2-7]。

1 使用設備

胎側三復合擠出生產線的主要設備包括Φ200 mm/Φ150 mm/Φ120 mm三復合銷釘式冷喂料擠出機組、4組長度強制收縮輥道和單位長度稱量及測寬裝置、水槽噴淋冷卻裝置、壓縮空氣吹干裝置、熱空氣吹干裝置、熱刺孔裝置和卷取裝置。

2 胎側擠出質量影響因素分析

2.1 胎側寬度控制

調試半鋼子午線輪胎胎側擠出生產線時,遇到多塊新加工口型板(左、右寬度相同)擠出胎側左、右寬度差較大問題,驅動側胎側寬度比操作側胎側寬度大2~2.5 mm。對測寬裝置進行校驗,沒有發現異常情況。對機頭內外護膠流道進行檢查發現,驅動側的外護膠流道有異常,即擠出平直度不好,出現弧形。

通過修磨驅動側機頭內外護膠流道板中間的阻尼塊,使驅動側外護膠兩端的流速更均勻一致,擠出胎側具有較好的平直度,口型流道修改前后擠出工藝數據對比如表1所示。由表1可見,該流道修改后,同一胎側口型板擠出左、右胎側寬度仍相差1~1.5 mm。

表1 口型流道修改前后胎側擠出工藝數據對比

觀察預口型發現,胎側膠流道是單流道。從原理上分析,使用單流道設計擠出制品質量不如分流道好。單流道(見圖1)具有結構相對簡單、加工成本低的優點,缺點是易受螺桿旋轉方向和膠料質量波動因素影響,導致機頭壓力分配不均,橫斷面各點流速不一致,且螺桿轉速越高,其壓力分配越不均衡,左、右各點流速差異越大。分流道(見圖2)的缺點是結構相對復雜、流道加工和修理時間較長,優點是能很好地平衡螺桿旋轉方向和膠料質量波動的影響,使機頭內左、右流道橫斷面各點膠料的流速保持一致。

圖1 單流道

圖2 分流道

為減少口型板修改工作量和提高擠出質量,決定將預口型胎側膠流道由單流道改為分流道。改為分流道后配用同一口型板擠出,左、右胎側寬度偏差基本消失,前、后連續秤顯示,左、右兩條胎側連續稱量差值也很小,擠出胎側的寬度和質量更均勻。

同時應用胎側寬度自動反饋控制程序,半鋼子午線輪胎胎側擠出生產線運行可靠、穩定,擠出胎側寬度精度高,波動在±1.0 mm范圍內,而以前人工控制波動值為±2 mm。由于采用高效的自動化控制,工人勞動強度也大大降低,胎側寬度掃描合格率由92%提高到99%以上,大幅度提高了半鋼子午線輪胎胎側的制造質量,顯著減少了胎側返回膠。

2.2 一次法成型胎側香蕉形彎曲問題

一次法成型工序有時會發現導開的兩條胎側邊部不平直,彎曲如香蕉形。香蕉形胎側在貼合時偏離指示燈方向,與設計要求不符合,影響輪胎的均勻性和動平衡,嚴重時會影響輪胎的外觀質量,例如輪胎硫化后產生缺膠。

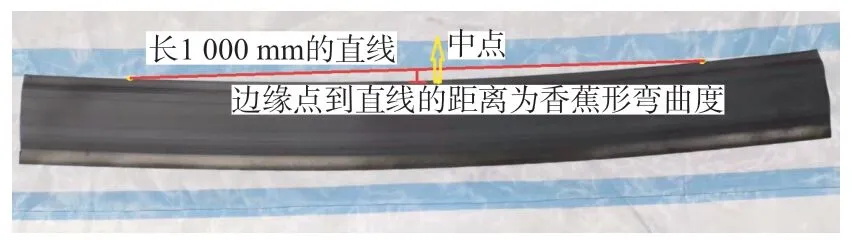

2.2.1 檢測方法

取一塊長1 500 mm、寬800 mm的清潔平直的襯布,放在光滑的水平桌面上,然后剪兩條長約 1 400 mm的同時擠出的胎側,平行地放在襯布上。在兩條胎側長度的中心處畫一條垂線,做好標記。再在中心線兩側500 mm處畫兩條垂線,連接間隔1 000 mm的兩條垂線作為基準直線,測量胎側邊緣點在不同停放時間與該直線的距離,如圖3所示,距離越大,胎側彎曲度越大,香蕉形變形越嚴重。

圖3 胎側彎曲的測量方法

2.2.2 原因分析

在子午線輪胎胎側膠復合擠出時,如果胎側膠擠出螺桿轉速與外護膠擠出螺桿轉速不匹配,兩種膠料收縮率相差較大,會產生嚴重的香蕉形變形問題。

2.2.3 解決措施

(1)在擠出一次法成型輪胎胎側時,合理匹配各擠出螺桿轉速,并加以固定。

(2)為提高胎側外護膠擠出速度,對口型板外護膠端進行倒角處理。

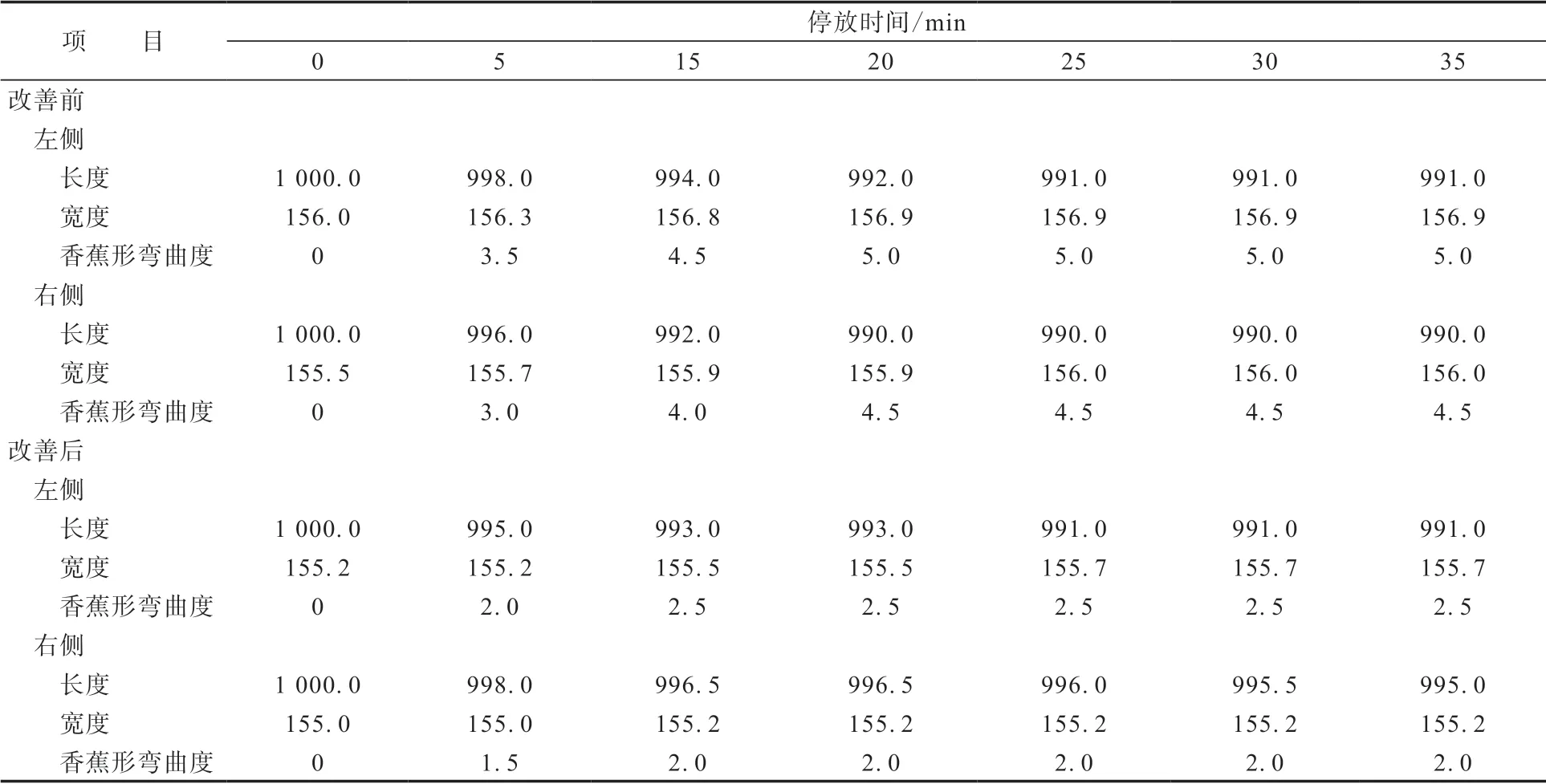

改善前后半鋼子午線輪胎胎側擠出生產線(135-08口型板)擠出胎側香蕉行彎曲度數據對比如表2所示。

表2 改善前后胎側香蕉形彎曲度的數據對比 mm

由表2可知,改善前擠出胎側在停放35 min后,左、右胎側香蕉形彎曲度分別為5.0和4.5 mm,改善后則分別為2.5和2.0 mm,質量提升較為明顯。

2.3 胎側刺孔

在成型工序各部件組合過程中,部件之間會夾帶空氣,如果不排除空氣,輪胎硫化后就會產生氣泡類缺陷。人工刺孔勞動強度大,且質量不穩定,刺孔位置準確度低。在胎側擠出生產線上安裝熱刺孔機(見圖4)能很好地解決上述問題。

圖4 胎側熱刺孔機

在一條擠出生產線上安裝2臺熱刺孔機,根據不同子午線輪胎胎側的厚度,調整刺孔機上下輥的間距即可。胎側輸送至熱刺孔機,槽型上壓力輥壓在胎側上表面,下加熱輥上的刺針從胎側下表面刺穿,刺針旋轉的切線方向與胎側運動方向相同[2]。

熱刺孔機安裝在冷卻水槽后、裁斷裝置前,只要吹干凈水,刺孔機在作業時易進水、不易干燥等問題就可避免。也可選擇易出現氣泡的輪胎胎側進行穿刺。刺孔分布密度可自主控制,避免刺孔后輪胎胎側表面錐眼過多的缺陷。根據不同的輪胎胎側配方和氣溫條件,確定最佳的熱穿刺輥溫度。熱穿刺輥溫度選擇應保證胎側氣孔直徑小、透光率高,我公司規定半鋼子午線輪胎胎側刺孔后,氣孔直徑不得大于1 mm。如果熱穿刺輥溫度設定太低,胎側刺孔后,氣孔直徑較大、透光率低,容易使輪胎硫化后氣孔不能閉合。另外,胎側氣孔透光率低也達不到排氣的目的。如果熱穿刺輥溫度設定太高,易造成胎側與刺針接觸部位的膠料焦燒。半鋼子午線輪胎胎側熱穿刺輥設定溫度選擇(100±5) ℃。為確保胎側熱刺孔質量,建議做好以下幾點。

(1)每星期檢查刺針是否有彎曲2—4次,發生彎曲就及時更換。

(2)檢查氣孔是否符合標準,如果氣孔偏大應及時更換刺針,或對刺針裝置進行限位。

(3)檢查刺針溫度設置是否符合要求。

(4)檢查聯動線上經水冷卻后胎側上下表面是否吹干。

根據統計,在相同生產條件下,使用熱刺孔機,輪胎氣泡發生率由0.2%~0.3%降低至0~ 0.04%。

3 結論

(1)通過修改口型流道和重新設計預口型,解決了左右兩條擠出胎側寬度差較大問題。

(2)通過采用胎側寬度自動反饋控制系統,胎側寬度波動誤差從±2 mm減小到±1 mm,提高了半鋼子午線輪胎胎側寬度的精度和掃描合格率,顯著減少了胎側返回膠。

(3)通過合理匹配各擠出螺桿轉速及對口型板局部進行倒角,有效降低了香蕉形胎側的產生幾率。

(4)通過在胎側擠出生產線上安裝熱刺孔機,解決了成品輪胎產生較多氣泡的問題。

通過采取以上措施,半鋼子午線輪胎擠出胎側合格率明顯提升。