新型磁致伸縮扭轉導波傳感器在銅管中的實驗研究?

許鑒鑒 王悅民 邱增城 陳 昂

(海軍工程大學動力工程學院 武漢 430033)

1 引言

管道在船舶、化工、城市建設中廣泛應用,但是由于部分管道工作環境較為惡劣,管道內外部在高溫高壓等條件下,易產生裂紋、腐蝕、銹蝕等缺陷,缺陷若不能被及時檢測出來,將會導致諸如管道破裂、管道系統癱瘓等嚴重后果,給社會和企業帶來較大損失甚至人員傷亡。管道的無損檢測技術中,通常采用逐點掃描的方式,其檢測效率較低、速度較慢。而導波無損檢測技術對管道可以進行長距離,非接觸式檢測;并且能夠有效消除管道表面有包覆層等限制條件對檢測結果的影響。因此得到國內外專家的高度重視。導波在管道中傳播時分別有以下三種不同的模態:縱向模式L[0,m](m=1,2,3…);扭轉模式T[0,m](m=1,2,3…);彎曲模式F[n,m](n=1,2,3…,m=1,2,3…)[1];其中,n為周向階數,m為模數。在各種模態中,只有彎曲模態是非軸對稱模態,其余的兩種模態是沿管z軸的對稱模態。當前國內對于管道的磁致伸縮導波檢測多見于縱向模態導波。但是采用縱向模態(例如L(0,1))對管道進行檢測,則存在頻散,以及對管道的軸向缺陷信號較弱等缺點。相比縱向模態,T(0,1)模態扭轉導波具有非頻散特性,該模態導波不僅克服了縱向模態導波的不足,而且在管道遠距離傳播中能量衰減較弱。這種特性使得T(0,1)扭轉導波在對管道進行無損檢測上比其他模式的導波具有更高的靈敏度。而扭轉導波產生的位移為周向位移,使該模態導波在對管道縱向裂紋的檢測上有著其他模態導波所沒有的優勢。

管道扭轉模態導波傳感器大致可分為以下三種:壓電式[2]、磁致伸縮式和洛倫茲力式[3]。磁致伸縮式[4]對管道自身材料有要求,必須為鐵磁性材料,利用管道本身的磁致伸縮效應來進行缺陷檢測,這種傳感器常用于管道表面帶有包覆層或表面生銹等情況。對于非鐵磁性材料管道,其材料不具備磁致伸縮效應,需要在管道外表面上粘貼磁致伸縮條帶進行能量的轉換。國內外專家對扭轉模態導波傳感器進行大量的研究和試驗。Cho S H等[5]設計的傳感器包含一個特制的回折線圈和鐵鈷條帶組成,其激勵頻率可以達到1MHz~2MHz,主要是用于檢測一些管道的微小缺陷。Kwun[6]將磁化過的鐵鈷條帶用環氧樹脂粘貼在被測管道外表面上,然后用激勵線圈產生一個軸向的交變磁場,在被測管道中成功激發出扭轉導波。Kim H J等[7]提出了一種等效分布力模型用來描述鐵鈷條帶傳感器的工作原理,模型的準確性得到了實驗結果的驗證,該模型可作為多數磁致伸縮導波傳感器結構優化的理論依據。在國內,張小偉等[8]設計了一種螺旋梳狀磁致伸縮條帶傳感器,磁致伸縮條帶先用永磁體磁化過后,將其在管道外表面呈螺旋狀粘貼,接著采用復合梳狀線圈纏繞在條帶上,該傳感器成功激發出信噪比較好的彎曲模態導波,并且可以控制彎曲導波傳播的方向。劉增華等[9]設計一種新型的縱向導波傳感器,該傳感器與傳統傳感器不同的是它的線圈是由多段回折線圈組成,不僅能在管道中可以激發出L[0,2]模態導波,且與傳統傳感器進行對比,該傳感器信噪比更好。蔡瑞等[10]提出一種新型的金屬小徑管損傷電磁超聲導波檢測的高效混合仿真方法,采用了解析法和有限元法,能夠實現對傳感器的快速求解。朱龍翔等[11]先將鐵鈷條帶用永磁鐵進行磁化,然后讓條帶與軸向方向成一定角度粘貼在被測管道外表面,在管道中激勵出扭轉導波,并得出結論在頻率為31kHz左右時,信號的信噪比最好。但采用這種方法產生的扭轉導波只有在30kHz附近的頻率點處才能得到較好的信噪比。本文設計了一種在管中產生較高頻率扭轉導波的傳感器,并對其在銅管中的應用進行了試驗研究。

2 管中扭轉導波的頻散特性研究

彈性波在固體傳播過程中的彈性動力學運動方程為[12]

等式中,u為位移矢量;ρ為材料密度;λ和μ均為Lamb常數。

假設該彈性管道為空心直管,且均勻及各向同性,其內徑為a,外徑為b,應力自由邊界條件為:當r1=a,r0=b時,應力 σrr=σrz=σrθ=0。求解空心直管中導波的位移場,可知其解為

等式中,ω為圓頻率;k為波數;ur、uθ、uz分別為徑向、周向和軸向位移分量;分別為由Bessel函數構成相應的位移幅度。

求解導波在管道中的運動方程,即為求解以下頻散方程的解:

其中,C11,C12,…,C66為 α、β的Bessel函數,

當n=0時,導波的模態為軸對稱,頻散方程可分解為以下兩個子行列式的積:

D1=0和D2=0分別對應于軸對稱縱向模態L(0 ,m)和扭轉模態T(0 ,m)。

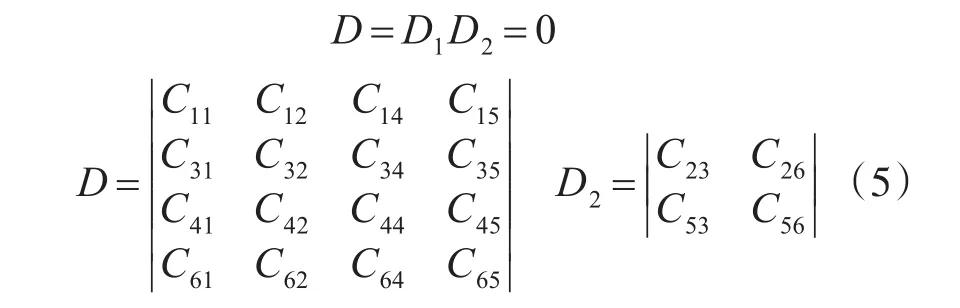

通過以上公式可計算求得,導波在銅管中的頻散曲線,如圖1所示。銅管外直徑為60.5mm,壁厚為5.5mm,彈性模量為119Gpa,密度為7.6×103kg/m3,泊松比為0.32。

從圖1可得,在整個頻率范圍內T(0,1)模式扭轉導波的群速度為一個恒定值,也就是說扭轉導波在傳播過程中不會發生頻散。因此T(0,1)模式扭轉導波在管道中的傳播波形不會發生較大變化。

圖1 銅管中的頻散曲線

3 磁致伸縮扭轉導波傳感器的實驗研究

3.1 實驗裝置

實驗裝置的大致結構如圖2所示。圖2(a)為系統裝置示意圖,該系統包含傳感器、銅管、計算機系統;而傳感器由鐵鈷條帶、激勵線圈和永磁鐵三部分組成。首先由信號發生器產生激勵信號,再通過功率放大器將信號進行放大,并作用于激勵線圈,然后由激勵線圈產生交變磁場,利用鐵鈷條帶在變化磁場中的磁致伸縮效應,最后在銅管中成功激勵出扭轉導波。當管道中的扭轉導波通過接收線圈的區域時,扭轉導波作用于接收線圈處的鐵鈷條帶,再利用逆磁致伸縮效應通過接收線圈將接收到的扭轉導波轉化為電信號輸入到計算機進行存儲和顯示。如圖2(b)所示,激勵傳感器、接收傳感器都置于銅管左端,而且兩者之間距離很近,因此,相當于扭轉導波在管道一端入射,同端激勵、同端接收。

圖2 試驗裝置示意圖

3.2 磁致伸縮扭轉導波傳感器的設計

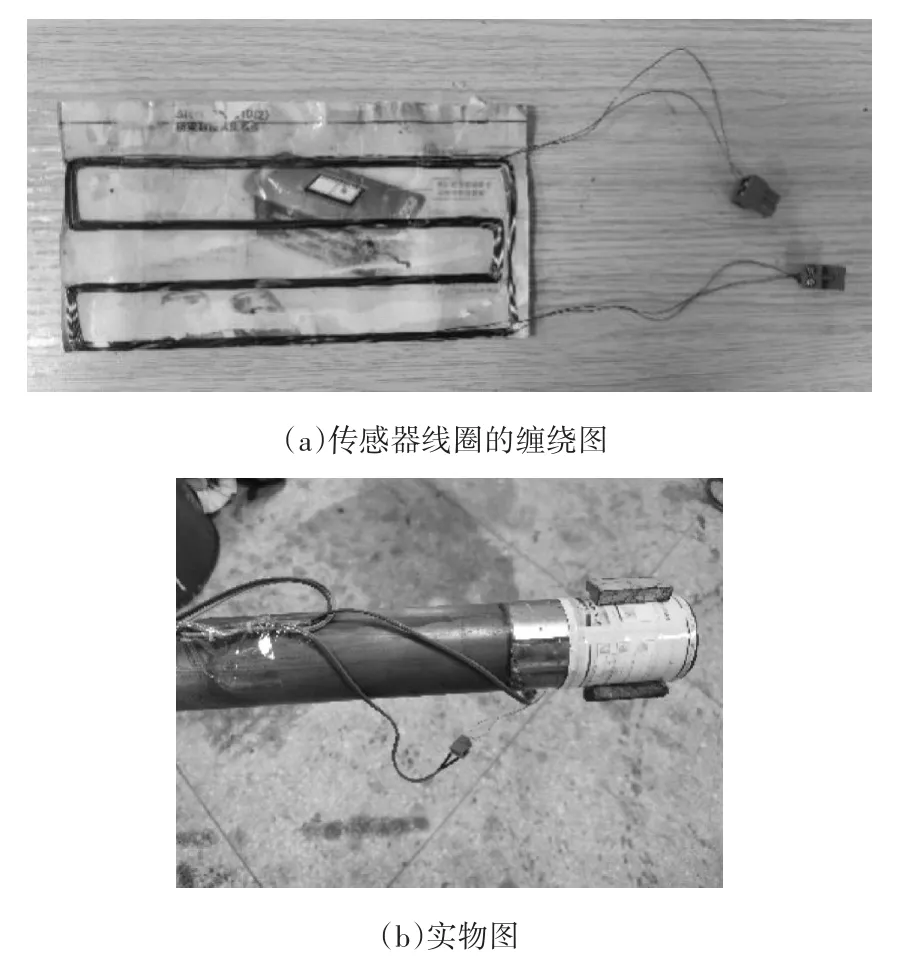

使用鐵鈷條帶粘合在銅管表面,該材料具有很大的磁導率和磁致伸縮系數,為了給包覆在管子圓周上的條帶提供均衡的靜態周向磁場,將永磁鐵置于鐵鈷條帶上,并在整個圓周上均勻分布,這樣就保證了永磁體產生的磁通量大部分沿著鐵鈷條帶的長度方向通過鐵鈷條帶,于是在條帶中產生周向磁場。激勵線圈覆蓋在鐵鈷條帶上,為產生扭轉波,由激勵線圈提供電流,在軸向產生動態磁場。傳統的螺線管式線圈當電流頻率較大時,其感抗會很大,電流變小,磁致伸縮效應變小,導致信噪比較差。給線圈通電時,每隔一個線圈改變其電流的方向,這樣,就能解決感抗太大的缺點;同時,將線圈間隔定為設計頻率扭轉波的半波長,就能夠使每個線圈產生信號正向疊加,從而得到加強的有用信號,增大信噪比。當同時施加在條帶上的靜態和動態磁場相互正交時,條帶中就產生了剪切變形,并且該剪切變形通過剪切耦合劑傳遞到波導中,于是,管中就產生了扭轉波。圖3為傳感器實物照,其中圖3(a)所示為傳感器線圈的纏繞圖,圖3(b)為傳感器安裝在管路上的實物圖。

圖3 扭轉波傳感器

3.3 實驗結果及討論

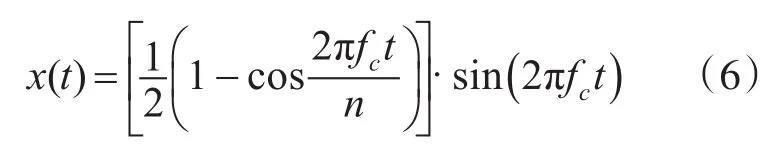

本實驗中使用的被測銅管為完整無缺陷管道,銅管長度為3.03m,外直徑為60.5mm,壁厚為5.5mm。條帶長度為管道表面圓周長,寬40mm,厚0.15mm,激勵線圈和接收線圈都為每股線圈4匝,一共四股。激勵傳感器、接收傳感器都置于管道右端。使用5個周期經漢寧窗調制的正弦信號作為激勵信號。其表達式如下:

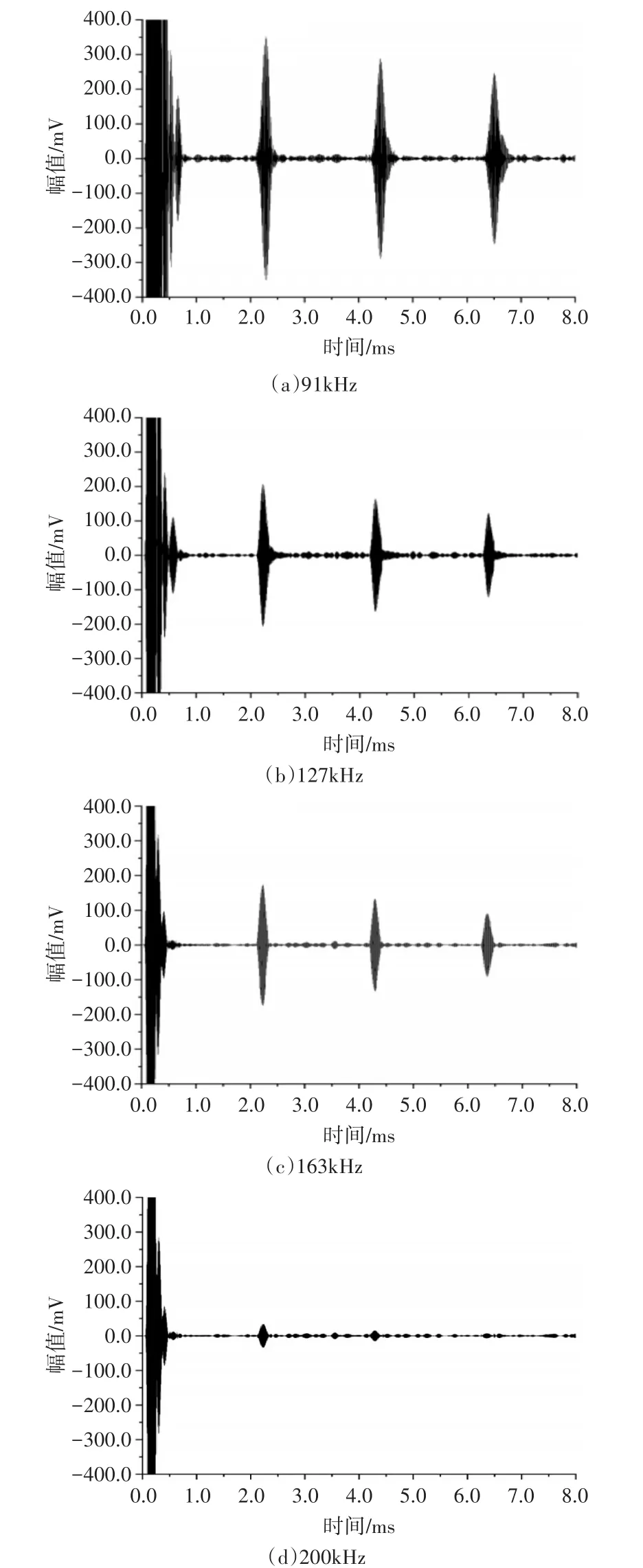

設計頻率為91kHz的傳感器在不同激勵頻率下得到的信號如圖4所示。

由圖4可知,各激勵頻率在2ms~3ms間的相同位置接收到了它們的一次端面反射信號,在4ms到5ms間的相同位置接收到了它們的二次端面反射信號,而一次反射信號與其二次反射信號之間的時間間距都穩定在t=2.387ms。實驗中銅管的長度為l=3.03m,則信號波包的速度可由下式算出:

由頻散曲線可知,在此銅管中T(0,1)模式扭轉導波的群速度v′=2875m s,v和 v′基本一致。同時,分析各頻率下信號的幅值可知,在傳感器的激勵頻率與其設計頻率相一致時,信號的幅值最大,信噪比最大。因此可以確定,本實驗中激發出的該信號即為T(0,1)模式導波,最佳頻率點正好是傳感器的設計頻率點。

不同設計頻率的傳感器激勵頻率與各自設計頻率一致時,得到的扭轉波信號如圖5所示。

由圖5所示可知,傳感器設計頻率與激勵頻率一致時,當頻率大于91kHz時,隨著頻率的升高,扭轉波信號的幅值相應的降低;頻率為200kHz時,信號的三次反射信號已經基本衰減到0。這是因為導波的頻率越大,管壁材料的阻尼對導波的衰減作用就越大。由此可知,采用這樣的傳感器設計,確實可以很明顯地提高導波的頻率,但當頻率達到200kHz時就已經很難分辨出反射信號了,這不利于對管中缺陷信號的定位。

圖5 傳感器設計頻率與激勵頻率一致時的扭轉導波信號

4 結語

對當前國內外對磁致伸縮扭轉導波傳感器的研究現狀進行了概括,并通過計算扭轉導波在實驗樣管中的頻散特性,設計了一種新型的扭轉導波傳感器,并對該扭轉導波傳感器進行了實驗驗證,成功地在銅管中激發出了信噪比良好的T(0,1)模態扭轉導波信號。本文先采用不同激勵頻率對某一設計頻率傳感器進行實驗,將得到的信號進行對比,研究不同激勵頻率對扭轉導波信號的影響,實驗表明,對于同一個設計頻率傳感器,只有當激勵頻率與設計頻率相同時,其激勵的扭轉模態導波信號的幅值及信噪比最好。同時實驗數據表明,對于本實驗使用的管道來說該傳感器的最佳設計頻率為91kHz,但是不宜高于200kHz。