使用低合金廢鋼生產合成鑄鐵熔煉工藝的研究及應用

周 瑞,白忠軍,張玉松,劉王強

(陜西法士特齒輪有限責任公司,陜西寶雞 722409)

我公司主要生產重卡變速箱,每年產生大量低合金廢鋼,為提升企業(yè)內部資源利用率,降低生產成本,加快企業(yè)內循環(huán)經濟發(fā)展,以低合金廢鋼為主要原料生產合成鑄鐵熔煉工藝勢在必行。本文以低合金廢鋼為主要原材料生產合成鑄鐵的熔煉工藝、鑄件成分設計與控制進行探討,并介紹多元微合金合成灰鑄鐵的微觀組織和性能。

1 試驗方法及內容

試驗采用2t 酸性爐襯中頻感應爐熔煉,熔煉工藝為:廢鋼+生鐵+增碳劑,化清后加入合金調整化學成分,溫度升至1420~1450℃時取樣,檢測化學成分,根據檢測結果調整成分,加回爐料至滿爐,升溫至1580~1600℃后出爐,出爐時按倒包工藝加粒度為10~20mm 的孕育劑0.45%。隨后澆注(1460~1520℃)變速器殼體、單鑄試棒,鑄造方法采用消失模鑄造。

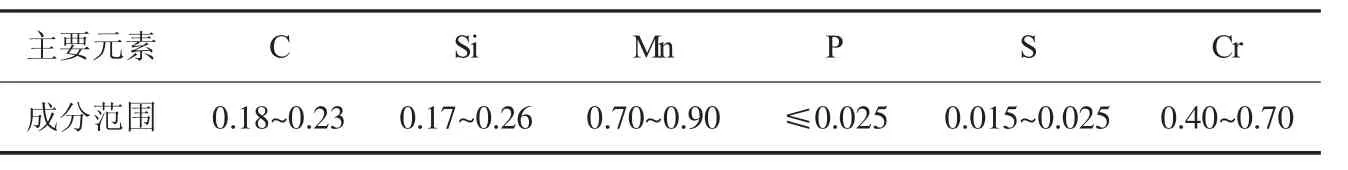

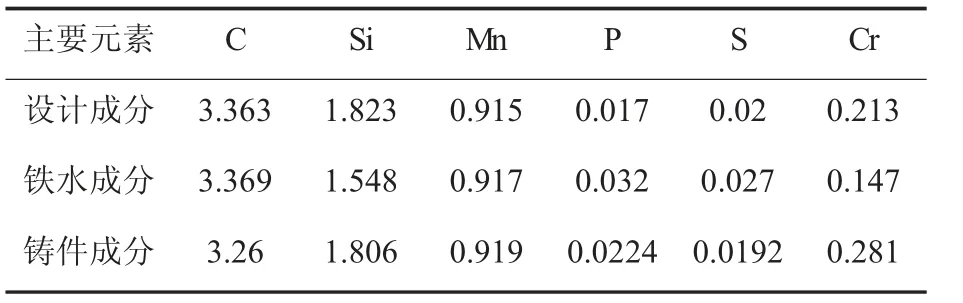

本文使用的廢鋼是生產齒輪產生的8620H廢鋼,它的主要成分見表1。

表1 8620 廢鋼化學成分 w/%

廢鋼中合金元素Mn、Cr 含量較高,其中Mn作為鑄鐵的五大元素,具有穩(wěn)定碳化物、阻礙石墨化的作用。錳之所以阻礙石墨化,是因為錳溶入滲碳體時形成(Fe、Mn)3C,加強了碳原子的結合力,使?jié)B碳體更穩(wěn)定。另外,錳阻礙共晶凝固時石墨化的作用不強烈,而阻礙共析轉變石墨化的作用則比較明顯,故錳較強烈地促進并穩(wěn)定珠光體,使灰鑄鐵強度提高。灰鑄鐵件中一般只加入0.2%~0.3%的鉻,如加入量超過0.35%,有可能出現少量游離滲碳體而增加鑄件的縮松傾向;加鉻量超過0.5%,則有可能出現較多游離滲碳體,影響鑄件加工切削性能[1]。并且8620H 中還有各種合金元素,它對鑄鐵具有強化作用,因此灰鑄鐵的成分需要重新設計。

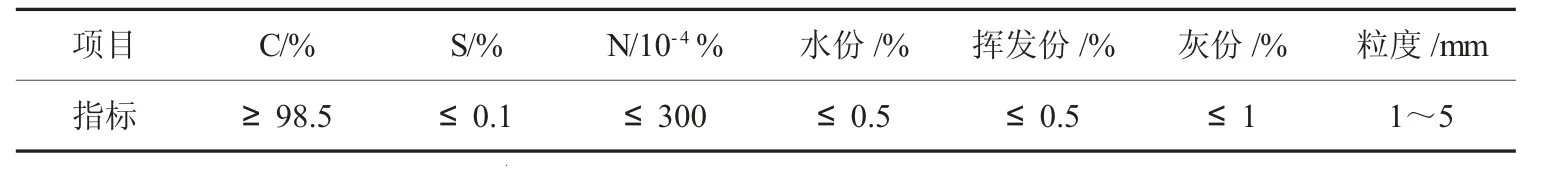

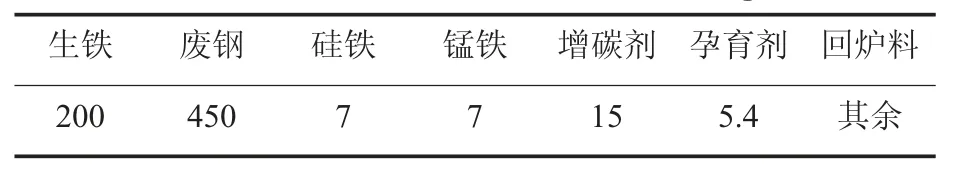

試驗使用的增碳劑是人工合成的石墨化增碳劑,增碳劑的理化指標見表2。

表2 增碳劑理化指標

試驗用的孕育劑為粒度為10mm~20mm 的常規(guī)SiBa 孕育劑,烘干后使用。

2 試驗及結果分析

2.1 確定增碳劑吸收率

人造石墨的原材料是焙燒或煅燒的石油焦和瀝青焦,篩分后以不同粒度分層裝入熱處理爐,經過長時間高溫焙燒,使得結構由無定型碳轉變?yōu)閷訝钍▓D1)。人造石墨增碳劑具有固定碳含量高(C>98.5%)、吸收率高、增碳的可控性和預測性好;質量穩(wěn)定、雜質極低;人造石墨與鐵液中石墨的同質異核作用而提高鐵液的形核能力,具有一定的孕育效果。人造石墨增碳劑的原材料供應充足,可以工業(yè)化批量生產,完全滿足合成灰鑄鐵熔煉工藝的生產。

圖1 層狀石墨形成過程

碳在鐵液中溶解受到碳顆粒表面液體邊界層的傳質影響。資料顯示,無煙煤顆粒的增碳能力遠低于石墨化增碳劑。對兩種增碳劑表面觀察,發(fā)現非石墨化增碳劑粒表面有一層很薄的粘性灰層,這是除其組織結構外影響它在鐵液中擴散溶解的另外一個主要原因[2]。通過查詢資料,石墨化增碳劑在冶金行業(yè)的吸收率為90%,但是各個工廠熔煉工藝有所區(qū)別,其實際吸收率也存在差異。為了取得石墨化增碳劑在我廠消失模鑄造的吸收率,進行如下試驗。

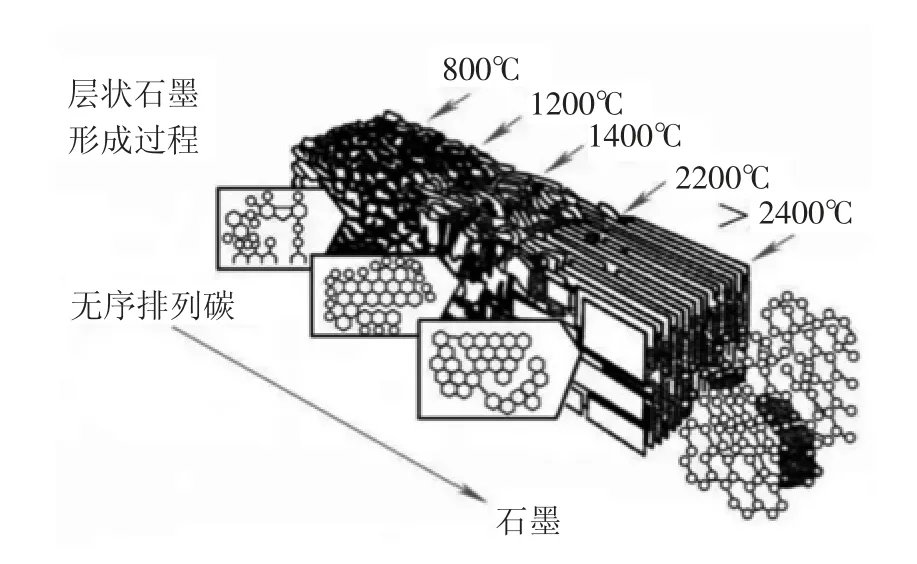

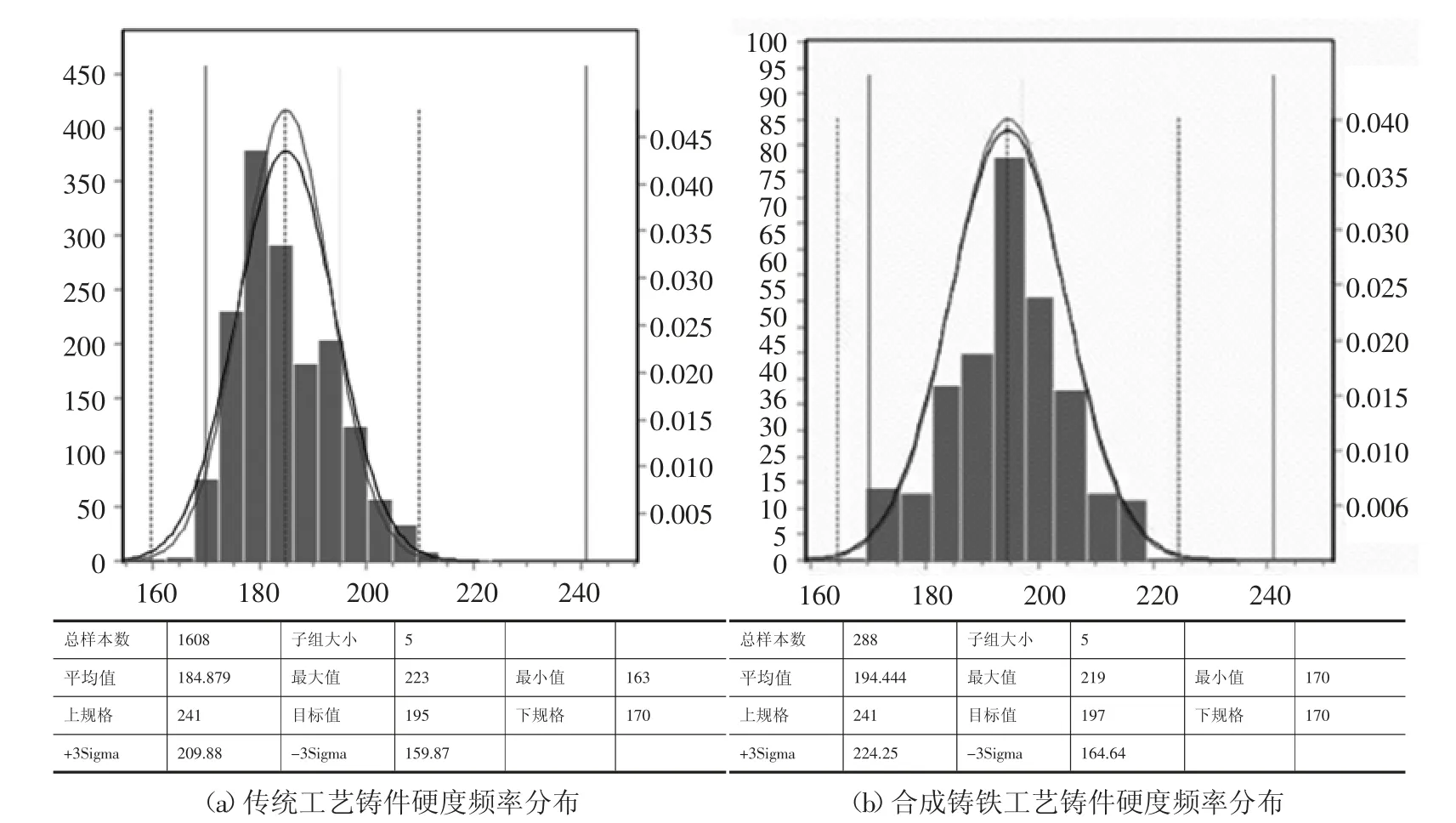

首先,預估增碳劑吸收率90%,以此為依據設計配料單,配料單見表3。理論計算通過增碳劑增碳后鐵水含碳量為3.363%。按照我廠消失模鑄造工藝需求熔煉,爐前成分檢測含碳量為3.369%。澆注后鑄件成分檢測含碳量為3.260%(碳燒損造成碳含量下降)。試驗過程的成分見表4。通過試驗,確定石墨化增碳劑在我廠消失模鑄造熔煉的吸收率同樣為90%。

表3 增碳劑吸收率試驗配料單(質量/kg)

表4 增碳劑吸收率試驗成分 w/%

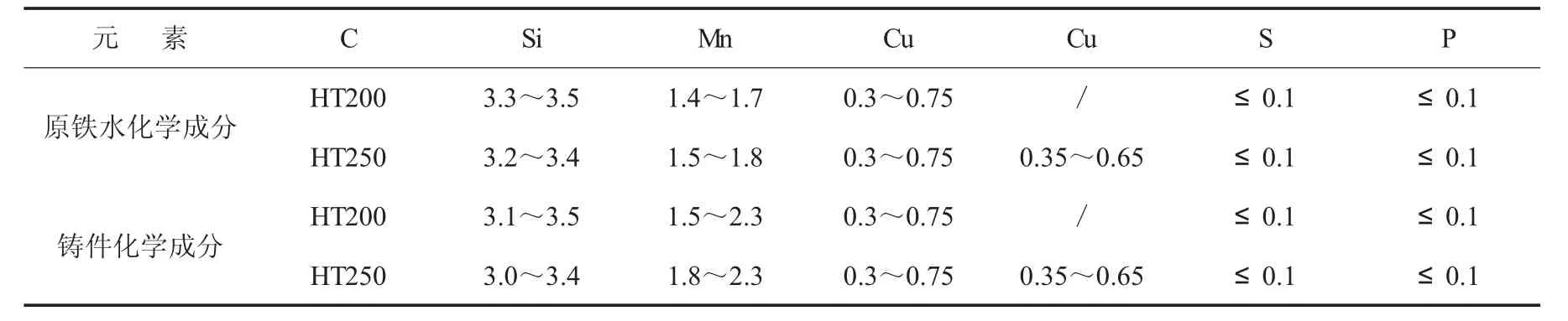

2.2 鑄件成分與配料單設計

由于本項目使用低合金廢鋼作為原材料生產合成鑄鐵,引入了各種微合金元素,對提高鑄件性能與硬度都有促進作用,并且通過試驗,對鑄件性能、硬度檢測分析,同時參考GB/T9439、卡特標準1E0018,最終完成灰鑄鐵鑄件成分與配料單的設計,見表5、6。

表5 原鐵水和鑄件化學成分 w/%

表6 配料單(重量/kg)

2.3 生產驗證及結果分析

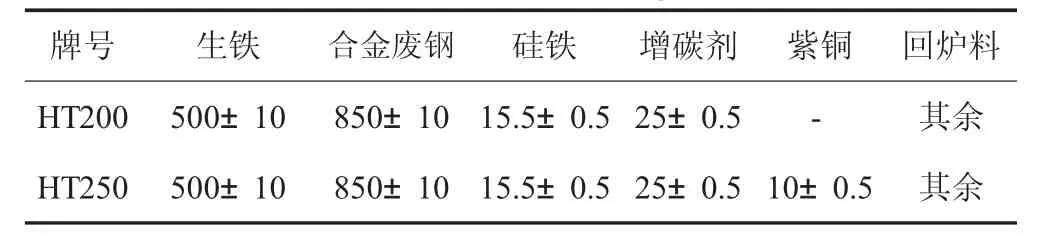

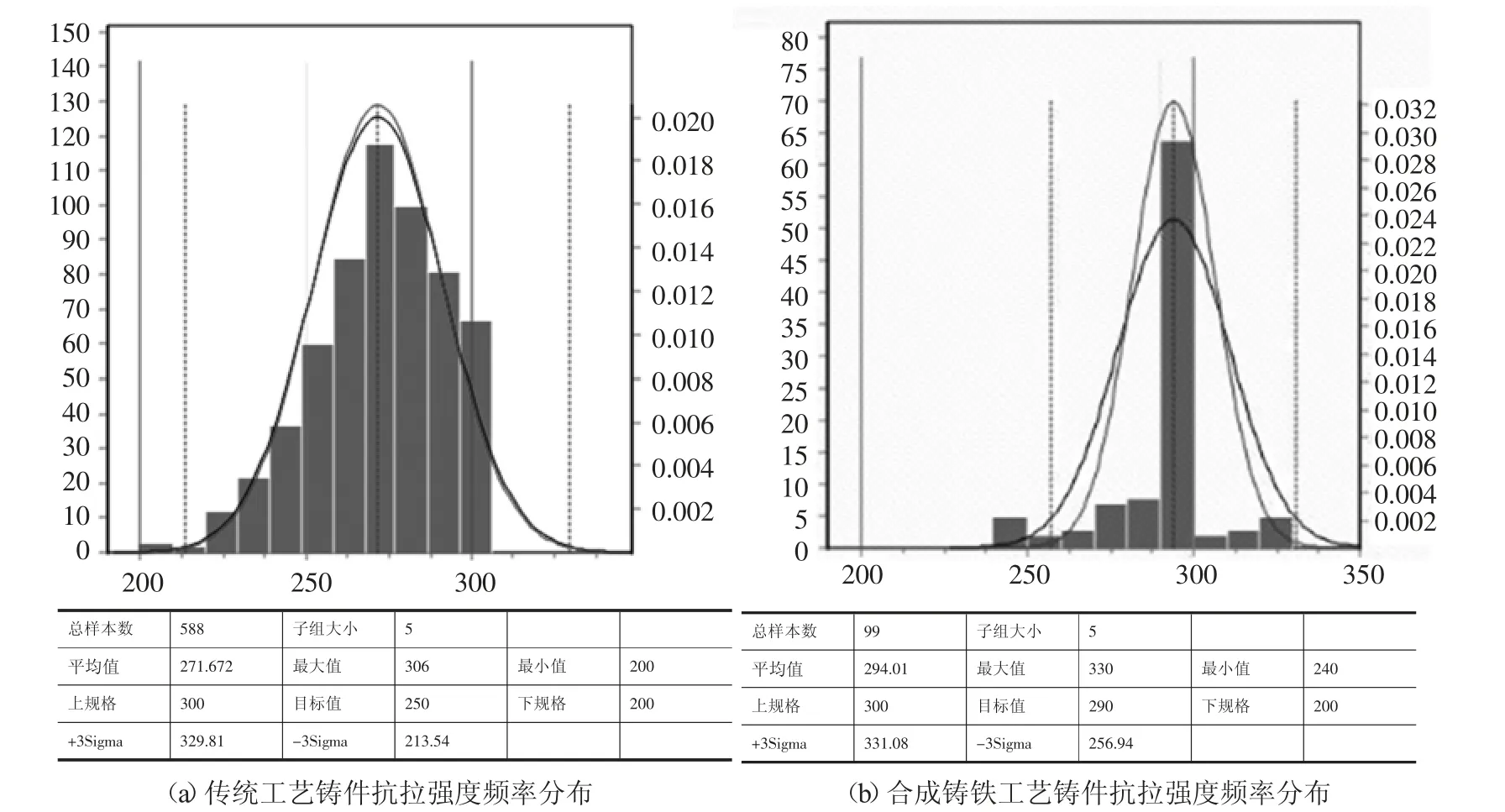

根據鑄件成分與配料單,連續(xù)生產HT200 一個月,對生產的鑄件每班隨機抽取3 個樣本,一個月抽取288 個樣本進行硬度檢測,并與傳統(tǒng)工藝生產的鑄件硬度進行對比,頻率分布表對比見圖2。

圖2 鑄件硬度頻率分別對比

通過對傳統(tǒng)熔煉工藝與合成鑄鐵熔煉工藝生產的鑄件硬度分析對比,合成鑄鐵工藝生產的鑄件硬度平均值為194.4HB,比傳統(tǒng)工藝生產的高10HB,這與資料[3,4]描述的相反。這是因為本工藝使用的廢鋼為低合金鋼,所生產的合金鑄鐵含大量微合金元素,微合金元素改變了鑄件組織,最終導致鑄件硬度提升。

本次試驗每班澆鑄一組單鑄試棒,一個月共得到99 個樣本,與傳統(tǒng)熔煉工藝生產的單鑄試棒抗拉強度進行對比,頻率分布對比見圖3。

圖3 鑄件抗拉強度頻率分別對比

通過對傳統(tǒng)熔煉工藝與合成鑄鐵熔煉工藝生產的單鑄試棒抗拉強度對比分析,合成鑄鐵的抗拉強度平均值為294MPa,與傳統(tǒng)熔煉工藝鑄件抗拉強度對比,抗拉強度提高22MPa,這與資料[3,4]規(guī)律相同。

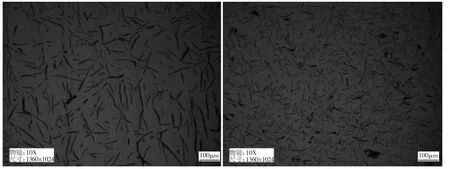

本次試驗澆注鑄件為我廠某變速器殼體,殼體平均壁厚10mm,厚壁處厚度為27mm,薄壁厚度為8mm。解剖一件鑄件進行微觀組織檢測,圖4為鑄件厚壁區(qū)和薄壁區(qū)的金相組織。由圖4 觀察,鑄件所有石墨都為A 型片狀石墨,前端面石長4級,側壁石長達到5 級,這種細小均勻的A 型片狀石墨既提高了鑄件的強度,同時又改善了鑄件的切削性能。這說明增碳劑不僅僅起到增碳的作用,同時由于碳的熔點遠高于熔煉溫度,熔煉過程中增碳劑的擴散形成大量的彌散分布的石墨結晶核心,增強鑄鐵的形核能力,促進了A 型片狀石墨的形成。

圖4 變速器殼體厚壁和薄壁區(qū)域金相組織

2.4 合成鑄鐵工藝對鑄件冶金質量的影響

同一成分的鐵液經不同處理,便能獲得不同性能的鑄鐵。本工藝的冶金過程進行了改變,為衡量灰鑄鐵的冶金質量,使用灰鑄鐵在?30mm 單鑄試棒測量得到的抗拉強度和硬度與共晶度(Sc)計算出成熟度(RG)、硬化度(HG)、相對硬度(RH)和品質系數(Qi)[5]。

式中,C總為鑄鐵含碳量(%);Si、P:鑄鐵中硅、磷含量(%)。

式中,σb測為從?30mm 單鑄試棒測量得到的抗拉強度(MPa)。

式中,HBS 為布氏硬度值測量值。

式中,HBS 為布氏硬度測量值。

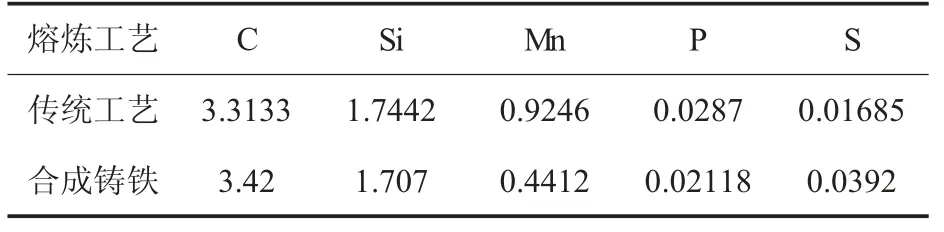

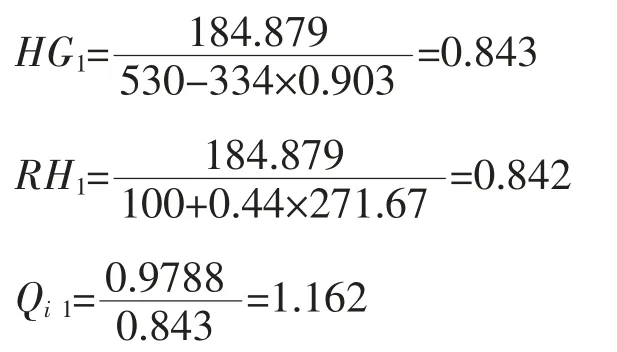

表7 為兩種熔煉工藝鐵水成分平均值,同時根據圖2、3 統(tǒng)計的硬度和抗拉強度計算成熟度(RG)、硬化度(HG)相對硬度(RH)和品質系數(Qi)。

表7 兩種工藝成分統(tǒng)計 w/%

傳統(tǒng)熔煉工藝的冶金質量的指標計算結果如下:

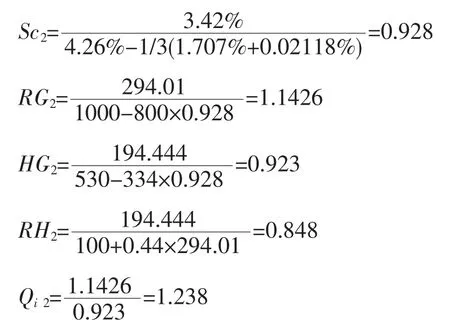

合成鑄鐵熔煉工藝生產的灰鑄鐵的冶金質量指標計算結果如下:

由以上數據可以看出,傳統(tǒng)熔煉工藝生產的鐵液成熟度為0.9788,說明灰鑄鐵冶金質量達到平均水平;用低合金鋼生產合成鑄鐵的鐵液成熟度RG 為1.1426>1,說明對冶金因素控制優(yōu)秀,并優(yōu)于傳統(tǒng)熔煉工藝。兩種工藝生產的灰鑄鐵的相對硬度均為0.84,表面灰鑄鐵的強度高、硬度低,有良好的切屑性能。傳統(tǒng)熔煉工藝生產的鐵液品質系數1.162,用低合金鋼生產合成鑄鐵的鐵液品質系數1.238,說明合成鑄鐵生產的灰鑄鐵優(yōu)于傳統(tǒng)工藝,且都是優(yōu)質鑄鐵。品質系數高,說明低合金鋼生產合成鑄鐵強度高,同時兼具良好的切屑性能。

2.5 合成鑄鐵成本降低

合成鑄鐵工藝配料將廢鋼比例增加,并且由于低合金鋼的加入帶入大量微合金元素,并取消錳鐵的加入,這樣可以大大降低生產成本。根據各種原輔料采購成本和廢鋼出售價格綜合計算,每年可為我廠節(jié)省成本600 萬元以上。

3 總結

(1)本項目通過技術創(chuàng)新,優(yōu)化鑄件成分和配料單,提升企業(yè)內部資源利用率,加快企業(yè)內循環(huán)經濟發(fā)展。為鑄造行業(yè)提供了一種新的熔煉工藝,擴大了熔煉原材料選擇范圍。

(2)以低合金廢鋼為主的合成鑄鐵工藝提高了鑄件的綜合性能。抗拉強度高于普通灰鑄鐵20MPa 以上,硬度提高了10HB,有效提高鑄件的機械性能。

(3)合成鑄鐵工藝實施后,灰鑄鐵的成熟度(RG)由0.9788 提高到1.1426,說明新工藝有效的激發(fā)了材質的潛力;相對硬度(RH)基本無變化,鑄件的切削性能依舊良好;品質系數由1.162 提高至1.238,品質系數提高了6.54%,提高了灰鑄鐵的質量。

(4)降低生產成本,提升了企業(yè)的綜合競爭力。