弧齒錐齒輪彎曲疲勞壽命仿真與加速試驗評價

魏冰陽, 郭玉梁, 古德萬, 王永強

(河南科技大學 機電工程學院, 河南 洛陽 471003)

0 引言

弧齒錐齒輪作為兵器機械、坦克車輛與航空動力傳輸的關鍵零部件,斷裂失效往往會導致難以預料的災難。對齒輪進行彎曲疲勞強度評定是工程應用不可缺少的一環,但齒輪彎曲疲勞壽命試驗周期長、成本高,對型號批量多的弧齒錐齒輪進行大規模的彎曲疲勞試驗缺乏現實可行性。我國錐齒輪的無故障運行壽命與國際先進水平仍有較大差距,這與應力強度的基礎試驗研究不足不無關系。通過彎曲疲勞壽命仿真,探索切實可行的加速疲勞試驗評價方法,對縮短弧齒錐齒輪復雜結構件的試驗周期,節約研發時間意義重大。

對齒輪疲勞壽命仿真分析國內外已有相關應用。文獻[1]將CAE技術引入到武器裝備領域中,構建了傳動箱被動齒輪壽命預測的協同仿真平臺,集成4種商務軟件,對傳動箱齒輪的疲勞壽命進行了預測。文獻[2]使用MSC.Fatigue疲勞分析軟件對汽車驅動橋錐齒輪齒根工作應力、疲勞壽命進行了仿真分析,與試驗結果基本吻合。文獻[3]使用FE-SAFE疲勞分析軟件對變速器一檔與高檔齒輪進行了彎曲疲勞壽命分析。文獻[4]使用nCode軟件對齒輪的疲勞特性進行了仿真分析研究。文獻[5]基于拖拉機田間作業服役特性載荷譜建立了包括錐齒輪在內的變速器仿真模型,成功應用于現場動態載荷數據的疲勞壽命評估。文獻[6]建立了某橋殼動力傳動單元有限元模型,研究了影響準雙曲面齒輪嚙合的偏差因素,提出的基于全系統加載接觸分析LTCA(Loaded Tooth Contact Analysis)齒根疲勞壽命預測有限元模型與齒輪耐久性試驗結果吻合較好。文獻[7]基于裂紋萌生和擴展行為,建立了滲碳齒輪彎曲疲勞壽命預測模型,預測壽命與試驗壽命相比誤差不超過3倍。

加速試驗評價則是利用高應力、短壽命去推測小應力、長壽命數據,文獻[8]根據加速疲勞試驗理論,提出了適用于商用車變速器的加速疲勞壽命試驗方法。文獻[9]根據風電齒輪箱設計載荷譜,應用Miner理論,確定了其加速疲勞壽命試驗的評價方法和步驟,驗證了齒輪箱的疲勞可靠性。文獻[10]運用線性累積損傷準則,推導了一種加速疲勞試驗方法。文獻[11]利用加速壽命試驗方法對高速列車轉向架構架疲勞壽命進行了可靠性評估。

在齒輪材料的強度試驗研究方面,文獻[12]針對20CrMoH 齒輪的彎曲疲勞強度進行了分析研究,得到了該材料的R-S-N(可靠- 應力- 壽命)曲線;文獻[13]在恒定應力水平下進行了齒輪彎曲疲勞試驗,獲得了20CrMnTi滲碳齒輪的彎曲疲勞壽命數據;文獻[14]采用單齒加載彎矩方式對9310鋼齒輪進行了彎曲疲勞試驗評價,對比了激光強化對齒輪疲勞壽命的影響;文獻[15]對高鐵齒輪鋼18CrNiMo7-6進行了循環變形下的疲勞性能試驗研究。文獻[16]利用脈沖試驗機對第三代航空9310鋼圓柱齒輪進行了彎曲疲勞強度性能測試分析,得到了該材料齒輪彎曲疲勞極限及R-S-N曲線,相對于第一代用鋼疲勞極限提高了14.2%。

由于受到試驗條件、周期的限制,目前高強度齒輪材料基礎試驗數據還較少,導致在型號開發上以模仿照搬為主。鑒于此,本文以材料棒試驗數據作為支撐,采用疲勞壽命仿真與加速試驗評價相結合的手段,探討弧齒錐齒輪彎曲疲勞強度的評價方法,并進行齒輪彎曲疲勞壽命臺架試驗驗證。以期解決復雜齒輪結構件的小樣本疲勞強度評價問題。

1 齒輪加工與材料棒試驗

1.1 錐齒輪設計加工

參考圓柱齒輪的試驗標準[17]設計了一對漸縮齒弧齒錐齒輪。參數如表1所示。

表1 試驗齒輪主要幾何參數

借助TCA/LTCA技術,以接觸斑點與傳動誤差為判斷標準,計算機床加工參數[18-19],如表2所示,大輪為雙面法,小輪為單面法。刀具的刀尖圓角半徑均取0.3 mm。

表2 試驗錐齒輪加工參數

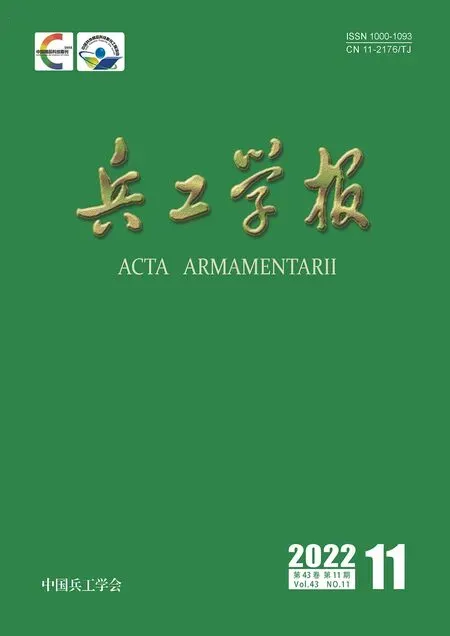

試驗齒輪經磨齒加工,經過CNC齒輪測量中心檢測評定,精度達到國標6級(GB/T11365—2019)。同時經過接觸質量檢驗接觸斑點與仿真結果達到一致,如圖1所示。

圖1 滾檢接觸斑點與仿真對比

1.2 材料強度試驗

齒輪采用20CrNiMo高強度低碳合金鋼。試棒與齒輪采用同一批次鋼材,相同的熱處理工藝,與齒輪一起生產。利用萬能材料試驗機,先對5根試棒進行抗拉強度試驗,試棒均為脆性斷裂,伸長率6.5%,斷面收縮率<0.5%,抗拉強度均值1 664.7 MPa,與美國9310鋼強度1 683.0 MPa標準基本一致。

采用GPS200型高頻疲勞壽命試驗機,對18根試棒進行了拉伸疲勞試驗,應力比0.05,獲得有效數據16個。疲勞斷裂如圖2所示,斷面收縮很小,芯部輕微韌窩狀,外圍滲碳層為沿晶斷裂。

圖2 疲勞斷裂試棒

通過數據處理獲得50%置信度(存活率)材料S-N曲線,如圖3所示。N=3×106循環次數對應強度883.90 MPa。

圖3 材料S-N曲線

試驗齒輪小輪16個齒, 1個齒斷裂,意味著置信度為15/16, 即93.75%。16個數據點中應有15個位于93.75%置信度S-N曲線的上方。將材料50%置信度S-N曲線向下平移[20],得到材料93.75%置信度S-N曲線(如圖3所示),該試驗數據作為材料數據庫用于后續齒輪疲勞壽命仿真。

2 弧齒錐齒輪彎曲疲勞壽命仿真

2.1 瞬態動力學分析

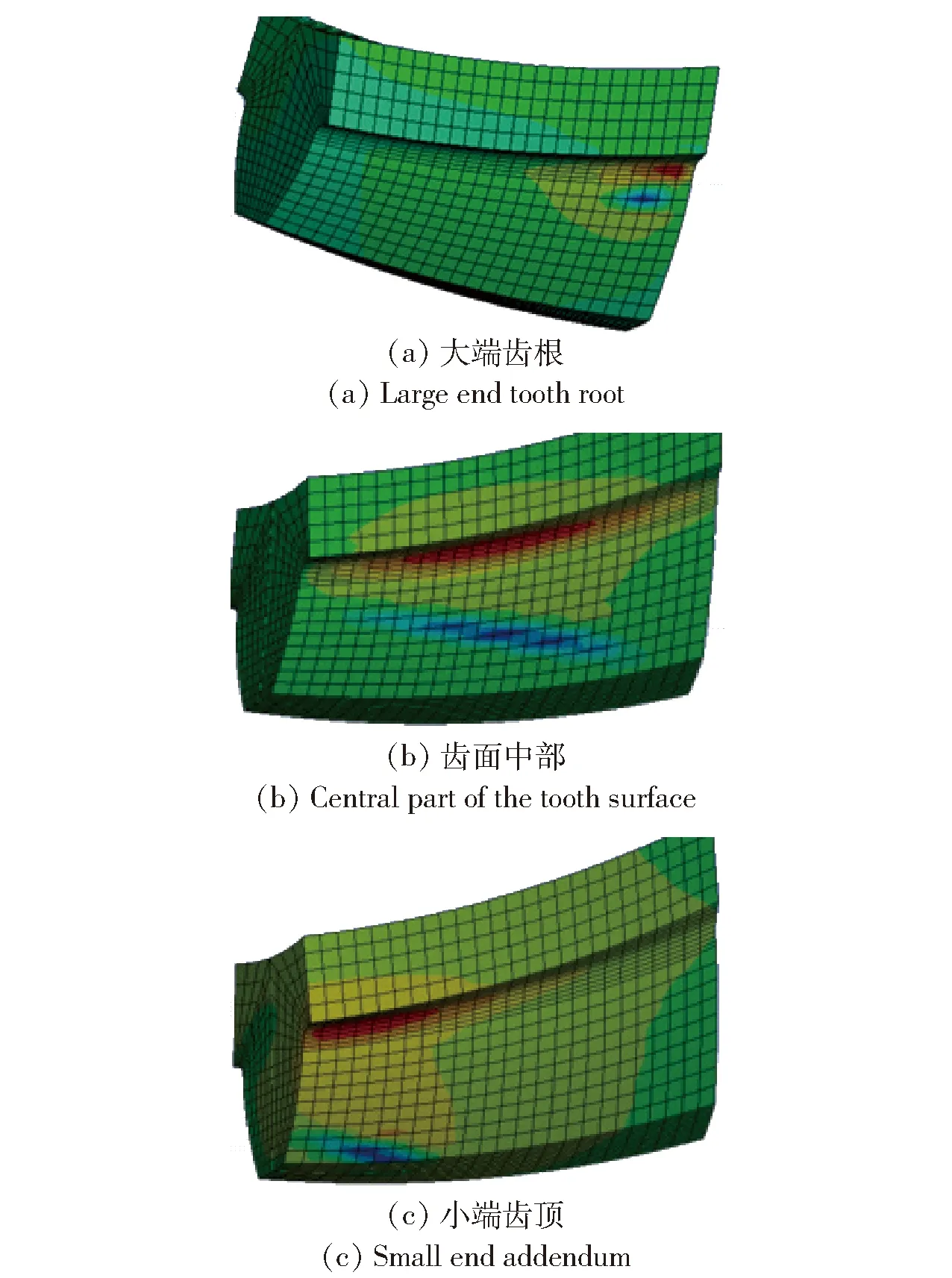

依據弧齒錐齒輪加工原理,建立數值齒面[18],齒根過渡曲面由刀尖圓角展成得到,確保三維模型準確。導入三維有限元軟件,設置錐齒輪接觸齒對(圖4)。該錐齒輪重合度2.06,最多可以有3對齒輪同時接觸,選擇正在嚙合的2個齒和后續3個齒共計5個齒,小輪為凹面,大輪凸面。

圖4 接觸面

齒面網格劃分密度為0.7 mm、齒根圓角處加密到0.1 mm,以確保齒根彎曲應力的計算精度(如 圖5),建立完整的試驗齒輪動力學仿真模型。

圖5 完整齒輪有限元網格

設置20CrNiMo材料參數:密度7 850 kg/m3,彈性模量1.8×1011Pa,泊松比0.3,齒面摩擦系數0.03。

運動學參數:小輪轉速n1=900 r/min,大輪負載T2=499 N·m。

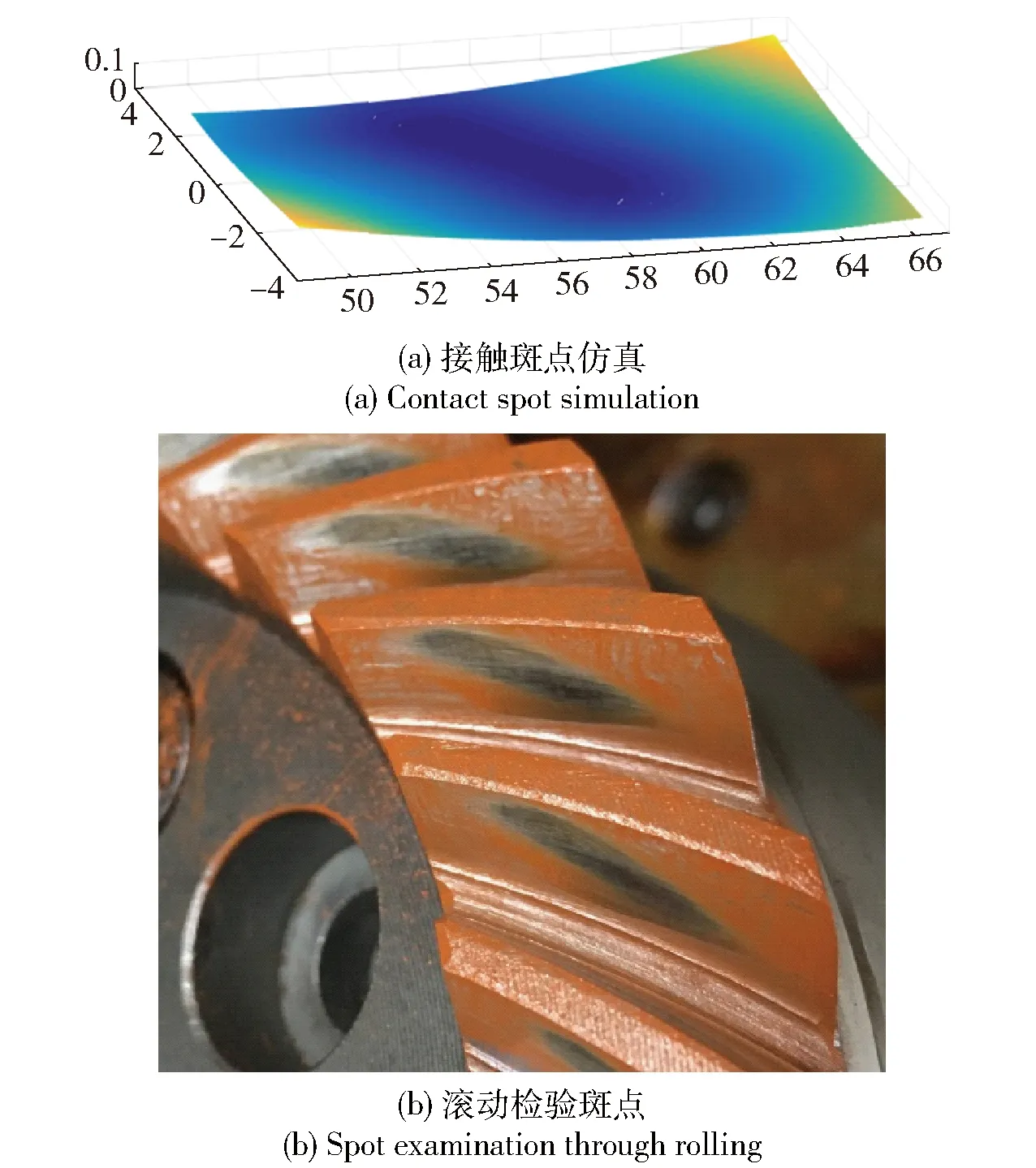

求解完成后得到齒根完整的彎曲應力變化歷程(圖6)。小輪從大端齒根進入嚙合到小端齒頂退出,小輪齒根經歷了從大端→中部→小端的一個應力變化過程。

圖6 小輪齒根應力變化歷程

2.2 彎曲疲勞壽命仿真

在疲勞壽命仿真軟件nCode[21]中添加前述圖3材料93.75%置信度S-N曲線數據。將材料賦予實體齒輪,并使用Gerber方法進行平均應力修正。對齒輪副進行疲勞壽命仿真,在疲勞壽命仿真云圖中找到壽命循環次數最少的那一個節點即為輪齒彎曲疲勞失效點。

2.2.1 疲勞壽命3.0×106仿真

通過改變負載逐次逼近齒根彎曲疲勞壽命目標循環次數N=3.0×106。扭矩精度設為1 N·m。最后得到小輪轉速n1=900 r/min,大輪負載T2=499 N·m條件下,齒根彎曲疲勞壽命N=3.009×106次。疲勞壽命云圖如圖7所示,觀察齒根危險區域,不必關注齒面接觸疲勞壽命。框選齒根疲勞失效危險區域節點,如圖8所示,顯示失效節點位于中部略靠大端。

圖7 小輪疲勞壽命云圖(T2=499 N·m)

圖8 齒根的最大值云圖

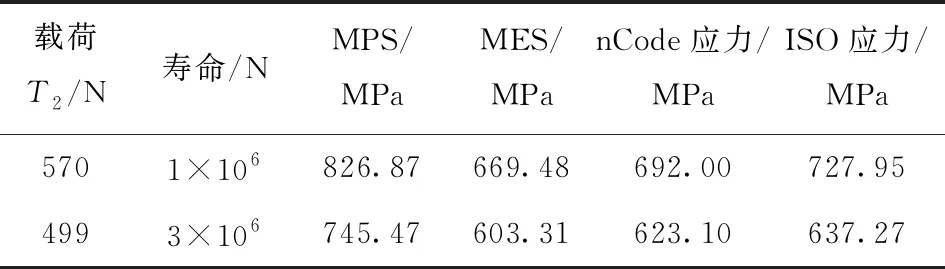

在N=3.0×106壽命循環下,失效節點最大主應力(MPS)最大值:745.47 MPa,最大等效應力(MES)最大值:603.31 MPa(見表3)。

2.2.2 疲勞壽命1.0×106仿真

分析方法同上,以小輪彎曲疲勞壽命N=1×106為目標,逐次逼近,計算出大輪負載為T2=570 N·m,其疲勞壽命云圖如圖9所示。齒根疲勞壽命云擴大,失效危險區域進一步朝大端移動。

圖9 小輪疲勞壽命云圖(T2=570 N·m)

失效節點MPS的最大值:826.87 MPa, MES的最大值:669.48 MPa (見表3)。

表3 彎曲疲勞強度仿真結果

2.3 彎曲疲勞壽命仿真結果評價

除了上述兩種應力外,提取nCode應力,同時利用ISO標準計算相應的齒根工作應力[22-23]。從 表3 結果看,nCode仿真應力與ISO標準更為接近,誤差5.2%、2.3%,也從側面反映了仿真結果的可靠性。

由以上結果繪制雙對數坐標系下4種應力的齒輪彎曲疲勞壽命仿真S-N曲線,如圖10所示。

圖10 齒輪仿真S-N曲線

3 彎曲疲勞壽命試驗評價

3.1 加速疲勞試驗因子的確定

在雙對數坐標系下,S-N曲線為一條直線(圖10),取直線上兩點:齒根彎曲應力σx>σy,σx對應低循環次數Nx,σy對應高循環次數Ny。由S-N曲線公式可知

(1)

兩式相減可得

(2)

由(2)式可知,不同應力與壽命之間的比例關系取決于S-N曲線的斜率k。定義應力加速因子為

(3)

圖10中nCode與ISO對應冪指數k=-0.095 465、-0.121 097。以Ny=3×106壽命對標,用Nx=1×106試驗替代,加速因子a=1.110 58、1.142 29,相應的載荷T2為570 N·m和 499 N·m。

3.2 試驗設備

脈沖試驗機不適用于錐齒輪,臺架回轉式試驗則完全能夠反映齒輪的運轉工況,所獲得的試驗數據更為可靠,文獻[24]對比了這兩種試驗方法的差異。為進行錐齒輪疲勞壽命試驗,專門開發了閉功率流耐久性試驗臺架[25],如圖11所示。該設備加載扭矩穩定,試驗過程中很少需要調整。箱體支承系統剛度遠遠大于輪齒本身的剛度,錐齒輪的錯位量可以忽略不計,確保對齒根應力、壽命不會造成明顯的影響。

圖11 閉功率流錐齒輪疲勞壽命試驗臺

3.3 試驗流程及規范

3.3.1 接觸區規范

試驗齒輪安裝依據所設計接觸區標準(圖1),裝箱后錐齒輪滾動接觸斑點如圖12所示,與前述 圖1 一致。接觸斑點中部略靠小端,隨著載荷的增大接觸部位會逐漸向大端擴展,直至充滿整個齒面。

圖12 齒面滾檢接觸斑點

3.3.2 潤滑與跑合規范

潤滑油采用美國石油學會(API)認證標準GL-5等級85W-90標號的重負荷齒輪油。試驗中途更換一次潤滑油。

為防止齒面點蝕,試驗前進行一定量的跑合。跑合方式為1/4扭矩跑合1.0×105次,1/2扭矩跑合7.2×104次,3/4扭矩跑合3.6×104次,計2.0×105次,小輪轉速1 200 r/min。跑合后將轉速調整至900 r/min,加載至試驗扭矩。

試驗過程中,主試齒輪箱油溫保持在45~55 ℃之間。

3.4 試驗

以1.0×106壽命加速試驗推斷3.0×106壽命強度,先進行1.0×106壽命的強度試驗,評測后再通過3.0×106壽命強度進行驗證。

3.4.1 1.0×106壽命試驗

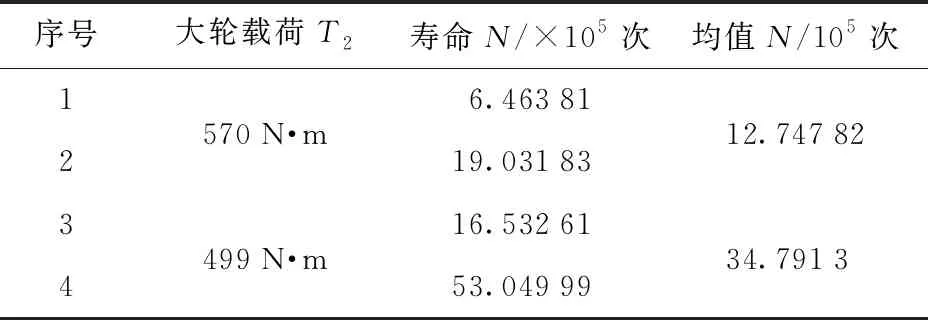

小輪轉速n1=900 r/min,大輪負載T2=570 N·m試驗了3對齒輪,第一對齒輪先期出現了點蝕,無斷齒,后兩對齒輪試驗斷裂失效如圖13所示。兩對齒輪循環次數折合試驗臺運轉時長70小時,獲得的 2組彎曲疲勞壽命數據如表4所示的1號和2號。

圖13 疲勞試驗斷齒(T2=570 N·m)

表4 彎曲疲勞壽命試驗結果

1號、2號齒輪試驗均值壽命Nx=1.274 782×106,取對數后與仿真結果對比誤差為

(4)

3.4.2 3.0×106壽命試驗

根據圖10的S-N曲線,以T2=570 N·m試驗壽命Nx=1.274 782×106推斷負載T2=499 N·m疲勞壽命應該為Nz=3.824 346×106,與仿真目標壽命3.0×106相近,取對數相對誤差1.63%。考慮到可能存在的試驗誤差,仍以仿真載荷T2=499 N·m進行后續的3.0×106高周疲勞試驗。

先后累計對兩對齒輪進行了130多個小時的耐久性試驗,兩對齒輪的疲勞斷裂結果如圖14所示,獲得的試驗數據如表4所示3號、4號,其均值壽命Ny=3.479 13×106。

圖14 疲勞試驗斷齒(T2=499 N·m)

取對數后與推斷結果對比實際誤差為

(5)

從試驗后齒面磨損痕跡看齒面達到了滿載狀態,載荷分布均勻,沒有明顯的偏載,承載區與圖1預置接觸斑點位置一致性較好。斷齒均發生在小輪大端齒根,與疲勞壽命仿真結果一致。

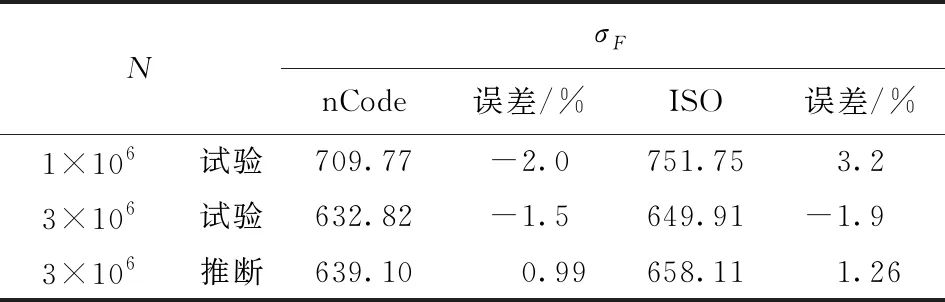

3.5 試驗結果評價

試驗得到循環次數1×106和3×106對應的齒根許用彎曲應力如表5所示,與表3仿真結果對比最大誤差不超過3.2%。以上述兩種負載的仿真結果、試驗數據為樣本繪制置信度為50%的錐齒輪S-N 曲線如圖15所示,用nCode與ISO應力評價,對應冪指數k=-0.104 454和-0.132 503,3倍壽命的加速因子a=1.121 56和1.156 70。與圖10仿真結果接近。

表5 齒輪試驗彎曲強度

圖15 齒輪試驗S-N曲線

以循環次數為1×106齒根彎曲強度推斷出3×106壽命兩種應力(表5),與試驗結果對比誤差不超過1.26%,推斷結果與實際符合度高。

根據上述原理,以圖10的S-N斜線為例,可計算出ISO應力對應10倍壽命的加速試驗因子a=1.321 59,或計算更高倍數的加速應力因子,但其可靠性尚待理論與試驗驗證。

4 結論

(1) 對20CrNiMo高強度齒輪鋼進行了抗拉強度測試,獲得了材料的抗拉強度與疲勞強度S-N曲線,抗拉強度均值1 664.7 MPa,與美國9310鋼強度標準1 683.0 MPa基本一致。N=3×106循環次數50%置信度對應強度883.90 MPa。

(2) 建立了準確的弧齒錐齒輪三維有限元模型,給出了相應的彎曲疲勞壽命仿真計算流程,完成了兩個水平的錐齒輪的疲勞壽命仿真分析,以材料試驗數據為基礎,提高了仿真數據的可靠性。

(3) 通過錐齒輪疲勞壽命臺架試驗,獲得了 4個有效數據,繪制了試驗齒輪的S-N曲線,以ISO標準ISO10300—2014評價3×106壽命齒根彎曲強度649.91 MPa。

(4) 探究了大應力短壽命推測小應力長壽命數據的可行性,給出了3倍壽命加速試驗應力因子為1.156 7;S-N強度壽命試驗與仿真結果對比誤差小于 3.2%,一致性較好。

為弧齒錐齒輪彎曲疲勞評價積累了寶貴的數據,為復雜齒輪結構件的小樣本疲勞強度評價提供了借鑒。