油管懸掛器U形金屬圈密封性能研究

馮 定

(1.中海石油(中國)有限公司 湛江分公司,廣東 湛江524057;2.長江大學 機械工程學院,湖北 荊州434023;3.湖北省油氣鉆完井工具工程技術研究中心,湖北 荊州434023)

油管懸掛器是水下生產系統的重要組成部分,通過導向裝置坐放在采油樹本體的通徑內。在水下油氣開采過程中,油氣資源從地層經水下井口沿生產管柱進入懸掛器,從懸掛器水平側向開設的出油口流出[1]。由于水下油氣井的高壓、高溫工況,在懸掛器出油口處采用金屬圈進行密封。密封泄露是水下采油樹主要失效形式之一,因此,金屬密封圈的密封性能和結構強度直接決定了水下生產系統的可靠性和安全性。

現階段,對于金屬密封圈的研究主要通過有限元仿真模擬金屬密封圈的結構和操作參數進行分析。張凱等[3]闡述了GE vetco gray、FMC等國外公司的水下采油樹油管懸掛器密封技術現狀。李振濤[4]針對懸掛器出油口處MEC非金屬密封,通過有限元研究預緊和工作工況下的預壓縮量和油壓對密封圈等效應力和密封接觸壓力分布的影響,提出密封面接觸壓力滿足大于3倍介質壓力的要求才能保證密封的可靠性。趙劍[5]針對K形金屬密封件,分析金屬材料與回彈特性之間的關系,并研究了軟金屬鍍層對密封性能的影響。彭粲粲[6]通過仿真分析了K形彈性金屬密封在預緊和工作工況下的密封性能和關鍵結構參數對密封性能的影響。秦樺等[7]考慮K形彈性金屬密封環的實際安裝方式,研究不同預壓縮量、工作壓力和工作溫度對密封環最大接觸應力及等效應力的影響規律。田懿等[16]以一種水下采油樹油管懸掛器出油口處的K形密封環為例,通過有限元分析方法研究了密封環的最佳預壓縮量及其密封性能受工作介質壓力和溫度載荷變化的影響規律。

上述研究對象多為彈性金屬密封,所使用材料的屈服強度高達1 000 MPa以上,硬度也遠高于采油樹本體材料,存在被密封面被劃傷或擠傷等問題,為滿足微觀上金屬塑性流動填補泄露間隙的密封機理,彈性金屬密封還需配合屈服強度和硬度較低的軟金屬鍍層使用。

本文所設計的U形金屬圈應用于高壓氣井,對密封的要求更為嚴苛,密封面必須產生足夠的局部塑性變形才能保證密封的可靠性。同時上述研究尚未形成判斷高壓金屬密封性能優劣的統一評價方法[8-9],多使用接觸壓力大于3倍以上介質壓力才能保證密封的經驗評判方法[4],對于產生塑性變形的金屬密封而言應提出更嚴格的密封性能評判指標。

本文針對水深等級為1 500 m,額定壓力等級為69 MPa的臥式采油樹密封設計要求,結合相關規范,利用動態仿真模型得到U形金屬圈上的等效應力、等效塑性應變、有效接觸寬度上的接觸應力等數據,以預緊比壓和密封系數評判其密封性能,通過塑性垮塌分析和局部失效分析評判其結構強度。本文研究內容為相同結構的金屬密封的密封性能評判、結構強度評判和結構設計優化提供一定的基礎。

1 密封性能評判方法

1.1 密封性能的評判方法

泄露量是能直觀反映金屬密封性能的評判指標,隨著基于接觸壓力的泄露量計算理論模型的建立和發展,建立了接觸壓力和泄露量間的函數關系[10-11],通過有限元仿真獲得金屬密封圈接觸面上的接觸載荷、接觸壓力、接觸寬度等數據,在一定程度上能反映金屬密封圈的密封性能的好壞。

參考ASME Ⅷ-2[12]、GB150—2010[13]等規范中的金屬密封性能評定依據,本文所研究的U形結構形式,雖與上述標準規定的密封結構有不同之處,但其結構是在傳統C形環蓄能優點以及金屬V形環回彈性能較好的基礎上改良形成的,以密封比壓和密封系數作為性能評判準則相較經驗公式更為嚴謹。

在預緊工況下,需保證密封圈平均接觸應力f1大于預緊比壓y1,即f1≥y1。在生產工況下,應保證密封圈平均接觸應力f2大于介質壓力p與密封系數m的乘積。即f2≥mp。ASME Ⅷ-Ⅱ規范,對于金屬密封材料為鎳基合金時最小預緊比壓y1=179.3 MPa。ASME Ⅷ-2[12]和GB150[13]標準中規定,工作工況時的最高密封系數為6.5,即工作密封比壓y2=mp=448.5 MPa。

綜上所述,本文選擇的金屬密封性能的判定依據為預緊工況下U形金屬密封接觸唇上的接觸應力需達到180 MPa,生產工況下接觸唇上的接觸應力需達到448.5 MPa。

1.2 結構強度的評判方法

對于本文中的U形金屬圈,其結構強度應先通過ASME VIII-2規范中的塑性垮塌評定。塑性垮塌指的是一次加載情況下結構塑性失效模式,可通過第四強度理論計算U形金屬圈的等效應力,并與材料的力學性能(屈服強度、抗拉強度)進行比較分析。

(1)

式中:Se為計算的等效應力,σe為馮米塞斯應力;σ1、σ2、σ3分別為三向主應力。

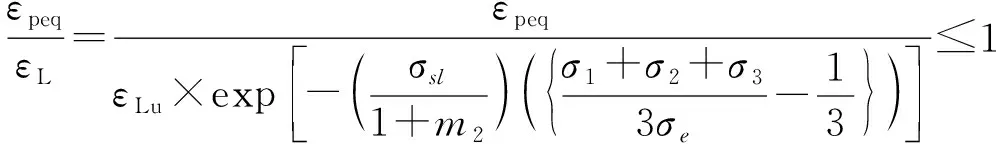

在密封圈通過塑性垮塌評定后,還需進行局部失效分析。Prager M[14]考慮局部損傷累積效應提出了應變極限預測模型用于局部彈塑性失效的分析方法,其中的三軸應變極限計算公式為:

(2)

式中:εL為多軸應變極限;εLu為單軸應變極限;σsl為材料常數,基于金相組織,如鐵素體、奧氏體;m2為材料的應力應變曲線參數。

U形金屬圈的局部失效評定通過需滿足式(3):

εpeq+εcf≤εL

(3)

式中:εpeq為等效塑性應變。

密封圈材料經過ASME規范中的熱處理后,由成形所引起的應變極限損傷可以假設為零,即εcf=0,故只需滿足εpeq≤εL,即:

(4)

對于已規定延伸率Ae和斷面收縮率Z的鎳基合金的密封圈材料,其單軸應變極限為式(5)三列計算所得的最大值。

(5)

m2=0.75(1.00-R)

(6)

對于不銹鋼和鎳基合金其σsl=0.6,局部失效評定通過需滿足式(7):

(7)

式中:SDLR為應變極限損傷比率。

當應變極限損傷比率小于1時,金屬密封圈不會發生局部塑性失效。

2 U形金屬圈動態仿真

2.1 模型建立

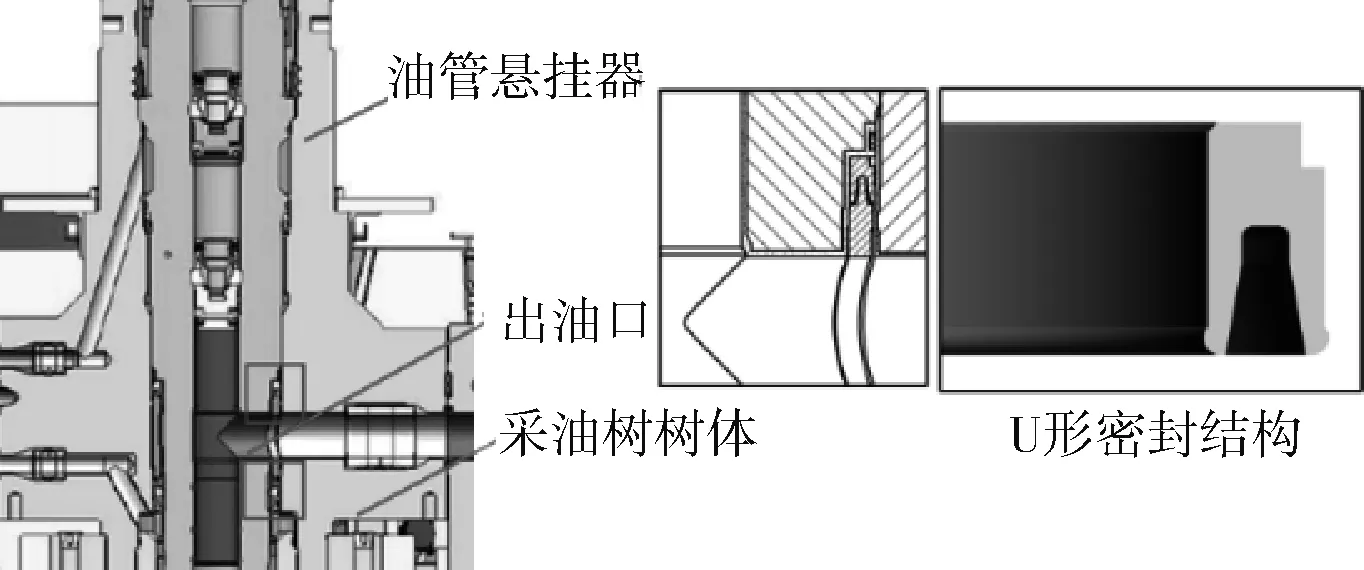

水下臥式采油樹油管懸掛器(如圖1)出油口上下兩側密封部位由U形金屬圈與環空溝槽組成,圖1右側放大圖為U形金屬圈過盈安裝在油管懸掛器出油口上側處的細節圖,其密封溝槽是油管懸掛器外壁和采油樹本體內壁形成的環形空間。

圖1 水下臥式采油樹結構

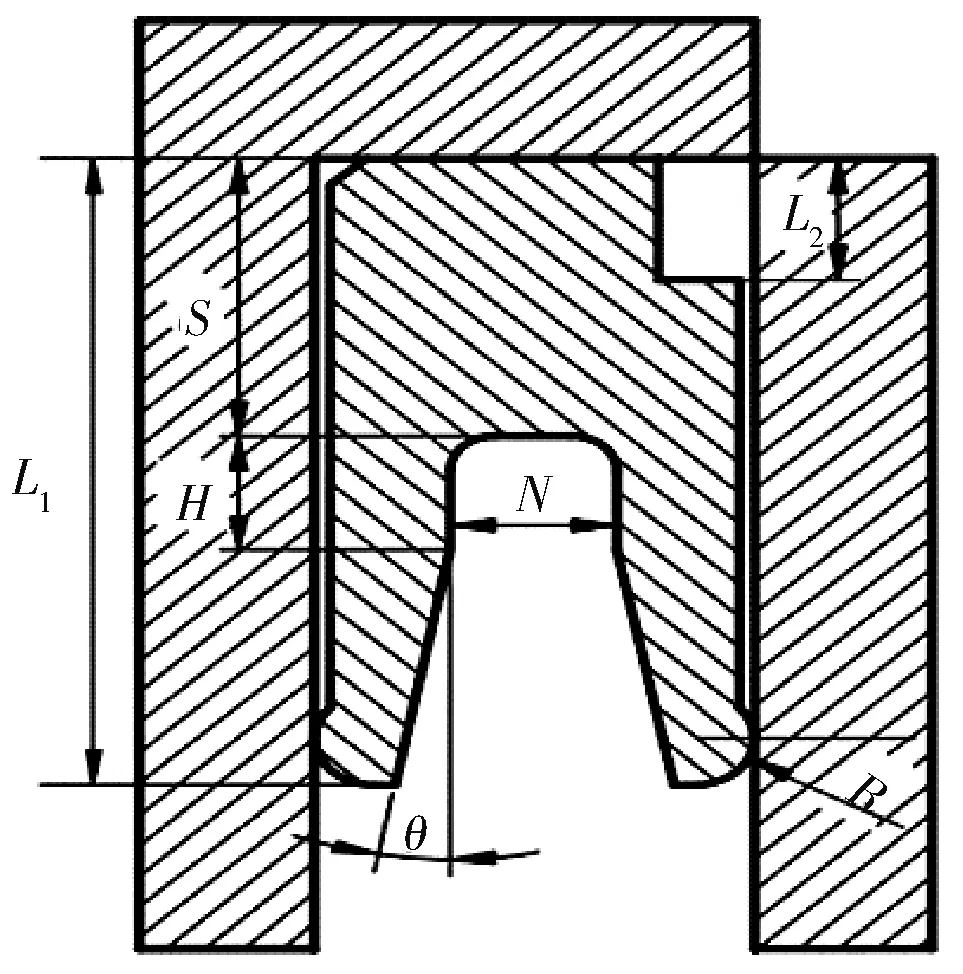

基于實際裝配關系,考慮U形金屬圈及被密封部位均為軸對稱結構的圓柱體,在圓周方向上的受力情況一致,建立二維軸對稱模型。其簡化的二維軸對稱模型如圖2所示。在仿真過程中,為模擬真實裝配和生產工況,內外部接觸面從剛與密封圈接觸運動至實際尺寸位置,可模擬U形密封圈的裝配造成的內外預緊。

圖2 油管懸掛器密封部位簡化模型

2.2 材料特性參數選取

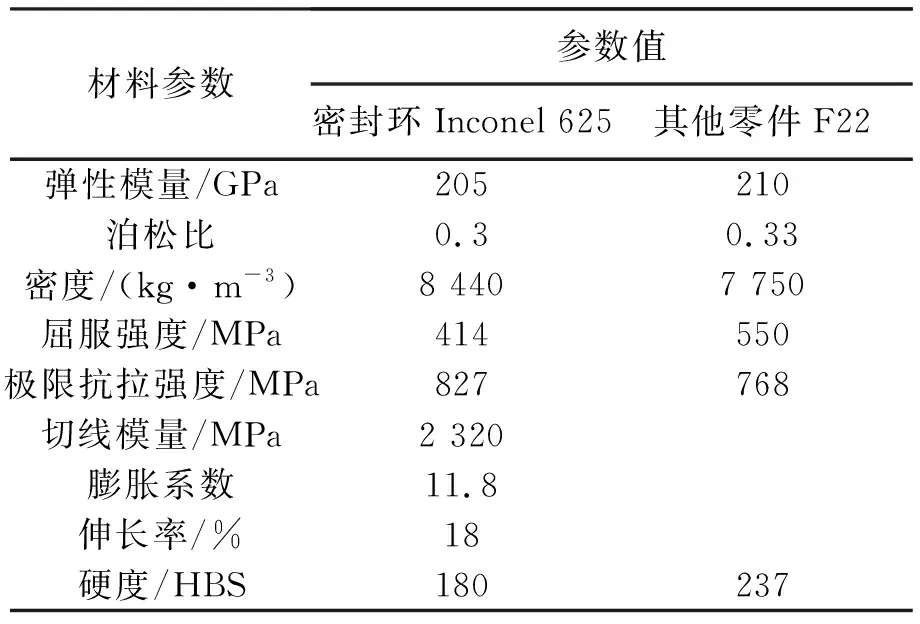

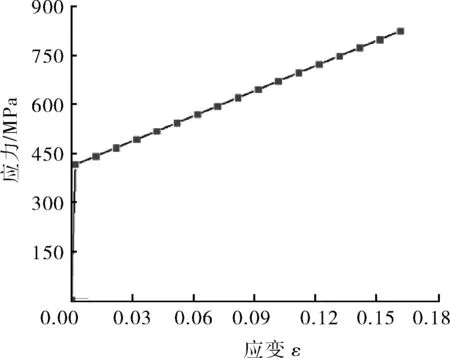

以Inconel 625鎳基合金作為金屬密封圈本體材料,其硬度和屈服強度均小于F22材料。相關材料特性參數如表1,采用雙線性等向強化本構模型進行設置如圖3所示。

表1 U形金屬圈及相關零件材料特性

圖3 Inconel 625的材料雙線性等向強化本構模型

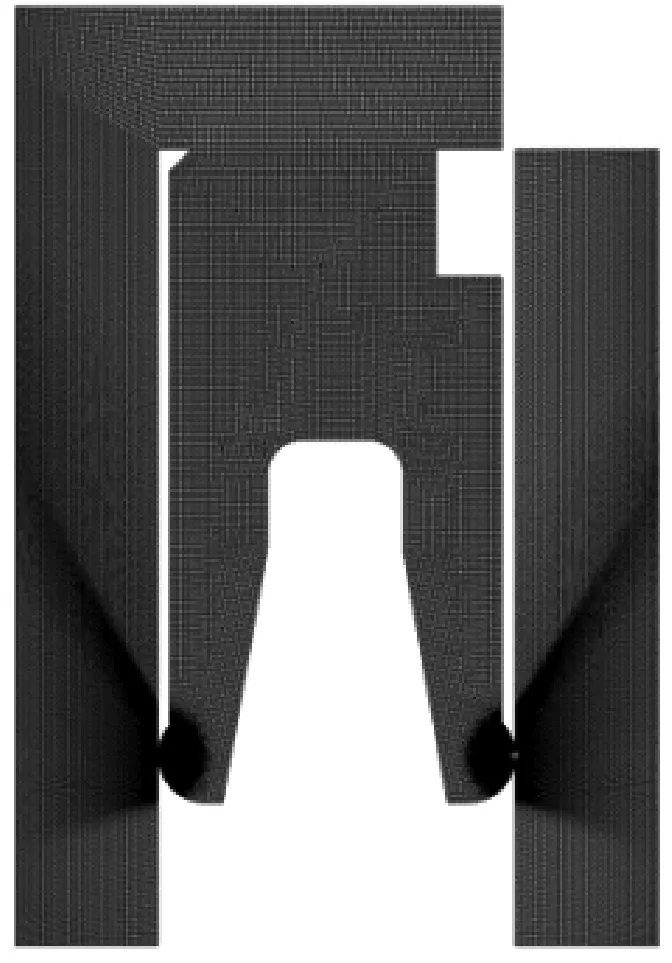

2.3 網格及接觸設置

模型整體采用六面體網格劃分,接觸唇處網格進行局部加密,經過網格無關性驗證[15],模型共計121 043個節點和61 835個單元,如圖4所示。

圖4 油管掛密封部位網格劃分

油管懸掛器-密封圈-采油樹樹體間的接觸屬于剛性體-柔性體-剛形體接觸,設置三對接觸對來分別模擬,密封圈內外兩側接觸唇分別與懸掛器和采油樹建立摩擦接觸,摩擦因數為0.15,密封圈頂部與懸掛器上部擋塊建立無摩擦接觸。控制穩定阻尼系數為0.1、設置法向接觸剛度為0.1。完成網格劃分和接觸設置后,檢查計算模型的初始間隙和穿透,根據模型結構參數和過盈量設計,設置正負偏移量來消除初始間隙和穿透。

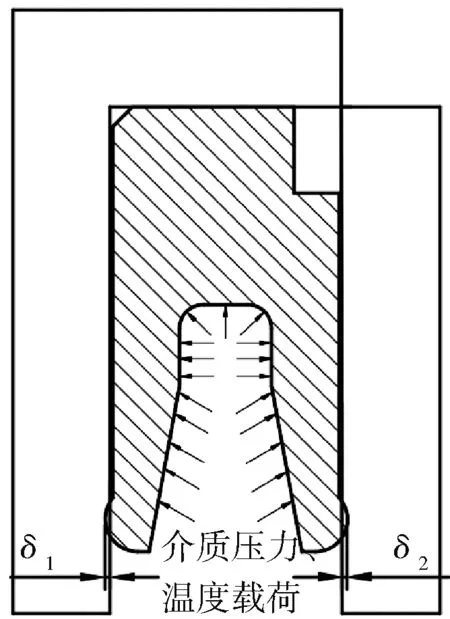

2.4 載荷及邊界條件設置

在分析步一中,對密封圈施加豎直方向的位移來模擬預緊工況安裝下放時產生的過盈量δ=δ1+δ2。在分析步二中保持分析步一中的位移,在密封圈開口槽內施加最大69 MPa的介質壓力來模擬生產工況下油氣介質壓力對密封圈的影響。設置中打開弱彈簧和大撓曲變形,U形金屬密封的載荷及邊界條件設置如圖5所示。

圖5 U形金屬圈載荷及邊界條件

3 密封性能分析

3.1 預緊工況下密封性能分析

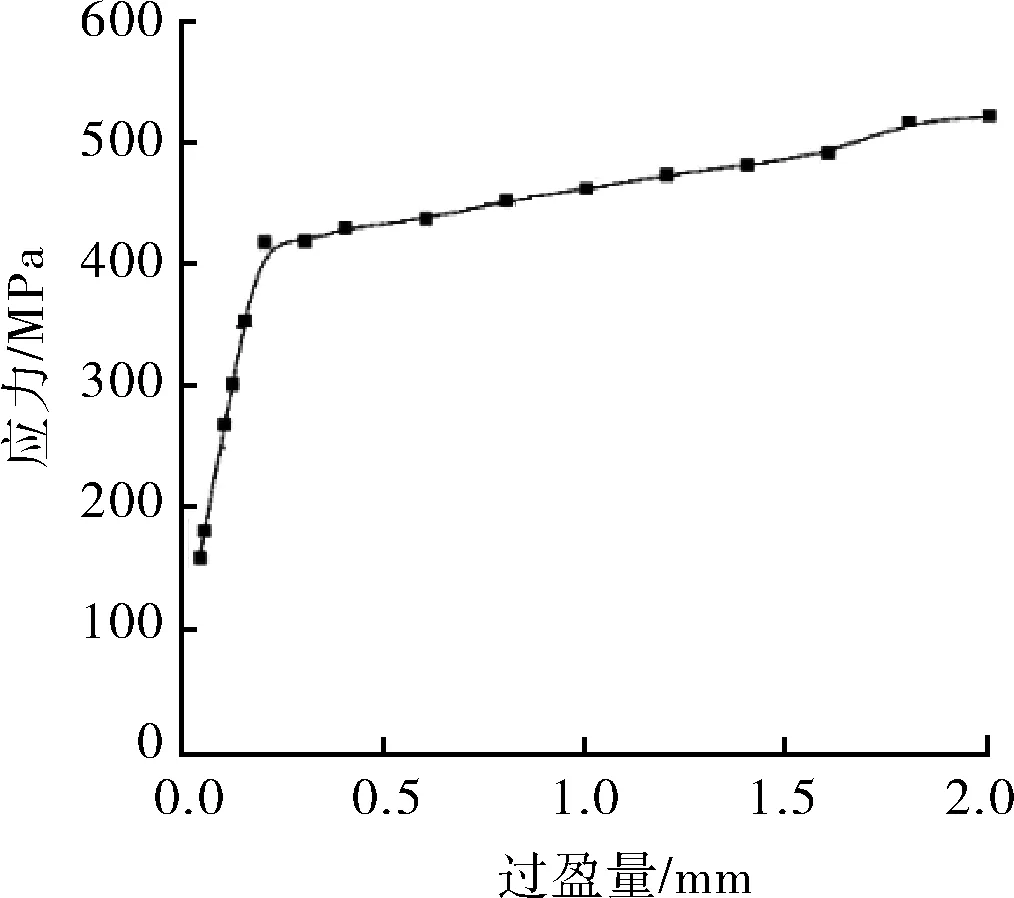

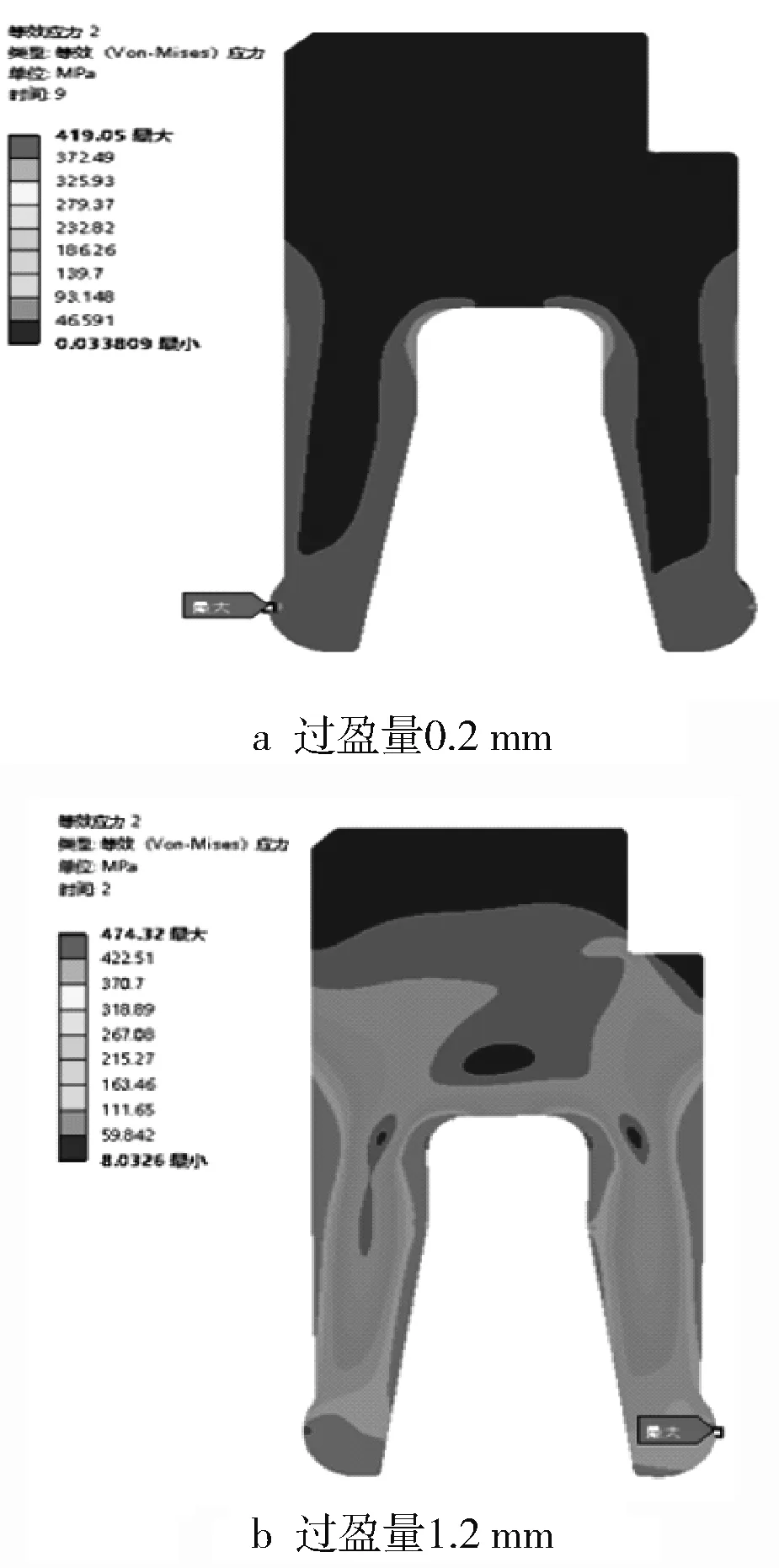

通過仿真得到U形金屬圈與采油樹本體和油管懸掛器的內外兩側過盈量分別在0.05 ~2.00 mm的最大Mises應力的關系,如圖6所示。其中,當過盈量為0.2 mm和1.2 mm時,最大Von-Mises應力云圖如圖7所示。

圖6 密封圈過盈量與最大Mises應力的關系

從圖6~7中可以看出,預緊工況下,金屬密封圈的最大等效應力隨著安裝過盈量的增大而增大,且最大值始終保持在接觸唇處。過盈量達到0.2 mm后,接觸唇上的等效應力大于材料屈服強度,發生局部塑性變形。隨著過盈量繼續增大,最大

圖7 U形金屬密封在不同的安裝過盈量下的Von-Mises云圖

等效應力的增長趨勢放緩,其值遠小于材料的抗拉極限強度,滿足塑性垮塌分析要求。

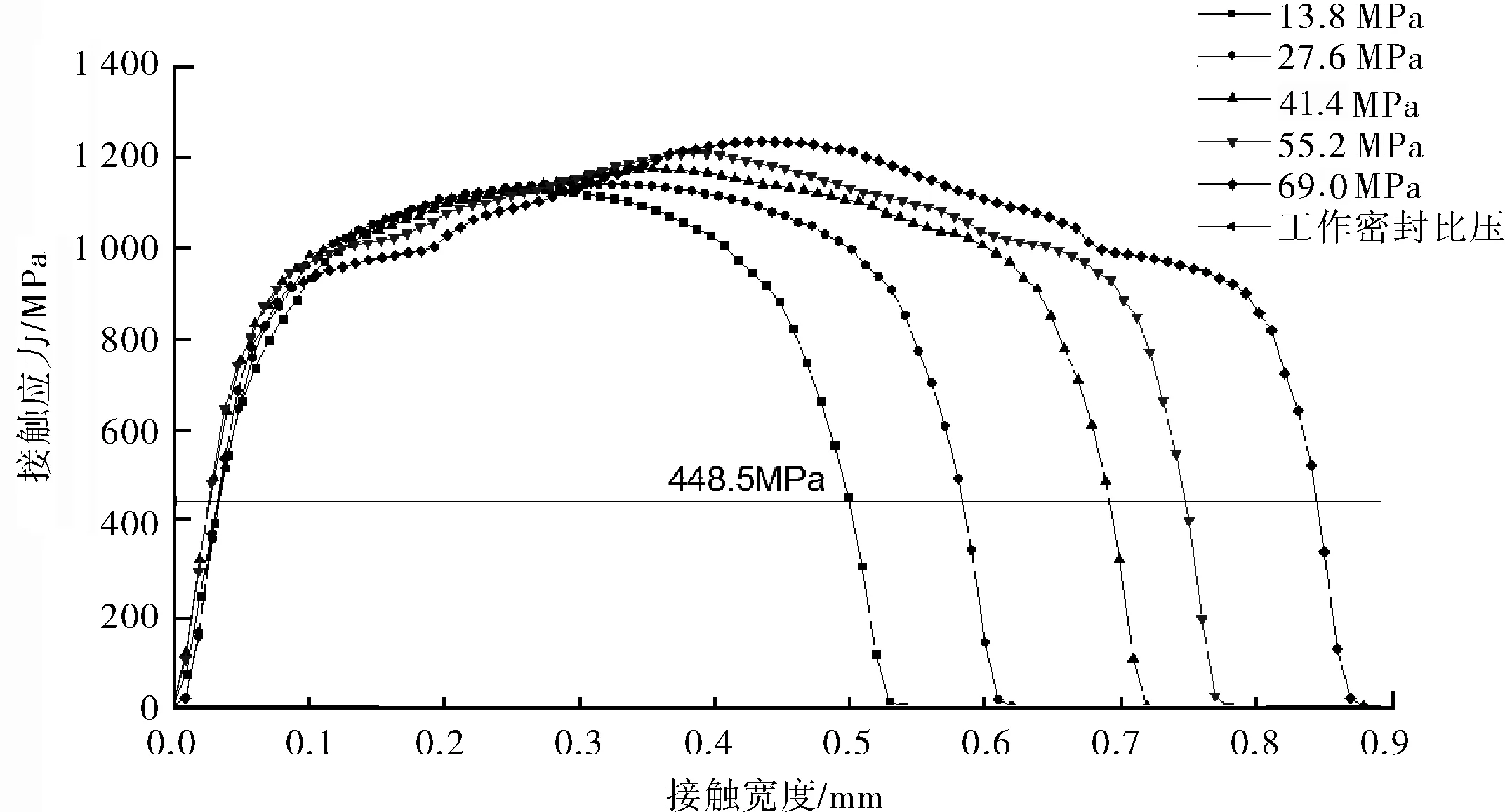

3.2 生產工況下密封性能分析

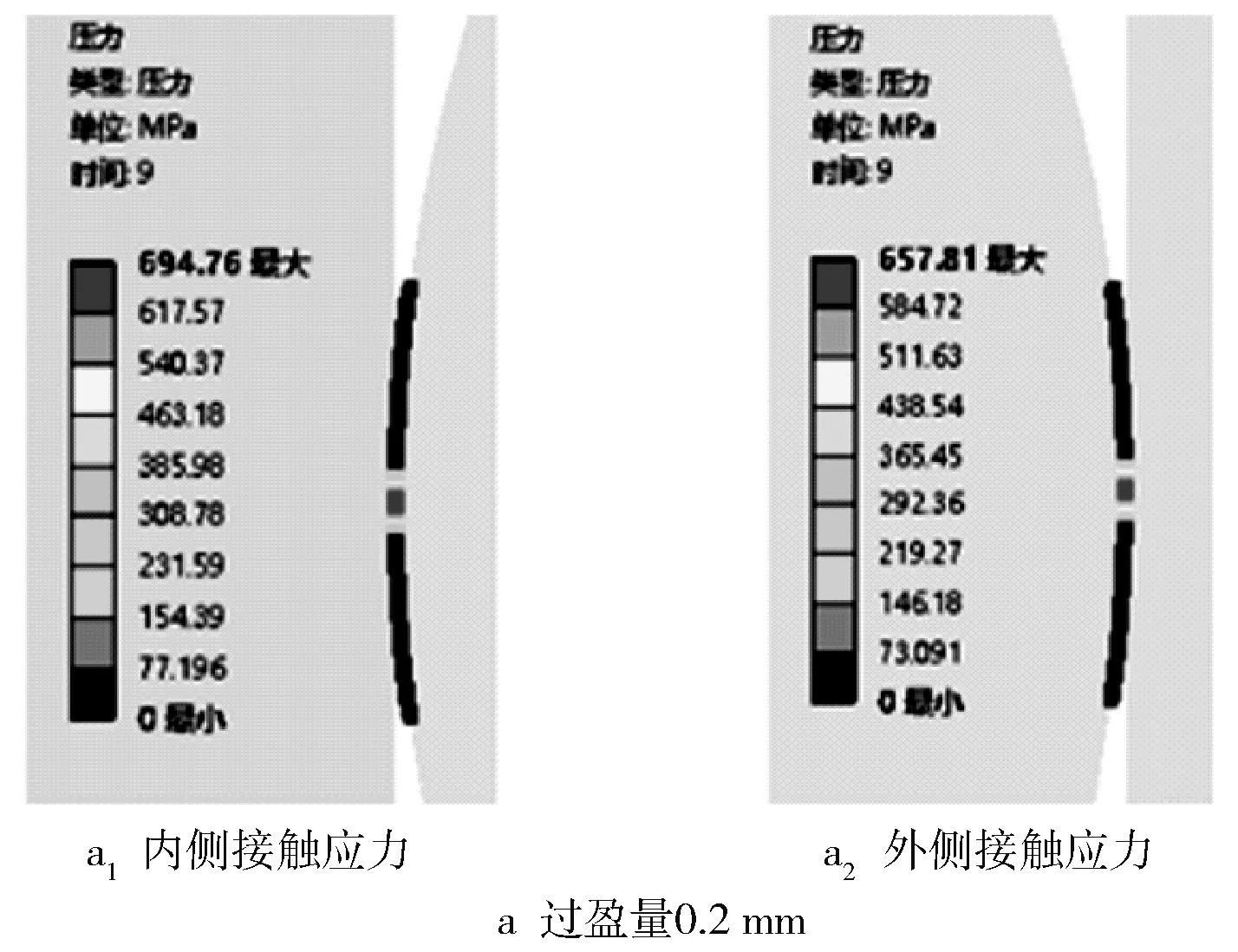

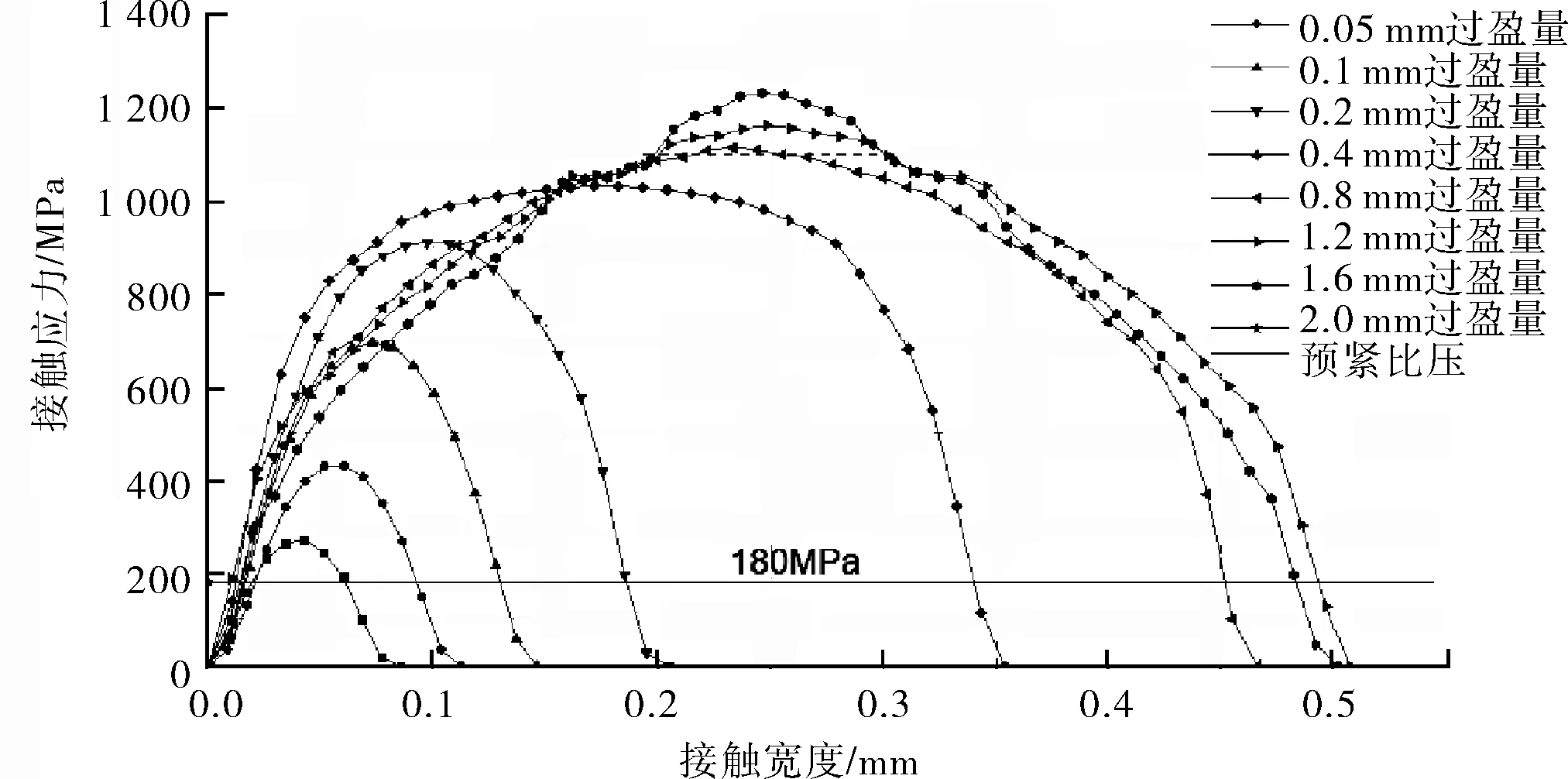

提取U形密封圈截面單側凸唇接觸路徑上的基本接觸寬度,在基本接觸寬度上的接觸應力大小由中間向兩端分布,如圖8~9所示,對圖中封閉區域積分可求出平均接觸應力。過盈量在0.2 mm內時,接觸應力分布方式符合Hertz彈性接觸模型,最大接觸應力約為平均接觸應力的1.5倍,隨著過盈量繼續增大,平均接觸應力高于圖中橫線的預緊比壓180 MPa的面積增大,平均接觸應力與最大接觸應力的差值逐漸減小,滿足初始密封性能。從圖8b中看出在預壓縮量增大到1.2 mm以后,內外兩側接觸應力和接觸寬度的增長速度放緩,考慮密封環發生塑性變形的區域面積不宜過大,故以1.2 mm過盈量作為生產工況下密封圈的安裝過盈量。

圖8 不同安裝工況下過盈量下內外兩側接觸應力的Mises云圖

圖9 不同安裝過盈量下接觸寬度上的內側接觸應力分布

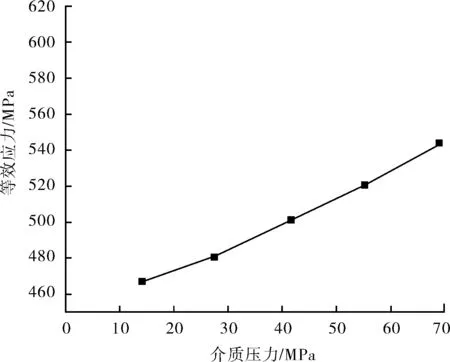

初始安裝過盈量為1.2 mm的條件下,分析生產工況不同的介質壓力對U形金屬密封的結構強度和密封性能的影響,介質壓力與密封圈等效應力關系圖如圖10所示。

圖10 過盈量1.2 mm時,介質壓力與最大Mises應力的關系

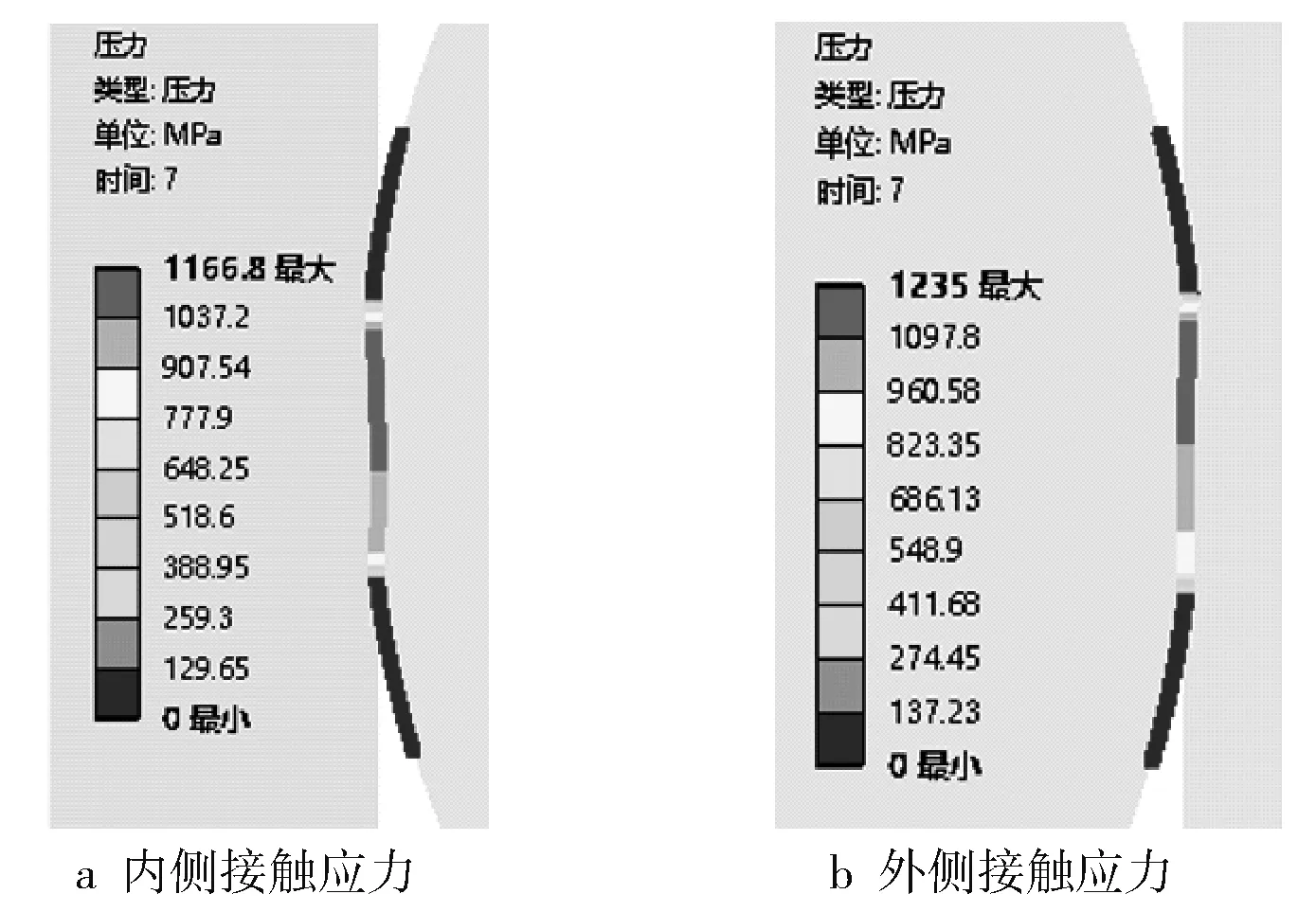

由于密封圈初始過盈量提供了足夠的預緊力,密封圈最大Mises應力隨介質壓力的增大呈線性增大趨勢,整個過程中最大Mises應力始終低于材料的極限抗拉強度,滿足結構的防止塑性垮塌評定。如圖11~12。

圖11 69 MPa介質壓力下的接觸應力云圖

圖12 不同介質壓力下密封唇接觸寬度上的外側接觸應力分布

從圖11~12中可以看出當介質壓力增大時,密封圈最大接觸應力的變化并不顯著,但是基本接觸寬度和平均接觸應力的增長趨勢顯著,表明U形金屬圈具有壓力自緊特性。1.2 mm的過盈量下,隨著介質壓力的增大,密封圈接觸唇上的平均接觸應力大于工作密封比壓,接觸壓力大于448.5 MPa工作比壓的接觸寬度可以看作是有效接觸寬度,有效接觸寬度占總接觸寬度的1/2以上,滿足密封性能要求。

3.3 測試工況下密封性能分析

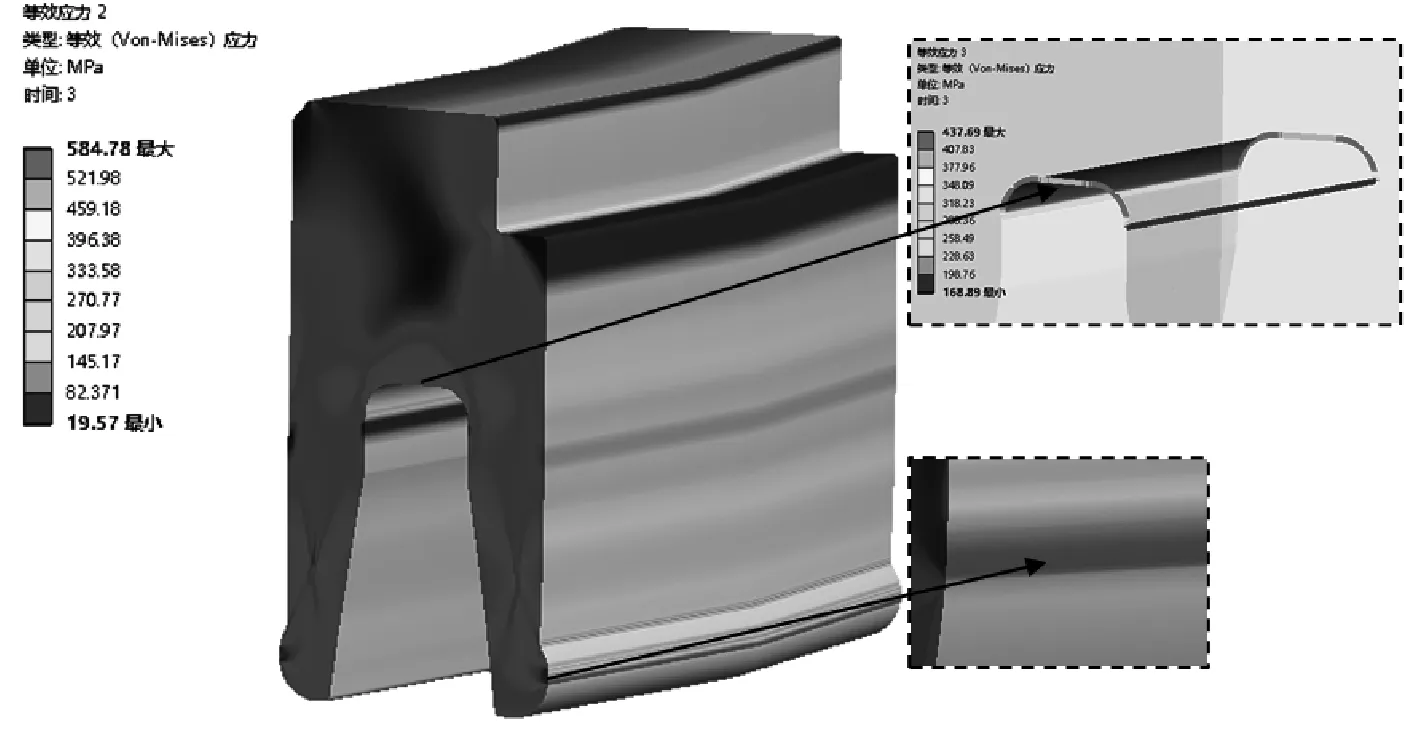

測試工況下,U形金屬圈底部受到的壓力最高為1.5倍的額定工作壓力,即103.5 MPa介質壓力,此時金屬密封圈等效應力云圖如圖13所示。

圖13 測試工況下的金屬密封圈等效應力云圖

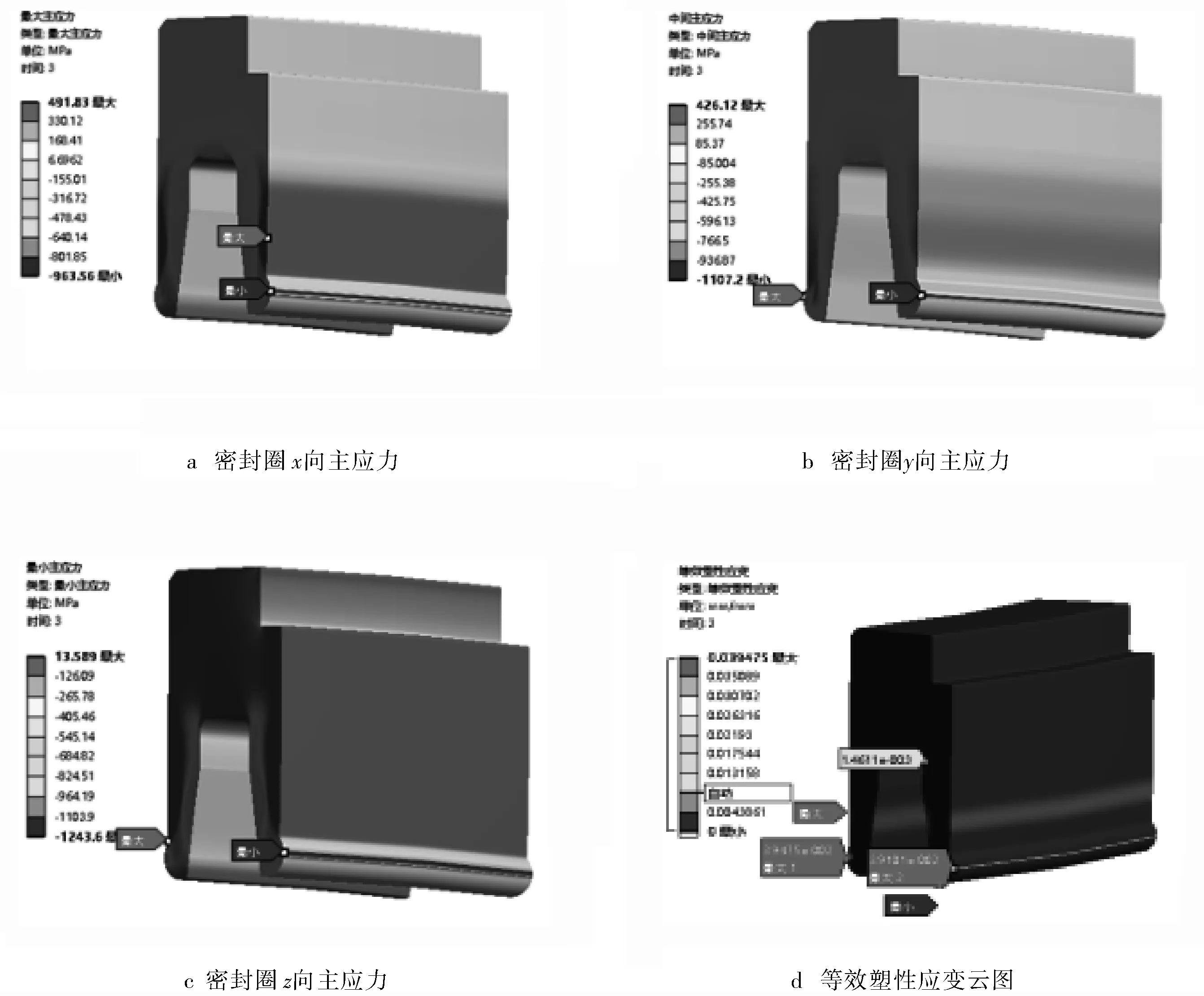

從圖13中可以看出金屬密封圈最大等效應力出現在內外兩側接觸唇上,達到584.78 MPa,接觸唇產生了較大的塑性變形,U形槽根部等效應力達到437.69 MPa,也發生局部塑性變形,此時金屬密封圈還需要進行局部失效分析。結合金屬密封圈在生產工況下的3個主應力和等效應變塑性云圖如圖14所示,通過式(7)計算其應變極限損傷比率。

圖14 密封圈3個主應力與等效塑性應變云圖

考慮密封圈接觸唇為受壓狀態,最大應力發生在密封接觸唇上,密封圈的3個主應力絕對值的最大值分別為σ1=963.56 MPa,σ2=1 107.2 MPa,σ3=1 243.6 MPa,將各參數代入式(2),得到三軸應變極限εL=0.224 9。

根據應變極限損傷比率計算公式(7),計算得:

SDLR=0.175 5<1

密封圈最大應變極限損傷比率為0.175 5,表明其結構滿足局部失效準則,同時密封圈內外兩側接觸唇處易發生局部失效,在設計時需對密封接觸唇圓弧半徑等參數重點關注。

4 結論

1) 本文設計了一種油管懸掛器出油口處的U形金屬密封圈,結合ASME標準和實際工況,給出U形密封圈的密封性能和結構強度的評判方法和指標。以密封的等效應力來進行防止結構塑性垮塌的評價,以不同工況下密封圈接觸面上的接觸壓力與預緊比壓和工作比壓相比較進行金屬密封圈密封性能的評價,以等效塑性應變和三向主應力計算應變極限損傷比率進行密封圈局部失效分析。

2) 在預緊工況下,過盈量達到0.2 mm后,金屬密封圈發生局部塑性變形,最大等效應力大于屈服強度,但遠小于抗拉極限強度,滿足防止結構塑性垮塌評價要求;接觸唇上的平均接觸應力大于預緊比壓,滿足建立初始密封的要求。過盈量達到1.2 mm后,平均接觸應力和接觸寬度的增長趨勢放緩。

3) 在生產工況下,金屬密封圈的最大等效應力隨介質壓力的增大呈線性增大趨勢,密封圈接觸唇和U形槽根部均產生塑性變形,但依然滿足防止塑性垮塌評價要求;接觸唇上的評價接觸應力大于工作比壓,有效接觸寬度占總接觸寬度的1/2以上。

4) 在測試工況下,金屬密封圈接觸唇處的局部最大等效塑性應力達到0.039,U形槽根部的等效塑性應變達到0.014,計算得到的應變極限損傷比率 為0.175 5,滿足密封圈的局部失效分析要求。