DM13.7/4.5型動力貓道研制與應用

(中原石油工程公司 裝備管理部,河南 濮陽 457001 )

隨著國內外陸地石油鉆機向超深井、自動化、智能化發展,傳統人工作業模式管柱輸送機械貓道已無沒法滿足自動化、智能化鉆機配套要求[1]。數據顯示,在整個鉆井過程中,30%以上的時間耗費在管柱輸送、處理作業上[2-3],超深井鉆機更為顯著,其管柱作業更加頻繁,占用了大量的鉆井輔助作業時間,嚴重制約石油鉆井效率的提升,同時該工作的勞動強度大,安全性差[4-5]。鑒于此,采用自動控制技術、傳感技術,通過智能控制器和執行機構來代替人力的高強度體力工作的自動化鉆井裝備應運而生。動力貓道是地面排管架與鉆臺面之間輸送管柱的自動化鉆井裝備之一,是管柱自動化處理系統的重要組成部分[6-7]。開發了9 000 m超深井石油鉆機用DM13.7/4.5型動力貓道, 替代了傳統作業模式,實現了管柱從堆場至鉆臺面間的一鍵式自動輸送,有效解決了傳統作業模式作業效率低、安全風險大、作業強度高等問題。

1 技術分析

1.1 總體方案

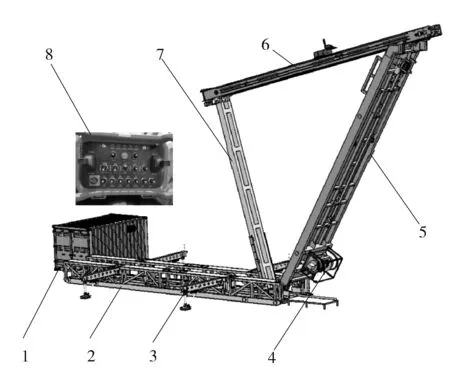

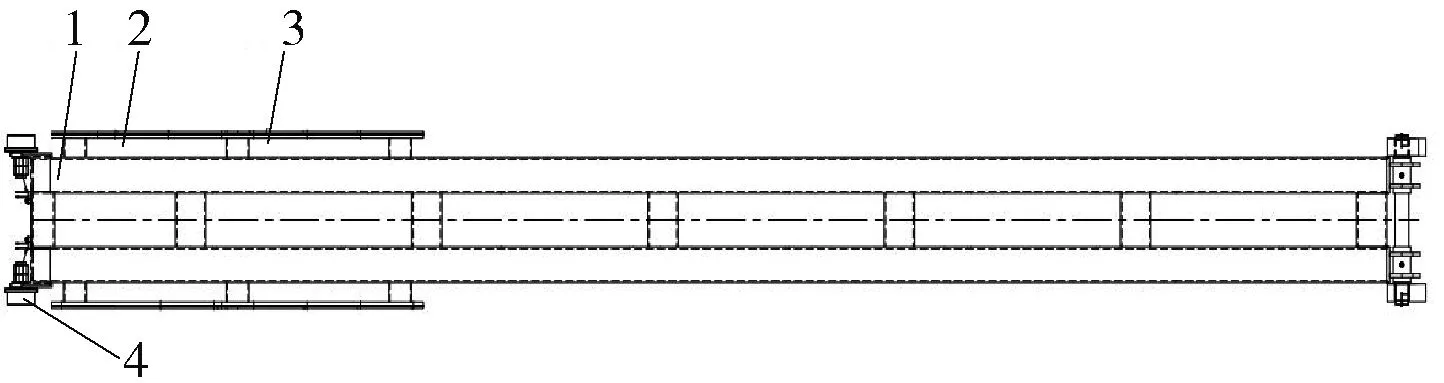

DM13.7/4.5型動力貓道總體結構如圖1所示,主要由基座、支撐臂、運移臂、坡道、排管架、雙出繩液壓絞車、液壓系統、電控系統等組成。

1—液壓站;2—基座;3—排管架;4—雙出繩液壓絞車;5—坡道;6—運移臂;7—支撐臂;8—電控系統。圖1 DM13.7/4.5型動力貓道總體結構

1.2 工作原理

該型動力貓道采用鋼絲繩拖拽方案,由防爆電機驅動液壓泵,液壓泵驅動液壓馬達,帶動雙出繩液壓絞車滾筒旋轉,通過2根獨立的鋼絲繩拖曳運移臂與支撐臂、坡道組成的大三角機構,實現管柱從排管架到鉆臺面的雙向輸送。以鉆桿上鉆臺為例,動力貓道輸送管柱的具體步驟如下:

1) 多根管柱單層排放在司鉆側或司鉆對側排管架上,通過排管架起升油缸,排管架傾斜,管柱依靠重力分力,滾動至基座擋銷處,擋銷根據鉆桿規格不同,設有5個擋并可調節。

2) 鉆桿在基座擋銷處,通過基座翻料油缸同步起升,同時運移臂對側安全銷起升,管柱越過擋銷,進入運移臂V型槽,同側安全銷起升,保證鉆桿輸送過程中不會掉落。

3) V型槽中設置有管柱檢測的傳感設備,待檢測到管柱后,運移臂小車、坡道雙出繩絞車同時啟動,運移臂小車將鉆桿推送在運移臂內移動,坡道絞車通過鋼絲繩拖曳運移臂在坡道軌道內運行,運移臂帶動支撐臂在基座內運動,直至支撐臂前滾輪與基座制動塊接觸,支撐臂由直線運動轉為旋轉運動,運移臂后端起升,待運移臂前段伸出坡道,液壓絞車停止轉動,運移臂小車繼續推送鉆桿至目標位置。

4) 自動吊卡抓住鉆桿,隨著自動吊卡的提升,運移臂小車根據吊卡提升速度,自動匹配小車推送速度,直至鉆桿輸送到位,離開貓道。

5) 輸送完成后,運移臂小車自動回位,液壓絞車旋轉,運移臂與支撐臂、坡道組成的大三角機構依靠重力自動落回,通過絞車轉速控制落回速度,直至運移臂、支撐臂檢測系統監測到位為止,完成1個鉆桿上鉆臺循環[8-9]。

反之,可將鉆臺面管柱輸送至地面排管架。

1.3 主要技術參數

適應鉆臺面高度 13.7~14.2 m

輸送管柱最大長度 12 m

輸送管柱最大直徑 610 mm

輸送管柱額定載荷 45 kN

工作循環時間 80~100 s

1.4 技術特點

1) 主機結構采用大三角起升結構,穩定性好。起升過程絞車驅動,而下降過程依靠運移臂與支撐臂重力分力提供動力,更加節能。

2) 整套設備采用主機+獨立液壓站房結構形式,主機采用框架結構,質量輕,強度高,配套獨立液壓站,維修便利,提高人的操作舒適度,滿足HSE的要求。獨立液壓站既可以為動力貓道提供所需動力,在應急情況下,可為其他鉆井設備提供動力,實現一站多能的作用。

3) 電控液自動控制技術。動力及控制系統采用電控液自動控制,可實現本地操作、遠程遙控操作、司鉆集成操作,操作靈活;絞車起升、運移臂滑車采用編碼器技術,精準控制,可與管柱處理系統自動吊卡等其他設備精準交接,為鉆機自動化提供有利條件。再者,利用程序算法,有效控制運移臂支撐臂運行過程中的穩定性,減少了沖擊,提升了安全性。

4) 管柱滾動降噪技術。主機基座管柱運移面采用高分子樹脂材料,耐磨性能好,同時與鉆桿接觸可減輕作業時對管子的傷害及避免金屬與金屬撞擊的噪聲。

5) 關鍵部件結構性能優化。采用雙出繩動力絞車及安全防墜落裝置,確保作業安全,同時,配套了甩多根裝置,甩鉆桿效率大幅提高。

6) 液壓系統采用負載敏感技術,同時設計有不同負載模式選擇,可實現根據管柱負載按需分配動力,更加節能[10]。

2 主要部件結構和功能

2.1 貓道基座

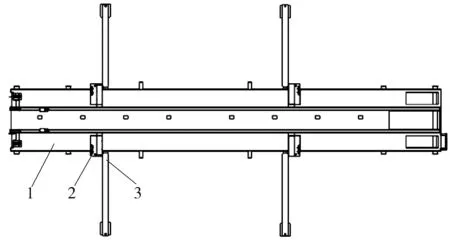

貓道基座主體采用型鋼組焊式框架結構,剛性足,質量輕。基座本體設計兩組排管架,排管架與本體采用銷軸連接,使用時展開,運輸時收回。同時設計有2組適應不同管柱尺寸的翻料裝置,實現管柱從排管架至V型槽的自動輸送。

1—基座本體;2—翻料裝置;3—排管架。圖2 動力貓道基座示意

2.2 運移臂

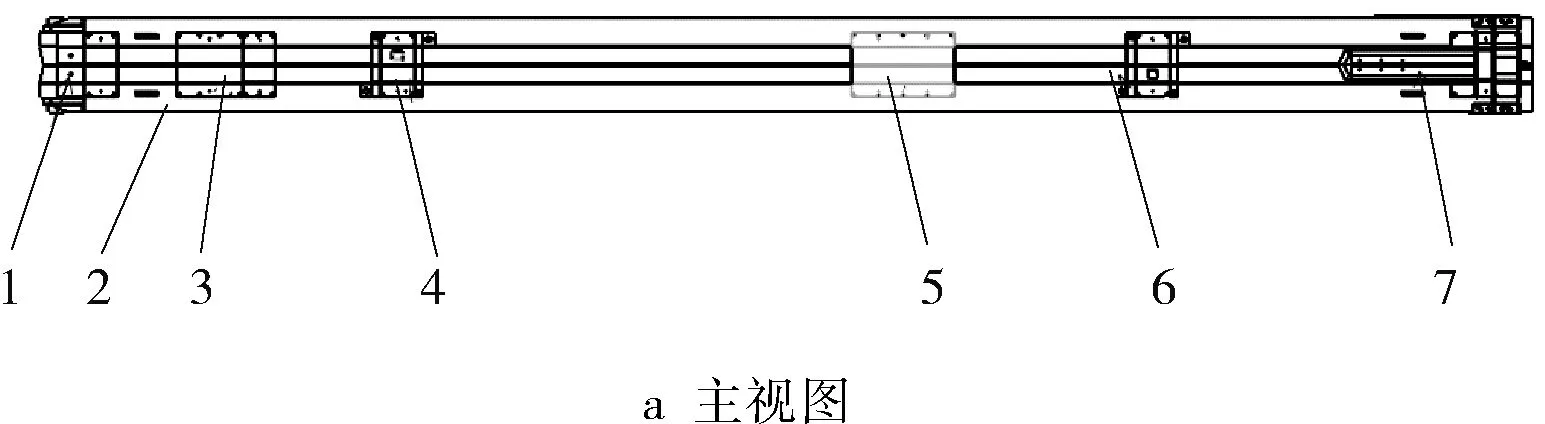

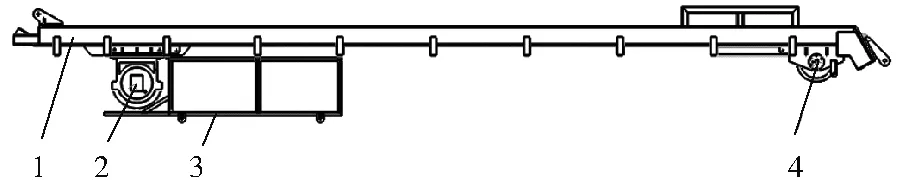

運移臂是動力貓道核心關鍵部件,采用細長箱型結構,高強度H型鋼組焊,內部設計環筋,兩側設計減重孔,有效提升細長型結構剛度,液壓管線、電氣線纜整齊布置內側,外形美觀。V型槽中設計有2組甩料機構、管柱安全銷、運移滑車及傳感檢測系統等,實現管柱的輸送、監測及定位。

1—管柱到位監測系統;2—本體 ;3—驅動馬達; 4—甩料機構; 5—鋼絲繩固定裝置; 6—安全銷; 7—滑車; 8—小滾輪; 9—驅動鏈輪;10—張緊裝置;11—支撐臂連接裝置;12—大滾輪圖。圖3 動力貓道運移臂示意

2.3 支撐臂

支撐臂主要是支撐運移臂,并與運移臂、坡道組成大三角穩定機構,防止擺動,前端安裝有導向滾輪,后端與支撐臂鉸接[11]。主體采用型鋼組焊,提升細長件剛度。

1—支撐臂主體; 2—導向板; 3—調整墊板 ;4—導向滾輪。圖4 動力貓道支撐臂示意

2.4 坡道

坡道主要用于安裝雙出繩液壓絞車及滑輪,為運移臂提供運動支撐,與運移臂、支撐臂構成大三角機構,下部與基座連接,上部與鉆臺面連接。

1—本體;2—液壓絞車;3—絞車護罩;4—滑輪組。 圖5 動力貓道坡道示意

3 關鍵技術

3.1 大三角起升機構

三角形具有良好的穩定性,利用該特性,將動力貓道坡道、運移臂、支撐臂設計構成大三角的起升機構,很好地解決了輸送管柱運移過程的穩定性及可靠性問題。同時該起升機構利用雙出繩液壓絞車,絞車滾筒采用Lebus繩槽,完全對稱繩槽設計,確保起升同步性。該液壓絞車由馬達減速機驅動,配置常閉剎車系統,在設備故障或者斷電后迅速剎車,避免設備造成安全事故。滾筒軸一側安裝防爆編碼器,檢測滾筒軸旋轉圈數,從而反饋控制系統,通過PLC程序計算管柱運移姿態及位置信息,實現任何時間節點均可可視化顯示當前作業在整個工藝流程中的位置及狀態。

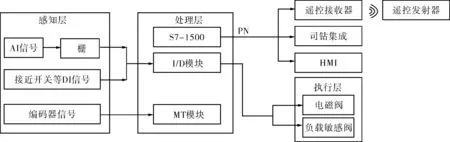

3.2 一鍵操作控制系統

動力貓道作為石油鉆井自動化裝備之一,自動化程度的高低決定設備的適用性。該動力貓道優化作業流程,采用“一鍵式”自動控制,控制系統如圖6所示,由感知層、處理層、執行層3部分組成。一鍵操作控制系統嚴格依照動力貓道控制流程[8],根據感知層編碼器、接近開關的數據,通過PLC數據處理,反饋至執行層,完成相應的控制[12-13]。自動上管柱過程中,系統根據編碼器反饋的位置信息,對運移臂的運動進行加減速控制,比如支撐臂運動為直線運動+旋轉運動,在直線運動轉旋轉運動過程中,必然會出現沖擊,產生沖擊載荷,對設備運行極其不利。通過采用編碼器位置信息實時反饋,在即將達到轉折點時進行減速處理,在轉折點速度幾乎為零,過了轉折點繼續加速運行,有效避免沖擊,同時保證效率。同時,支撐臂旋轉運動過程中,運移臂運動為非線性運動,速度變化大,穩定性差,通過程序算法,運行速度實行PID控制,擬合線性速度控制曲線,達到高速運行平穩,降低運移臂細長箱型結構剛度要求。該系統人機交互便捷,現場可根據實際工況及需要,可在HMI上設置加減速點,通過輸入鍵盤實現上下減速點的設置。

圖6 動力貓道控制系統

3.3 負載敏感系統應用

動力貓道起升絞車需要的壓力和流量特別大,支腿、上料、下料、甩料、安全銷等部分需要的壓力和流量均較小,若動力貓道仍配套傳統液壓系統,系統會有大量的流量通過溢流閥發熱,造成系統持續高溫,影響系統性能并降低系統的使用壽命。為滿足動力貓道所有工作狀態正常使用,并解決長時間使用小流量造成液壓系統發熱的問題。設計新型負載敏感液壓系統采用變量泵與負載敏感閥配合使用,通過LS口實時傳遞負載功率,通過負載流量和壓力控制變量泵的排量和壓力的方式,完全符合動力貓道多執行結構在不同速度、不同壓力的工況要求,使得系統更加節能、高效、低噪聲。

4 現場應用

2021-06,開展了9 000 m鉆機用DM13.7/4.5型動力貓道功能動作試驗、 載荷試驗、 效率試驗及安全試驗等,驗收標準為機構運動平穩、控制準確到位、帶載舉升及輸送過程平穩,效率高,如圖7所示。2021-09,DM13.7/4.5型動力貓道發運至中原石油工程公司,配套蘭石鉆機使用,如圖8所示。現已完成不同規格鉆桿、鉆鋌、套管的輸送作業,輸送管柱超過7 800 m,成功取代現場傳統人工作業。通過現場試驗,該裝置輸送管柱循環周期最快80 s,常規作業100 s左右,可承運4.5 t鉆鋌及609.6 mm(24英寸)套管輸送,運行平穩,降低了人工作業強度,提高了管柱輸送效率,提高了作業安全性,有效改善鉆工作業環境,提升了鉆井作業的自動化、智能化水平。

圖7 動力貓道型式試驗

圖8 作業現場應用

5 結論

1) 研制超深井的DM13.7/4.5型動力貓道已經完成9 000 m鉆井輸送管柱的應用考驗,滿足現場使用要求。

2) DM13.7/4.5型動力貓道整機采用大三角起升機構,運行平穩,有效提升鉆具輸送安全性。

3) DM13.7/4.5型動力貓道在提高管柱輸送效率、減小工人勞動強度、降低鉆井作業成本等方面優勢顯著。

4) DM13.7/4.5型動力貓道負載敏感控制系統的應用,按需分配,節能高效,符合國家節能環保發展理念。

5) 該設備適應陸地鉆井裝備自動化、智能化發展需求,適用于現役陸地鉆機升級改造和新鉆機配套,市場前景廣闊。