基于田口法的潛油電機槽型優化研究

金 顥 ,張俊斌,高曉飛,潘雅繽2,單彥魁,劉 佳

(1. 中國海洋石油有限公司 深圳分公司,廣東 深圳 518067;2.大慶油田力神泵業有限公司,黑龍江 大慶 163311)

目前,我國主要大型油田都已經建立了幾十年,開采出的原油中水分、雜質含量也在逐年增高[1]。雖然近些年來全國各地發現了儲備巨大的頁巖油,但其開采難度大、效率低,仍然是待攻破的重要難題。近些年來,以潛油電機為核心部件的潛油電泵系統憑借結構簡單、舉升效率高、耐高溫高壓高腐蝕等特點,已經逐漸取代傳統游梁式開采設備。目前的潛油電泵機組主要由潛油電機、保護器、分離器、離心泵4部分組成,其中潛油電機作為整個潛油電泵機組的核心動力元件,其性能指標直接決定了整套機組的工作性能[2]。在滿足油井要求的前提下,提高潛油電機主要性能指標,可有效降低采油成本,提高工作效率。

為提高潛油電泵機組的工作性能,對潛油電機進行優化設計是必然趨勢。20個世紀60年代,電機優化設計就已經被提出,最開始只是通過簡單的推演尋求一種最優方案的途徑。隨著計算機技術和現代智能算法的發展,近些年提出來多種智能優化算法,例如蟻群算法、遺傳算法、混沌算法、神經網絡等等;21世紀開始,國內外開始利用免疫遺傳算法和蟻群算法對潛油電機進行優化設計[3-4],通過設置優化變量、約束條件、建立優化數學模型,實現優化目標。以上優化算法主要采用全局優化方法,計算復雜,優化過程較長,在實際應用中并不方便。

本文提出一種基于田口法的新型優化方案。田口法可以通過局部約束,同時對多個參數進行優化設計,通過正交仿真分析,減少試驗次數,快速找到最優組合[5]。目前,田口法主要用于永磁同步電機優化設計中,通過仿真試驗,在保證相應參數的基礎上,獲得了較為理想的結果。由于潛油電機細長的結構,定轉子通過隔磁段和扶正軸承相連接,其優化設計過程很難通過傳統電機設計程序完成[6-8];尤其對定轉子尺寸這種無法簡單運算出目標函數關系的參數,運用田口法可有效解決這一問題[9-11]。

1 潛油電機有限元模型

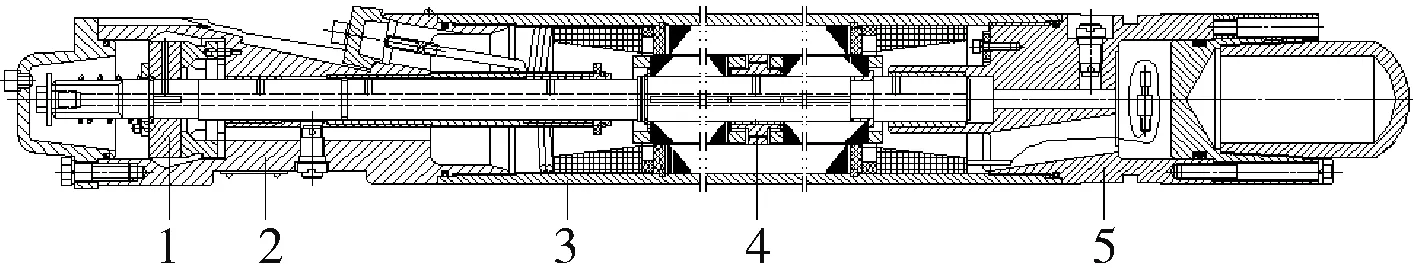

潛油電機是一種立式三相異步電動機,由于其特殊的工作環境,一般都做成細長的結構,通常由多節組成,節與節之間通過扶正軸承和隔磁段相連接[12]。潛油電機內部采用密封結構,通過充滿電機油形成閉合油路,起到潤滑、絕緣、傳熱的作用。潛油電機結構如圖1所示。

1—止推軸承;2—電機頭;3—殼體;4—扶正軸承;5—下接頭。圖1 潛油電機結構示意

1.1 槽型結構設計

潛油電機安裝在油井底部, 需要匹配油井尺寸進行設計,普遍做成細長結構。定轉子外徑尺寸與軸向長度比很小,導致潛油電機槽型結構選擇性較少,一般定子可選用閉口或半閉口的梯形、梨形、方形槽設計,轉子可采用閉口或半閉口的圓形、梨形、梯形槽設計。

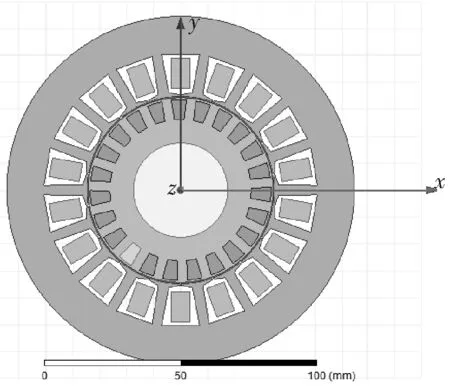

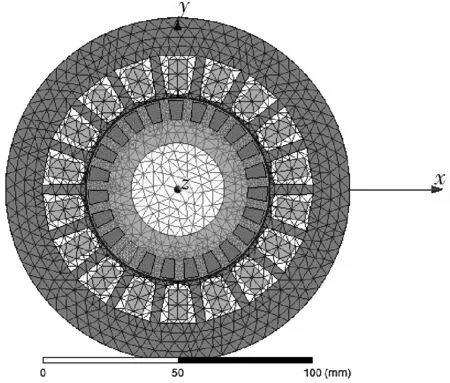

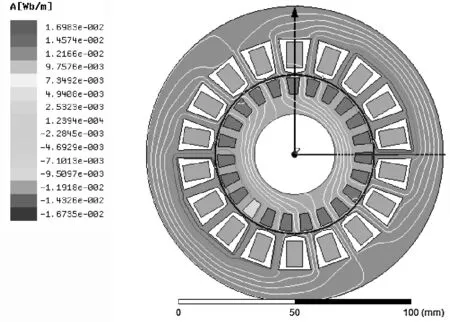

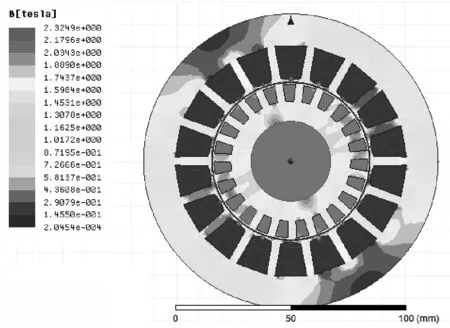

1.2 有限元模型分析

根據潛油電機結構數據,利用有限元法建立二維有限元仿真模型,分析電機內部電磁場分布規律,聯合電磁設計過程,通過場路結合手段,得出潛油電機設計方案。有限元模型如圖2~3所示。

圖2 潛油電機有限元模型

圖3 潛油電機剖分圖

2 槽型優化研究

2.1 潛油電機田口法模型

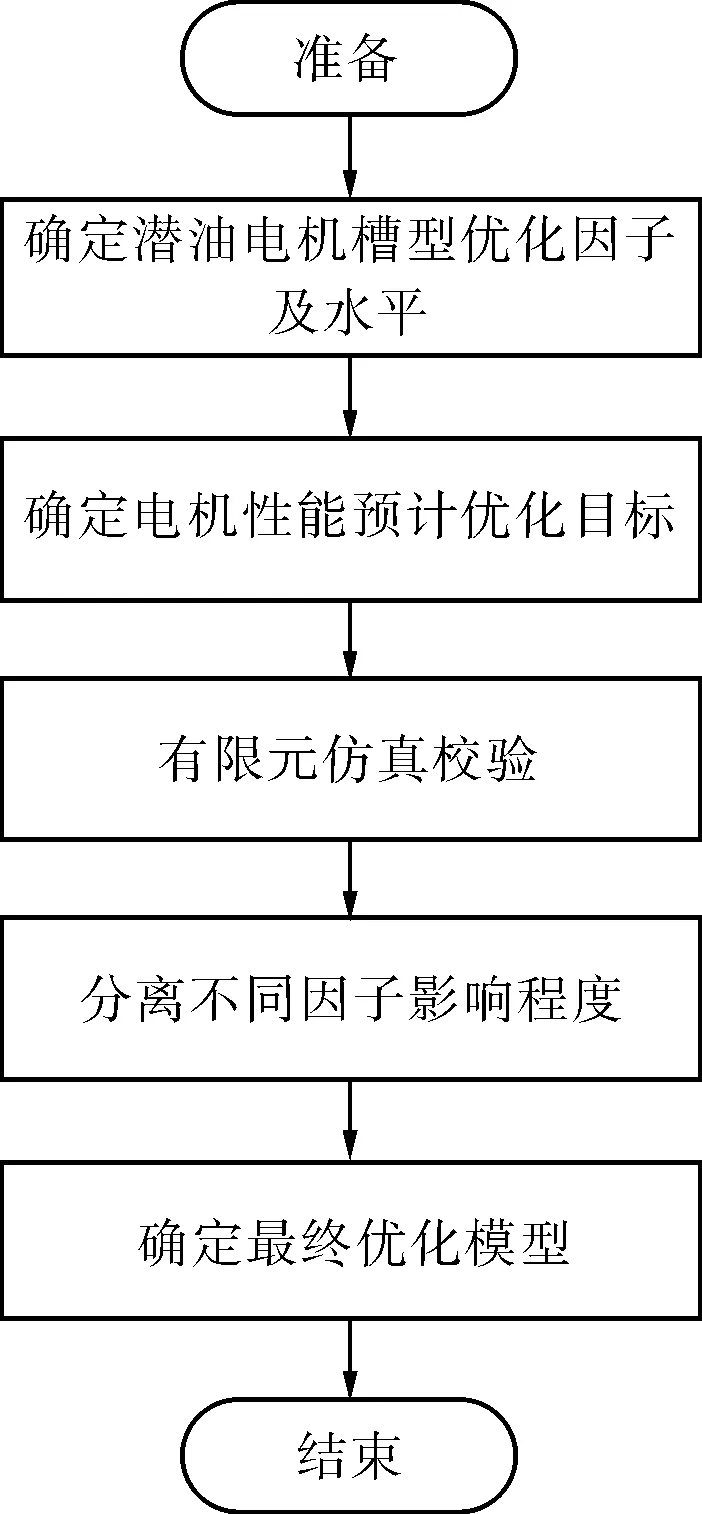

田口法是一種低成本、高效益的質量工程方法,強調產品質量的提高不是通過檢驗,而是通過設計。潛油電機槽型結構對性能具有重要影響,且影響關系復雜,很難通過傳統電磁計算手段得出準確結論。借助于田口法的基本思想,把性能的穩健性設計到電機制造過程中,通過控制源頭數據來抵御大量的噪聲或不可控因素的干擾,進而提升潛油電機性能,減少優化時間,加快優化進程[13-15]。潛油電機田口法模型流程如圖4所示。

圖4 潛油電機田口法模型流程圖

2.1.1 潛油電機槽型優化因子

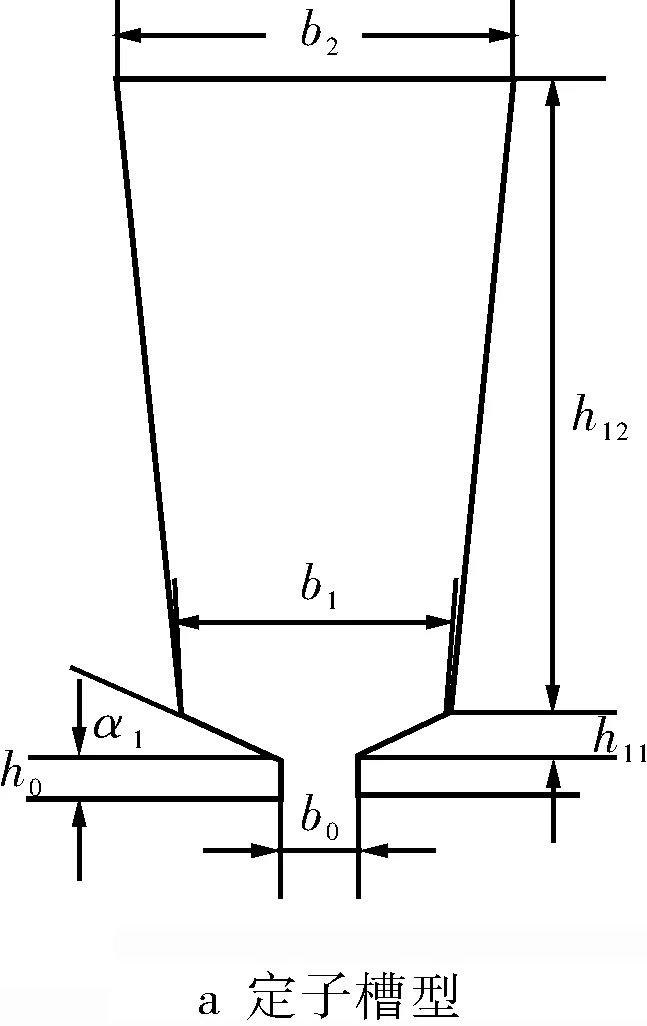

潛油電機由于其特有的細長結構,定轉子外徑尺寸受井口參數約束,無法進行大規模調整,定轉子槽極配合比較固定。例如143系列潛油電機普遍采用兩極、定轉子18/23的槽配合方案,定轉子槽型結構如圖5所示。

圖5 潛油電機槽型結構

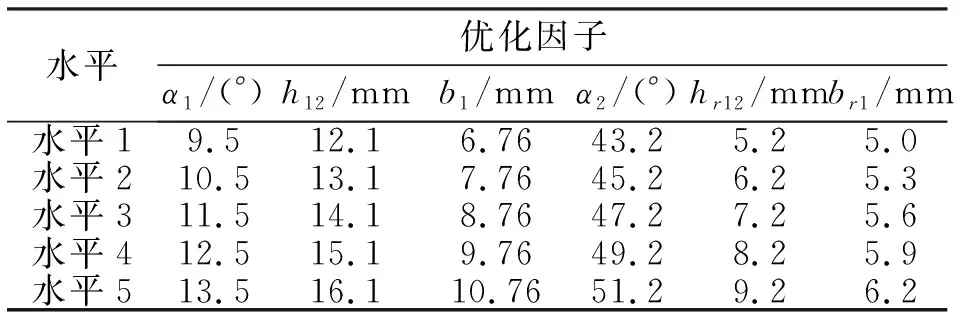

基于潛油電機定轉子外形尺寸、溫升條件、機械強度不變的情況下,對槽型優化因子進行選擇,分別選取定子斜肩角α1、定子槽高h12、定子槽寬b1、轉子斜肩角α1、轉子槽高hr12和轉子槽寬br1為優化因子[16-18]。此時,為滿足定轉子導體有效橫截面積及定轉子槽口尺寸不變的情況下,在調整以上6個優化因子的同時,還需要對定子槽底寬b2、轉子槽底寬br2進行調整,但不計入優化因子。對優化因子分別選取5個不同的水平取值,建立優化因子與水平正交表,如表1所示。

表1 潛油電機優化因子與水平正交表

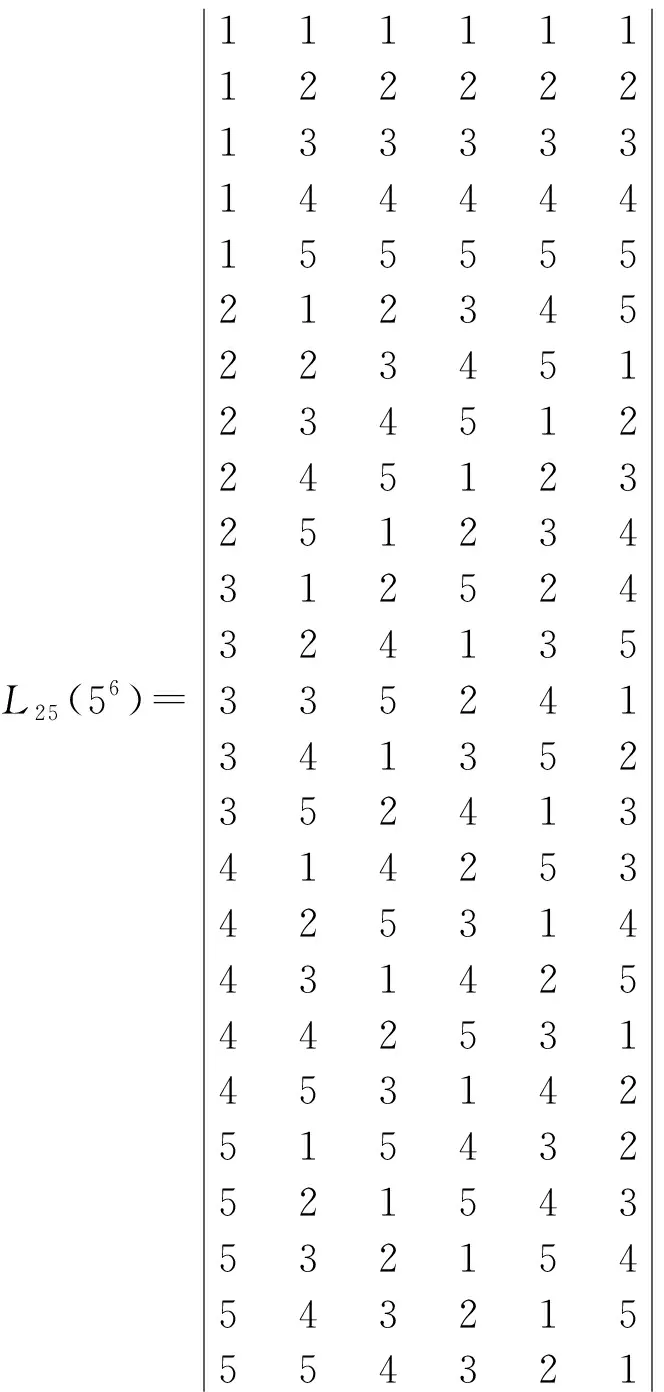

正交表是運用組合數學理論在正交的基礎上構造的一種規范化表格,記為Ln(ji)。 其中:L為正交表的符號;n為正交表的行數(試驗次數);j為正交表中的數碼(因素的位級數);i為正交表的列數(實驗因素的個數)。

2.1.2 優化目標

考慮潛油電機需要常年持續工作,故效率決定了油井的開采率,同時油井分布廣泛,數目較大,每臺電機的功率因數直接決定了供電系統中有功與無功的比例,所以把功率因數確定為優化目標[19-20];最后考慮工作過程中的擾動和啟動問題,將最大轉矩倍數與啟動轉矩倍數也作為優化目標。最終確定電機效率η、功率因數cosφ、最大轉矩倍數Tmax及啟動轉矩倍數Tst為本模型的優化目標。

2.1.3 模型仿真計算

本研究建立6個優化因子、水平數為5、4個優化目標的田口法模型,對不同組合方案進行有限元仿真,尋求各優化因子對優化目標的影響程度。該方法通過建立正交模型L25(56),可有效降低仿真次數,節約計算時間95%以上。正交矩陣為:

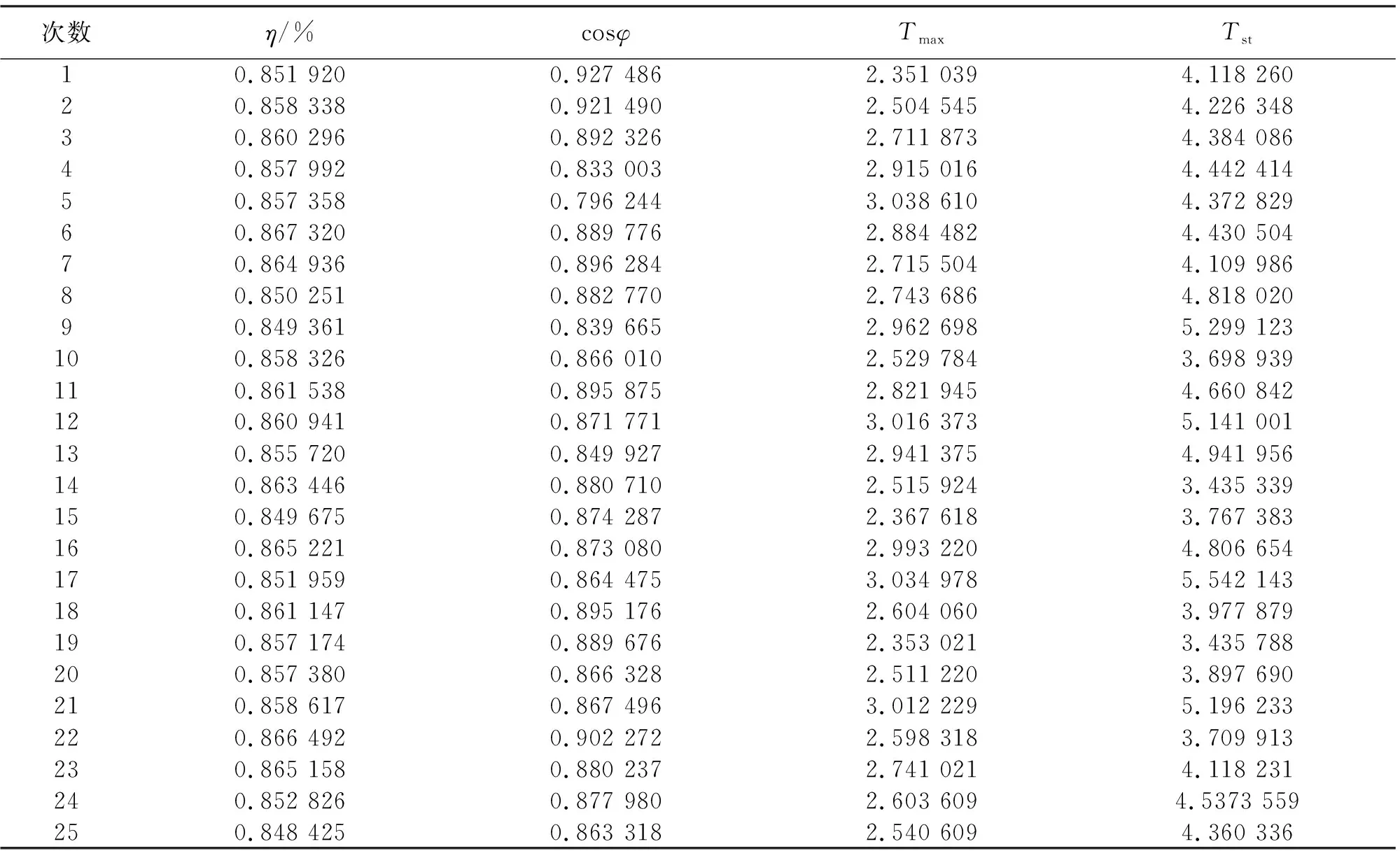

具體仿真試驗結果如表2所示。

表2 正交矩陣模型仿真結果

2.2 優化分析

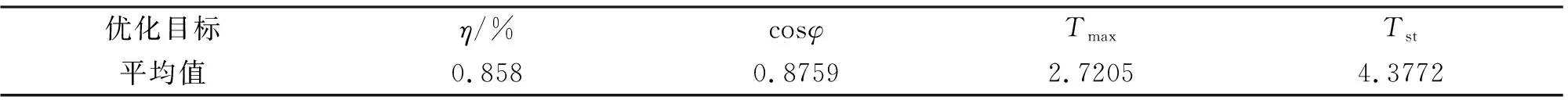

基于正交模型仿真結果,可分別獲得不同電機性能優化目標的平均值,如表3所示。

表3 各優化目標平均值

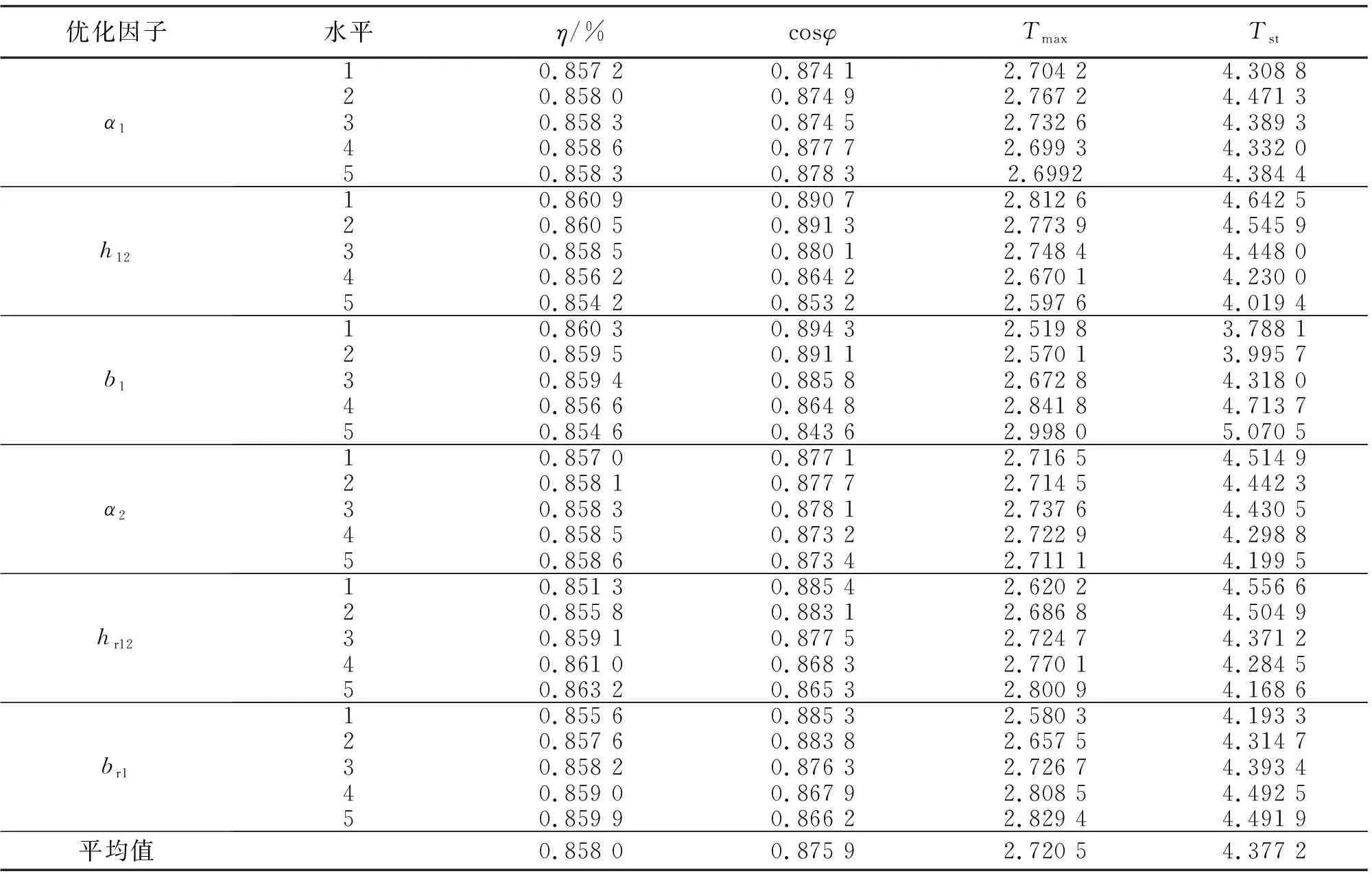

利用平均值法,求解不同優化因子對各優化目標的目標值,如表4所示。

表4 優化目標值

由表4可以看出:

1) 效率與定子槽高、定子槽寬呈負相關關系,與轉子斜肩角、轉子槽高、轉子槽寬呈正相關關系,與定子斜肩角呈先增加后減小,且在水平4時為最大值。

2) 功率因數與定子斜肩角呈正相關關系,與定子槽寬、轉子槽高、轉子槽寬呈負相關關系,與定子槽高呈先增加后減小,且水平2時為最大值,與轉子斜肩角基本維持不變。

3) 最大轉矩與定子、轉子斜肩角呈先增加后減小,與定子槽高呈負相關關系,與定子槽寬、轉子槽高、轉子槽寬呈正相關關系。

4) 啟動轉矩與定子槽高、轉子斜肩角、轉子槽高呈負相關關系,與定子槽寬、轉子槽寬呈正相關關系。

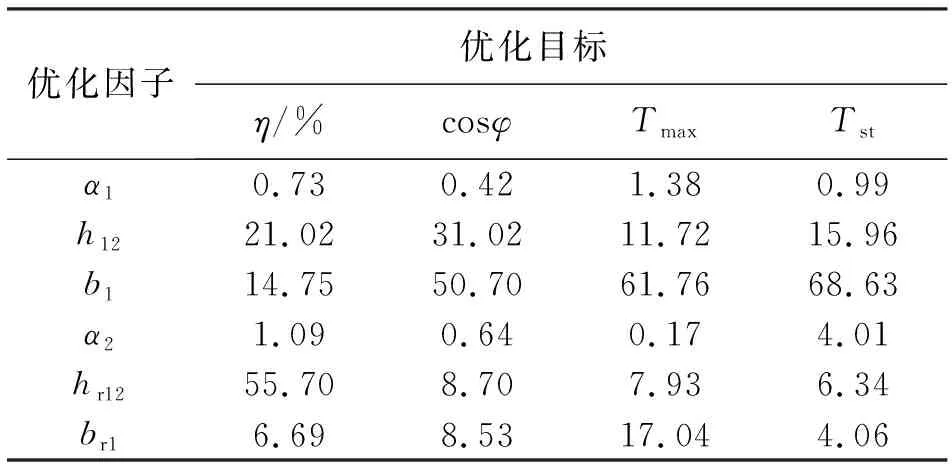

由此可以分析出不同優化因子對優化目標的單獨影響,但電機優化設計需要綜合考慮所有優化目標,確定一個最優方案。本研究借助統計學方法,得出不同優化因子對各優化目標的影響程度,如表5。

表5 潛油電機各優化因子影響程度

由表5可以分析出,定轉子斜肩角對各優化目標影響程度較小;定轉子槽高對電機效率影響較大;功率因數主要受定子槽高與槽寬影響;定子槽寬主要決定了最大轉矩與啟動轉矩倍數。

2.3 對比分析

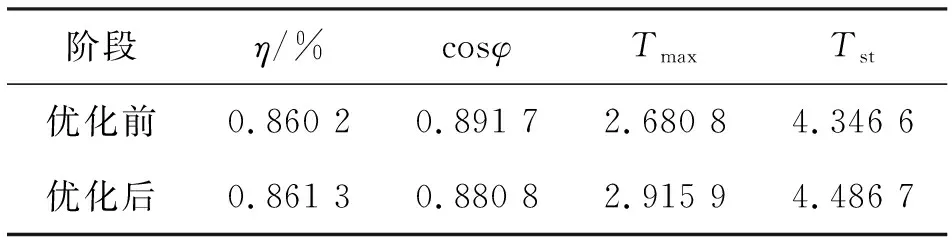

根據以上分析,結合各優化因子對優化目標的影響程度,在滿足功率因數的前提下,確定潛油電機定轉子槽型結構優化方案。以143系列210 kW潛油電機為例,其優化前后性能對比如表6所示。

表6 優化前后性能對比

結果表明,通過田口法對潛油電機定轉子槽型進行優化后,在保證功率因數滿足條件的基礎上,其效率、最大轉矩、起動轉矩得到了不同程度的提升,其中效率提升效果最為明顯。優化后的潛油電機有限元瞬態場仿真結果如圖6~7所示。

圖6 潛油電機磁力線分布

圖7 潛油電機磁通密度云分布

3 結語

潛油電機定轉子槽型尺寸對其性能指標具有一定影響,但很難直接用數學函數確定影響關系。傳統的電磁設計過程繁瑣,無法進行大量優化設計。本文以場路結合的手段,并以田口法為基礎,通過確定槽型優化因子與優化目標,建立潛油電機槽型優化目標正交矩陣。通過統計學方法確定各個優化因子對優化目標的影響關系和影響程度,確定最終優化方案。以1臺143系列210 kW的潛油電機為例,驗證該方法的可行性,為后續研究潛油電機優化設計起到輔助作用。