電控增壓泵高速電磁閥電磁力預測模型構建*

吳 昕,楊 昆,劉金林,聶 濤,周 磊,曾凡明

(海軍工程大學 動力工程學院, 湖北 武漢 430033)

隨著能源緊缺和環境污染日益嚴重,當今世界對柴油機經濟性和排放性能的改善日益迫切。超高壓噴射和可調噴油規律作為改善柴油機經濟性和排放性的有效途徑,已成為柴油機領域的研究熱點[1-2]。電控增壓泵作為超高壓共軌系統的關鍵部件,極大影響著超高壓共軌系統的燃油噴射特性。電磁閥作為電控增壓泵的核心控制元件,其動態響應性能不僅直接影響系統增壓性能和控制的靈活性等關鍵特性,還直接影響系統的燃油噴射穩定性[3-5]。電磁閥的動態響應性能主要是由其電磁力大小決定的,因此,電磁閥電磁力特性近年來受到了學者的廣泛關注。

國內外在該領域做了大量研究,楊昆等[3-5]開展了超高壓共軌系統增壓裝置電磁閥多參數優化設計,并進行了參數優化后電磁閥特性試驗;范立云等[6]建立了高速電磁閥的三維有限元模型,以共軌噴油器高速電磁閥為研究對象,開展了電磁閥結構參數對電磁力影響及相關性分析,并給出了分析結論;劉鵬等[7]采用近似模型方法建立了電磁閥多物理場零維近似耦合模型,進行了不同樣本點、試驗設計方法及近似方法下的模型精度分析,并給出了相關結論; Sun等[8]采用三維有限元分析方法,以電控單體泵上的E型高速電磁閥為研究對象,結合電磁能量轉換分析了電磁閥結構參數對電磁力的影響規律;Wang等[9]通過數值仿真的方法,研究表明安匝數對靜態電磁特性有極大影響。

綜合分析研究現狀,當前大多數研究集中在通過建立電磁閥仿真模型或試驗研究進行電磁閥性能分析,為電磁閥的設計與性能優化提供了相應的指導,但電磁閥是一個多物理場的瞬變耦合系統,有著復雜的場內和場間多參數交互作用,常規有限元仿真建模耦合困難,同時計算量大、耗時較多,試驗研究又受成本等因素制約,且這些研究方法較難厘清各場多參數間交互作用對電磁閥性能的影響,因此亟須建立一種高效的含各場關鍵因素的高速電磁閥耦合模型。響應面法是解決此類問題的一種有效試驗方法,它用于解決系統參數交互作用分析,能形象直觀地顯示多參數與系統響應之間的關系,尤其適用于分析電磁閥這種多參數交互影響的多場耦合系統;它可以使用較少的樣本數建立預測模型,縮短建模時間,同時適量樣本數避免樣本數過少或過多所導致模型精度下降問題,真正實現高效快速高精度建模[10-11]。

為構建電控增壓泵高速電磁閥電磁力模型,實現其性能的高效預測及優化,本文在此背景下開展相關研究,針對某型電控增壓泵高速電磁閥,采用數值分析和試驗相結合的方法,首先建立并驗證了三維有限元仿真模型,然后通過試驗設計BBD(Box-Benhnken design)響應面法得出訓練樣本點,建立了電控增壓泵高速電磁閥電磁力預測模型,并驗證了其準確性,為超高壓共軌系統控制系統設計及優化提供理論依據。

1 電控增壓泵電磁閥工作原理

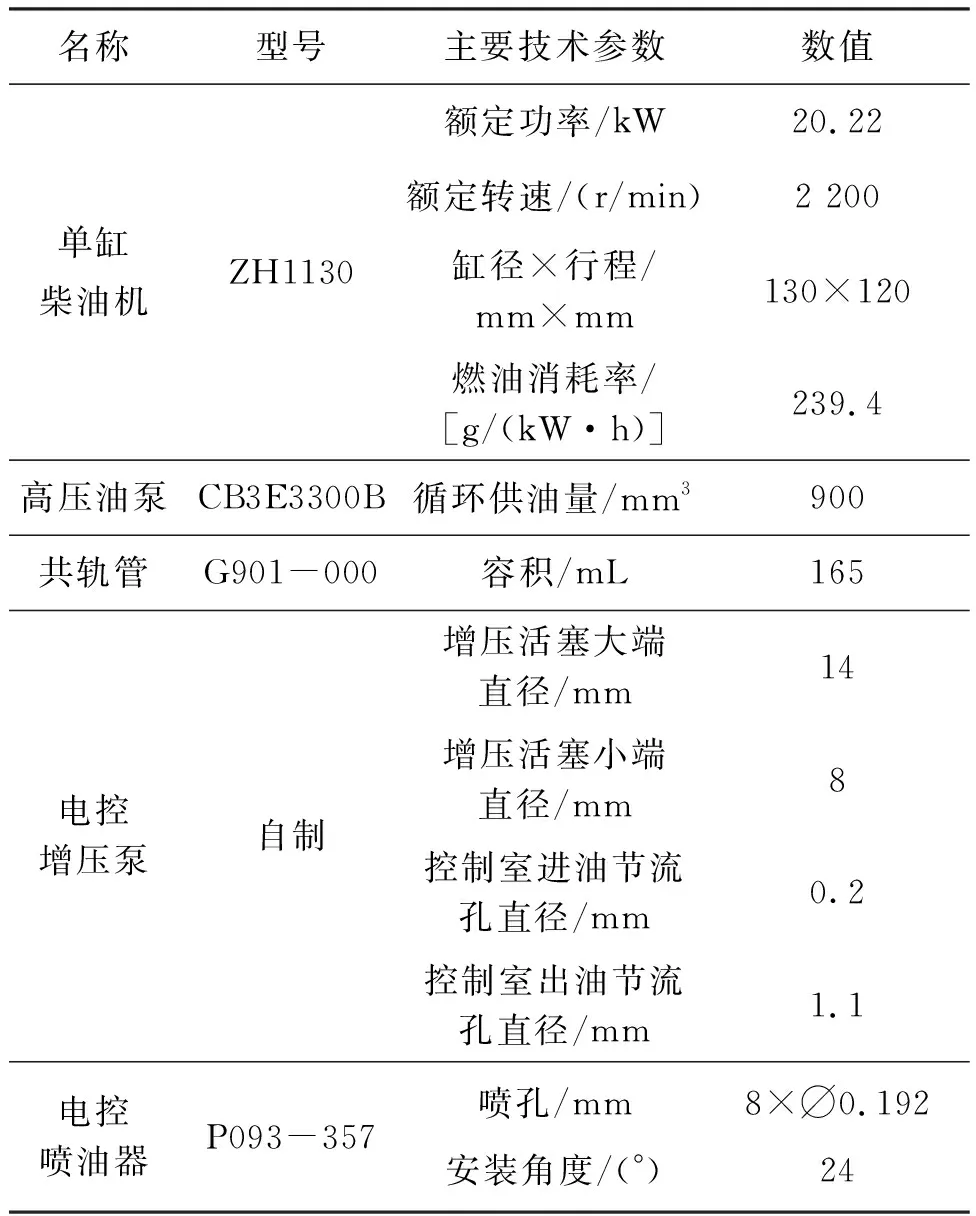

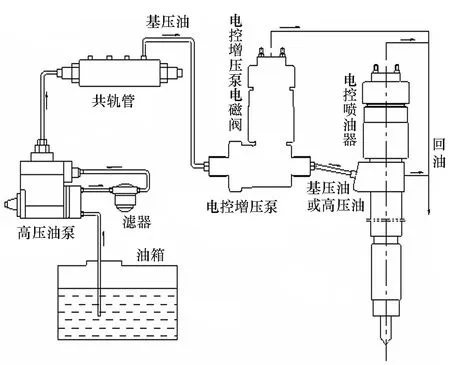

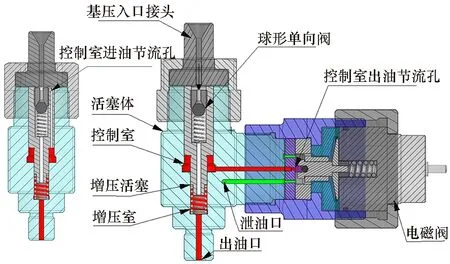

超高壓共軌系統是根據柴油機運轉工況的變化,通過加裝在共軌腔和噴油器之間的電控增壓泵,分別在基壓和高壓兩種壓力下向噴油器供油,同時,通過控制電控增壓器和噴油器的電磁閥開啟和關閉時刻,實現噴油速率從矩形變化到斜坡形直至靴形的柔性可調[3]。該系統主要技術參數見表1,結構示意如圖1所示,電控增壓泵原理如圖2所示。

表1 超高壓共軌系統主要技術參數

圖1 超高壓共軌系統組成Fig.1 Structure of ultra-high pressure common rail system

圖2 電控增壓泵結構原理Fig.2 Structure principle of electric-controlled booster pump

2 計算模型

2.1 數學模型

求解電磁場的基本理論是Maxwell微分方程組,包括高斯電通、法拉第電磁感應、高斯磁通以及安培環路四個定律,采用有限元離散形式,將工程中的電磁場計算轉變為矩陣求解,進而直接或間接解得各物理量,分別由式(1)~(4)表示。

▽·D=ρe0

(1)

▽×E=-?B/?t

(2)

▽·B=0

(3)

▽×H=j0+?D/?t

(4)

其中:D為電通密度,單位C/m2;ρe0為自由電荷體密度,單位C/m3;E為電場強度,單位N/C;B為磁感應強度,單位T;t為時間,單位s;H為磁場強度,單位A/m;j0為傳導電流密度,單位A/m2。

根據虛功原理,計算銜鐵受到的電磁力[12]為:

(5)

其中:μ0為真空磁導率,單位H/m;δ為工作氣隙,單位m;S為鐵芯截面積,單位m2;φ為總磁通量,單位Wb;B為氣隙磁感應強度,單位T;NI為安匝數。

2.2 仿真模型建立

針對超高壓共軌系統電控增壓泵高速電磁閥,表2列出了該仿真模型參數的基準值。在ANSYS Maxwell軟件中建立以鐵芯、銜鐵、激勵線圈為主要部件的電磁閥三維有限元仿真模型,以縮短計算周期,同時,將鐵芯處理成一個單一塊的疊層硅鋼片,激勵線圈等效為一個線圈環,將縱截面設置為激勵輸入端子,建立以空氣環境圍繞的求解域,并添加模型各部件材料,采用自適應網格剖分進行計算求解。如圖3所示為電磁閥電磁力仿真模型。

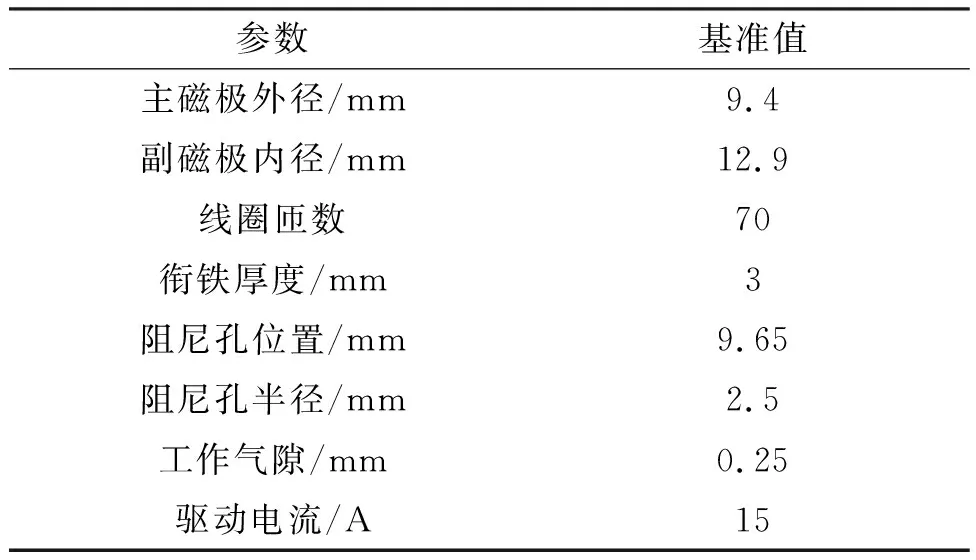

表2 參數取值

2.3 模型驗證

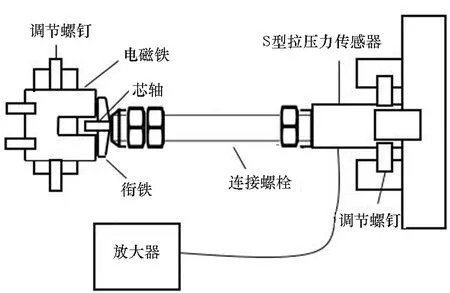

驗證所用電磁力測試臺架主要由電磁鐵、銜鐵、S型拉壓力傳感器、放大器、電磁閥驅動模塊等組成,如圖4所示。電磁鐵通過調節螺釘固定在測試臺架的一端,S型拉壓力傳感器通過連接螺栓與銜鐵(芯軸)相連,一同固定在臺架的另一端,通過調節上、下、左、右四個方向的調節螺釘確保與電磁鐵同軸,進而確保電磁鐵和銜鐵同軸。當使用塞尺測量確保銜鐵與電磁鐵達到所需工作氣隙后,將電磁鐵固定。臺架調節裝配好后,通過驅動電路給電磁鐵線圈施加脈寬信號,電磁鐵產生電磁力吸引銜鐵,在S型拉壓力傳感器中產生微弱的電壓信號,該信號經過高精度放大器放大后傳輸到計算機,即得到所測電磁力。試驗時可通過改變驅動電流或工作氣隙來實現不同測試條件下試驗數據的測量。

圖4 電磁閥電磁力測試臺架結構Fig.4 Structure diagram of solenoid valve electromagnetic force test bench

圖5為電磁閥電磁力仿真結果與試驗結果對比圖,最大誤差為5.3%,這是由于仿真采用材料初始磁化曲線近似替代實際磁化曲線,且制造過程中的熱處理等工藝和工作時高溫導致材料磁導率有所下降,因而仿真值略高于試驗值,這種誤差在可接受范圍內,證明了仿真模型的準確性。

圖5 電磁力仿真值和試驗值隨電流變化的對比曲線Fig.5 Comparison curve of electromagnetic force simulation value and test value with current variation

3 電磁力預測模型構建

3.1 設計變量選取

根據所建電磁力計算模型,驅動電流、工作氣隙、銜鐵厚度、線圈匝數、阻尼孔半徑、主磁極半徑會對電磁力產生較大影響,因此本文重點結合上述參數進行電磁力預測模型構建。

3.2 響應面法原理及建模

響應面法最開始是通過Box與Wilson在1951年提出的,是數學方法和統計方法結合的產物,用于對響應受多個變量影響的問題進行建模和分析。其實質是使用科學合理的試驗設計因素水平并獲取響應值,應用多元回歸運算方程來模擬因素和響應值之間的近似函數關系,進而達到優化或預測響應變量的目的[13]。基于電磁閥多物理場內多參數交互影響的考慮,同時兼顧擬合精度和計算效率,本文選取二次多項式響應面模型來構造近似模型,其數學表達式為:

(6)

式中:y為響應值,β0為常數項;βi,βii,βij為回歸系數;xi,xj為因素水平值;ε為誤差;k為因素數,本文中k=6。

3.3 Box-Benhnken試驗設計

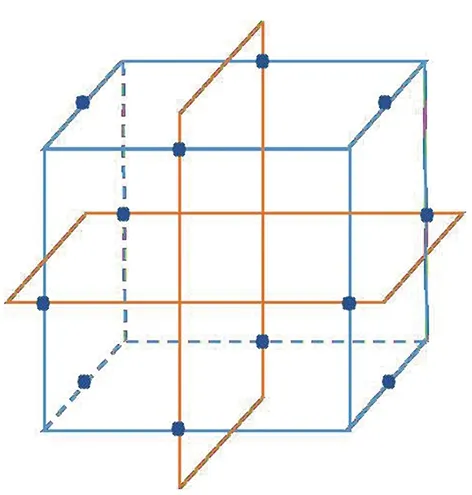

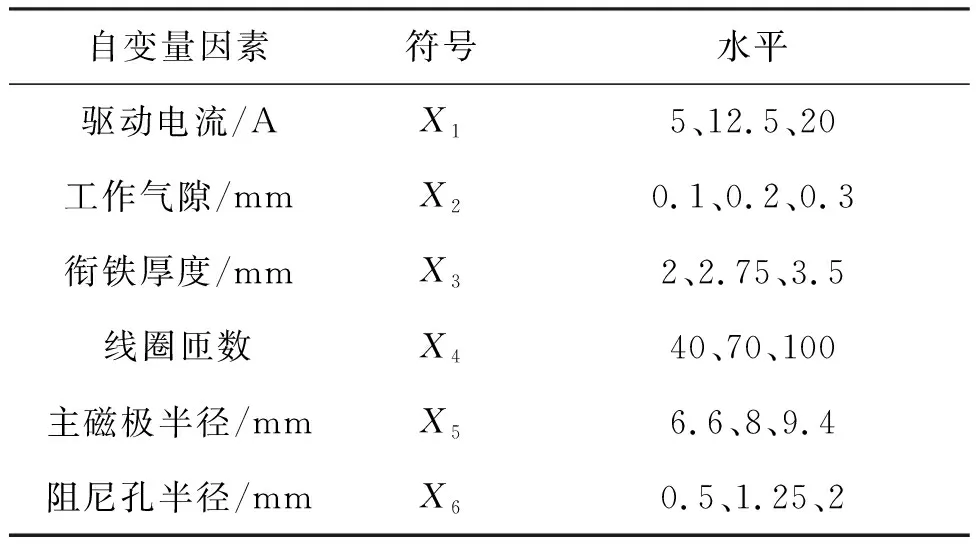

基于電控增壓泵高速電磁閥電磁力受多物理場內多參數交互影響,各參數之間存在典型的非線性關系[14],本文采用BBD進行試驗設計。BBD試驗設計是一種評價響應值和因素間非線性關系的試驗設計方法,常用于對因素的非線性影響進行研究時的試驗[15],示意圖如圖6所示。本次試驗中,采取BBD響應面設計方法,只需要54組就能對6個自變量(見表3)以及它們各自交互作用進行分析,提高了運算效率。

根據BBD中心組合試驗設計理念,將驅動電流、工作氣隙、銜鐵厚度、線圈匝數、主磁極半徑、阻尼孔半徑這6個電磁力影響因素作為試驗的自變量,分別記為X1、X2、X3、X4、X5和X6。將電磁力F作為本次試驗的因變量,6個自變量各自取三水平,分別以-1、0、+1作為每個因素的低、中、高三個水平進行編碼,制定試驗方案。

圖6 3因素的BBD設計Fig.6 BBD of three factors

表3 試驗因素和水平

3.4 響應面模型建立

采用最小二乘法擬合得到電磁力的多元二次回歸預測模型,表達式見式(7):

F(X)=185.04+48.90X1-35.44X2+31.09X3+

34.49X4+23.37X5-28.21X6+3.18X1X2+

11.88X1X3-4.72X1X4+6.04X1X5-

10.22X1X6-6.10X2X3+6.35X2X4-

0.702 4X2X5+3.92X2X6+6.46X3X4+

16.15X3X5+1.24X3X6+4.43X4X5-

(7)

式中:F(X)為電控增壓泵高速電磁閥電磁力,單位為N。

4 結果與分析

4.1 模型方差分析

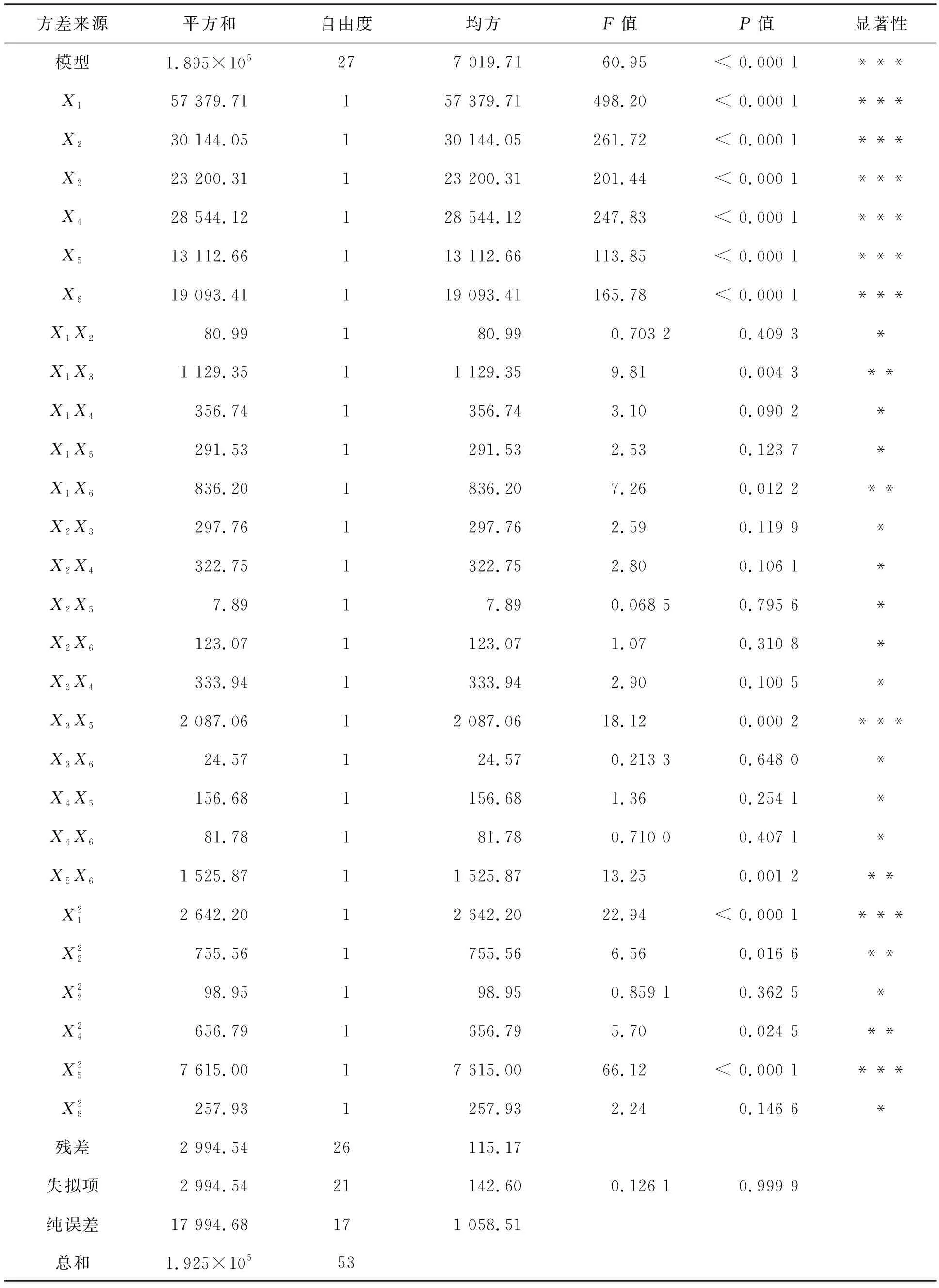

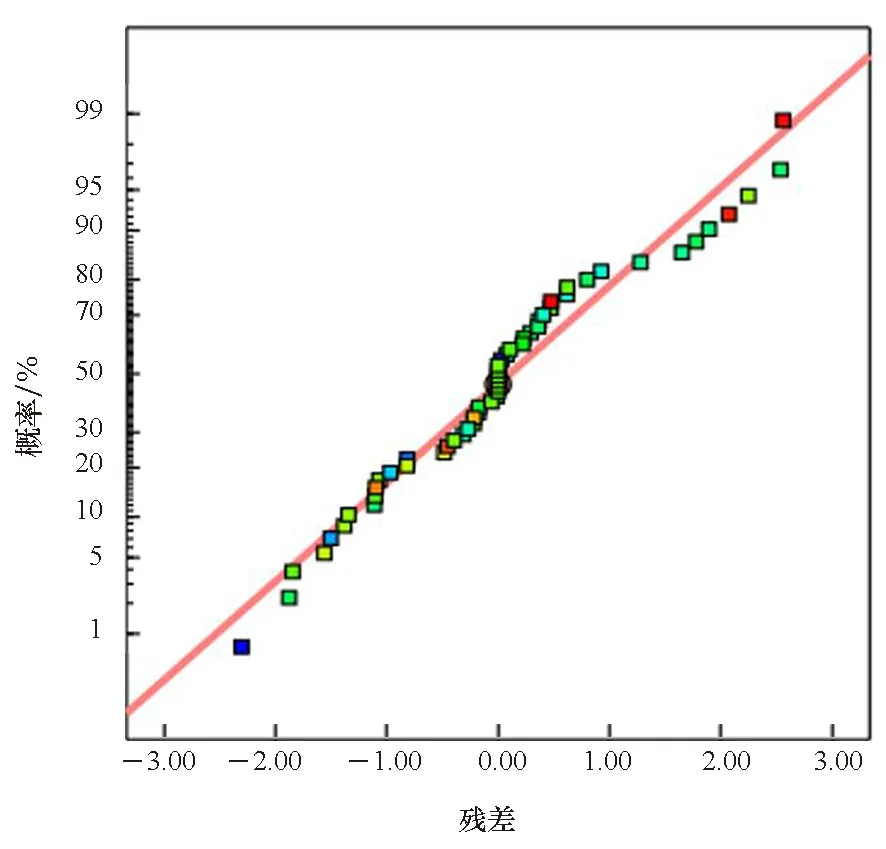

對所建模型進行方差分析和模型、回歸系數顯著性檢驗,見表4。

表4 回歸模型系數的顯著性檢驗

由表4的方差分析可以看出,電控增壓泵電磁閥電磁力模型P<0.000 1,表明該回歸預測模型具有顯著性;失擬項P=0.999 9>0.05,不具有顯著性,即該模型擬合效果好,可以用于分析各因素對電控增壓泵高速電磁閥電磁力的影響。

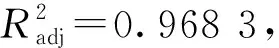

4.2 模型評價

4.2.1 決定系數R2

(8)

(9)

(10)

式中:SSE表示殘差平方和;SST=SSE+SSM表示模型的總平方和,其中SSM表示模型平方和;dE表示殘差平方和的自由度;dT表示模型總平方和的自由度;Ppress表示預測殘差平方和。

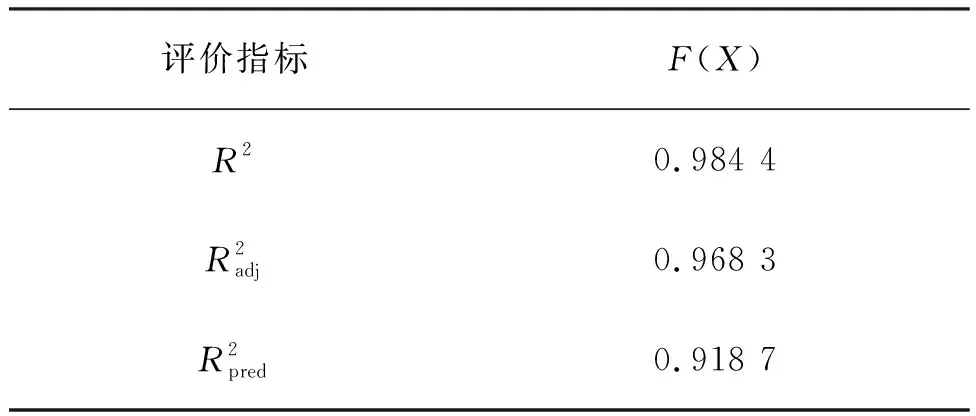

4.2.2 殘差正態分布圖

使用殘差正態分布圖能夠評價判定殘差的正態性。如圖7所示,大部分試驗點都在回歸線上,只有少數試驗點偏離回歸線,說明模型準確性良好。

表5 響應面精度檢驗

圖7 殘差正態分布圖Fig.7 Normal residual plot

4.3 模型驗證

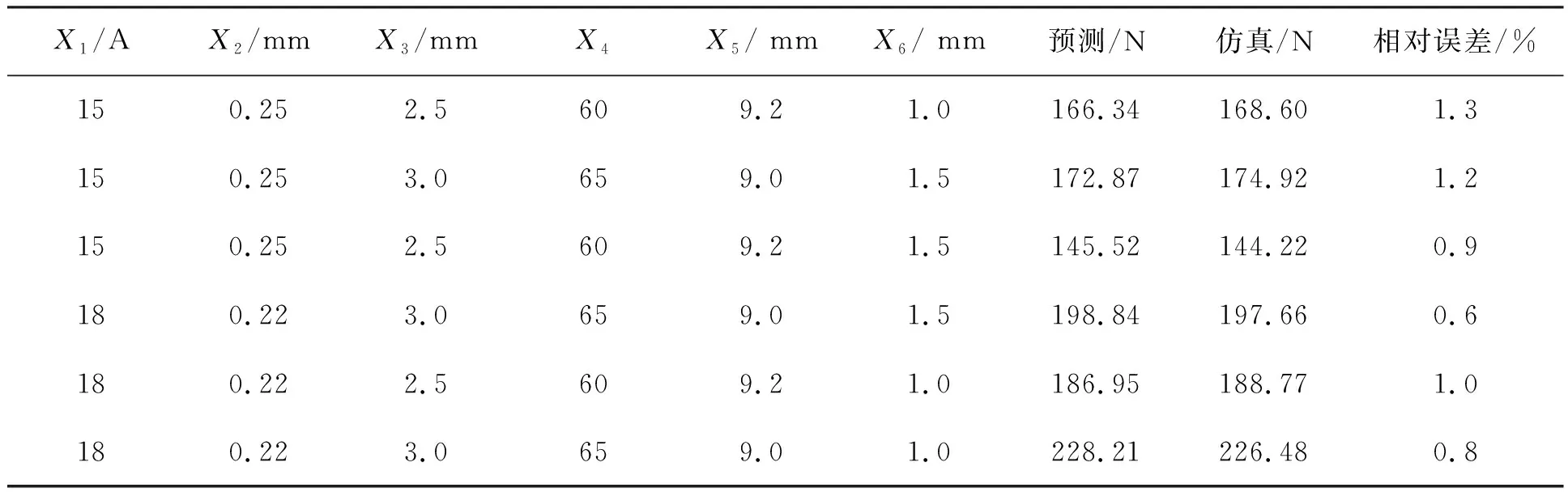

隨機選取各參數取值范圍內5組數據對所建模型進行驗證,表6即為回歸預測模型所得電磁力與數值仿真計算結果對比,誤差最大為1.3%,說明了預測模型的準確性。

表6 預測與仿真計算結果對比

5 結論

1)構建了電控增壓泵高速電磁閥的三維有限元仿真模型,并通過電磁力試驗平臺驗證了仿真模型的準確性,為電控增壓泵高速電磁閥特性研究構建了較高精度的仿真平臺。

2)選取驅動電流、工作氣隙、銜鐵厚度、線圈匝數、阻尼孔半徑、主磁極半徑為因素,采用BBD響應面法建立了電控增壓泵高速電磁閥電磁力預測模型,該方法選取適量的樣本點避免大量試驗耗時過多及建模精度下降問題,提高了運算效率。