煤礦回采工作面瓦斯治理技術分析

賈雪剛,賈雪強

(河南能源化工集團 永煤公司車集煤礦,河南 永城 476600)

在世界范圍內,我國已經探明的煤炭資源儲量占世界第一,在煤炭資源使用方面同樣居世界首位,是名副其實的煤炭儲量和使用量大國[1]。為了滿足人們對生活質量要求的不斷提升和社會工業的快速發展,我國每年都會開展大量的煤炭資源[2]。由于絕大部分煤炭資源是在井下開采,不僅開采難度大,且開采中會涌出大量瓦斯,對井下人員的身體健康甚至生命安全構成威脅[3]。近年來我國很多煤礦中出現了安全生產事故,引起了社會的高度關注,其中絕大部分都是由于瓦斯治理效果不佳引起的。如何對煤礦中的瓦斯進行治理,是所有煤礦企業面臨的關鍵和重要問題[4]。在長期的工程實踐中人們總結了很多煤礦瓦斯治理措施,但在具體應用中需要充分結合煤礦實際情況,合理選擇最科學最有效的措施,這樣才可以有效保障礦井生產安全[5]。本文主要以某煤礦為案例,詳細介紹了回采工作面中的瓦斯治理技術措施,對于煤礦生產安全具有重要的理論和現實意義。

1 工程概況

1.1 礦井概述

某煤礦根據地質勘測結果和礦井建設情況,設計的年生產能力達到了180萬t,服務年限為60年左右。該煤礦含煤層總體厚度在900 m左右,其中煤層整體厚度和可采煤層厚度分別為12.6 m和10.16 m左右。32、82、10號煤層整體比較穩定,屬于可采煤層,其中后兩者的煤層平均厚度大小其次為1.83 m和3.1 m,2個煤層之間的距離平均值為74 m。在工程實踐中發現,82、10號煤層的瓦斯涌出量相對較大,經過鑒定后認為屬于瓦斯突出煤層。整個煤礦2019年的礦井絕對瓦斯涌出量和相對瓦斯涌出量分別為62.17 m3/min和36.71 m3/t。

1.2 工作面概述

主要以10號煤層的1075回采工作面為例,對其瓦斯治理情況進行分析。回采工作面煤層的厚度為1.39~4.04 m,平均厚度為3 m,煤層傾角2°~8°,平均為5°。工作面的傾向長度和走向長度分別為166 m和1 067 m。已經探明的煤炭儲量達到了70.6萬t,可以開采的煤炭量為67.1萬t。煤層本身的結構相對簡單,煤層底板為深灰至灰色的粉砂巖,內部包含有少量的細砂質泥巖,煤層頂板屬于泥巖,局部位置包含有少量的粉砂質泥巖。

2 瓦斯涌出量預測及瓦斯抽采技術選擇

2.1 瓦斯涌出量預測

1075回采工作面瓦斯來源主要包含2大部分,分別為本煤層和上臨近煤層。在準確判斷本煤層和上臨近煤層瓦斯含量和瓦斯壓力的基礎上,結合相關理論可以計算得到10號煤層1075回采工作面的相對瓦斯涌出量為9.21 m3/t。工作面每天開采得到的煤礦重量為4 000 t左右,基于此可以計算得到1075工作面的絕對瓦斯涌出量為25.58 m3/min。由于工作面的瓦斯涌出量相對較大,采用普通的增加通風的方式已經無法解決問題,需要采用瓦斯抽采技術方案解決工作面高瓦斯的實際問題。

2.2 瓦斯抽采技術方案選擇

考慮到煤礦中1075回采工作面的瓦斯涌出量相對較大,所以除了采用傳統的通風機系統來降低礦井中的瓦斯濃度外,還需要利用先進的瓦斯抽采技術對瓦斯進行控制[6]。根據實際情況,瓦斯抽采技術可以分為不同的方案,本案例中充分結合礦井具體情況,擬采用3種瓦斯抽采技術方案同時進行施工,以便達到最優的瓦斯治理效果。以下對3種瓦斯抽采技術方案的基本原理進行詳細介紹。

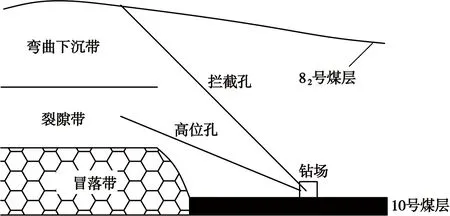

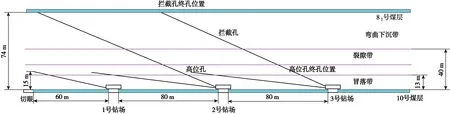

(1)高位鉆場鉆孔瓦斯抽采。這種瓦斯抽采技術方案主要是在工作面的回風巷中選擇合適的鉆場,在頂板進行鉆孔并將終孔設置在頂板的裂隙帶中,通過這種措施可以將頂板裂隙帶中涌出的瓦斯提前進行抽采排除[7]。回采工作面高位鉆場鉆孔瓦斯抽采基本工作流程如圖1所示。

在高位鉆場中設置有2種類型的鉆孔,分別為高位孔和攔截孔,其中高位孔的作用是對10號煤層本身的瓦斯進行抽采,攔截孔的作用是對上臨近82號煤層的瓦斯進行抽采。為實現上述目的,高位孔的終孔需設置在10號煤層的裂隙帶,攔截孔的終孔需要設置在82號煤層的頂板部位。工作面高位鉆場的鉆孔布置情況如圖2所示。

圖2 工作面高位鉆場的鉆孔布置情況Fig.2 Drilling layout of the high-level drilling field at the working face

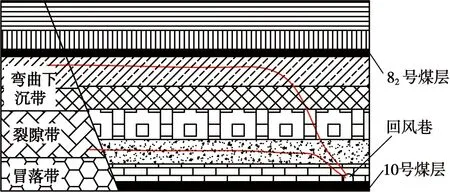

(2)頂板巖層定向長鉆孔瓦斯抽采。煤層工作面在推進過程中,頂板上面依次會出現冒落帶和裂隙帶,裂隙帶中由于出現了很多裂隙,是瓦斯聚集的最佳位置。除采用高位鉆孔對裂隙帶瓦斯進行抽采外,還可以基于頂板巖層定向長鉆孔瓦斯抽采技術來降低裂隙中的瓦斯量[8]。工作面頂板巖層定向長鉆孔瓦斯抽采如圖3所示。該技術方案將鉆場設置在工作面的風巷中,鉆孔同樣可以分為2種類型,分別為高位孔和攔截孔。高位孔的終孔設置在10號煤層頂板裂隙帶中下部區域,攔截孔的終孔設置在上臨近82號煤層的底板下部區域,2種類型鉆孔分別對2個煤層中的瓦斯進行抽采。頂板巖層定向長鉆孔瓦斯抽采技術與高位鉆場鉆孔瓦斯抽采技術相比較是一種新興技術,在實踐應用中呈現出了明顯的優勢,未來會逐漸取代后者。

圖3 工作面頂板巖層定向長鉆孔瓦斯抽采示意Fig.3 Schematic diagram of gas drainage with directional long boreholes on the roof of working face

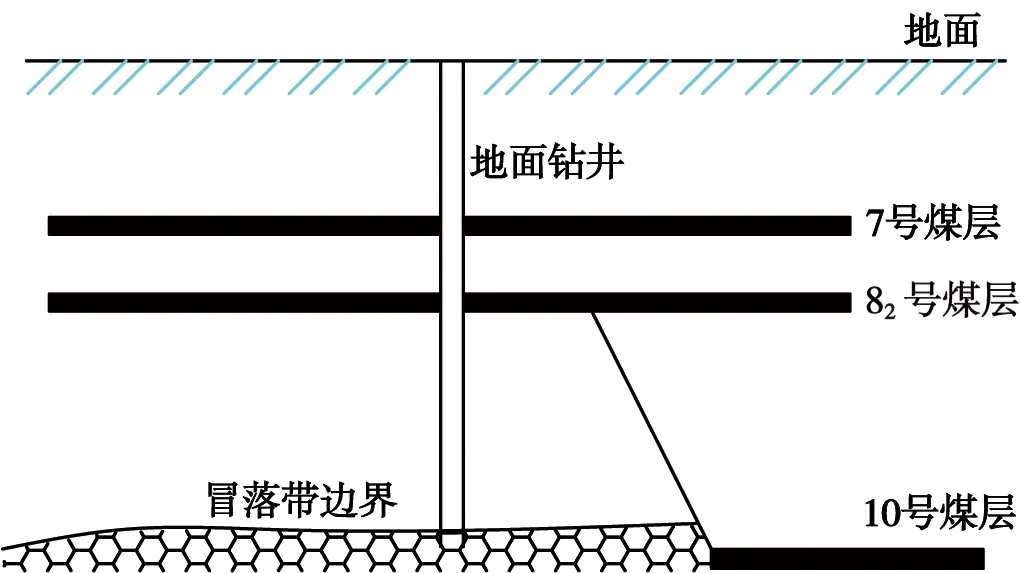

(3)地面鉆孔瓦斯抽采。煤層工作面在開采過程中受到采動過程對原有平衡體系造成的影響,采空區頂板原有的圍巖會失去平衡,在上部區域位置膨脹變形,形成很多裂隙并聚集大量的瓦斯。可以在地面設置鉆場向采空區頂板裂隙區域進行鉆孔。利用負壓作用對頂板裂隙區域內聚集的瓦斯進行抽采,將瓦斯排除至地面以上。地面鉆孔進行瓦斯抽采的原理如圖4所示。

圖4 地面鉆孔進行瓦斯抽采的原理示意Fig.4 Schematic diagram of the principle of ground drilling for gas drainage

從圖4可以看出,地面鉆井同時穿過了7號和82號煤層,最后到達10號煤層裂隙區。所以地面鉆孔不僅可以對10號煤層裂隙區瓦斯進行抽采,還可以對7號和82號煤層的瓦斯進行抽采。另外,考慮到工作面回風巷區域的瓦斯濃度相對較高,在設置地面鉆場時,可以將其設置在靠近回風巷的部位。

3 回采工作面瓦斯治理技術參數確定

3.1 高位鉆場和鉆孔參數確定

(1)高位鉆場參數。2個相鄰鉆場之間的距離會對瓦斯抽采效果產生重要影響,確定該數值時需要考慮煤層開采時冒落帶高度大小。在考慮上述因素的情況下將鉆場之間的間距暫定為80 m。每個鉆場內的鉆孔數量同樣會影響瓦斯抽采效果,數量越多意味著抽采范圍越大、效果越好,但成本會越高,最終確定每個鉆場設置高位孔和攔截孔的數量分別為10個和20個。

(2)高位鉆孔參數。經過分析發現1075工作面的冒落帶和裂隙帶范圍分別在頂板以上0~13 m和13~40 m內。在裂隙帶會聚集很多瓦斯,在采用高位鉆孔方法進行瓦斯抽采時,需要將終孔放置在此范圍內,可以達到最好的瓦斯抽采效果。最終確定的高位鉆孔終孔位置距離工作面頂板15~30 m。考慮到上臨近的82號煤層工作面的卸壓瓦斯會影響1075工作面的瓦斯涌出,可以采用攔截孔的方式對82號煤層的瓦斯進行抽采。1075工作面高位鉆孔瓦斯抽采的方案如圖5所示。

圖5 高位鉆孔瓦斯抽采的方案示意Fig.5 Scheme of gas drainage in high drilling hole

對于高位鉆孔而言,平距參數是其中比較重要的參數,是指工作面回風巷與鉆孔終孔之間的水平距離。根據煤礦領域相關技術理論,設置的高位鉆孔終孔需要控制在卸壓范圍以內,防止與中部壓實區域直接接觸,此措施能在一定程度上提升高位鉆孔開展瓦斯抽采的時間和效率。結合實際情況,本研究中將高位鉆孔的平距參數設置在0~65 m內,能夠滿足實際使用需要。

高位鉆孔的孔徑設置為113 mm。完成鉆孔后需要進行封孔,封孔段長度太小或太長都會影響瓦斯抽采效果。如果封孔長度達不到要求,會使得回風巷中部分空氣混入鉆孔內部,從而降低瓦斯抽采效果。相反地,如果封孔長度太長,會阻礙一部分瓦斯正常進入鉆孔內部,同樣會制約瓦斯抽采效果的提升。在結合煤礦實際情況并借鑒以往成功實踐經驗的基礎上,將高位孔和攔截孔的封孔深度分別設置為18 m和28 m。

3.2 定向鉆場和長鉆孔參數確定

為了更好的控制1075回采工作面的瓦斯超限問題,在工作面頂板巖層設置1個定向鉆場,包括高位定向鉆孔和定向攔截孔的數量分別為5個和7個。所有的孔徑均為133 mm,對應的封孔深度分別為30 m和45 m。

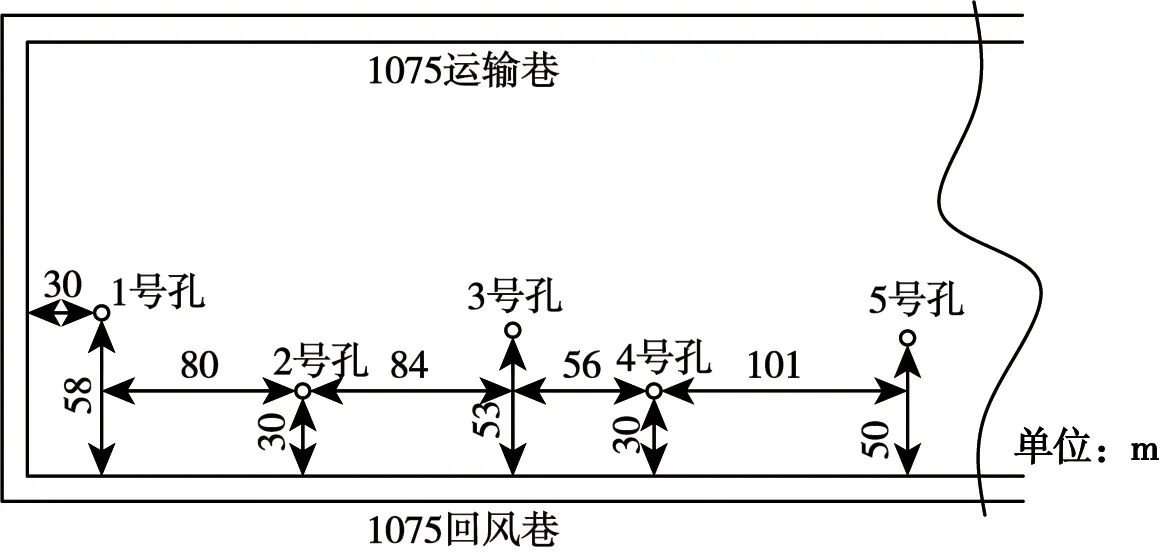

(1)定向高位長鉆孔。共設置有5個定向高位長鉆孔,定向高位長鉆孔的平面軌跡如圖6所示。根據理論計算結果,設置的定向高位長鉆孔能夠覆蓋的瓦斯抽采范圍大約為65 m。所以設計的5個鉆孔距離回風巷依次0、20、35、50、65 m,與煤層工作面頂板的距離均為20 m。1號鉆孔深度為460 m,其余鉆孔深度為500 m。在實際施工中,1號、2號、3號、4號、5號鉆孔與工作面頂板之間的距離實際值分別為20.8、19.1、18.8、19、20.2 m。

(2)定向攔截孔。共設置有7個定向攔截孔,作用是對上臨近的82號煤層中的卸壓瓦斯進行抽采。定向攔截孔的終孔位置設置在82號煤層底板附近,設計的攔截孔深度全部為500 m。但在實際施工中,1號、2號、3號、4號、5號、6號、7號定向攔截孔的實際鉆孔深度分別為300、360、537、513、573、510、528 m,7個攔截孔與10號煤層頂板之間的平均距離分別為73.1、68.5、56.5、58.3、54.5、62.3、68.5 m。

3.3 地面鉆孔技術參數設計

地面鉆孔中的終孔位置會對抽采效果產生較大影響,如果將終孔直接設置在塌落帶,那么塌落過程會對鉆孔造成破壞,縮短鉆孔的使用壽命,如果將終孔設置在裂隙帶上部區域,雖然可以延長鉆孔的使用壽命,但由于裂隙不是很成熟,瓦斯聚集量相對較小,會影響瓦斯抽采效果[9]。基于此,確定將地面鉆孔的終孔設置在裂隙帶的中下區域。考慮到1075工作面風巷的瓦斯聚集量相對較大,將地面鉆孔設置在距離回風巷20~60 m的范圍內。

根據理論和實踐經驗,確定地面鉆孔有效瓦斯抽采范圍在120 m左右。基于此,沿著工作面推進方向將地面鉆孔之間的距離設置在240 m以內,共設置有10個地面鉆孔,地面鉆孔技術方案的布局如圖7所示。其中,1號鉆孔與切眼之間的距離為30 m,1號—10號鉆孔中相鄰鉆孔之間的距離依次為80、84、56、101、111、109、108、157、170 m。根據上述技術方案可以實現沿著工作面推進方向瓦斯抽采的全覆蓋,為1075回采工作面的瓦斯抽采效果奠定了良好的基礎。

圖7 地面鉆孔技術方案的局部示意Fig.7 Partial schematic of ground drilling technology scheme

4 回采工作面瓦斯抽采治理效果

4.1 不同抽采技術累計瓦斯抽采量

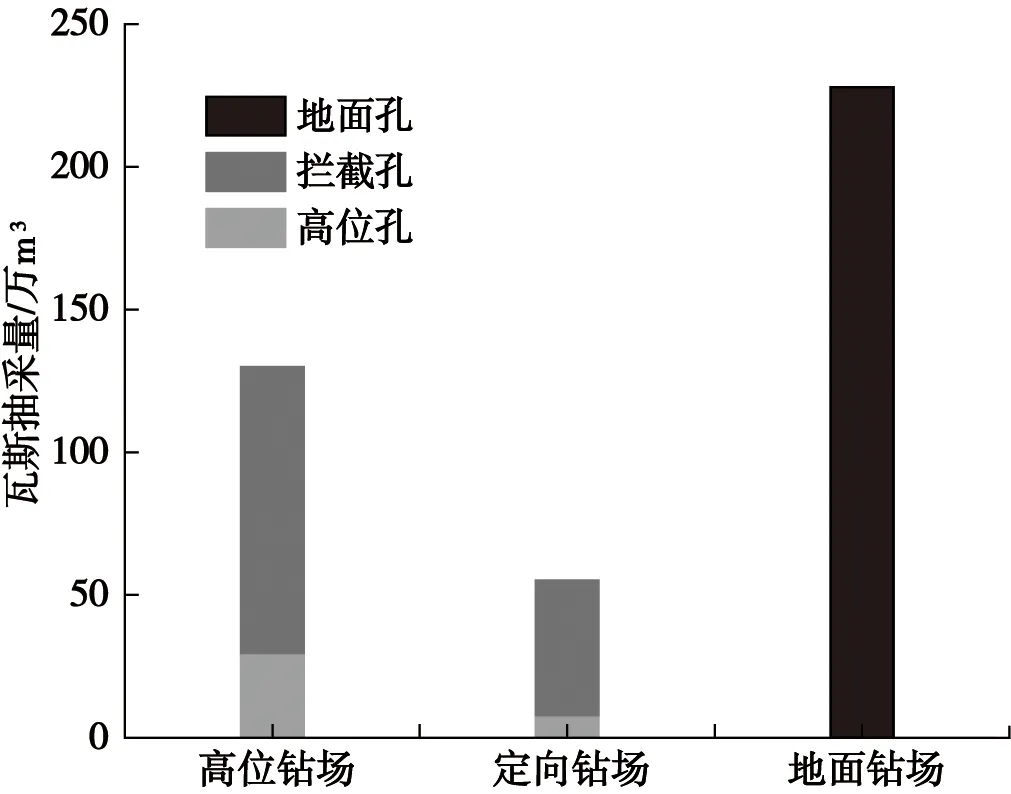

為了分析設計的回采面瓦斯抽采技術方案的實際效果,針對1075工作面整個回采期間不同方案的瓦斯抽采情況進行了詳細的統計計算分析。

工作面回采期間不同抽采技術累計瓦斯抽采量統計如圖8所示。由圖8可知,在高位鉆場中,高位孔和攔截孔累計抽采獲得的瓦斯量分別為29.74萬m3和100.27萬m3,瓦斯抽采量總計為130.01萬m3;在定向鉆場中,高位孔和攔截孔抽采獲得的瓦斯總量依次為7.96萬m3和47.22萬m3,瓦斯抽采量總計為56.36萬m3;地面鉆場中只設置了地面孔,累計抽采獲得的瓦斯總量為227.9萬m3。在高位鉆場和定向鉆場中,高位孔主要是對10號煤層的瓦斯進行抽采,攔截孔主要是對上臨近82號煤層的瓦斯進行抽采。可以看出,利用攔截孔抽采得到的瓦斯總量要比高位空抽采得到的瓦斯總量要大很多,總量分別為37.7萬m3和148.59萬m3。地面鉆場同時對上臨近82號煤層和10號煤層的瓦斯進行抽采,因而無法分辨在2個煤層中具體的抽采量。

圖8 工作面回采期間不同抽采技術累計瓦斯抽采量統計Fig.8 Statistics of cumulative gas drainage volume of different drainage technologies during the working face's recovery period

4.2 回風巷和上隅角瓦斯濃度監測結果

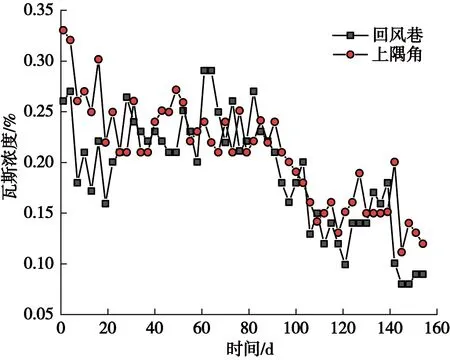

對于煤礦開采工作面而言,上隅角和回風巷2個容易聚集瓦斯的地方,因此這2個位置的瓦斯濃度相對其他部位會更高[10]。為了確保煤礦生產安全,通常需要對上隅角和回風巷的瓦斯濃度進行持續監測。本工程案例中,除使用傳統的通風即系統進行瓦斯治理外,還綜合利用了不同的瓦斯抽采技術方案對高瓦斯濃度進行治理,1075回采工作面回風巷和上隅角瓦斯濃度的演變情況如圖9所示。

圖9 回采工作面回風巷和上隅角瓦斯濃度的演變情況Fig.9 Evolution of gas concentration in the return air tunnel and the upper corner of the working face

由圖9可知,上隅角部位的瓦斯濃度整體上要比回風巷位置的瓦斯濃度要高。監測期間,上隅角瓦斯濃度為0.11%~0.33%,平均0.21%;回風巷瓦斯濃度為0.08%~0.29%,平均0.19%。根據行業相關規范標準要求,礦井中的瓦斯濃度不得超過1%,為了確保煤礦生產中的瓦斯安全,將井內的瓦斯濃度安全預警值設置在0.5%。由圖中數據可知,在整個監測期間上隅角和回風巷中的最高瓦斯濃度只有0.33%,遠遠低于行業標準中要求的1%,也比本煤礦中要求的安全預警數值0.5%要低。

綜合以上分析認為,研究中使用的工作面瓦斯治理技術是可行的,達到了預期效果,將礦井內部的瓦斯濃度控制在了較低水平,為煤礦安全生產奠定了良好的基礎。

5 結論

主要以某高瓦斯礦井為研究對象,對其瓦斯治理技術方案進行了詳細設計,所得結論主要如下。

(1)基于實測數據對10號煤層1075回采工作面的瓦斯絕對涌出量和相對涌出量進行計算,結果分別為25.58 m3/min和9.21 m3/t,屬于高瓦斯煤層。需要利用先進的瓦斯抽采技術實現礦井瓦斯濃度的控制。

(2)綜合利用高位鉆場鉆孔瓦斯抽采、頂板巖層定向長鉆孔瓦斯抽采和地面鉆孔瓦斯抽采開展瓦斯抽采工作,前2種方案中同時包含有高位孔和攔截孔,分別對本煤層和上鄰近煤層的瓦斯進行抽采。

(3)將3種瓦斯抽采技術應用到煤礦工程實踐中,整個工作面回采期間,抽采瓦斯總量分別為130.01萬m3、56.36萬m3和227.90萬m3。

(4)對1075回采工作面回風巷和上隅角部位的瓦斯濃度進行持續監測,發現2個位置的瓦斯濃度分別在0.08%~0.29%和0.11%~0.33%,遠遠低于國家標準1%的基本要求,驗證了瓦斯治理技術方案的科學性。