基于在線加熱涂層的寬速域轉捩探測技術

王猛,李玉軍,趙榮奐,衷洪杰

航空工業空氣動力研究院 高速高雷諾數航空科技重點實驗室,沈陽 110034

自然層流技術被評為下一代飛機最有發展前景的技術之一[1]。研究表明,對于大型高亞聲速民用客機,摩擦阻力約占全機巡航總阻力的50%,其中大約40%的摩擦阻力來自機翼,40%的摩擦阻力來自機身,5%的摩擦阻力來自發動機短艙。采用層流機翼設計技術增大層流面積,可使飛機升阻比提高10%左右[2]。自然層流不僅本身具有非常高的實用價值,它也是混合層流控制的基礎,良好的自然層流設計有利于提高層流控制效率。

以波音公司為例,從20世紀90年代開始,波音與美國國家航空航天局(NASA)聯合開展多個研究項目[2],在風洞和飛行條件下開展了大量的層流機翼、混合層流控制機翼試驗研究。隨著中國大型民用飛機研制項目的陸續開展和推進,國內對層流設計以及減阻方法的關注程度也日益增加,各主機廠所、研究機構以及主要高校都開始發展層流機翼/短艙設計、以及層流控制方法研究。進而對層流設計的評估驗證提出了明確需求,其中最重要的指標就是轉捩位置。因此在風洞試驗中需要進行邊界層轉捩位置的全局探測,其中最常用的測量方法是溫度敏感涂層(TSP)、紅外熱像技術(IRT)等。

TSP與IRT轉捩探測的基本原理都是通過測量機翼表面溫度,利用轉捩前后的溫差判定轉捩位置。紅外技術的優勢在于其較高的溫度分辨力(約為0.025 K),而TSP技術的溫度分辨力大約是0.1 K[3]。因此,一般情況下更多使用紅外技術進行轉捩探測。近年來,紅外熱像技術在低速、跨/超乃至高超聲速3類速域的風洞試驗中均有重要應用。2000年左右法國國家航空航天研究院(ONERA)的Le Sant等[4]在高低速風洞開展了較早的紅外熱像測溫與轉捩探測應用研究,ONERA的研究人員基于紅外熱像測溫探索熱流測量技術并在高超聲速風洞試驗中開展應用,實現了轉捩探測[5-8]。Astarita和Carlomagno在2012年發表的專著[6]中對紅外熱像測量技術在風洞試驗、熱流測量等方面的研究和應用進行了較全面的總結。最近,朱文凱等[9-10]提出了基于多孔透氣鋼材料表面的高超聲速邊界層轉捩控制方法,并使用紅外熱像技術證明了該方法的轉捩延遲效果。總體來看,高超聲速以及低速風洞試驗中利用紅外熱像技術進行轉捩探測相對較容易,而難度較大的試驗速域是跨聲速和超聲速。

在跨聲速和超聲速風洞試驗中,采用TSP和紅外熱像技術進行轉捩探測存在以下幾個方面缺點:① 如果采用試驗前輻射加熱模型方式開展應用,模型加熱速度慢,從而降低試驗效率;② 對于連續式風洞,長時間吹風導致模型表面接近熱平衡,難以區分模型表面轉捩前后的溫差;③ 對于超聲速風洞(馬赫數介于1~4),來流總溫接近大氣溫度,試驗段靜溫非常低,模型冷卻速度非常快,很難獲得有效紅外轉捩探測數據。上述情況下,使用TSP和紅外熱像技術難以滿足寬速域的應用需求。

在線加熱能夠避免上述問題,采用涂層加熱可實現在探測區域表面的在線加熱。碳納米管(CNT)加熱涂層是近年來被應用于表面電加熱的新型材料[11]。Klein等[12]提出了CNT-TSP技術,主要針對歐洲跨聲速風洞(ETW)中的轉捩探測問題,通過電加熱涂層使得TSP測溫區域表面溫度維持在較高水平,較大程度上提升了低溫高速風洞試驗轉捩探測數據信噪比,并在風洞中開展多次應用[13-14]。但是,在CNT-TSP應用中,涂層總厚度達到135 μm,該厚度對于模型表面流態以及壓力分布存在一定影響,尤其是小模型;此外,由于涂層電阻相對較大,為滿足加熱功率需求,其輸入電壓為100~150 V,超出安全電壓范圍,對于人和測力天平都存在安全隱患。

本文提出一種新型電加熱涂層技術,與紅外熱像結合實現轉捩探測。涂層總厚度可控制在60 μm之內,工作電壓可控制在24~36 V。完成了跨/超聲速風洞試驗典型工況下翼型和后掠機翼的轉捩探測試驗驗證,并在某層流驗證機的風洞試驗中開展應用,提出驗證機飛行試驗轉捩探測方案。

1 基于表面溫度的轉捩探測

1.1 轉捩探測原理

圖1為紅外轉捩探測原理示意圖[15],由于湍流邊界層的對流換熱系數遠大于層流,當氣流與機翼之間存在溫差時,氣流與機翼表面之間將進行對流換熱,湍流區域的機翼表面溫度將更快地接近氣流溫度。圖1(a)分別為氣流溫度高于模型表面(左)和低于模型表面(右)情況下獲取的模型表面熱圖,圖中白色代表高溫、黑色代表低溫。在圖中紅色剖線處提取當地溫度分布剖面,將出現2種情況:① 當氣流溫度高于模型表面初始溫度時,模型表面的轉捩和湍流區溫度相對較快地升高,在轉捩區形成正向溫度梯度;② 當 氣流溫度低于模型表面初始溫度時,模型表面的轉捩和湍流區溫度相對較快地降低,在轉捩區形成負向溫度梯度。

圖1 紅外轉捩探測技術原理示意圖[15]

因此,通過測量表面溫度或熱流率,利用轉捩前后表面溫度以及換熱的差別,可實現邊界層轉捩探測。目前試驗中常用的全表面測溫技術有IRT和TSP。

1.2 紅外熱像技術

任何物體表面都向外輻射電磁波,其中波長介于1~1 000 μm的肉眼不可見波段被稱為紅外光,紅外輻射的強度依賴于表面溫度。通常使用的紅外相機探測器波段為3~5 μm和8~12 μm,利用探測器將紅外輻射強度轉換為電壓信號,進而將電信號轉換為數字化圖像,圖像灰度表征了被測物表面溫度。

利用紅外技術進行邊界層轉捩探測,必須滿足2個要素:① 機翼表面具有較高紅外發射率,以確保紅外測溫結果具有較高的可靠性;② 來流與機翼表面之間存在溫差,滿足熱圖對轉捩前后差別的分辨。

目前風洞試驗測溫通常使用長波紅外相機,通過洞壁鑲嵌的紅外窗口(材料一般選用鍺)實現模型表面溫度測量。對于金屬模型通常需要進行表面噴涂黑漆等處理提高表面的發射率。

2 試驗模型加熱方法

2.1 轉捩探測試驗模型加熱方法

在風洞和飛行試驗中利用表面測溫進行轉捩探測,常見的模型表面加熱方式有2類:① 試驗前加熱;② 試驗過程中在線加熱。其中:試驗前加熱適用于暫沖式風洞試驗;試驗中在線加熱幾乎適用于所有試驗類型。在線加熱有:蒙皮內表面電阻絲加熱、輻射加熱、電加熱涂層等方式。

如圖2所示,Saric研究小組在飛行試驗中,在待測自然層流翼段蒙皮內表面粘貼電阻絲進行加熱[16],利用絕熱膠墊提高表面受熱均勻度。

圖2 電阻絲加熱蒙皮示意圖[16]

Simon等在低速試驗中,利用紅外輻射加熱器,透過風洞壁面窗口對模型測試區進行輻射加熱[17],如圖3所示。

圖3 模型輻射加熱轉捩探測示意圖[17]

引言中已經介紹過,Klein等[12]采用碳納米管導電涂層作為基礎材料,發展了電加熱TSP轉捩探測技術,解決了低溫風洞轉捩探測技術關鍵問題,提高了數據信噪比。

在線加熱適用于各類工況,尤其能夠滿足連續式風洞和飛行試驗需求,是基于表面溫度轉捩探測的技術發展方向。

2.2 電加熱涂層材料

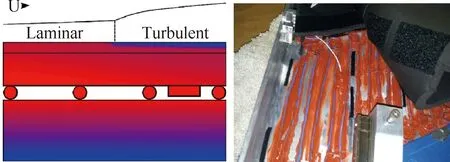

對模型表面的加熱可采用電阻絲陣列式加熱膜[18]或電加熱涂層來實現。傳統的電阻絲陣列形式加熱膜盡管可實現對表面的加熱,但存在以下幾個問題:① 難以實現表面溫度空間均勻分布,如圖4[11]所示,電阻絲加熱膜工作狀態下電阻所在區域為高溫區,其溫度空間分布明顯不均勻;② 電加熱膜粘貼在模型表面,加熱時存在熱膜與模型表面間容易產生氣泡的問題;③ 電加熱膜無法與三維曲面實現完全貼合,同時薄膜厚度相對較大(一般為100 μm左右),這將影響表面流態和壓力分布。

電加熱涂層很好地解決了上述應用中的3個問題。如圖4所示,電加熱涂層是一片整體的電阻層,兩端電極加載電壓后,電阻表面整體升溫,溫度分布均勻。

圖4 電阻絲與涂層加熱效果對比[11]

表1整理了幾種主要的導電涂料性能指標,這些指標主要來源于材料的貨架商品信息。

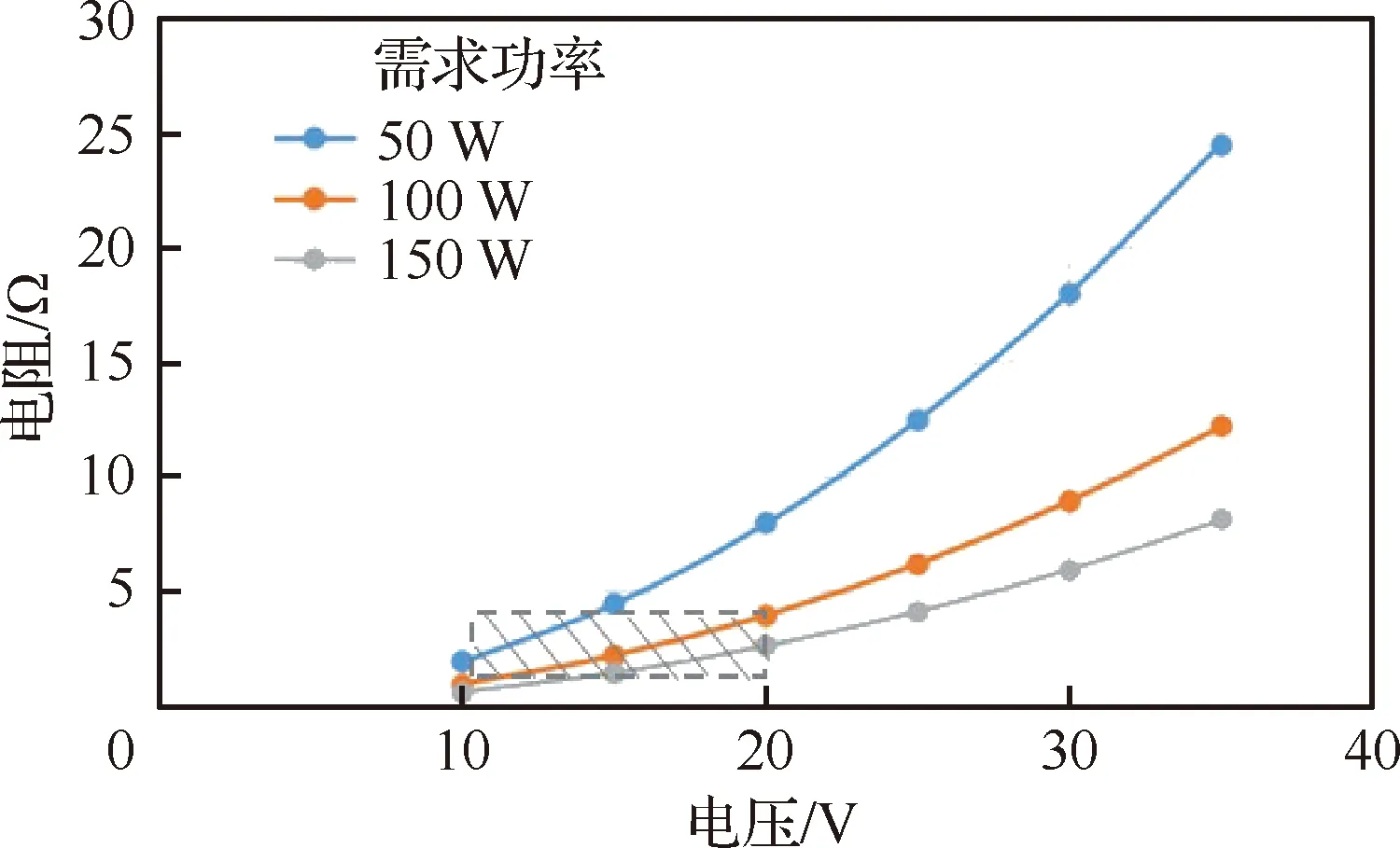

表1中,針對風洞試驗模型面積為0.3 m×0.2 m的測量區,對導電涂層電阻進行預估,可以看出導電銅漿電阻為2 Ω左右。按照圖5所示不同功率需求條件下的電阻與工作電壓關系,使用導電銅漿作為電阻層可在10~20 V工作電壓時達到功率100~150 W。這說明使用導電銅漿作為電阻層,可以在安全電壓范圍內達到風洞試驗的加熱功率需求。而CNT和石墨導電膠需要使用50~100 V的工作電壓,Klein等[12]使用CNT的工作電壓為100~150 V。

圖5 不同需求功率下電阻與電壓關系

表1 電加熱涂層原材料

使用導電銅漿作為加熱涂層材料,使用的工作電壓可降低到安全電壓以內,這種情況下,絕緣層厚度可以做到更薄。

注:預估電阻計算面積為0.3 m×0.2 m,涂層厚度為10 μm。

2.3 跨聲速對流換熱分析

以馬赫數Ma=0.7為例,總溫為300 K,試驗段靜溫為273 K,待測區面積為0.3 m×0.2 m,目標維持溫度為290 K。利用絕熱模型對問題進行簡化,需求加熱功率P等于對流換熱率Q,換熱的計算公式為

(1)

利用Blasius解進行層流邊界層對流換熱估算,積分得到平均對流換熱系數[19]為

(2)

2.4 電加熱涂層制備工藝

王猛等提出一種3層結構的電加熱涂層制備工藝[20],如圖6所示,在金屬模型表面噴涂絕緣層,在待測區兩端布置導電銅箔作為電極,將電阻涂層覆蓋于電極之上,形成加熱層,在電阻涂層之上覆蓋保護層,涂層總厚度控制在40 μm以內。

圖6 電加熱涂層結構示意圖[20]

1) 絕緣層

選用一種雙組分聚氨酯樹脂(PU)作為絕緣層涂料,該涂料具有黏性小、固化快、工藝簡單的特點,可在復雜三維模型表面制備較薄的絕緣薄膜,防止局部漏電。

在制備絕緣層過程中,為了防止電阻涂層滲透等問題,通過多次噴涂絕緣涂料形成致密的表面。為控制噴涂厚度,圖7[20]給出了噴涂遍數對實測薄膜厚度的影響關系,相同原材料重量條件下,多次噴涂增加了實際薄膜厚度。

圖7 噴涂次數對絕緣涂層厚度的影響[20]

利用多次噴涂工藝,可使絕緣層足夠致密,且絕緣層厚度可控制在20 μm以內。

2) 加熱層

本文中采用導電銅漿作為電阻層原材料,其主要成分為單組分導電銀包銅粉和粘接劑,固化后可形成致密的銅導電層,其電阻率參數見表1。電極使用導電銅箔粘貼在待測區域兩端,要求銅箔相互平行。在待測區噴涂導電銅漿,形成電阻層,噴涂厚度控制在10 μm。

3) 表面層

針對紅外熱像轉捩探測使用,表面層的功能是提高表面紅外發射率,噴涂厚度控制在10 μm以內。同時,表面層可進行拋光處理,能夠有效降低涂層表面粗糙度。

如果進行TSP轉捩探測,可在加熱層基礎上直接噴涂TSP底漆和面漆。

3 風洞試驗驗證

3.1 試驗方法

為驗證電加熱涂層技術應用效果,在航空工業空氣動力研究院FL-60風洞開展試驗驗證,Ma涵蓋0.6~2.0。試驗目標主要有2個:① 對 比分析高速巡航條件下帶有模型加熱對轉捩探測數據信噪比的影響;② 驗證超聲速條件下轉捩探測能力。

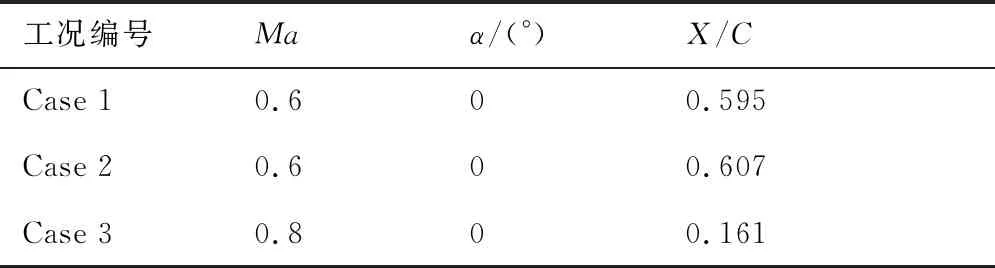

如表2所列,分別在2個模型應用開展了6個工況測試,前3個工況為亞跨聲速條件下的電加熱技術驗證,后3個工況為超聲速條件轉捩探測技術驗證。其中,Case 1和Case 2的試驗工況一致,Case 1使用電加熱技術在試驗過程中實時加熱,Case 2采用常規方法在試驗前加熱,α為模型迎角。

表2 試驗工況

使用FLIR A655 sc紅外相機獲取模型表面熱圖,該相機像素分辨率為640 pixel×480 pixel,溫度分辨率為0.035 K。紅外相機積分時間為5 ms,采樣幀率為25 Hz,當每個迎角下來流流場穩定后采集30幀紅外熱圖。

測試模型A為某平直翼段模型(圖8),翼段安裝于兩側機身假體之間,翼段弦長0.24 m,展長0.24 m,表面開有5個測壓孔。

圖8 試驗模型A照片

模型B為后掠機翼,前緣后掠角為45°,展長0.72 m,翼根弦長0.58 m,平均氣動弦長0.394 m,圖9為帶有電加熱涂層的機翼模型。

圖9 試驗模型B照片

3.2 翼段(亞跨聲速)轉捩探測結果與分析

圖10給出了二元翼段轉捩探測結果。轉捩探測結果以熱圖灰度圖像顯示。熱圖中,來流方向由左至右,灰度圖白色為高溫,黑色為低溫,在不同灰度區域存在明顯的邊界,顯示出邊界層的對流換熱率在這些位置區域發生了改變。

圖10 轉捩探測熱圖(Case 1~Case 3)

3組試驗結果見表3,表中X/C表示轉捩位置的弦向相對值,其中Case 1和Case 2為亞聲速流動條件下的轉捩位置,二者轉捩位置相差為1%;Case 3為跨聲速條件下的轉捩位置,由于該狀態下翼段上表面出現激波,表面壓力階躍導致轉捩位置與激波位置相同。

表3 轉捩探測結果(Case 1~Case 3)

為對比電加熱涂層技術與常規技術,沿圖10中藍色實線提取弦向溫度剖面,并繪制溫度T曲線如圖11所示。對比圖11中2個工況的溫度曲線,帶有電加熱涂層時,層流區溫度與湍流區溫度相對差別約為4 K,而常規方法所得結果中層流區溫度與湍流區溫度相對差別為2 K。相對于常規方法,電加熱涂層技術將轉捩前后溫差提高1倍。此時的單位面積加熱功率為0.189 W/cm2。

圖11 Case 1與Case 2溫度剖面對比

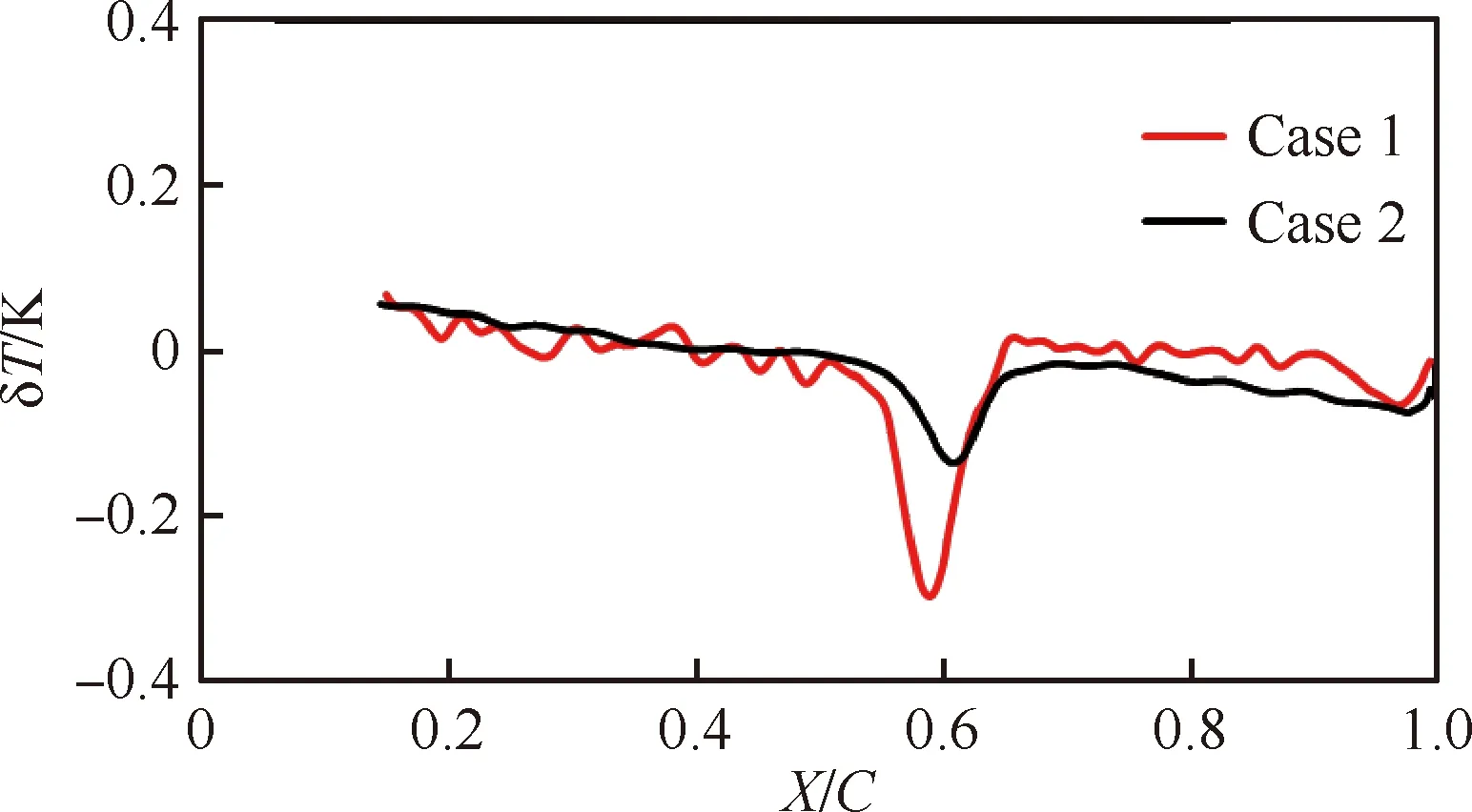

計算Case 1和Case 2溫度剖面的弦向梯度δT,得到圖12中所示的梯度曲線。相對于常規方法,電加熱涂層獲得的轉捩前后溫度梯度絕對值從0.15 K提高到0.3 K。

圖12 Case 1和Case 2溫度梯度對比

3.3 三維機翼(超聲速)轉捩探測結果與分析

使用常規方法在暫沖式風洞進行超聲速轉捩探測時,由于來流溫度低,在流場建立后模型表面溫度很快降低,導致轉捩前后溫差難以辨識,在熱圖中難以對轉捩進行辨識。

利用電加熱涂層技術,在超聲速流場中,對三維后掠機翼進行了轉捩探測。圖13給出了Case 4~Case 6工況測量結果,實現了Ma=1.5~2.0范圍內的超聲速轉捩探測。圖13中來流方向由左至右,該模型機翼上表面轉捩圖案呈現為典型的橫流轉捩的鋸齒形特征。在圖13中用紅色半透明虛線標記轉捩位置,可以看出,隨著Ma提高,轉捩位置逐漸靠近前緣。

圖13 轉捩探測熱圖(Case 4~Case 6)

4 飛行試驗轉捩探測

4.1 飛行環境條件對紅外測試的影響

利用紅外技術在飛行條件下進行轉捩探測,要想獲得理想的紅外熱圖以及探測結果,必須滿足1.2節中提到的紅外測試關鍵因素。因此,有必要首先分析飛行環境條件對紅外測試的影響特性,進而有針對性地提出測試方案。

對于高空飛行來說,本研究針對的飛行高度范圍為3~7 km,大氣溫度范圍為-30~0 ℃,經過長時間飛行,蒙皮與大氣之間逐漸換熱平衡,除駐點外的大部分蒙皮表面溫度接近大氣溫度。直接進行紅外測溫,很難在熱圖中分辨轉捩位置。因此需要對被測區域蒙皮進行加熱,以提供機翼表面與大氣之間的溫差。同時,由于蒙皮加熱使得目標溫度提高,紅外熱圖信噪比更高。

在低空大氣中懸浮著灰塵、昆蟲等顆粒污染物,飛機在起飛及降落過程中機翼前緣表面會隨機地沾染這些顆粒物,進而粘在前緣的顆粒將誘發湍流楔,對轉捩探測造成干擾。王猛等[15]在飛行試驗中,通過3個架次試驗對比驗證,建議每次飛行前,應仔細清理機翼前緣。

此外,在某些測試角度下,存在太陽輻射,機翼表面反射處的強烈太陽倒影,有可能干擾測量結果,因此應當考慮太陽輻射干擾問題,在設計飛行試驗中選擇合適的飛行方向,避免被測表面區域內出現太陽倒影。

4.2 試驗平臺與測試對象

試驗平臺為某專用自然層流驗證機,為雙機身無人飛行系統,設計巡航Ma=0.5~0.8、飛行高度H=3~7 km。

如圖14所示,測試對象為飛行驗證機中央測試段機翼上表面及其尾跡區。結合雙機身和Π型尾翼,在機身之間可替換安裝各種層流測試翼段,利用Π型尾翼中央的光學吊艙實現轉捩位置和表面壓力非接觸測量,固定于尾部橫梁的尾跡耙可實現層流翼段的阻力測量。

圖14 自然層流驗證機

4.3 飛行試驗轉捩探測系統方案

根據使用環境以及測試對象,對紅外熱像采集系統提出了如下要求:

1) 測試段機翼表面必須提供熱源加熱,使其湍流區表面溫度可在測試過程中維持在273 K左右,加熱到達目標溫度時間不超過5 min。

2) 測量系統選用長波紅外相機模塊,波長范圍包含但不限于8~12 μm。

3) 紅外相機溫度靈敏度優于0.05 K。

4) 目標視場大小1 500 mm×1 500 mm,像素分辨率不低于640 pixel×480 pixel。

根據3.2節中的結論,單位面積加熱功率達到0.189 W/cm2即可使轉捩探測信噪比大幅提高,按此估算,飛行試驗層流翼段表面待測區域面積約為1 m2,飛行中蒙皮表面加熱總功率約為1 890 W。將利用本文發展的在線加熱涂層技術,對蒙皮表面進行加熱,提高轉捩探測結果可靠性。

5 結 論

針對跨/超聲速風洞試驗邊界層轉捩探測,發展基于電加熱涂層的紅外熱像技術,并在高速風洞開展技術驗證,主要得出以下結論:

1) 基于導電銅漿的電加熱涂層可以將涂層的總厚度控制到60 μm以內,降低了涂層對于氣動外形的改變。

2) 提出的電加熱涂層電阻相對較小,可使用較小的工作電壓實現需求功率,具有安全、使用便捷等優點。

3) 在跨聲速風洞試驗中,相對于常規方法,在電加熱功率100 W的條件下將轉捩前后溫差提高到4 K,此時的單位面積加熱功率為0.189 W/cm2。如果提高加熱功率可將溫差提高更多。

4) 利用電加熱涂層實現了超聲速后掠機翼轉捩探測。

5) 本文提出的電加熱涂層技術可有效提高紅外/TSP測熱試驗數據的信噪比,解決預先加熱無法獲得足夠溫差的問題,以此為基礎完成了飛行試驗層流驗證機轉捩探測技術方案。