絕緣油色譜分析中自動進樣系統設計

王曉晨,劉超,雍福全

(國網寧夏電力有限公司中衛供電公司,寧夏,中衛 755000)

0 引言

對于大多數電氣設備,絕緣油為一類關鍵絕緣材料,將此類絕緣材料應用在電力系統里,可有效優化電力系統的核心供電設備運行狀態,還可以實現此類核心設備的絕緣保護。因此,在實際使用過程中,絕緣油的質量十分關鍵,其質量的優劣對電力系統的安全穩定運行存在直接影響[1-2]。色譜分析法為檢測絕緣油質量的核心方法,但色譜分析法在實踐中,對自動進樣設備的應用要求較為嚴格,進樣效率會影響色譜分析速度與精度[3-4]。隨著科學的發展,電氣領域對進樣系統自動化程度的需求愈發顯著,以往使用手工進樣模式,因其進樣效率低,無法快速處理樣本,應用效果差,已逐漸被淘汰[5]。

為此,本文以絕緣油色譜分析為前提,設計絕緣油色譜分析中自動進樣系統,此系統的應用具有一定現實意義。

1 自動進樣系統設計

1.1 結構模塊設計

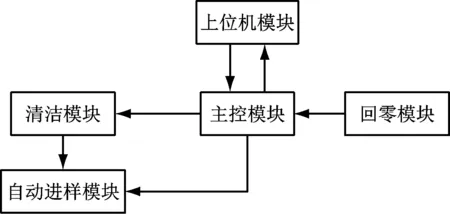

絕緣油色譜分析中自動進樣系統分為上位機模塊、主控模塊、自動進樣模塊、回零模塊、清潔模塊。

絕緣油色譜分析中自動進樣系統的結構框見圖1。

其中,上位機模塊主要通過LabVIEW設計,其功能為人機交互,屬于工作人員與絕緣油色譜分析中自動進樣系統的交流端[6]。

圖1 系統結構框圖

(1) 主控模塊

主控模塊的核心為STC12C5410AD單片機,其功能為建立絕緣油色譜分析的進樣控制信號,且可以和其他模塊實時通信[7]。

(2) 自動進樣模塊

自動進樣模塊由進樣器、傳動履帶、支架構成,實現絕緣油的自動取樣與進樣,此模塊主要依賴于步進電機才可實現絕緣油色譜分析中的自動進樣取樣。以往的進樣系統使用直線步進電機配合滾珠絲杠,每次操作僅支持一次進樣[8-9]。

本文所設計系統使用履帶式轉動結構,應用成本較低,可以實現通量進樣。履帶式轉動結構的核心器件為步進電機驅動控制器,如圖2所示。

圖2 步進電機驅動控制器的結構框圖

步進電機驅動控制器需要在驅動力的驅使下才可以運行,驅動信號為絕緣油色譜分析時進樣控制的脈沖信號。若沒有輸入脈沖信號,步進電機則停止運行。步進電機驅動控制器可控制其轉速、轉動角度和方向。步進電機驅動控制器轉動的角度與脈沖量具有正比例模式。

步進電機驅動控制器分為脈沖環形分配電路與功率放大電路[10]。脈沖環形分配電路的功能為控制步進電機轉向,可按照實際進樣位置調整步進電機位置;功率放大電路的功能為放大電流,由于脈沖環境分配電路輸出端的輸出電流較小,步進電機需要的驅動電流值顯著,脈沖分配器輸出的脈沖必須通過功率放大電路實現放大,方可驅動步進電機運行。

(3) 回零模塊與清潔模塊

由于進樣系統具有慣性、摩擦,步進電機會出現失步等問題,導致進樣器的定位出現誤差,回零處理便可克服此類問題[11-13]。回零模塊使用反射式光電傳感器實現系統的回零處理;清潔模塊能夠使用振動電機帶動毛刷的形式清理進樣器,清潔模塊分為軟毛刷、空心杯振動電機、控制電路。

1.2 面向步進電機控制的PID控制算法

1.2.1 步進電機建模

(1) 電壓平衡方程

系統自動進樣模塊使用的步進電機為三相反應式,按照三相反應式步進電機的結構和電磁回路,能構建一相繞組的線性等值短路[14]。其中電壓平衡方程為

(1)

其中,V(t)、S為矩陣脈沖電壓、一相繞組電阻,L(t)、φ為一相繞組電流、磁鏈,t為時刻。

步進電機的磁鏈能夠描述為電感與電流的乘積。

某相中磁鏈的運算方法為

φ=Ia(θ)L(t)

(2)

在這種情況下,一相繞組的自感為Ia(θ)。

步進電機的自感運算方法為

(3)

此時步進電機的電壓平衡方程為

(4)

(5)

(2) 電磁轉矩方程

反應式步進電機合成電磁轉矩為

(6)

其中,m為電機相數。

一相的電磁轉矩為

(7)

三相的轉矩分別為

(8)

(9)

(10)

其中,LA(t)、LB(t)、LC(t)為A相、B相、C相繞組磁鏈。

合成轉矩為

H(α)=HA+HB+HC

(11)

根據力學的有關定律,步進電機的運行方程為

(12)

其中,K、D、HI為轉動慣量、阻尼系數、負載轉矩。

1.2.2 自動進樣PID控制算法

(1) 模擬PID控制器

PID控制屬于比例、積分、微分控制的融合。基本PID控制器的結構如圖3所示。

圖3 PID控制器的結構

圖3中,f為偏差信號,v、pp為PID控制器輸出、比例系數,pi、pd為積分時間常數、微分時間常數,sin、xout為PID控制輸入、輸出值,g為步進電機驅動控制器的力矩常數,d/dt表示求導。

(2) 數字PID控制器

為降低PID控制難度,把模擬PID離散化成差分方程模式:

(13)

(3) 基于改進粒子群算法的PID控制器優化

標準粒子群算法速度ui(t+1)與步進電機驅動控制器的位置yi(t+1)更新方法為

ui(t+1)=?ui(t)+e1s1(Qbest(t)-yi(t))+

e2s2(Fbest(t)-yi(t))

(14)

yi(t+1)=yi(t)+ui(t+1)

(15)

其中,?為慣性權重,e1、e2為學習因子,s1、s2為隨機數,值域為[0,1],Fbest(t)為步進電機驅動控制器的初始位置。

考慮到標準粒子群算法易進入局部最優,本文系統使用基于動態非線性更新慣性權重方法,慣性權重符合指數分布,算法開始迭代時,慣性權重值較大,算法迭代后階段,慣性權重值較小。此條件下,可以優化算法的收斂效率,讓算法在全局范圍中獲取最優解,避免早熟。

通過適應度判斷個體優劣性能,并設成后續檢索個體過程中位置更新的核心,實現步進電機驅動控制器位置的最優解優化。適應度函數屬于粒子群算法和PID控制器相容的中介,可讓算法根據步進電機驅動控制器的具體需求而逐漸進化[15]。

為得到預期的動態控制效果,目標函數為

(16)

其中,?為最佳指標系數,to為步進電機驅動控制器的動態控制上升時間。

為防止出現超調問題,使用對應的懲罰方法,則建立超調時,把超調量設成最優指標:

(17)

其中,?′為超調懲罰系數。

基于改進粒子群算法的PID控制器優化的具體步驟如下:

(1) 建立粒子群;

(2) 將粒子分別賦值成pp、pi、pd;

(3) 使用數字PID控制器控制步進電機驅動控制器運行;

(4) 輸出步進電機驅動控制器運行的性能指標;

(5) 判斷是否迭代為最大次數,如果是,便輸出此時最佳指標系數、超調懲罰系數,實現PID控制器優化,使用此PID控制器控制步進電機驅動控制器,協助進樣器實現絕緣油樣品的自動進樣。

2 實驗分析

為測試本文系統的使用效果,利用MATLAB仿真平臺輸出本文系統測試結果。以變壓器絕緣油應用為例,在MATLAB仿真平臺模擬變壓器絕緣故障情景,變壓器絕緣故障情景的出現原因主要由絕緣油使用不當所引起。故障情景分為局部放電、火花放電、電弧放電,在3種情境下測試本文系統應用效果。測試指標為Kappa系數、均方相對誤差MSRE、平均絕對誤差MAE。

Kappa系數為

(18)

其中,q0、qe為多次分析中的一致性、多次分析中的預期一致性。

Kappa系數的判斷標準如表1所示。

表1 Kappa系數的判斷標準

均方相對誤差MSRE、平均絕對誤差MAE為

(19)

(20)

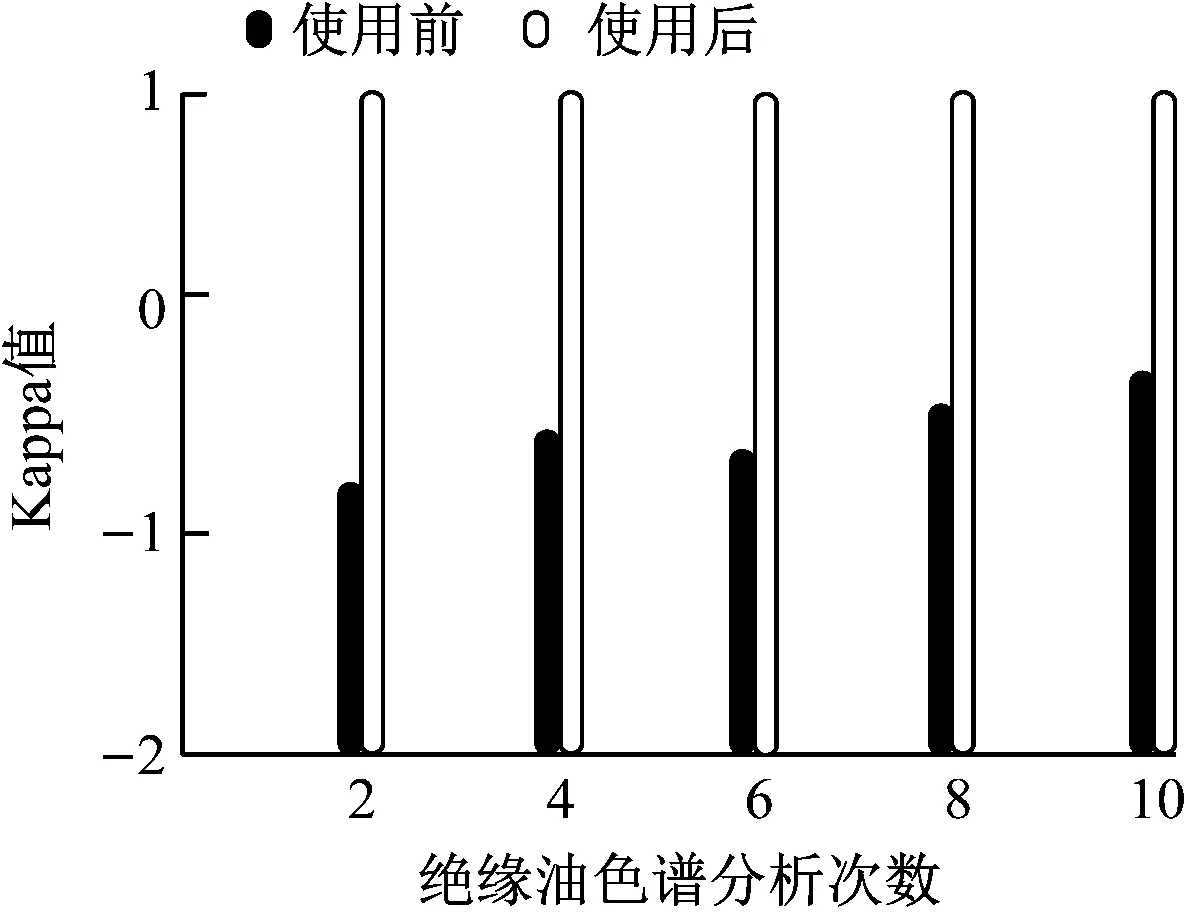

在變壓器局部放電、火花放電、電弧放電三種情境下,應用本文系統后絕緣油色譜分析效果如圖4~圖6所示。

(a) Kappa系數測試結果

(a) Kappa系數測試結果

(a) Kappa系數測試結果

由圖4~圖6可知,在變壓器局部放電、火花放電、電弧放電三種情境下,本文系統使用后,絕緣油色譜分析效果較佳,分析結果的Kappa系數都為1,表示多次分析結果具有完全一致性;均方相對誤差、平均絕對誤差均小于0.2,分析精度較高。原因為本文系統中引入了面向步進電機控制的PID控制算法,在每次絕緣油分析中均可以標準、準確地對絕緣油樣品進行取樣進樣,保證樣品量不出現誤差。

在變壓器局部放電、火花放電、電弧放電三種情境下,測試本文系統使用后,絕緣油色譜分析的進樣效率結果如表2所示。

由表2可知,在變壓器局部放電、火花放電、電弧放電三種情境下,本文系統使用后,絕緣油色譜分析的進樣效率明顯提升,使用本文系統前,絕緣油色譜分析的進樣耗時均值都大于40 s,耗時較多,操作復雜;使用本文系統后,絕緣油色譜分析的進樣耗時均值均低于3 s,差異十分明顯。表明本文系統可節省絕緣油色譜分析的進樣耗時,提升絕緣油色譜分析的進樣效率,這對絕緣油色譜分析過程存在積極作用。

表2 本文系統使用后絕緣油色譜分析的進樣耗時

3 總結

本文設計一種絕緣油色譜分析中自動進樣系統,并在MATLAB仿真平臺中對本文系統的性能進行驗證,結果表明:

(1) 在變壓器局部放電、火花放電、電弧放電三種情境下,本文系統使用后,絕緣油色譜分析效果較佳,多次分析結果具有完全一致性,可提升絕緣油色譜分析精度。

(2) 本文系統使用后,絕緣油色譜分析的進樣效率明顯提升,使用本文系統前,絕緣油色譜分析的進樣耗時均值都大于40 s,耗時較多,操作復雜;使用本文系統后,絕緣油色譜分析的進樣耗時均值均低于3 s,差異十分明顯。