一種動態大量程差阻式應變計

傅羅真,夏 明,李 杰,程鴻雨

(南瑞集團(國網電力科學研究院)有限公司,江蘇 南京 210003)

0 引 言

差動電阻式應變計儀器具有結構簡單、長期穩定等特點,在巖土工程和其他結構物應變監測領域應用廣泛[1]。隨著建筑科技的日益發展,針對較大范圍應力應變測量的需求日益顯著,當前差動電阻式應變計應變測量范圍在±1 500 με以內[2-3],無法滿足較大范圍的應變測量需求。提高差動電阻式應變計量程,無疑是彌補這一局限的優選方案。

受制于材料性能,在有限標距范圍內,擴展差阻應變計的量程并非易事,同時由于差阻式儀器所能達到的精度受限,國外早已放棄研究,因此近5年來,國內外在差阻應變計方面的研究少之又少,其動態性能的探索幾乎一片空白。但結合實際國情,水電行業在我國仍然發展迅猛,諸如大型水工構筑物、輸電鐵塔等電力設施的監測需求仍舊十分旺盛,可靠、經濟、適用性強的差阻式儀器還大有用武之地。

本文設計了一種差動結構長度大于標距的對稱結構,匹配彈性系數適當的波紋管,實現差阻應變計量程的擴展和低頻工況下的動態監測。經過測試,改進后的差阻應變計性能有明顯提升,動態監測滿足設計要求。

1 差阻應變計工作原理

差阻式應變計工作原理如圖1所示。主要由過渡環、方桿、鋼絲、波紋管和后接座組成,鋼絲位于上述零部件組成的密閉腔體內形成差動結構,張拉于方桿之上。應用中,結構荷載作用在應變計殼體上,引起應變計腔體內部鋼絲變形,通過測量鋼絲電阻(電阻比和電阻和)的變化,獲得結構應變。

鋼絲電阻變化可以表示為

(1)

式中,ΔR為鋼絲電阻變化量,Ω;R′、R分別為鋼絲受力變化前后的電阻,Ω;l、Δl分別為鋼絲初始長度和變化量,mm;S、ΔS分別為鋼絲截面積及變化量,mm2;ρ為鋼絲電阻率。

從式(1)可以看出,鋼絲電阻主要和材料本身有關。顯然,在相同環境條件下,鋼絲電阻率ρ不變,鋼絲長度和截面積的變化是鋼絲電阻變化的主要因素。

2 影響差阻應變計量程主要因素

影響差阻應變計量程的因素較多,傳感器的最終性能是多種因素綜合影響的結果。應變計量程即該應變計能夠測量的應變范圍。很顯然,通過縮小測量標距是提高其量程范圍的最直觀的途徑,但會導致應變計靈敏度不夠等情況。類似方法不止一種,但都不能解決實際應用的問題。本文以工程常用標距100 mm為基礎進行設計并開展驗證。

2.1 鋼絲長度

對于差阻應變計而言,鋼絲電阻的變化幅度很大程度上決定了傳感器的測量范圍,同時由于鋼絲直徑很小(通常0.03~0.08 mm),長度變化量也在0.3 mm以內,其截面積的變化可以忽略不計。公式(1)可進一步簡化為

(2)

式中,ΔR為鋼絲電阻變化量,Ω;R′、R分別為鋼絲受力變化前后的電阻,Ω;Δl為鋼絲長度變化量,mm;S為鋼絲截面積,mm2;ρ為鋼絲電阻率。

因此圍繞如何在有限標距內,提升鋼絲長度變化幅度是擴充差阻應變計量程的關鍵。

2.2 波紋管的彈性模量

一般來講,對彈性體施加一個外界作用力,彈性體會發生形變。彈性模量一般就是指單向應力狀態下應力除以該方向的應變。對于差阻應變計而言,這種形變可以簡化為傳感器軸向的位移,同時考慮低頻動態測量的要求,彈性位移需要考慮足夠的冗余,如圖2所示,傳感器整體位移量是鋼絲和波紋管共同承受外界作用力的結果。

從圖2可以看出,在鋼絲材料不變、受力狀態一定的情況下,波紋管的彈性模量對傳感器最終輸出和動態性能產生直接影響。

2.3 焊接應力的影響

如圖1所示結構,考慮安裝工藝需求,差阻傳感器方桿和過渡環之間通過焊接方式連接。焊件受熱區域的不同溫度梯度使工件內部產生殘余應力并發生變形,焊縫和近縫區金屬降溫時收縮受阻而產生殘余應力[4-5]。該殘余應力是存在于方桿截面上的初始應力,在傳感器未承受荷載之前對方桿產生不可預知的拉伸或壓縮,改變了差動鋼絲的初始應力狀態,從而影響傳感器輸出范圍。

2.4 核心零部件加工精度

核心零部件的加工精度對鋼絲初始狀態產生直接影響。如圖1所示,方桿上固定鋼絲孔的定位尺寸直接影響鋼絲初始長度,即影響鋼絲受力后的變化長度,從而對傳感器量程范圍產生影響;另一方面,方桿、過渡環等零部件加工精度,影響最終裝配效果,如果其形位公差誤差較大,將會導致核心部件初始受力狀態發生改變,從而影響傳感器初始狀態,對最終輸出范圍產生不可控制的影響。

3 大量程差阻應變計設計方案

3.1 差動結構設計

差動結構設計,即方桿和鋼絲組成的差阻核心組件的設計,包含鋼絲長度計算、結構設計和力學計算。基于常用標距100 mm,綜合考慮鋼絲抗拉強度和動態需求,預設大量程應變計的應變測量范圍,試算差動鋼絲長度,確保鋼絲變形處在彈性變形范圍內并保有足夠冗余。結構上,差動鋼絲和方桿組成的核心部件長度大于標距。

σ=E·ε≤80%[σ]

(3)

式中,σ為鋼絲計算應力,MPa;E為鋼絲彈性模量,MPa;ε為預設應變量,ε=Δl/l,其中,Δl為鋼絲伸長量,mm,l為鋼絲長度,mm;[σ]為允許抗拉強度,MPa。

3.2 彈性結構匹配設計[6]

彈性結構匹配,即對差阻核心部件和波紋管進行彈性模量匹配,確保傳感器受力時,核心部件和波紋管協同變形,且有合適的冗余,保證傳感器整體輸出和動態需求。如圖2所示結構。

方桿和鋼絲組成的核心部件同波紋管結構組成并聯結構模型,共同承受外部荷載作用,則

(4)

式中,ε0為傳感器應變;F為外荷載(軸向力),N;α為冗余系數;E為鋼絲彈性模量,MPa;A為鋼絲橫截面積,mm2;EC為波紋管彈性模量,MPa;AC為波紋管橫截面積,mm2。同時,根據等應變假定,有

ε0=εC

(5)

式中,ε0為傳感器應變;εc為波紋管結構應變量。

綜合式(4)、(5)確定波紋管彈性模量等參數,確保傳感器各彈性部件間的協同變形。

3.3 降低焊接應力

焊接方案示意如圖3所示。差阻傳感器方桿和過渡環之間采用激光焊接,熱影響區范圍小,焊縫變形小,可有效降低焊接應力;在方桿和過渡環焊接孔之間增加過渡螺套,其中過渡螺套采取和過渡環相同材質,和方桿之間通過螺紋連接,能有效降低焊接過程局部塑性變形和比容不同的組織間產生的焊接應力,降低對傳感器初始應力狀態的影響;過渡螺套對裝配誤差有強制糾偏效果,對降低焊接影響有著十分積極的作用,在很大程度上保證了差動鋼絲初始狀態的一致性。

3.4 嚴格控制零部件加工精度

對核心零部件的加工精度嚴格控制,也是降低裝配誤差對傳感器量程產生影響的主要手段。上述差動結構、彈性元件和焊接件等零部件尺寸,盡量做到較小的加工誤差,避免累計誤差對核心部件裝配產生影響,最大程度降低對核心部件初始狀態的改變,即降低對傳感器最終輸出范圍的影響。

4 試驗與結果分析

將以上新方案應用到差阻應變計設計和試制。13支設計量程±2 500 με的差動電阻式應變計標定數據見圖4。從圖4可以看出,傳感器應變測量范圍均達到±2 500 με,電阻比輸出達到760~805digit,較現有標準要求大幅度提高。

動態大量程差阻應變計線性誤差如圖5所示。從圖5可知,全部13支差阻大量程應變計非線性誤差小于1%,明顯高于現有標準2%的要求[2-3]。實驗樣機見圖6。

為驗證差阻大量程應變計在低頻振動工況下的適用情況,設計并搭建振動實驗平臺,分別從定位移和定頻測試兩個方面,驗證傳感器在5~9 Hz振動條件下的性能,實驗環境如圖7所示。

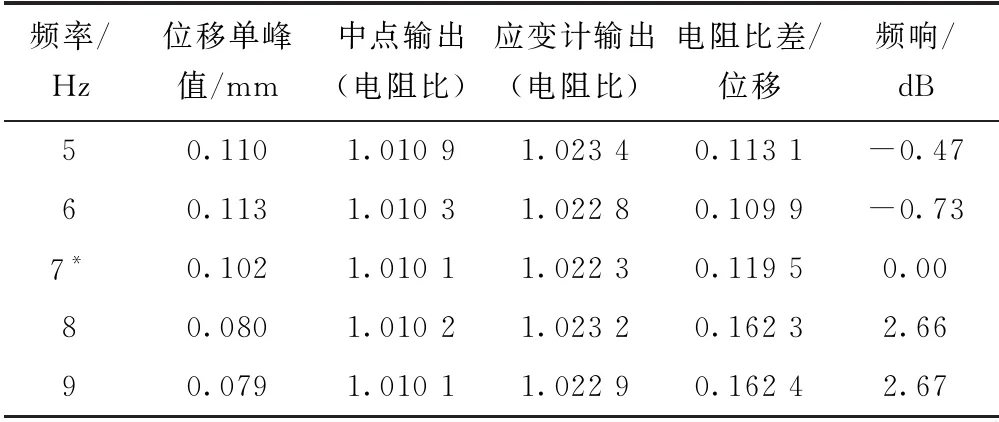

將傳感器位移單峰值固定為0.1 mm,設置振動頻率分別為5、6、7、8、9 Hz,測量傳感器頻率響應;再將傳感器振動頻率固定在5 Hz,設置位移單峰值分別為0.1、0.12、0.16、0.18 mm,測量傳感器幅值線性,結果分別見表1、2。

表1 傳感器5~9 Hz工況頻率響應測試

由表1可以看出,以7 Hz工況為基準,傳感器頻率響應最大值2.67 dB,出現在9 Hz振動頻率下,各振動工況下傳感器頻率響應均小于3 dB,符合標準要求[7];由表2可以看出,以0.12 mm單峰位移為基準,傳感器在5 Hz振動頻率下,0.1~0.18 mm各位移幅值工況下輸出穩定,幅值線性均小于10%,符合標準要求[7],最大誤差9.14%,出現在0.18 mm位移幅值時。

表2 傳感器5 Hz工況幅值線性測試

5 結 語

(1)在常用標距100 mm基礎上,差動結構長度大于標距的設計,有效解決鋼絲長度需求的問題,是擴展差阻應變計量程的關鍵因素之一。

(2)彈性結構匹配設計,綜合考慮了傳感器總體力學性能,確保彈性部件間的協同變形能力,保證了鋼絲變形量滿足設計要求。

(3)激光焊接和過渡螺套的使用,有效降低焊接應力的影響,對保證傳感器初始狀態一致性和量程擴展起到十分積極的作用。

(4)合理控制核心零部件加工精度,有效降低加工誤差導致的核心部件初始狀態的改變,以及減少裝配累計誤差對傳感器量程擴展的影響。

以上因素對差阻大量程應變計的設計的影響是綜合性的,同時又相互制約的,需要綜合考慮才能達到理想的設計效果;差阻大量程應變計在更寬頻率范圍內的性能測試還需要進一步研究和驗證,尤其儀器滯后特性是值得深入研究的。