基于航空金屬部件成型工藝的發展現狀

宿純文王安國馮航旗胥曉晨劉玉林

(1 沈陽航空航天大學,沈陽 110136)

(2 武漢理工大學,武漢 430070)

0 引言

航空工業的每一次升級,都會伴隨著工業生產上的技術革新和產業改革;每一次重大的技術改革,都與航空工業技術的突破息息相關。面臨著國防工業的建設要求,航空產業日趨興盛,航空金屬部件的生產在航空產業中占有重要比重,因為航空金屬部件成型工藝的改進會極大地提升部件的性能,應用到航空航天器中能顯著提升國家的國防實力[1-4]。

圖1 所示[3-5]為當今航空金屬部件所應用到的成型工藝,其中液態成型技術的改進不僅能夠有效地改善部件本身的性能,還可以顯著減少部件在生產過程中所產生的缺陷[6-7]。塑性成型技術通過對材料的永久變形加工,提升材料的性能,以此滿足航空工業生產的需求,這類成型技術具有高產、優質、低耗等優點[8-9]。由于這些顯著的優點,塑性成型技術現廣泛應用于航空發動機的生產當中。除此之外,隨著成型工藝技術的不斷發展,粉末冶金技術應用日趨廣泛,其應用不僅能提升復雜航空部件的性能,也能顯著提升其生產效率,縮短研發周期。

圖1 航空金屬部件成型工藝類型Fig.1 Forming process types of aviation metal parts

為實現航空航天器金屬部件性能的進一步提升,改進傳統成型工藝,結合液態成型、塑性成型及粉末冶金的優勢,可顯著提升金屬部件組織的致密性和力學性能。因此這也是目前航空領域成型技術的發展方向。

1 液態成型技術在航空領域的應用

1.1 特種鑄造的應用

特種鑄造是相對于傳統的砂型鑄造而言的一種特殊的鑄造技術,由于航空金屬部件要求的精密度極高,對于傳統的砂型鑄造來說,其生產的鑄件精密度較差的同時,因其工作條件相對較差,嚴重影響了工人的生產生活。因此在航空工業當中,特種鑄造在一些部件的生產上便有著廣泛的應用,如圖2(a)~2(b)所示[10]為利用快速鑄造鑄出的葉輪和誘導輪,圖2(c)所示[11]為利用熔模鑄造鑄出的某型號航空電子機載鋁合金箱體的一部分,圖2(d)所示[12]為低壓鑄造鑄出的鋁合金航空壓氣葉輪,圖2(e)所示[13]為利用華鑄CAE 系統模擬的低壓鑄造鋁合金連接器凝固過程的液相分布圖,圖2(f)所示[14]為上海交通大學輕合金精密成型國家工程研究中心采用涂層轉移精密鑄造技術、大型鑄件低壓鑄造技術、鎂合金大型鍛件成型技術、溫熱擠壓工藝等多種工藝同時結合JDMl~JDM4 鎂合金的合金性能,制備了多種航天航空部件。針對航空工業各種類型部件不同性能的需要選用不同的特種鑄造工藝,特種鑄造在航空領域充當著十分重要的角色。

圖2 特種鑄造航空鑄件實例Fig.2 Material objects of special aviation castings

1.1.1 熔模鑄造的應用

熔模鑄造技術是航空工業發展中較為重要的一門技術,在航空工業當中,常常會使用諸如高溫合金、鈦合金、鋁合金等能夠滿足航空工業需求的合金,這類合金鑄件常常使用熔模鑄造進行生產制備,這種鑄造方式通常能夠鑄出各種復雜的異形件,鑄出的孔最小直徑能夠達到0.5 mm,并且精度很高,因此可配合連續定向凝固及單晶選晶法等制作航空渦輪發動機實心葉片及空心葉片等部件[15-16]。近年來,國內外對熔模精密鑄造工藝不斷進行改進和發展,相應的成型基礎理論不斷完善,許多專家也對國內外熔模鑄造的發展現狀進行了詳細的闡述。

蘇景陽[17]針對精密熔模技術在航空工業中的應用,對我國的熔模精密鑄造技術的現狀和發展進行了總結,針對高溫合金、鈦合金和鋁合金在制備工藝等方面的現狀,指出了目前我國應加強已有的技術同時提高航空關鍵產品的合格率,并且攻克航空發動機核心部件的精密鑄造關鍵技術以滿足先進航空裝備的需求等建議。樊振中[18]對熔模精密鑄造在航空領域的現狀及趨勢進行了明確的闡述,指出熔模精密鑄造在制造精度、成型工藝、生產裝備、模具工裝等各個方面均提出了更高的要求。因此隨著航空工業的迅猛發展,各種工業生產技術也逐漸得到改進創新。張東啟[19]利用計算機軟件對TiB2/A356 復合材料航空零件熔模鑄造進行了模擬,通過計算機改進工藝參數,能夠通過模擬得到了可以解決縮松縮孔缺陷的最合適的工藝參數。莊緒雷等人[20]將水溶性陶瓷芯應用到鋁合金的熔鑄鑄造當中,解決了鋁合金熔模鑄造中復雜內腔和細孔的成型問題,同時鑄件表面良好,滿足產品需求。朱力微等人[11]針對鋁合金航空箱體傳統的熔模鑄造,通過與低壓鑄造工藝相結合解決了模殼的漏模問題,使鑄件的精度達到4~6 級,鑄件內部致密、性能優良。目前的熔模鑄造更多是通過利用計算機模擬的同時,與其他工藝相結合,以結合不同工藝的優點進行部件的生產與制備。

1.1.2 離心鑄造的應用

離心鑄造是一種通過金屬液的離心運動使高速旋轉的鑄型充滿金屬液并形成鑄件的一種鑄造方法。這種方法最大的優點就是該鑄造過程能夠通過離心力的作用使液體內的氣體和夾雜物排除,并影響金屬的結晶過程,從而極大地改善鑄件的機械性能[21]。

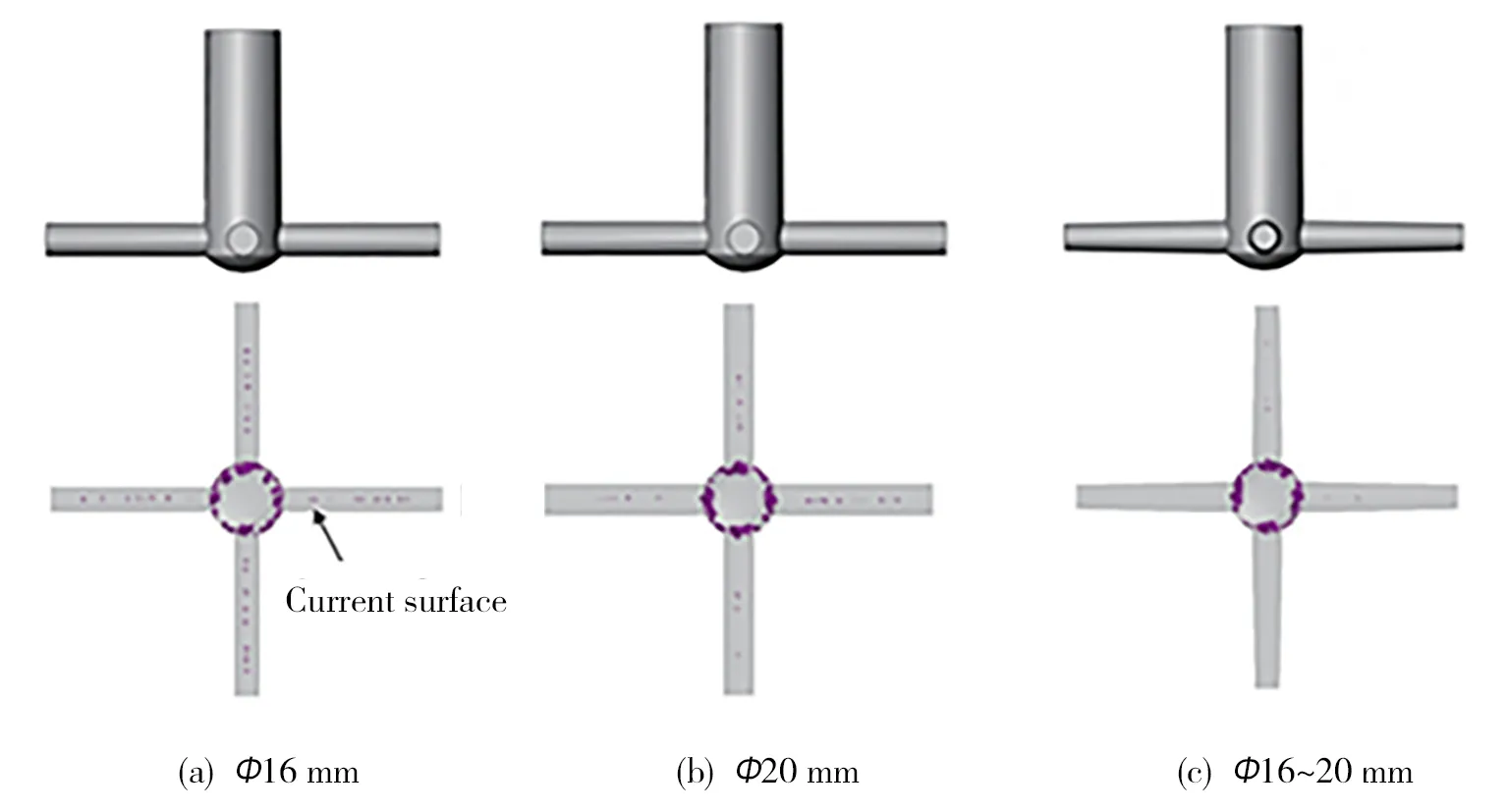

離心鑄造在航空工業當中有著廣泛的應用,尤其是在鋁合金、鈦合金、鎂合金等環形鑄件的生產當中充當著重要的角色。隨著時代的發展,離心鑄造工藝也越來越成熟。賈麗敏等人[22]通過研究離心鑄造冷卻速度對TC4 合金的組織和力學性能影響,得出了晶粒尺寸、二次枝晶間距與鑄件模數的關系,同時還得出來離心精鑄件組織、性能與鑄件模數和冷卻速度之間定量關系的表達式。胡海濤等人[23]通過利用計算機對離心鑄造的鈦合金鑄件的澆注系統進行模擬,如圖3所示[23],通過改進工藝,從而確定縮孔缺陷的影響因素,并根據模擬結果對實驗進行實際澆注實驗,得出結論與模擬結果較為符合。

圖3 不同直徑桿形件的澆注系統及縮孔缺陷分布Fig.3 Gating system and shrinkage defect distribution of rod parts with different diameters

由于航空工業的不斷發展,航空領域所要求部件的結構愈發復雜,精度要求高的鑄件更能夠表現出其獨特的優勢[24]。然而單一的鑄造方式在一定程度上會出現一些缺陷和不足,需要后期進行二次加工才能夠消除,因此張軍社等人[25]創造性地提出了一種新的熔模鑄造工藝,這種熔模鑄造工藝結合了離心鑄造工藝的特點,探究了一種二者優勢相結合的、稱作“熔模非對稱離心鑄造”的新工藝,這種工藝通過利用離心鑄造的原理,使模殼在圓周運動的同時將合金從旋轉中心的位置澆注,通過導流裝置使金屬液在離心力的作用下充滿到模殼內部,進而成型。通過這種方式,能夠顯著提高鑄件的強度,改善鑄件的缺陷,進而提高成品率。

1.1.3 壓力鑄造的應用

壓力鑄造是一種將熔融或半熔融狀態的金屬液借助高速度將其壓入金屬鑄型內,并在高壓狀態下結晶的一種鑄造方式[26]。由于壓力鑄造的發展較早,因此在航空工業中占據著舉足輕重的地位,例如航空壓氣葉輪、大型薄壁的航空鋁合金鑄件等都能夠通過壓力鑄造進行生產,從而得到性能良好的薄壁鑄件[27-28]。李甲天[29]針對壓力鑄造技術的發展現狀進行了分析,指出了目前壓力鑄造更多地向鋁合金液態壓鑄專用的傳感器、伺服控制技術對壓鑄控制精度的應用等發展。高先得[30]對鋁合金壓力鑄造工藝和設計影響進行了詳細分析,針對不同的影響因素給出了具體的設計范圍,為航空工業的壓鑄件設計提供了理論基礎。張艷琴等人[31]基于市場調研結果,指出了工業大數據與復雜的壓鑄生產工藝之間結合開發出航空鎂合金壓鑄模具設計軟件的重要性和潛在價值,提出了在大數據Hadoop框架下,以航空陀螺儀支架為研究對象的鎂合金鑄模智能設計的相關技術對壓鑄模的快速設計和相關軟件的開發有著重要意義。隨著目前壓力鑄造的發展,其更多地與工業大數據相結合,實現了工業物聯網的模式。

1.1.4 低壓鑄造的應用

低壓鑄造是使液態合金在較低壓力(20~70 kPa)下,自下而上地填充型腔,并在壓力下結晶形成鑄件的一種成型工藝。低壓鑄造與壓力鑄造之間的差異之一是二者的工作壓力相差大,壓力鑄造的壓力一般情況下在30~70 MPa。差異之二是優勢有所不同,壓力鑄造生產率高,適宜于薄壁鑄件,但鑄件易縮松,不致密,不適用于氣密性要求高的鑄件;低壓鑄造組織致密,力學性能較好,但生產率較低,常用于性能要求高的鑄件[32]。在航空工業當中,由于航空部件的要求與其他工業有所區別,特別是氣密性的要求更加嚴格,因此低壓鑄造在航空工業中有著廣泛的應用。

為了能夠提升低壓鑄造的生產率,降低其生產成本,姜鴻濱等人[33]對航空裝置底座產品低壓鑄造生產的經濟效益進行了分析,證明采用低壓鑄造對于底座類產品有著明顯的經濟效益,降低了成本。劉立強[34]針對航空鋁合金箱體接頭等復雜結構薄壁鑄件,進行了低壓鑄造模具的設計和工藝優化,最終通過計算機模擬驗證了方案的可行性,為后人的研究提供了設計經驗和方案。馬嵐波等人[35]對高溫合金真空低壓鑄造的發展進行了總結,同時詳述了我國高溫合金真空低壓鑄造的發展現狀,展示了沈陽鑄造研究所研發的高溫合金真空低壓鑄造爐,如圖4所示[35],并設計了高溫合金試件鑄造工藝,檢驗了試件性能,滿足高溫合金試件各項指標。

圖4 高溫合金真空低壓鑄造爐Fig.4 Casting furnace of vacuum low pressure of high temperature alloy

1.1.5 半連續鑄造的應用

半連續鑄造是指合金液通過結晶器凝結成坯后經二冷區拉坯機后不進行連續切割的工藝,該工藝的顯著特點是每次熔融的合金只能鑄出一件坯料,這種工藝又可稱作半連續直接冷卻鑄造,工藝如圖5所示[36]。相較于連續鑄造,半連續鑄造的適用范圍更廣,航空工業當中應用更加廣泛,半連續鑄造是制備大型鋁合金鑄錠的重要方法,具有成本低、操作簡便、冶金質量可控等優勢[37-38]。

圖5 典型的半連續直接冷卻鑄造過程的原理示意圖Fig.5 Schematic diagram of typical semi continuous direct cooling casting process

半連續鑄造在航空工業的應用前景十分廣闊,ROBERTO等人[38]針對鋁鋰合金的半連續鑄造在航空航天上的應用發展進行介紹,并特別指出半連續鑄造鋁鋰合金鑄件產品在50年內依舊應用十分廣泛。針對半連續鑄造的鑄件,有許多學者對這類鑄件進行了性能測試,李俊財[39]針對半連續鑄造Mg96.32Gd2.5Zn1Zr0.18(at%)鎂合金鑄件的不同熱處理進行力學性能測試,張英哲[40]針對航空領域常用的Cu-15Ni-8Sn合金垂直半連續鑄造的鑄件進行了相關的性能測試等,因此半連續鑄造在航空領域的應用非常廣泛,并且會隨著航空工業的發展不斷提高鑄件的性能指標,以此來提升航空部件的力學性能。

1.2 砂型鑄造的應用

砂型鑄造是在工業生產當中最常用的鑄造方式,鋼、鐵和大多數的有色合金鑄件都可以通過砂型鑄造的方式獲得,由于砂型鑄造的造型材料廉價,鑄型制造簡便,對于鑄件的單件生產、成批生產和大量生產均可適應,因此砂型鑄造直到目前為止也是最為基本的鑄造工藝[41-42]。

在航空工業當中,許多航空部件都是采用了砂型鑄造來進行,例如航空發動機分油套,以及薄壁盤類的鑄件均使用了改進過的砂型鑄造進行生產。黃艷松等人[43]便針對某類航空發動機的分油套鑄件存在的質量缺陷等問題,結合該類鑄件的結構和鎂合金的性能特點,通過分析缺陷的成因,并在原有的澆注系統的基礎上通過增加澆道過濾網等改進措施,使鑄件的產品合格率大幅度提高。耿佩等人[44]基于FDM技術,通過改進鑄模的材質,防止在鑄造薄壁類的鑄件時由于鑄模的磨損、變形等問題,導致鑄件質量不合格。為了確保航空部件性能良好,在砂型鑄造的基礎上均對砂型結構進行了改進,確保極大程度地減少鑄件的缺陷。

隨著航空工業的發展,鈦合金使用量也隨之增加,常規鈦合金鑄件的鑄造方法有熔模鑄造、機加工石墨型鑄造和金屬型鑄造[45-46]。然而這些鑄造方法均有一定的缺陷,最顯著的缺陷便是三種方法的成本均較高,在一定程度上限制了鈦合金鑄件的廣泛應用。因此,如何將常用的砂型鑄造通過改進能夠實現對鈦合金鑄件的大批量、低成本的生產也是目前為止的一個生產改進方向。肖強偉等人[47]以大型鈦合金泵體作為研究對象,研究了特種砂型鑄造工藝來實現對鈦合金大型鑄件的產出。特種砂型鑄型是以鋁礬土混合物作為造型材料,以氧化釔料漿作為面層涂層材料,這種鑄型可以用于生產鈦合金件的熔煉澆注,通過這種方式所研制出的鑄件表面粗糙度能夠達到6.3 μm,并且這種鑄件所測得的鈦合金泵體鑄件其化學成分、力學性能滿足ASTM B367—2013中的C3要求,鑄件的質量良好。

1.3 液態成型技術發展現狀

金屬液態成型技術基于生產效率高、經濟指標優良的特點,目前在航空金屬部件生產領域依舊有所應用,鑄件的年用量增長速率也較為顯著,尤其是精密鑄造技術在該領域的應用更加廣泛,目前我國的精密鑄造通用零部件生產量及需求量均為全球第一[48]。又由于輕量化精密鑄造技術對于我國目前制造業的發展、碳中和指標等十分重要,因此我國目前依舊聚焦于輕量化的精密鑄造技術。

目前航空部件上更多的依舊是鋁合金、鎂合金和鈦合金的精密鑄造,其中航空發動機中的各種關鍵部件都需要用到精密液態成型,其中關鍵熱端部件的復雜結構空心單晶葉片成型過程要求高,其質量也決定了發動機的整體性能,中科院金屬研究所突破了單晶葉片的批量生產任務,具備了該部件的批量生產能力[49]。機匣作為發動機的主要成立部件,美國P&W 公司采用鎂合金取代高密度的合金,實現了輕質的同時具有高比強,質量僅重22 kg,美國的CF6-80C2 發動機、北京航空材料研究院研發的機匣均為鈦合金材質[50]。因此目前看來,航空金屬部件的液態成型技術的發展方向更多的是以輕量化精密鑄造技術為未來的方向。

2 塑性成型技術在航空領域的應用

塑性及超塑性成型技術在航空領域始終扮演著重要的角色,基于其本身高產低耗的特點,自航空工業發展開始就始終有所應用。例如航空發動機高溫合金的渦輪盤、鈦合金壓縮機盤件等就是利用鍛造技術進行生產;發動機的鈦合金和高溫合金機匣、火焰筒等部件是通過精密軋制技術進行生產;葉片是通過冷輥軋技術進行加工制造;航空發動機中應用的導管常采用特種成型工藝,如數控彎曲技術、無擴口內滾壓連接技術等[51]。因此塑性成型技術在航空工業當中,其相關理論和經驗也較為成熟。

2.1 鍛造技術的應用

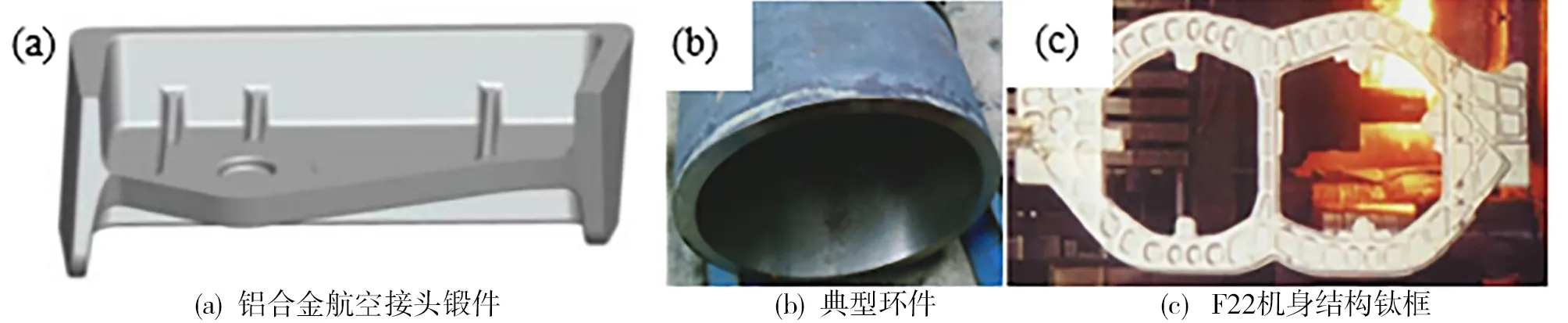

鍛造是通過利用鍛壓機械對坯料施加一定的力,使坯料產生一定的塑性變形,從而使坯料獲得一定的機械性能的一種塑性成型工藝。與鑄件相比,經過鍛造工藝生產出來的鍛件,能夠有效改善其組織結構,經過相應的熱處理工藝消除殘余內應力,能夠使鍛件的力學性能達到良好的水平。一般的航空工業和其他機械生產行業當中,負載大、工作條件嚴苛的部件通常需要使用鍛件,例如航空發動機的機匣、鋁合金航空接頭、航空工業當中用到的大型盤類構件等都是通過鍛造成型工藝生產的,如圖6所示為各類鍛造件,因此鍛造工藝對于航空部件的生產是必不可少的[52-54]。

圖6 航空鍛件實例Fig.6 Application examples of aviation forgings

由于航空部件大多數都是處于負載大、環境惡劣的狀態下工作,因此航空部件的鍛造技術發展尤為重要,航空發動機的鍛件主要包括盤形件(如:渦輪盤、壓氣機盤等)、軸件(如:渦輪軸等)和環形件(如:機匣、結合環等)。事實上,飛機的結構件基本上都是鍛件,正是基于鍛件的廣泛應用,因此確定鍛造技術現今亟待發展的部分尤為重要。何忝锜等人[55]通過對航空鈦合金鍛造技術的研究發展,指出了目前研究的重點都集中在等溫鍛造技術、整體成型技術、精密碾軋技術等,同時三者在具體的生產加工方式上都有著各種優勢。正是基于鍛造在航空部件生產方面的優勢,在鑄件生產過程中會加入鍛造工藝,進行鑄件性能的改善,尹法杰等人[56]針對航空發動機用高合金化程度的鎳基渦輪盤合金鑄錠存在的凝固偏析和熱加工組織均勻性困難的特點,開發了電渣重熔連續定向凝固冶煉、多向鍛造制坯和等溫鍛造成型相結合的合金渦輪盤的鑄&鍛工藝路線。同樣,由于鍛造同樣存在著鍛件晶粒粗大、晶粒不均勻、易產生裂紋等缺陷,因此針對航空方面一些關鍵部件的生產常常需要通過其他工藝來保證部件的組織均勻的同時使部件性能與鍛件性能相當[57]。如李治安等人[58]利用熱等靜壓成型工藝將FGH97合金粉末壓制為高壓合金渦輪盤,經過檢測后確定各項指標均符合標準,該工藝能夠生產出合格的高壓渦輪盤。通過鑄造與鍛造技術工藝結合,實現既能滿足鑄件組織均勻的優勢,又能滿足鍛件良好的力學性能,因此目前在航空金屬部件的鍛造中常常應用的是多種工藝的結合以確保航空部件的優良。

隨著航空工業的發展,傳統鍛造工藝也逐漸與計算機相結合,通過計算機的模擬與分析來確定最適合的生產工藝參數以及缺陷分析。肖智海等人[59]利用Deform軟件針對航空發動機葉片鍛造進行有限元的分析,對鍛件的微觀變化進行預測和計算,從而改善鍛造后工件完整度低,材料利用率不高等缺陷,促進航空工業生產水平的發展。李娜等人[60]利用Deform軟件詳細分析了鍛造技術在航空發動機葉片精密鍛造中的實際應用,指出了熱模擬技術能夠有效避免鍛造缺陷的產生,對航空發動機葉片的精密鍛造工藝設計具有重要意義。鍛造工藝與計算機結合,在一定程度上也統一了鍛件的工藝及性能指標,包括目前的關鍵核心技術如:鈦合金鍛件保溫及控溫分流成型技術、鍛件局部變形死區的改善及變形均勻分配等技術,將鍛件本體應變由0.1~0.6變為0.2~0.4,鍛件的均勻變形保證了航空部件性能的優良[61]。

2.2 沖壓技術的應用

航空異形件的沖壓成型工藝在航空工業,尤其是國防航空航天工業當中是經常使用的成型方法,在民用航空領域也相當廣泛。我國沖壓行業和沖壓制造技術已經發展了60 余年,為我國的航空事業發展起到了重要的支撐作用。自21 世紀以來,隨著自動化和計算機技術的發展,沖壓這類傳統工藝與現代的自動化技術相結合,使我國的航空工業發展更加迅猛[62-63]。

從對沖壓傳統工藝的研究到現代化沖壓與計算機相結合的研究使沖壓工藝更加成熟,大大提高了沖壓件的性能。吳石林等人[64]利用計算機軟件對航空發動機零件的沖壓過程進行模擬,對模擬結果進行分析總結,為之后的鈑金件沖壓模具進行了科學有效的修正,提高了模具的使用壽命,也為航空發動機零件的高質量生產提供了科學依據。白亞玲等人[65]針對航空密封保護圈的沖壓工藝進行了分析,確定了最優的沖壓加工方案,同時證明改進后的沖壓加工方案質量穩定,互換性好。孫鑫[66]以實際的航空異形沖壓件設計了相應的工藝方法,并對沖壓零件的模具設計進行了相應的計算,提供了一條具體的工藝路線,為今后相似工件的設計提供了設計依據。

2.3 拉深技術的應用

拉深工藝是利用模具將沖裁后的平板坯料沖壓成開口空心零件或將開口空心的毛坯減小直徑,增加高度的一種塑性成型工藝,這種工藝在航空工業中可以用來生產筒形、階梯形等各種形狀的薄壁件[67]。為了能夠生產出性能良好的航空部件,拉深工藝的性能參數常常需要經過多次反復的實驗與演算。陳曉童[68]針對航空鈑金拉深模具進行設計優化,利用等富裕量調整法對鈑金拉伸模具的拉深系數進行調整,經過計算機程序進行演算及參數優化,得出了拉深系數滿足的公式,有效地解決了拉深過程中產生的質量粗糙和效率低下等缺陷。周斌軍等人[69]對多層板拉深件進行工藝研究,通過軟件分析獲得了無皺的合格件。劉翊安等人[70]針對航空常用的7278 鋁合金的拉深工藝進行研究,得出了該鋁合金的合理拉深溫度為355 ℃、不同板厚在合理拉深溫度下的抗拉極限以及不同板厚的“凸耳”現象對比顯示1.6 mm的7278鋁合金薄板試件性能最好。

2.4 軋制技術的應用

軋制是通過利用一對軋輥將金屬坯料送入軋輥的間隙中,對坯料進行橫截面減小、長度增加的一種壓力加工塑性成型方法,這種方法是生產鋼材最常用的生產方式,這種方式通常用來生產板材、型材等。航空工業當中的部分部件,例如航空發動機的壓氣機葉片等通常需要對其進行軋制處理,這部分部件通常使用高溫合金進行成型制作,因此軋制同樣在航空工業當中具有一定作用[71]。何松等人[72]針對航空發動機匣和結合環中常用的錐臺復合截面環坯,利用ABAQUS 有限元軟件模擬了環坯的軋制過程,優化了工藝設計,并在確定了變壁厚性環坯尺寸精度良好的基礎上添加了尺寸修正系數η,并得到了最優環件軋制毛坯的η范圍。王濤等人[73]針對金屬層合板軋制復合工藝對國內外的發展進行了概述,并提出了軋制復合理論仍然存在的不足之處,如:軋制復合新工藝的機理研究,工藝數值仿真等方面需要更加深入的研究。

2.5 精密旋壓技術的應用

精密旋壓技術結合了鍛造、擠壓、拉伸、彎曲等多個塑性成型技術的優勢,能夠實現少切削或者無切削的加工。這個技術適合于高精度、輕質空心回轉體構件的生產[74]。在航空領域,這種技術通常用于制作大量的鈦合金旋壓制品,目前國外已經實現了對鈦合金大型薄壁構件的精密化、無模化的生產。例如美國利用無模的精密旋壓技術成功制造了大直徑鈦合金的貯箱封頭,德國MT 公司利用強力快速旋壓技術成功生產出了大直徑、高強度的鈦合金衛星推進系統貯箱[75]。

我國在精密旋壓技術層面也在不斷地進步和創新,現如今,大量的旋壓技術所生產的鈦合金部件,例如航空航天器所需的內壁加強筋圓筒件、回轉體零件等[76-77]已經應用到我國的航空航天領域。

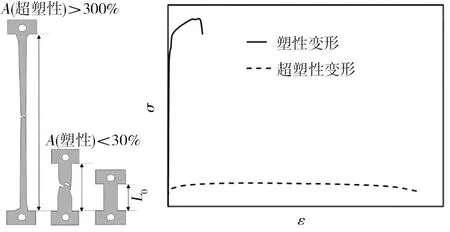

2.6 超塑性成型技術的應用

超塑性成型技術因具有變形速率大的特點,同時具有小應力、易成形、大變形、無頸縮的優點,非常適合加工難變形合金和形狀復雜零件的加工,因此其在航空領域也有著廣泛的應用[78]。由于這種工藝能夠一次成型結構復雜、精度高的部件,因此作為一種近凈成形技術得到了廣泛的應用。

超塑性成型技術在實際的應用中顯現出較高的成型性能和良好的設計適應性,成型的零件也具有較高的外形精度(圖7)[79],因此很多航空部件都會采用此類成型技術,特別是高溫合金和鎂合金等材料的部件。薛志勇等人[80]對目前航空航天用的鎂合金變形工藝進行了綜述,其中提出目前超塑性變形技術是能夠解決鎂合金可塑性差的理想技術之一,這種技術可以針對航空中的中、大型構件進行超塑性成型,能夠有效地節約工時的同時延長模具壽命;宋璽玉等人[81]對高溫合金的超塑性變形行為進行了研究,通過對IN718 合金的組織演變分析,探索出該合金最重要的變形機制是孿晶;楊建[82]針對航空領域應用的鋁合金零件,對超塑性成型工藝進行了成型時間、零件厚度等單參數優化,指出這些優化可以有效改善零件的成型時間、提升其壁厚均勻性。因此超塑性成型技術也越來越多地應用到航空部件的制備和生產當中。

圖7 超塑性成型與常規塑性成型對比Fig.7 Comparison between superplastic molding and conventional plastic molding

2.7 塑性成型技術發展現狀

目前航空塑性變形件更加偏向于高強度、輕質量、整體化,目前由于鈑金成型方式包括超塑性變形、旋壓成形等技術鑄件成為航空領域的關鍵技術之一,因此目前塑性成型的發展更多地朝向此類成型技術[83]。

目前針對航空中重要的翼面、發動機葉片等結構的材料很多為高溫合金、鋁合金、鈦合金等,因此為了能夠實現一次近凈成形,保證低成本、收益高,幾乎無余量,此類部件目前廣泛采用了超塑性成型的技術,由美國伊利諾斯研究所開發的超塑性成型軍用鈦合金鍛件其質量極低,僅為10 kg,并且材料利用率達到了61%,因此超塑性變形在航空鍛件的開發中有著舉足輕重的作用[79]。

旋壓成型技術能夠實現航空部件中各種圓筒圓錐、球體等環形部件的制備,飛機的機匣、飛機頭罩等部件均適合采用旋壓技術,生產的產品精度高、設備簡單,因此也逐漸成為此類部件的發展方向。

3 粉末冶金在航空領域的應用

由于航空航天金屬部件的特殊性,因此相應的材料同樣需要向高性能的方向發展,以鈦合金為例,由于其低密度,高比強度、蠕變性能和耐腐蝕性能均良好的優點,因此使鈦合金部件的優勢最大化就更加重要。然而傳統的鑄造和鍛造等加工方式對于鈦合金來說,不僅僅導致原材料的利用率僅為30%左右,同時非常容易產生缺陷,因此為了能夠促進鈦合金航空部件的發展,提出了粉末冶金成型技術[84]。

3.1 增材制造技術的應用

增材制造技術,即3D 打印技術作為粉末冶金的一個應用方向,是一種新型的成型技術,近年來,隨著工業生產上越來越高的工藝生產要求,涌現了許多新型工藝和新技術,增材制造是多學科交叉的一種新型技術,增材制造集合了材料科學、機械工程、自動化控制、計算機軟件和電子束等多種門類學科集合而成[85]。這種技術可以實現各種特殊復雜零件的快速制造,在工業生產當中極具靈活性和設計制造的自由性,因此能夠滿足在航空領域、醫療領域和國防領域所需要的既安全可靠、又有個性化的需求,隨著這種技術的廣泛需求,增材制造技術的發展也更加地迅猛[86]。增材制造技術是通過利用激光、電子束來提供高能熱源,將原材料逐層熔化,再按照特定的分層軟件對已經熔化的原材料通過逐層堆垛的方式進行成型,進而生產出一體化的復雜結構件,這是一種從無到有的材料累加形成的過程[87-88]。

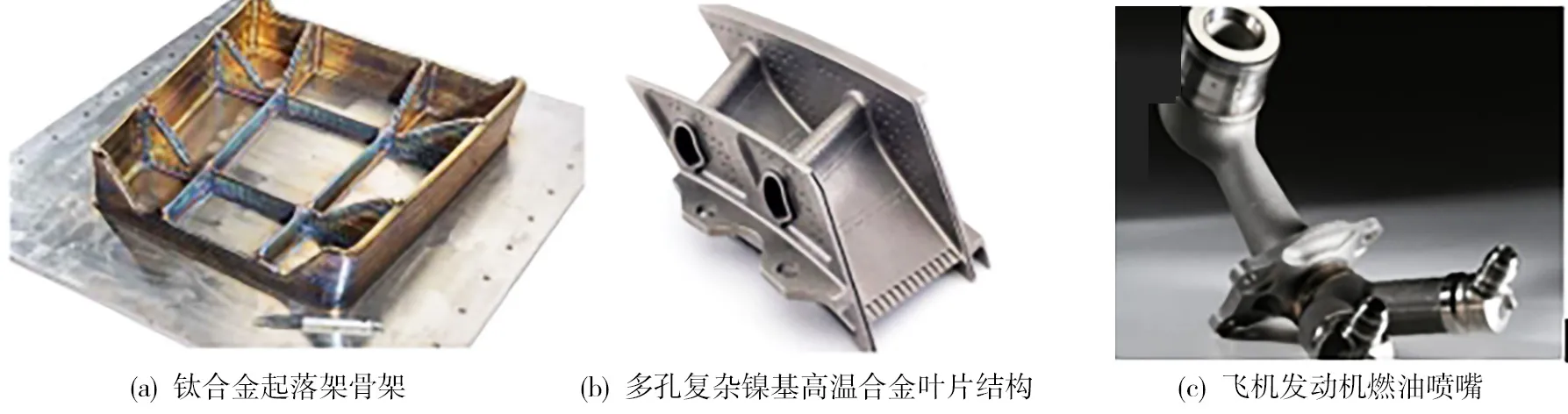

增材制造技術早在20世紀80年代就已經在航空工業有所應用,但是更多是將這種技術僅用于快速成型。隨著航空工業的不斷發展,由于新一代的航空器需要不斷地向高性能、壽命長、成本低的方向發展,因此航空部件越來越趨近于整體化,在此基礎上就會增加部件的復雜性和大型化,因此傳統的成型工藝相對來說會有著明顯的局限性,因此增材制造技術逐漸在航空工業中扮演著越來越重要的角色,如圖8所示為增材制造技術在航空領域的應用[89]。

圖8 增材制造在航空領域的應用實例Fig.8 Application examples of additive manufacturing in aviation field

增材制造技術由于其獨特的成型理念提供了諸多的技術優勢和成本優勢,在各個領域的需求也越來越大,以民用航空為例,由于航空領域所需的材料需要滿足高性能、低密度、比強度大,還需要能夠有足夠的抗疲勞、耐高溫的要求,因此增材制造技術所需材料主要包括鈦合金、鋁合金和高溫合金,在現代民用航空中,機身主要采用了鈦合金和鋁合金,而發動機由于工作在高溫環境當中,因此材料需要采用鈦合金和鎳基高溫合金[90]。在航空工業當中,鈦合金是最常用的合金,由于鈦合金具有高的比強度、比模量以及良好的耐腐蝕性,因此有著廣泛的應用,然而由于鈦合金本身的切削加工性能差,并且傳統制造技術成型鈦基合金材料的工藝復雜、同時周期長,因此增材制造技術這一新的成型理念變為鈦合金材料的輕量化提供了新的生產思路。

3.2 熱等靜壓(HIP)技術的應用

為了實現航空金屬部件組織的致密化或實現不同部件間的連接,將制品放置于密閉容器中,在高溫高壓下利用惰性氣體為介質進行傳壓,這種技術即為熱等靜壓(HIP)技術[91]。HIP 技術是制備高性能材料的重要手段,原用于粉末冶金,在一些各項指標要求較高的鈦合金液態成型后,為提升其性能的同時去除內部缺陷,也會在后續處理中采用HIP 技術,王曉林等人[92]針對鈦合金鑄件對其進行HIP 處理后其內部封閉缺陷會逐步彌合。因此HIP 技術目前會依據產品的不同需求進行不同的處理,在航空領域目前對高溫合金、鋁合金、球墨鑄鐵等材料的鑄件大都會用到HIP的致密化處理等手段。

粉末冶金熱等靜壓近凈成型技術,其結合了鑄造與鍛造二者的優勢,對于鈦合金航空部件有著十分明顯的優勢[93]。首先這種成型方式最顯著的優勢就是部件的致密度優良,力學性能優異,綜合力學性能能夠與鍛造構件相當;其次這種成型方式大大提高了材料的利用率,縮短了部件的生產周期;最后這種成型可以制備出各種復雜形狀的部件,保證了部件的小機加工,因此HIP 粉末冶金近凈成型在航空方面得到了更多的應用。

目前,HIP粉末冶金近凈成型在高溫結構材料上的應用十分廣泛,由于高溫材料大多數其原材料成本較高,因此需要提高這類材料的利用率,同時還要確保這類材料部件的性能良好,正是基于以上需求,HIP 技術開始逐漸應用在此類材料的鑄件上。吳杰等人[94]利用EIGA 粉末結合HIP 技術制備了大尺寸薄壁Inconel 718 環形件,通過對該環形件的粉末表征、力學性能及無損檢測等能夠看出采用該工藝所制備的薄壁件表面光滑、力學性能能夠接近鍛造合金的水平,同時也不存在缺陷,指標良好;吳言等人[95]通過HIP 工藝制備了Ti6Al4V 材料的葉盤,經檢測后發現葉盤的致密度高,拉伸力學性能與鍛件相當,同時顯著提高了材料的利用率;王基維[96]對難切削的金屬材料的HIP工藝進行研究,通過分析HIP工藝的特點,針對Ti6Al4V材料的飛機發動機機匣進行工藝分析,優化了包套,實現了該部件的成型,同時通過尺寸誤差分析確定該工藝能夠成型出尺寸比較精確的復雜形狀零件。

3.3 粉末冶金發展技術現狀

作為粉末冶金的重要應用領域,增材制造在航空金屬部件的制備中始終占據著重要地位。對于復雜異形件結構的制備,增材制造技術通常由于其能夠整體一體成形而減小了機械配合所帶來的磨損和應力集中等現象,同時該技術還能夠實現產品的快速研制,其無需模具的特點保證了航空結構件的快速研制,節約了模具成本等優點。更重要的是增材制造技術能夠對零件進行修復,北京航空材料研究所采用激光修復技術針對伊爾76飛機的高強度鋼起落架、不銹鋼軸頸等承力構件進行修復,修復后的伊爾76飛機狀態良好,獲得批量應用[97]。

HIP技術也是生產航空部件的常用技術,由于其生產的部件致密性好,強度也比較優良,在一定程度上可以與鍛件媲美,因此同樣有著廣泛的應用。目前航空部件中鎢合金和鈦合金均是常用合金,利用HIP技術能夠對鎢合金進行分散強化,提高了鎢合金的韌性,保證了部件的強韌性能,鈦合金的粉末冶金近凈成形由于其力學性能與鍛件相當的同時有較高精度,因此能夠在航空部件如葉盤、機匣件實現突破,成功制備了航空發動機的關鍵部件[98]。

4 結語與展望

基于各類航空金屬部件的用途不同,不同部件所對應用不同種類的成型工藝,部件所需的性能和強度不同,其成型工藝的選擇也會有所不同,面對不同需求的部件,選擇最合適的成型工藝,達到提高部件性能的同時降低成本的目的。航空金屬部件的生產離不開各種成型工藝的完善,隨著航空工業的發展,航空金屬部件的成型工藝將面臨著更多亟待發展的方向。

(1)成型工藝結合化。由于單一成型工藝或多或少會存在一定不足和缺陷,因此成型工藝的結合使用將更加契合航空金屬部件生產的發展趨勢,未來的航空部件,將更多地通過多種成型工藝結合來實現生產。例如航空部件中的一些異形件,在熔模鑄造過程使用離心工藝的同時,考慮附加懸浮工藝或電磁攪拌工藝等,來進一步改善部件缺陷及提升部件質量。多種工藝結合將有效改善部件性能并降低成本,實現復雜航空部件生產規格的擴大。

(2)成型工藝智能化。隨著航空金屬部件成型工藝的結合,數據庫及神經網絡應用將更加重要,多種成型工藝可通過計算機技術、測控技術、人工智能與航空工業制造相結合,實現多種成型工藝間參數集合的標準化及整體規范化將會是航空工業發展的趨勢。

(3)成型工藝綠色化。由于工業4.0的發展及中國制造2025 戰略文件的簽訂,航空工業的綠色發展是今后重要的發展方向。其中航空領域是中國制造2025 文件中涉及的一個重要領域,因此針對金屬薄板成型工藝、增材制造工藝等能耗大的成型工藝,可以通過建立低耗評價指標、工藝能源損耗的再利用等方式,將材料領域與能源動力工程領域的學科交叉應用,達到在工業生產的過程中實現能源高效利用的目的,實現航空工業可持續發展的理念。

總之,航空金屬部件成型工藝的發展趨勢會朝著工藝多樣化、智能化和可持續戰略的方向發展,隨著航空工業的不斷進步,計算機技術、人工智能技術的不斷完善,上述的發展方向終將指向中國制造2025這一行動綱領,實現航空工業的重大轉型升級。