工業機器人在燃料智能化中的應用

張立強

(國家能源集團 山西電力有限公司,山西 太原 030006)

0 引 言

煤炭是燃煤發電企業的主要燃料。近年來燃煤發電企業在燃料管理創新、技術改造等方面做了大量工作,取得了一定成效。隨著人工智能、信息技術的進步,燃料智能化在推廣中不斷完善,其技術裝備和管理系統得到了很大發展,實現了燃料采、制、傳、存、化全作業流程的自動化和燃料管理全過程無人為干預,變“人防”為“技防”,所有作業流程系統自動完成,無人干預,設備采用標準規范有據可循,歷史過程數據可追根溯源,實現“人與樣品隔離”、“人與數據隔離”。

在實現“碳達峰、碳中和”目標和碳交易中,碳排放數據是推進碳市場健康有序發展和碳達峰碳中和工作的基礎。加強碳排放數據質量管理事關實現碳達峰碳中和目標、綠色低碳發展全局、氣候應對和國際關系。根據生態環境部發布的《企業溫室氣體排放核算方法與報告指南》發電設施(2022年修訂版),核算化石燃料燃燒碳排放量需要獲取3個參數,分別是化石燃料消耗量、元素碳含量和碳氧化率。其中化石燃料消耗量要求開展實測,燃煤的元素碳含量要求實測。燃煤消耗量優先采用皮帶秤或耐壓計,測量給煤機的入爐煤測量數據,對燃煤元素碳檢測指南給出了3種方式:入爐煤每日檢測、入廠煤每批次檢測、入爐煤每月檢測。在此背景下,各燃煤發電企業加快智能化升級,推動燃料智能化系統全覆蓋,提升碳排放數據質量管理,助力“雙碳”目標的實現。

近年來,隨著機器人技術的快速發展及其應用領域的拓展,燃料采、制、化機器人自動化模式也隨之產生并不斷趨于完善。機器人可替代大量原應由采樣、制樣、化驗人員完成的繁瑣工作,最大限度的減輕了人員的工作強度,避免了人工作業過程中的人為誤差,杜絕人為因素的干擾。機器人技術在燃料智能化中的應用,帶來了燃料采、制、化流程的高度柔性化,提高了系統整體穩定性、可靠性。尤其是機器人智能化驗系統,實現燃料化驗過程無人參與作業,補齊燃料管理智能化的最后一塊短板。

1 工業機器人

機器人(Robot)是自動執行工作的機器裝置,是高級整合控制論、機械電子、計算機、材料和仿生學的產物。機器人一般由執行機構、驅動裝置、檢測裝置、控制系統等組成,執行機構是機器人本體;驅動裝置是驅使執行機構運動的機構,按照控制系統發出的指令信號,借助于動力元件使機器人進行動作;檢測裝置用于檢測機器人各部分的內部狀況是否按預定信息動作,以及獲取有關機器人的作業對象及外界環境等方面的信息,自動適應外界情況變化;控制系統是機器人大腦,是決定機器人功能和性能的主要因素。

工業機器人是面向工業領域的多關節機械手或多自由度的機器裝置,它能自動執行工作,是靠自身動力和控制能力來實現各種功能的一種機器,是集機械、電子、控制、計算機、傳感器、人工智能等多學科先進技術于一體的現代制造業重要的自動化裝備。由于工業機器人具有一定的通用性和適應性,在汽車制造業、電子電氣行業、橡膠及塑料工業、食品行業、化工行業、玻璃行業等大幅推廣應用。目前中國工業機器人行業產銷需求量大,是全球增長速度最快的工業機器人市場。工業機器人由機械部分、傳感部分和控制部分組成,工業機器人種類比較多,最常見的是6個自由度的六軸機器人,含旋轉(1號軸)、大臂(2號軸)、小臂(3號軸)、手腕旋轉(4號軸)、手腕擺動(5號軸)和手腕回轉(6號軸)。6個關節合成實現末端的6自由度動作,每個軸都是通過模擬人手的關節來操作的。1號軸是連接底座的部分,主要承擔本體的重量和本體的左右回轉。2號軸控制機器人大臂的前后擺動和整個手臂的上下運動。3號軸用于小臂的運動。4號軸手腕旋轉運動,運動的范圍相當于人的手臂,但不是360度。5號軸手腕上下擺運動。6號軸手腕圓周運動,可360度旋轉。ABB6軸工業機器人如圖1所示。

圖1 6軸工業機器人Fig.1 6-axis industrial robot

2 工業機器人在燃料智能化中的應用

2.1 機器人制樣系統

機器人制樣系統是新一代全自動制樣系統,根據傳統實驗室制樣工藝流程,優化設計機器人制樣操作工作流程,控制機器人及制樣設備進行制樣工作,依次制取出煤樣的全水分樣品、存查樣品與分析樣品并稱重封裝,完全符合實驗室制樣的相關國家(行業)標準標準及要求。系統以工業機器人與計算機為核心,配合專用制樣設備,制樣過程自動化控制,信息化管理,性能穩定可靠,速度快,動作精準,誤差小。系統采用結構緊湊、工作范圍大、防護等級高、易于編程的六軸工業機器人。特制的專用手爪通過控制手爪張開幅度大小實現對系統不同尺寸容器的抓取。

機器人制樣系統主要包括機械手、初級/次級破碎單元、縮分單元、烘干單元、研磨單元、煤樣封裝單元、除塵系統等(可選配在線全水測試系統與前級干燥系統)。系統可廣泛應用于燃煤電廠、煤炭、港口、冶金、水泥等行業,主要制造廠家有湖南三德、賽摩電氣、沈陽新松、湖南萬通等。機器人制樣系統樣品抓取如圖2所示。

圖2 機器人制樣系統樣品抓取Fig.2 Sample grabbing of robot sample preparation system

2.1.1 符合標準

GB/T474《煤樣的制備方法》;GB/T19494.3《煤炭機械化采樣第3部分精密度測定與偏倚試驗》;GB/T19494.2《煤炭機械化采樣第2部分煤樣的制備》;GB/T12642《工業機器人性能規范及試驗方法》。

2.1.2 系統流程

(1)解碼及制樣流程:原煤樣桶進入機器人制樣系統的原煤樣進樣后,原煤樣進樣模塊內的讀寫碼器即解碼原煤樣桶信息卡上的編碼信息并上傳制樣控制系統,制樣控制系統的計算機根據原煤樣粒度、重量、水分等信息選擇匹配的制樣流程,根據原煤樣重量信息選擇縮分模塊的定質量縮分器的縮分比,原煤樣粒度信息選擇制樣流程是否經過旁路破碎模塊,原煤樣水分信息選擇制樣流程的烘干模塊干燥時間。

(2)制取全水分煤樣:原煤樣進樣模塊輸送原煤樣桶至制樣機器人抓取位,制樣機器人按工藝流程依次抓取原煤樣桶送入旁路破碎模塊(原煤樣>6 mm)或者縮分模塊(原煤樣<6 mm),然后送入縮分模塊制取125 kg的6 mm全水分煤樣。

(3)制取存查樣:共用樣進破碎模塊破碎后再次送入縮分模塊制取700 g的3 mm存查煤樣及3 mm分析樣。

(4)制取分析樣:將上級3 mm分析樣留取400 g進入烘干模塊烘干,烘干后的3 mm分析樣送入研磨模塊制取0.2 mm的分析樣與備查樣。

(5)樣品封裝及發送:制取的全水分煤樣、存查煤樣與分析煤樣由樣品稱重封裝及發送模塊進行稱重封裝并對樣品瓶的信息卡寫碼生成新的編碼然后自動轉入樣品發送站。

(6)機器人制樣系統流程如圖3所示。

圖3 機器人制樣系統流程Fig.3 Flow chart of robot sample preparation system

2.1.3 系統特點

(1)全過程可視,結果精準可控、可信、可追溯。透明設計,機械動作一目了然,容器是否清洗干凈,樣品是否有殘留,肉眼可見,全程可視,過程更加可信。

(2)樣品代表性好。采用6軸機器人自動完成樣品的轉運和容器清掃,可有效避免轉運環節的交叉污染與漏料問題,確保樣品結果可信;從入料、破碎、縮分、制粉到打包,所有環節都有重量監測,且裝煤樣容器可實時清掃,依托制樣全環節重量監測技術,可提供各時段內各環節樣品損失率、樣品重量穩定性分析;系統制粉收集率大于98%、過篩率100%,樣品代表性好;循環粉塵收集,制樣過程中產生的粉塵可回收至原煤樣中,樣品代表性提升,粉塵污染降低。

(3)無人值守智能運行。采用機器人完成樣品轉運、容器清掃、灌裝等動作,減少系統運動機構數量,系統穩定性大幅提升;一鍵式操作,系統自動全通運行,全程杜絕人為干預;具備智能提醒功能(測試開始/結束提醒、故障提醒、定向推送),可無縫對接無人化驗系統、全通采樣系統,實現采制輸存化全流程無人化運行。

(4)模塊化設計,制樣方案靈活,適用范圍廣。制樣流程調整靈活,內置多種制樣方案(制樣流程、烘干時間、縮分比)根據樣品參數自動靈活調整,系統自動選擇制樣方案。機器人的靈活性,帶來了制樣流程的高度柔性化,可根據用戶需求合理增配或調整功能模塊,制樣方案多樣性增加。

2.2 機器人化驗系統

機器人化驗系統是煤質分析儀器與智能機器人系統的深度融合與開發應用,由控制中心按照每項化驗檢測工藝流程順序控制機器人及儀器運行,實現了煤質化驗向自動化、智能化的轉變,系統與燃料智能化系統對接,系統可實現從樣瓶到發熱量、全硫、內水分、灰分、揮發分、CHN元素含量等測試數據的全過程無人干預。機器人化驗系統是當前數字化標準實驗室的發展趨勢,測試結果完全符合現行國標標準,化驗結果可用于結算。

機器人化驗系統以機器人為中心,其他設備環繞布局的方式。主要組成部分包括智能機器人,自動化分析設備(量熱、測硫、工業分析、元素分析),樣瓶自動開蓋及取樣裝置,自動稱量裝置,氧彈裝樣及清洗裝置,電氣控制系統,化驗分析和數據管理軟件系統等。功能包括:樣瓶自動接收、樣品搖勻、樣瓶開蓋、樣瓶回傳、樣品自動稱量、氧彈自動拆裝清洗、自動化分析(量熱、測硫、工業分析、元素分析)、自動棄樣、坩堝清洗、自動數據上傳、自動數據分析。系統可廣泛應用于燃煤電廠、煤炭、港口、冶金、水泥等行業。機器人化驗系統坩堝抓取如圖4所示。

圖4 機器人化驗系統坩堝抓取Fig.4 Crucible grabbing of robot testing system

2.2.1 符合標準

GB/T3715《煤質及煤分析有關術語》;GB/T483《煤炭分析試驗方法一般規定》;GB/T212《煤的工業分析方法》;GB/T213《煤的發熱量測定方法》;GB/T214《煤中全硫的測定方法》;GB/T30733《煤中碳氫氮的測定儀器法》;GB/T12642《工業機器人性能規范及試驗方法》。

2.2.2 系統流程

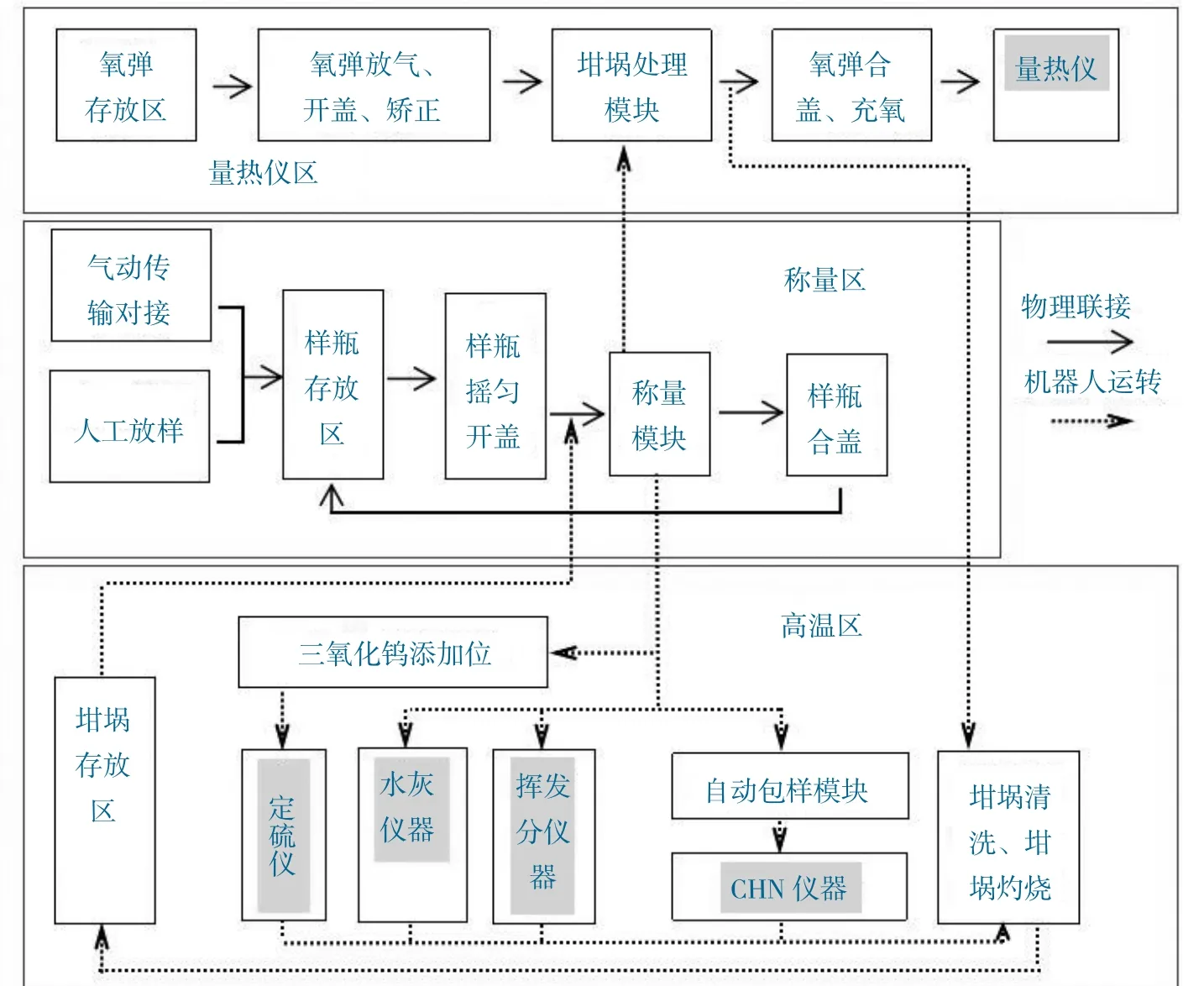

機器人系統由高溫區、量熱儀區、稱量區、坩堝存放區組成。高溫區由用于測定樣品中全硫指標的硫模塊(自動定硫儀)、用于測定樣品中分析水灰分指標的水灰模塊(工業分析儀)、用于測試樣品中揮發分指標揮發分模塊(工業分析儀)、用于測硫樣品自動添加三氧化鎢使用的添加劑模塊、負責坩堝在不同工位的轉運的機器人模塊、對已完成實驗的坩堝進行自動清理的清掃模塊、與各分析設備連接對應上位機軟件的工控機組成。量熱儀區由用于氧彈的存儲模塊、對氧彈執行合蓋和開蓋動作的開合蓋模塊、用于氧彈筒內廢水倒出清洗加水模塊、執行坩堝裝取的處理模塊、執行氧彈廢氣放氣的操作模塊、自動執行氧彈充氧模塊、負責氧彈在不同工位之間的轉運工作機器人模塊、用于測試樣品中發熱量指標的量熱儀、與各控量熱儀連接對應上位機軟件的計算機組成。稱量區由暫存測試樣瓶的存儲模塊、對樣瓶進行合蓋和開蓋的開合蓋模塊、用于與氣動傳輸對接的收發模塊、負責樣瓶在不同工位之間轉運的機器人模塊、對樣瓶內樣品進行搖勻的工位、稱取各個指標所需樣品的稱量模塊、安裝無人化驗系統總控制軟件計算機組成。

工作流程:接收指令,機器人機械手動作并精確定位;物料樣品準備、稱取、抓運;物料分析儀器依次進樣并工作;器皿回收;加樣器清洗等。機器人化驗系統流程如圖5所示。

圖5 機器人化驗系統流程Fig.5 Flow chart of robot laboratory system

2.2.3 系統特點

(1)無人值守,智能運行。智能控制,一鍵操作,系統即可全自動完成樣品的發熱量、水分、灰分、揮發分、硫、碳、氫、氮等指標的分析檢測;可無縫對接自動制樣、氣動傳輸等前級系統,真正實現采制輸存化的全流程無人化;坩堝自動清理、自動灼燒,循環使用,全程無人干預;全自動稱量,整個測試過程無需人工轉移和清洗稱量器/樣品轉移器;智能提醒(測試開始/結束提醒、故障提醒、定向推送等),無人值守。系統軟件融合實驗室管理系統功能,可對化驗過程數據進行分析,專家審核測試結果;具備標準數據接口,可聯網遠程傳輸數據,并接受燃料智能管控系統遠程集中管控。

(2)全過程可視,結果精準可控、可信、可追溯。樣品稱量時,樣瓶多次搖晃,樣勺多次舀取,稱量精準,樣品代表性好;量熱儀、工業分析儀、元素分析儀等作為子模塊,測試精準;實驗過程中,操作人員無需接觸樣品、坩堝、稱量器或其它實驗器具,杜絕人為干預、弄虛作假等;可視化設計,可實時觀察和監測整個實驗過程,實驗過程更加可控、可信、可追溯。

(3)環境適應性強,占地面積小。整體模塊化設計,可靈活配置儀器的數量和種類,滿足不同行業的需求;系統集成度高,體積小,內置維護和操作空間。系統內按試驗需求分區隔離,內置恒溫恒濕系統、煙塵排風系統,各模塊實驗環境相對獨立,互不干擾。

(4)維護安全、方便。一旦有人非法進入機器人區域,系統自動停機,避免人身傷害;具備機器人碰撞保護功能,避免設備損壞。系統具備完備的故障報警、故障提示、故障保護及故障恢復的異常處理機制;所有系統故障報警信息會推送到客戶手機端,在故障報警窗口中各種故障均提供有故障解決方案,系統會根據預設的故障等級,自動執行故障保護功能,故障解除后,具有一鍵故障恢復的功能。

2.3 智能存查樣系統

智能存樣系統主要設備由控制系統、操作臺、機械手(或機器人)、存樣柜、電子門禁及相關設備組成。與樣瓶氣送系統無縫對接,可自動接收從全自動制樣系統或人工制樣室傳輸過來的煤樣瓶,可自動完成煤樣瓶的存、取和存儲時效管理。發起取樣操作后機器人可自動將煤樣瓶取出并通過樣瓶氣送系統傳輸至化驗室,煤樣到期后可自動清理棄樣。適用于3 mm存查樣的存查管理,6 mm(或13 mm)全水分樣和0.2 mm分析樣的轉運及暫存管理。主要制造廠家有長沙開元、湖南三德、賽摩電氣、沄匯智能等。智能存樣系統機械手抓取如圖6所示。

圖6 智能存查樣系統機械手抓取Fig.6 Robot grasping of intelligent storage sampling system

2.3.1 系統功能

(1)存樣功能。自動存樣:煤樣瓶通過氣動傳輸系統傳輸至智能存樣柜,智能存樣柜自動接收存樣并分配存放位置。人工存樣:存樣人員先通過門禁系統進入存樣室,啟動人工存樣程序,取樣人員掃描煤樣標識信息,確認存樣信息,人工放樣于指定位置,智能存樣柜自動取樣,存入系統分配的位置。

(2)取樣功能。自動取樣:操作人員根據煤樣信息,通過管控系統下發取樣命令,存樣柜自動取出所需煤樣,放置于取樣口。人工取樣:取樣人員先通過門禁系統進入存樣室,啟動取樣程序,取樣人員掃描煤樣標識或輸入煤樣編碼,確認系統存樣信息,智能存樣柜自動取樣后放置到指定位置,取樣人員掃描取樣的標識,確認無誤后取樣結束。

(3)棄樣功能。系統自動提示到期煤樣,并給出棄樣的標識、存儲時間、煤樣信息、結算情況等信息,未被選擇清理的煤樣延期7 d再提示;棄樣功能具備人工棄樣和自動棄樣兩種方式。

(4)具有盤庫功能。系統對每個存位煤樣瓶進行掃描,盤點信息可傳至管控系統數據庫,由管理系統進行對比分析。

2.3.2 系統特點

(1)智能管控、自動機械手、性能穩定、無人值守、“盲存盲取”。工作相對濕度自動調節。指紋+密碼的門禁開門方式,系統記錄開啟人及時間等信息。與燃料智能化集中管控系統建立通訊,根據管控指令執行自動存取、統計、棄樣等操作。系統自動分配倉位,柜體內部通過機械手進行樣品自動存取,無需人為干預。強制閉鎖、授權使用,授權方式靈活多樣,操作信息可以追溯,確保樣品安全。

(2)功能強大、存儲容量大。良好的人機交互界面,就地采用中文觸摸屏操作。適用多種規格樣瓶、組合式模塊化設計,存樣量可擴展,方便實現企業未來擴大存樣設備數量要求。

3 結 語

燃料智能化代表著燃煤發電企業燃料管理的發展方向,關系著碳排放數據準確性。工業機器人在燃料智能化中的應用,提升了燃料智能化程度,為“可視、可控、可管、可溯”奠定了基礎。如今機器人技術發展迅速,橫向上,應用面越來越寬,縱向上,機器人的種類會越來越多。特別是仿生學的深入研究,會發明出更多新的設備和工具,創造出適用于生產的先進技術,推動機器人技術的快速發展。燃料采、制、傳、存、化全作業流程雖然實現了自動化,但個別工序自動化程度和工作效率還不高,在不久的將來,機器人在燃料智能化應用會更廣泛,如機器人采樣系統、無人駕駛轉運智能小車或機器人搬運等。