排管參數(shù)對(duì)翅片管式蒸發(fā)器換熱性能影響的仿真研究

王 進(jìn),石艷青,于賀春,張國(guó)慶,王文博,王仁宗,張素香

(中原工學(xué)院 機(jī)電學(xué)院,河南 鄭州 450007)

蒸發(fā)器作為空調(diào)熱泵系統(tǒng)的一部分,主要由盤管、翅片和風(fēng)機(jī)組成。其功能是實(shí)現(xiàn)空調(diào)的換熱。蒸發(fā)器的換熱性能和材質(zhì)影響著空調(diào)的使用性能及成本,而流路布置和管徑又與蒸發(fā)器的換熱性能和材料成本密切相關(guān),因此對(duì)蒸發(fā)器流路和管徑的優(yōu)化設(shè)計(jì)具有重要意義[1-3]。

目前的研究主要集中在通過(guò)合理布置流路、降低銅管管徑及合理分布風(fēng)速等方式,提高蒸發(fā)器的換熱性能。黃東等在使用R22與R410A制冷劑的情況下,研究支路數(shù)目、風(fēng)速、排管數(shù)目對(duì)蒸發(fā)器換熱性能的影響,發(fā)現(xiàn)與R22相比,R410A制冷劑的換熱量、第一排管的傳熱溫差和傳熱系數(shù)均較大;用室內(nèi)換熱器作蒸發(fā)器時(shí),換熱量先升后降,而用室內(nèi)換熱器作冷凝器時(shí),換熱量逐漸減小;在風(fēng)速分布均勻時(shí),蒸發(fā)器的換熱量最大[4-6]。余彬采用R22、R32、R290、R410A 4種制冷劑,對(duì)雙排管的4種不同流路布置方式下的換熱量進(jìn)行了研究,發(fā)現(xiàn)R290制冷劑的換熱性能最佳,且當(dāng)流量一定時(shí),流路布置方式的不同對(duì)換熱性能影響較小[7]。梁莉等選用R22、R134a和R410A 3種制冷劑,對(duì)3排管的4種不同流路布置方式進(jìn)行換熱性能對(duì)比,發(fā)現(xiàn)制冷劑R134a和R410A的制冷量?jī)?yōu)于R22[8]。張春路等針對(duì)R22和R410A兩種制冷劑的研究發(fā)現(xiàn),蒸發(fā)器和冷凝器的換熱性能隨著風(fēng)速不均勻程度的增大而減弱[9]。單寶琦[10]、馮利偉等[11]研究發(fā)現(xiàn),當(dāng)制冷劑為R290時(shí),5 mm的銅管蒸發(fā)器通過(guò)優(yōu)化流路布置,換熱性能可優(yōu)于7 mm的銅管蒸發(fā)器。然而,此前業(yè)內(nèi)針對(duì)具有毒性低、不可燃、穩(wěn)定性高等優(yōu)點(diǎn)的新型制冷劑R134a,而進(jìn)行蒸發(fā)器、冷凝器換熱性能的研究尚少,從而限制了基于R134a制冷劑的蒸發(fā)器、冷凝器結(jié)構(gòu)設(shè)計(jì)和優(yōu)化進(jìn)程。因此,需要針對(duì)R134a制冷劑,綜合考慮管徑、材質(zhì)、排管數(shù)目、制冷劑流量等因素,研究蒸發(fā)器換熱性能受到的影響。

本文利用新型制冷劑R134a,研究管道為銅管和鋁管的蒸發(fā)器在3種不同管徑、排管數(shù)目、制冷劑流量(本文均指質(zhì)量流量)下?lián)Q熱性能的變化規(guī)律,以期制冷劑R134a能在空調(diào)蒸發(fā)器和冷凝器中得到更好的應(yīng)用。

1 仿真條件及控制方程

在用仿真軟件EVAP-COND 4.0研究蒸發(fā)器換熱性能時(shí),考慮到蒸發(fā)器管路和排管數(shù)目的影響,將排管方式設(shè)置成14根管道/排,且先后設(shè)置為2排、3排、4排、5排。蒸發(fā)器的流路布置方式(見(jiàn)圖1)為2排管2支路、3排管3支路、4排管4支路、5排管5支路的均布流路。蒸發(fā)器的制冷劑入口設(shè)在流路的左側(cè)上端,出口設(shè)在下端;而風(fēng)的方向則相反。

(a)2排管2支路的均布流路

以翅片管式蒸發(fā)器作為研究對(duì)象時(shí),將蒸發(fā)器的管道長(zhǎng)度設(shè)為 254.05 mm;材質(zhì)選取銅管和鋁管,且銅管和鋁管的壁厚均為1 mm;管道的3種內(nèi)徑分別為3 mm、5 mm、6 mm,3種外徑分別為5 mm、7 mm、8 mm;管道內(nèi)表面采用換熱性能較好的螺紋線形式;管道的管心距為18.84 mm,深度排距為21.65 mm;翅片為鋁質(zhì)平型,翅片的厚度為1.4 mm,翅片間距為8 mm;風(fēng)量為 40 m3/min,風(fēng)速均勻。表1所示為翅片管式蒸發(fā)器的仿真條件。

表1 翅片管式蒸發(fā)器的仿真條件

參考文獻(xiàn)[12],根據(jù)質(zhì)量守恒、能量守恒和動(dòng)量守恒原理,可列出蒸發(fā)器總換熱量Qr和制冷劑出口壓降ΔPr的計(jì)算式。

蒸發(fā)器的總換熱量為:

Qr=mr(hr,2-hr,1)=αAi(Tw-Tm)

(1)

式中:mr為蒸發(fā)器的制冷劑流量;hr,1,hr,2分別為蒸發(fā)器的制冷劑進(jìn)口焓值和出口焓值;α為換熱系數(shù);Ai為管道內(nèi)表面的面積;Tw為管壁溫度;Tm為制冷劑的平均溫度,Tm=(Tr,1+Tr,2)/2,這里Tr,1,Tr,2分別為蒸發(fā)器的制冷劑進(jìn)口溫度和出口溫度。

制冷劑的出口壓降為:

(2)

式中:f為兩相摩擦因子;Gr為制冷劑的質(zhì)量流速;L為管道長(zhǎng)度;ρ為液相密度;di為管道內(nèi)徑;v1、v2分別為蒸發(fā)器的進(jìn)口比容和出口比容。

2 排管數(shù)目和制冷劑流量對(duì)銅管蒸發(fā)器換熱性能的綜合影響

在給定仿真條件下仿真,可得圖2所示不同排管數(shù)目下管徑為8 mm銅管蒸發(fā)器的換熱性能曲線。

(a)出口制冷劑干度隨制冷劑流量的變化

由圖2(a)可看出:銅管管徑為 8 mm 時(shí),不同排管數(shù)目的蒸發(fā)器出口制冷劑干度都隨著制冷劑流量的增大呈現(xiàn)出先保持不變?cè)贉p小后增大的變化趨勢(shì);然而,隨著制冷劑流量的增大,2排管和3排管比4排管、5排管的蒸發(fā)器出口制冷劑干度先減小,而且前兩者分別在制冷劑流量為120 kg/h 和 210 kg/h 時(shí)即開(kāi)始呈現(xiàn)上升趨勢(shì)。出口制冷劑干度小于1,說(shuō)明制冷劑處于氣液兩項(xiàng)態(tài),容易出現(xiàn)液擊現(xiàn)象。

由圖2(b)可看出,不同排管數(shù)目下 8 mm銅管蒸發(fā)器的總換熱量均隨著制冷劑流量的增大而增大。根據(jù)式(1)可知,蒸發(fā)器的總換熱量與換熱系數(shù)、管道內(nèi)表面面積、管壁溫度和制冷劑平均溫度有關(guān)。換熱系數(shù)隨著制冷劑干度的增大而先增大后減小,換熱系數(shù)的減小會(huì)使管壁溫度上升。制冷劑的進(jìn)出口溫度受制冷劑流量的影響。各因素共同作用使蒸發(fā)器的總換熱量呈現(xiàn)先隨制冷劑流量的增大而線性增加,然后增加幅度變緩,最后再快速增加的變化趨勢(shì)。由于蒸發(fā)器的總換熱量與制冷劑流量成正比[13],而制冷劑流量相同時(shí),排管越少,制冷劑側(cè)的總換熱面積就越小、換熱系數(shù)也越大,但二者的變化幅度不同,結(jié)果是在制冷劑流量相同的情況下,總換熱量先隨排管減少而保持不變或略有減小,之后隨排管的減少而增大。

由圖2(c)可看出,當(dāng)制冷劑流量增大至極限時(shí),制冷劑的出口壓降隨著制冷劑流量的增大而快速增大,但增加幅度隨著排管的增多而明顯減緩,且在制冷劑流量相同時(shí),制冷劑的出口壓降隨著排管數(shù)目的增大而減小。

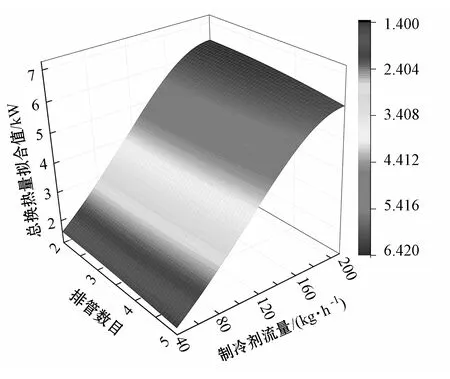

為了解排管數(shù)目和制冷劑流量對(duì)銅管蒸發(fā)器換熱性能共同作用的效果,本文通過(guò)仿真得到了圖3所示不同排管數(shù)目和制冷劑流量下7 mm銅管蒸發(fā)器換熱性能變化的擬合曲面。

(a)總換熱量變化趨勢(shì)

由圖3(a)可看出:在排管數(shù)目一定時(shí),蒸發(fā)器的總換熱量隨著制冷劑流量的增大而增大;在制冷劑流量一定時(shí),蒸發(fā)器的總換熱量受排管數(shù)目影響較小。這與文獻(xiàn)[7]針對(duì)制冷劑R22、R32、R290、R410A的研究結(jié)果相似。

由圖3(b)可看出:在制冷劑流量一定時(shí),出口壓降隨著排管數(shù)目的增大而減小;在排管數(shù)目一定時(shí),出口壓降隨著制冷劑流量的增大而增大。該結(jié)果說(shuō)明,在管徑一定時(shí),制冷劑的出口壓降受蒸發(fā)器排管數(shù)目和制冷劑流量的影響明顯。

總體上看,4排管和5排管的蒸發(fā)器換熱性能變化趨勢(shì)類似,且仿真發(fā)現(xiàn)2排管 5 mm管徑的蒸發(fā)器受制冷劑流量限制,無(wú)法與大管徑蒸發(fā)器在較大制冷劑流量下進(jìn)行比較。因此,本文將主要分析3排管和4排管的蒸發(fā)器換熱性能。

3 銅管直徑和制冷劑流量對(duì)蒸發(fā)器換熱性能的綜合影響

管徑分別為5 mm、7 mm、8 mm時(shí)4排銅管蒸發(fā)器的熱性能曲線如圖4所示。

由圖4(a)可看出:制冷劑流量在70 kg/h上下時(shí),3種不同管徑的4排銅管蒸發(fā)器的出口制冷劑干度均為1;隨著制冷劑流量的增大,5 mm管徑的蒸發(fā)器將會(huì)逐漸地?zé)o法承受,7 mm管徑蒸發(fā)器的出口制冷劑干度基本保持不變;當(dāng)制冷劑流量增加到120 kg/h后,8 mm管徑蒸發(fā)器的出口制冷劑干度隨制冷劑流量的增大而近似線性地減小。

(a)出口制冷劑干度對(duì)比

分析可知:一定流路下,蒸發(fā)器的出口制冷劑干度在制冷劑流量較小時(shí)受管道直徑的影響不明顯;隨著制冷劑流量的增大,管徑較大的蒸發(fā)器出口制冷劑干度較早地開(kāi)始線性下降。總體上看,蒸發(fā)器的出口制冷劑干度隨著制冷劑流量的增大先保持不變后減小,直徑越大拐點(diǎn)發(fā)生得越早。其原因在于:制冷劑流量相同時(shí),蒸發(fā)器管徑減小,管道傳熱系數(shù)增大,總換熱量也增大[10],在蒸發(fā)器出口制冷劑干度變化上表現(xiàn)為下降拐點(diǎn)出現(xiàn)得較晚。

由圖4(b)可看出,4排管時(shí)不同管徑銅管的總換熱量隨著制冷劑流量的增大而增大。分析可知:當(dāng)制冷劑處于氣態(tài)飽和狀態(tài),即出口制冷劑干度為1時(shí),蒸發(fā)器的總換熱量與制冷劑流量線性相關(guān);管徑不同時(shí),若制冷劑流量相同則總換熱量基本相同。這表明,當(dāng)出口制冷劑干度為1時(shí),蒸發(fā)器的總換熱量?jī)H受制冷劑流量的影響,而與銅管管徑大小無(wú)關(guān)。

仿真發(fā)現(xiàn):隨著制冷劑流量的增大,管徑越小則總換熱量增加的幅度越大;流路一定時(shí),不同管徑蒸發(fā)器的總換熱量均隨著制冷劑流量的增大而增大。這是因?yàn)楣軓脚c換熱面積成正比且與換熱系數(shù)成反比[14],而換熱系數(shù)隨管徑的減小略有增大,其結(jié)果是在制冷劑流量相同時(shí),蒸發(fā)器的總換熱量隨管徑的減小而保持不變或略有增大。

由圖4(c)可看出:對(duì)于3種不同管徑的4排銅管蒸發(fā)器來(lái)說(shuō),出口壓降都隨著制冷劑流量的增大而快速增大,但在制冷劑流量增加幅度一定的情況下,7 mm管徑明顯大于8 mm管徑蒸發(fā)器出口壓降的增加幅度,5 mm管徑蒸發(fā)器出口壓降的增加幅度始終很大;流路一定時(shí),蒸發(fā)器出口壓降的增幅隨著管徑的減小而明顯變大;流路、制冷劑流量相同時(shí),蒸發(fā)器出口壓降隨著管徑的增大而減小。分析可知,制冷劑流量相同時(shí),管徑越小,制冷劑與管內(nèi)壁的接觸面積就越大,摩擦作用越強(qiáng),摩擦產(chǎn)生的阻力也越大,從而導(dǎo)致蒸發(fā)器出口壓降的顯著增大。

文獻(xiàn)[12]首先通過(guò)建立模型,從理論上分析了制冷劑的換熱規(guī)律;然后通過(guò)理論計(jì)算分析了管徑對(duì)蒸發(fā)器換熱性能的影響;最后采用焓差法,針對(duì)2匹變頻房間空調(diào)器,分別對(duì)不同工況下管徑為5 mm和7 mm的內(nèi)螺紋強(qiáng)化銅管翅片式蒸發(fā)器進(jìn)行了實(shí)驗(yàn)。其結(jié)果表明,一定條件下5 mm和7 mm管徑蒸發(fā)器的換熱量基本相同,但 5 mm管徑蒸發(fā)器明顯大于7 mm管徑蒸發(fā)器的制冷劑出口壓降。這與本文仿真結(jié)果一致,驗(yàn)證了仿真的正確性。

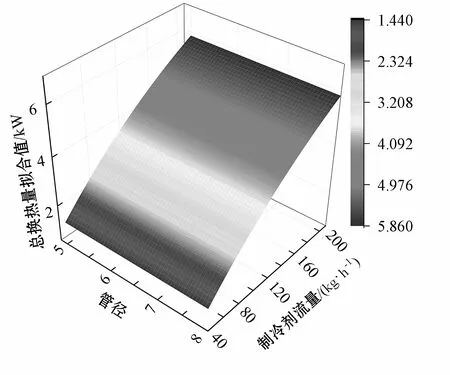

為了解銅管直徑和制冷劑流量對(duì)蒸發(fā)器換熱性能共同作用的效果,本文通過(guò)仿真得到了圖5所示不同管徑和制冷劑流量下3排銅管蒸發(fā)器換熱性能變化的擬合曲面。

由圖5(a)可看出,蒸發(fā)器的總換熱量受管徑影響較小。由圖5(b)可看出,制冷劑出口壓降隨著制冷劑流量的增大、管徑的減小而增大。

(a)總換熱量變化趨勢(shì)

將5 mm管徑與7 mm、8 mm管徑蒸發(fā)器對(duì)比可發(fā)現(xiàn),在制冷劑流量相同的情況下,前者與后兩者的壓降差約為20 kPa,而7 mm管徑與8 mm管徑的壓降差則較小。可以說(shuō),選擇5 mm管徑,是控制蒸發(fā)器成本的轉(zhuǎn)折點(diǎn)。這與文獻(xiàn)[15]的觀點(diǎn)一致。

4 管道材質(zhì)對(duì)蒸發(fā)器換熱性能的影響

本文在仿真條件一定的情況下,對(duì)比分析了銅管和鋁管在管徑、排管數(shù)目及制冷劑流量綜合作用下的蒸發(fā)器換熱性能。表2所示為7 mm管徑銅管與鋁管的蒸發(fā)器換熱性能對(duì)比。

表2 7 mm管徑銅管與鋁管的蒸發(fā)器換熱性能對(duì)比

由表2可知,對(duì)于7 mm管徑的3排管和4排管蒸發(fā)器來(lái)說(shuō),銅管和鋁管的出口制冷劑干度有兩處不同,二者相差12%;總換熱量有一處較懸殊,二者相差6.19%;出口壓降除一處較懸殊(二者相差12.14%)外,二者相近。

分析可知,同等條件下,鋁管蒸發(fā)器的出口制冷劑干度、總換熱量在部分流量段比銅管蒸發(fā)器小,二者的出口壓降差異很小,而大部分流量段鋁管和銅管的換熱性能均相同。其原因在于:鋁材與銅材的導(dǎo)熱率相近,且壁厚為1 mm 的管道壁面近于恒溫。

5 結(jié)論

(1)對(duì)于管徑為8 mm的銅質(zhì)排管蒸發(fā)器,改變制冷劑流量和排管數(shù)目?jī)蓚€(gè)因素,初始階段的出口制冷劑干度隨著制冷劑流量的增大和排管的減少而減小;排管減少會(huì)導(dǎo)致?lián)Q熱面積減小和換熱系數(shù)的增大,而換熱面積和換熱系數(shù)的共同作用使得總換熱量受排管數(shù)目的影響較小,但蒸發(fā)器的總換熱量隨制冷劑流量的增大而呈現(xiàn)出遞增現(xiàn)象。

(2)將銅管的排管數(shù)目固定為4,在改變制冷劑流量和管徑兩個(gè)因素時(shí),出口制冷劑干度隨制冷劑流量和管徑的增大先保持不變,再逐漸減小;蒸發(fā)器的總換熱量、出口壓降均隨著制冷劑流量的增大和管徑的減小而增大。這是因?yàn)楣軓綔p小時(shí)換熱系數(shù)增大,使蒸發(fā)器的總換熱量增加,且制冷劑流量越大則其影響越明顯,而管徑減小后,制冷劑與管內(nèi)壁的摩擦作用增強(qiáng),阻力會(huì)增大,從而導(dǎo)致出口壓降的增大。

(3)對(duì)于管徑、制冷劑流量、排管數(shù)目3個(gè)變量來(lái)說(shuō),從變化趨勢(shì)上看,銅管蒸發(fā)器的總換熱量受管徑和排管數(shù)目的影響較小,但隨著制冷劑流量的增大而增大;銅管蒸發(fā)器的出口壓降隨著制冷劑流量的增大而增大,但隨管徑和排管數(shù)目的減小而增大。

(4)在管徑一定,排管數(shù)目為3和4時(shí),隨制冷劑流量的變化,鋁管和銅管蒸發(fā)器的換熱性能基本相同。這為新型制冷劑R134a的應(yīng)用提供了參考,為鋁管替代銅管提供了依據(jù)。