陶瓷球柵陣列封裝器件焊點可靠性研究

王思敏 賈巧燕 何欣諭

中航工業西安航空計算技術研究所 陜西西安 710077

球柵陣列封裝(BGA)器件由于其高互連密度、優異的電性能等優點,被廣泛應用于軍事和航空航天電子設備中。BGA器件的焊點開裂問題讓大家意識到印制電路板(PCB)上的焊盤尺寸必須與元器件的錫球尺寸在一定范圍內相匹配。不同封裝的BGA對應不同的PCB設計規則,PCB設計時焊盤尺寸應按照塑料球柵陣列(PBGA)器件的低鉛(Sn63Pb37)錫球直徑縮小15%~25%,但對于陶瓷球柵陣列(CBGA)器件來說,PCB設計時焊盤尺寸應按照高鉛(Sn10Pb90)錫球直徑擴大5%~15%,即CBGA器件應焊接在大焊盤上。

本文主要解決選用CBGA器件時,焊盤設計與器件不匹配情況下的焊接工藝難題,通過對比“低鉛錫球—小焊盤”“高鉛錫球—小焊盤”兩種工藝狀態的焊點在溫度循環(-55~+100℃、變溫速率10℃/s)條件下的焊點可靠性,通過對比驗證適用于小焊盤焊接CBGA的焊接工藝。

1 CBGA焊點可靠性影響因素

熱膨脹系數是度量固體材料熱膨脹程度的物理量,是單位長度、單位體積的物體,溫度升高1℃時,其長度或體積的相對變化量。CBGA器件陶瓷基體與有機基PCB材料的膨脹特性不同,陶瓷基板熱膨脹系數為7.5×10-6/℃,與FR4基板熱膨脹系數(17.5×10-6/℃)嚴重不匹配,在高低溫環境中使用時,熱膨脹系數不匹配會導致二者有相對變形,并且溫度越高變形越大。在溫度循環等環境試驗中熱失配將導致焊點發生開裂,引發器件失效[1-2]。

材料因溫度變化而引起的形變量為[3]:

ΔL=α×ΔT×L

(1)

式中:α為材料熱膨脹系數;ΔT為溫度變化;L為原始材料長度。因此CBGA器件變形量與器件尺寸呈正相關關系。

研究證明,焊點高度顯著影響焊點可靠性,焊點高度越高,焊點可靠性越好。相同封裝下高度分別為0.40mm、0.75mm的錫球與高度為2.30mm的錫柱的疲勞壽命比值是1∶4∶45,將錫球改換為錫柱可有效緩解CBGA器件與FR4基板之間的熱失配[4]。CBGA一般采用高鉛(Sn10Pb90)錫球,熔區大約在270~300℃,在進行有鉛工藝焊接時,錫球不會熔化。因此,與塑料球柵陣列封裝(PBGA)器件的焊點高度相比,CBGA焊點高度較高,可以有效緩解焊點在變溫條件下承受的內應力,從而改善焊接可靠性。

焊接CBGA時,錫膏量的多少決定了錫膏與錫球的接觸面積,即有效焊接面積,當有效焊接面積增加大,錫膏與錫球之間的結合力越大,同時較大的焊接面積,可以有效降低焊點的內應力。因此為保證錫膏量,當PCB焊盤尺寸一定時,CBGA器件對應位置的錫膏印刷網板開孔比例一般是1∶1。PCB焊盤尺寸決定了錫膏量,所以CBGA器件應焊接在大焊盤上。

綜上所述,影響CBGA器件焊點可靠性的主要因素為器件熱膨脹系數、器件尺寸、焊盤設計、焊點高度和錫膏量。在CBGA器件型號指定、PCB焊盤尺寸一定、錫膏印刷網板設計相同的情況下,焊點可靠性取決于錫球成分。目前仍存在部分已定型的產品中CBGA器件對應的PCB為小焊盤設計,以往從焊盤設計與錫球相匹配的角度出發,采用將CBGA原有的高鉛球鏟掉重新植上低鉛球的焊接工藝,但低鉛錫球在回流焊接過程發生熔融,從而使焊點高度降低,這不利于焊點可靠性。在本文中,我們開展了驗證實驗,證明“高鉛錫球—小焊盤”工藝可以有效改善小焊盤焊接CBGA的可靠性。

2 試驗方案

本試驗選用陶瓷封裝的菊花鏈測試芯片,以有效檢測焊點的互連狀態,焊盤與焊盤之間的連線關系根據器件進行設計,保證器件和焊盤之間形成菊花鏈路,菊花鏈路示意圖見圖1。

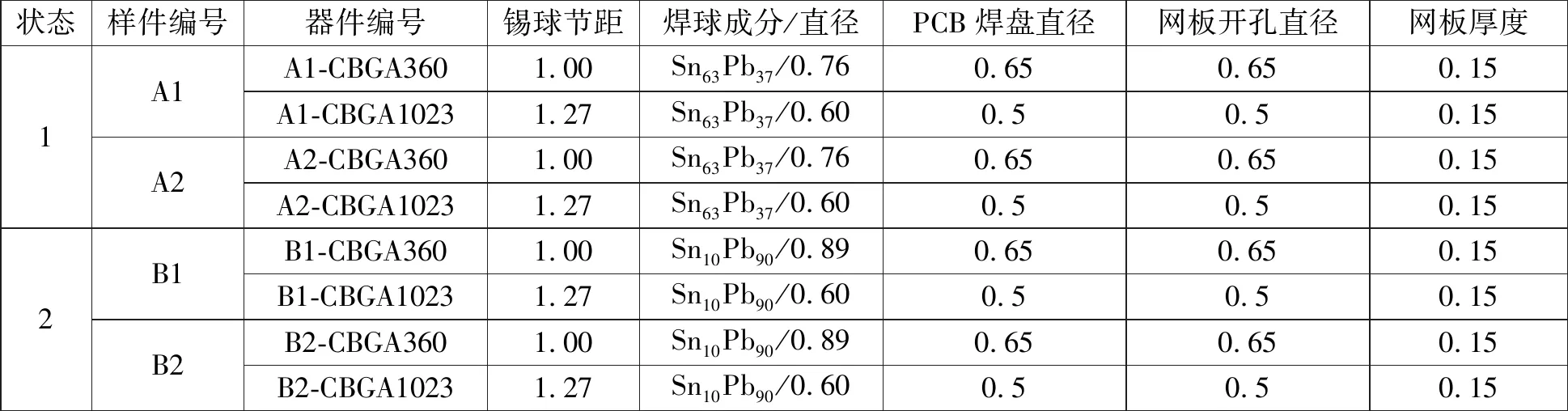

本試驗所用菊花鏈測試芯片的陶瓷基體熱膨脹系數為5.6×10-6/℃,與一般CBGA芯片的熱膨脹系數相近,錫球成分為Sn10Pb90。本試驗設計了兩種狀態,每種狀態各兩塊驗證板,每塊驗證板上焊接兩種尺寸不同的菊花鏈測試芯片,25mm×25mm和33mm×33mm的芯片各一個,驗證板外形見圖2。尺寸為25mm×25mm的芯片錫球數量為360(以下稱為CBGA360),尺寸為33mm×33mm的芯片錫球數量為1023(以下稱為CBGA1023),詳細的驗證狀態見表1。由于33mm×33mm菊花鏈測試芯片尺寸較大,為提高可靠性,本試驗對33mm×33mm尺寸的器件四角進行“L”型點膠。

圖2 驗證板外形圖

表1 驗證件狀態(單位mm)

溫度循環試驗條件按照ECSS標準執行[5],即溫度循環范圍為-55~100℃,溫變速率為10℃/min,極值溫度保持時間為15min,單次循環用時61min。溫度循環曲線如圖3所示。溫度循環過程中通過持續監測鏈路的電阻變化來檢測焊點是否失效。以常溫下的阻值為基準值,阻值連續5次超過基準值則認為焊點失效。

圖3 溫度循環曲線示意圖

3 試驗過程

錫膏印刷完成后,使用20倍放大鏡檢查印刷結果,結果顯示錫膏印刷無漏印、橋連、少錫。樣件制作過程使用標準的表面組裝技術專用設備和工藝將CBGA封裝組裝到印制電路板上。

回流焊接溫度曲線設置能夠顯著影響焊接分界面上金屬間化合物的形成。不同模塊應器件選用及布局特點選擇合適的加熱溫度、時間和速度,確保模塊上所有元器件的焊點溫度均符合要求。因此,在驗證組件板回流焊接前,進行了溫度曲線確認,以保證驗證板上的CBGA錫球與錫膏充分潤濕。按照IPC-7095《BGA設計及組裝工藝實施》標準要求[4],在驗證樣板上對應芯片焊球處布置熱電偶,熱電偶布局示意如圖4所示,使用專用溫度測量工具對回流曲線進行了確認,試驗所用焊膏的參考回流曲線設置要求如圖5所示。

圖4 熱電偶安裝示意圖

圖5 回流曲線設置要求

對焊接完成的8只樣件進行了光學檢測及X光檢測,在40倍放大鏡下檢查焊點,焊點光亮、潤濕良好,焊點照片見圖6,X光檢測結果均正常,無橋連現象,器件照片見圖7。

(a):A1-CBGA360

(a):A1-CBGA360

4 結果分析

根據失效定義,電阻值連續5次超過基準值20%為失效。按此要求進行如下計算:

(1)依據基準值計算根據計數次數與循環周期之間的關系,篩選出常溫時對應的阻值;

(2)篩選出阻值超過基準值120%的數據點;

(3)定位連續5次超過基準值120%的數據點,以這5個數據點的起始點算失效周期。

每5s計一次阻值,故計數次數與時間對應關系為:

(2)

單次溫度循環用時為61min,故:

(3)

由此推算出失效周期計算公式:

(4)

表2 阻值測試結果

由表2可知,對于尺寸為25mm×25mm和33mm×33mm的CBGA器件來說,狀態2器件的焊接可靠性均遠遠優于狀態1器件的焊接可靠性。

結語

綜上所述,本試驗通過對“高鉛焊球—小焊盤”與“低鉛焊球—小焊盤”兩種焊接狀態的樣件進行溫度循環測試,并對其可靠性進行驗證,結果表明“高鉛焊球—小焊盤”焊接工藝制作的樣件在長時間溫度循環條件下的焊點可靠性優于“低鉛焊球—小焊盤”的焊接狀態的焊點可靠性。總之,本文證明“高鉛錫球—小焊盤”工藝可以有效改善小焊盤焊接CBGA的可靠性,為印制板組件的制作提供了實驗數據支撐與理論分析。