淺析鍍錫板連續退火機組爐區的設計特點

楊柏松,李元亭,譚 華,張智華

(1.重慶賽迪熱工環保工程技術有限公司,重慶 401122;2.鞍鋼股份有限公司冷軋廠,遼寧 鞍山 114021)

1 背 景

鍍錫鋼板將鋼的硬度和強度與錫的易焊接性、抗腐蝕性和光亮的外表集于一體,鍍錫板具有無味無毒、質量輕、易于加工成型等優點。在食品罐頭工業、電子器件、化工油漆等行業上得到了廣泛應用,但針對目前的鍍錫板板塊進行分析會發現存在如下的問題:

(1)存在嚴重缺少高端鍍錫基板:一些單機架可逆冷軋機雖為零散鍍錫機組提供基板,但其化學成分和性能都不能作為食品罐使用,只能作為低端產品,如雜品罐等,采用薄板刨分料的現象比較嚴重。

(2)產品質量不高:有些鍍錫板生產企業的產品質量不夠穩定, 包括鋼板的厚度公差、平直度、鍍層均勻度、剪切精度、表面光潔度、硬度等。

(3)缺乏高品質鍍錫板:鍍錫板生產企業自供基板多采用罩式退火爐生產,生產的鍍錫基板板面易黏結,性能不均勻,且僅能生產軟質鍍錫板,難以穩定生產出高品質鍍錫板。

(4)布局極不均衡:我國鍍錫板生產機組集中分布在我國東南沿海地區,西南、西北廣大地區還沒有鍍錫板生產機組。

不同于普通鋼板的連續退火機組,對鍍錫板連退機組,產品薄、速度快等特點,鍍錫板連續退火機組(見圖1)更像對鋼板進行了調質處理,其綜合機械包括性能,如硬度、塑性、回彈性等,產品機械性能如表1所示。

圖1 某鍍錫板連退機組爐區

表1 鍍錫板連退產品機械性能

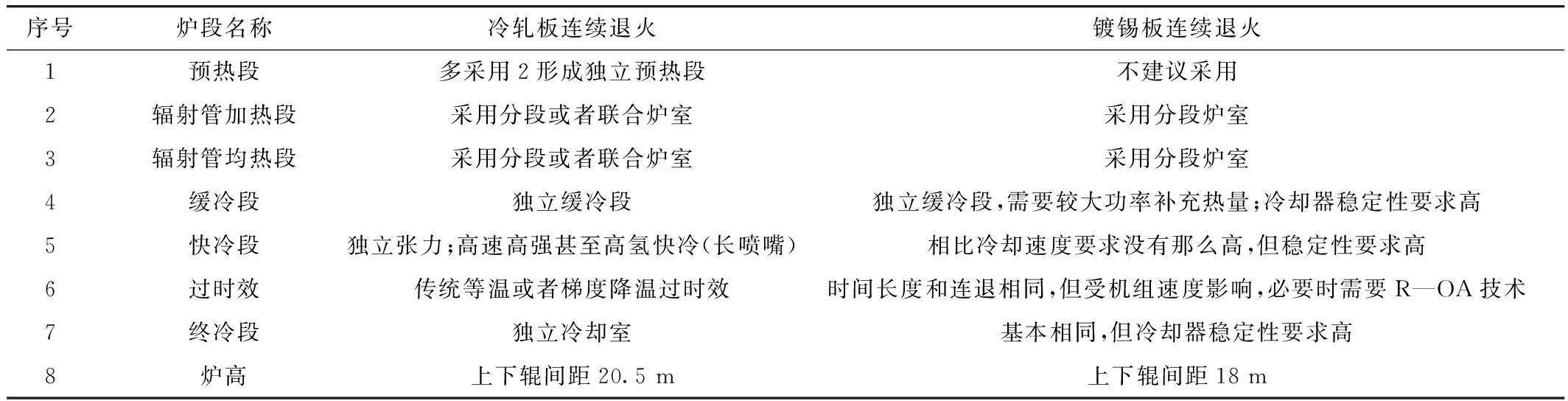

因此針對鍍錫板連退和傳統的冷軋鋼板連退有必要做出比較(見表2),以便于針對不同要求做出相應設計。同傳統的冷軋板連續退火機組相比,由于帶鋼薄,在帶鋼穩定通板的設計上的考慮肯定不同于傳統的連退,相比之下,在核心位置上,高速高強快冷相比之下難度有較大程度的降低,但對穩定通板則提高了要求,正因為上述特點導致二者設計區別較大。

表2 2種連退的設計特點對比表

因此比較了兩種連退機組的區別后,把鍍錫板連退的技術特點的論述重點放在了穩定通板、R-OA、余熱利用的三個方面。

2 穩定通板

從張力設定、爐輥凸度、爐輥傳動及調節、帶鋼在爐內的抖動等各方面對穩定通板的限制條件進行初步分析。

1)合理的張力控制

在帶鋼退火爐的實際操作中,張力是首要關注的內容,因張力波動或設定有誤造成的缺陷有跑偏,斷帶,熱瓢曲等等。張力在不同溫度段的設定值所受的影響因素較多,對產生熱瓢曲的理論極限應力值進行理論計算和驗證,歸納為式(1):

σmax=(KD2/L2)(Re2/E){t/[θf(W-Lc)]}2

(1)

式中:K為比例因子;D為爐輥直徑,mm;L為上下輥間距,m;Re為帶鋼的高溫屈服強度,MPa;E為帶鋼的高溫楊氏模量,GPa;t為帶鋼厚度,mm;θ為爐輥錐度傾角,mrad;f為帶鋼和爐輥之間的靜摩擦系數;W為帶鋼寬度,mm;Lc為爐輥中央直線段長度,mm。

驗證條件:t=1 mm;D=800 mm;L=20.8 m;E=50 GPa;W=1 200 mm;Lc=500 mm。

驗證結果:產生熱瓢曲的臨界張力結果高溫段張力為17 MPa,當然爐輥凸度減小,臨界張力還會增大,但增加了糾偏的難度。

將驗證結果用于實際張力設定Tz。一般的,帶鋼張力=帶鋼厚度(mm)×帶鋼寬度(mm)×單位張力(N/mm2) ,但在整個實際生產當中,存在不同規格的交接,這時的張力設定就不能簡單考慮要跑帶鋼的張力設定了,還要考慮到該鋼卷前一卷的張力值,同時不同寬度也不可能在計算機上面全部都考慮到,因此,引入式(2)進行修正:

Tz=[(W×t)/1 000]×

{(Tm-ln-(Tm-ln-Tmn)×[(Wm-W)/(Wm-

Wm-1)]-(Tm-ln-Tmn-1)×[(tn-t)/(tn-tn-1)]}

(2)

式中:Tmn為規格Wm、tn下的張力值,N/mm2;T為帶鋼厚度,mm;W為帶鋼寬度,mm。

舉例說明:帶鋼計算條件以均熱段為例:帶寬1 233 mm,帶厚0.6 mm,在代表規格張力表中,代表規格為帶寬1 1 99 mm,帶厚0.6 mm,在均熱段的標準張力為7.4 N/mm2;代表規格為帶寬1 399 mm,帶厚0.6 mm,在均熱段的標準張力為6.4 N/mm2。

代入式(2),得

Tz=1 233×0.6/1 000×

[7.4-(7.4-6.4)×(1 399-1 233)/(1 399-1 199)-

(7.4-6.4)×(0.6-0.6)/(0.6-0.6)]

Tz=4.7 N/mm2

根據上述計算,分析如下:張力設定的變化是根據厚度變化進行綜合優化的,張力設定必須考慮到兩卷不同的鋼板的張力設計值。

2)合理的爐輥凸度設定

因此爐子張力的基礎和爐輥的凸度的制定是以均熱段為基礎的,因此在沒有產生帶鋼表面缺陷的基礎上,爐子進口的張力會成倍的增長,相應的爐輥凸度也是有較大的增長。這樣既起到自糾偏的作用,又沒有熱瓢曲的危險。

爐子在過時效段一直到出口段的張力和爐輥凸度的設計原則是一樣的,但帶鋼退火后的屈服強度下降不少,因此張力設定和爐輥凸度應該不如爐子進口部分大。

3)張力的調節

出張力輥后的帶鋼單位張力計算公式見式(3)[1]:

T1/T2=efθ

(3)

式中:T1為出張力輥后的帶鋼單位張力,MPa;T2為進張力輥前的帶鋼單位張力MPa;f為爐輥熱態的摩擦系數;θ為帶鋼的在爐輥上面的包角,rad。

在張力輥的設計過程中,在入口和出口張力都確定的前提下,計算張力的放大倍數efθ,然后根據入口出口的張力值,計算所需要的包角。

3 R-OA(深冷再加熱的加速過時效)

2006年在某廠現有的鍍鋅線上率先進行了鍍鋅改連退的嘗試,并于當年成功生產出合格的連退板,但過時效時間短成為嚴重制約機組速度的瓶頸。

鋼板的時效性是指性能隨時間的變化而發生變化,鋼板的時效一般是由于碳原子、氮原子在晶格中的擴散,形成間隙原子,鍍錫板原板隨著時間推移會發生硬化,加工性能下降,甚至出現性能不均勻的現象,這一現象被通常定義為鋼板的時效硬化。通過過時效的生產工藝,減少鋼中固溶的碳,鋼中的碳化物在晶內均勻地析出分布,降低成品鋼板的時效性硬化。

鋼板的過時效工藝在高強板鍍鋅機組和冷軋板連退方面都有應用需求,雖然要求不同,但總體來講都是為了獲得冷軋板性能的穩定性,使其在保質期內不發生時效以造成鋼板的硬化,因此過時效工藝是保證鋼板保證在使用過程中的性能穩定性所采取的必要措施,其目的是獲得性能穩定的鍍錫原板。

而且過時效的溫度對生產是十分重要的,溫度高,會使過時效處理后鋼中的鐵素體仍固溶大量的碳,過時效處理不佳;溫度低,會降低碳的活度,不容易擴散。因此降溫過時效就在等溫過時效的基礎上應運而生。

但過時效的生產工藝是需要溫度和時間的雙重作用的,通常的冷軋板連退機組的機組運行速度不如鍍錫板連退的機組運行速度那么快,因此即使是較長時間的過時效時間在設備上也是可以實現的;而針對鍍錫板在較高的機組運行速度要實現較長時間過時效就變得不太現實了,因此需要解決有效縮短過時效時間的途徑,同傳統的冷軋板連退機組過時效段相比,需要將過時效時間縮短至90 s以內。

提高一次冷卻速度對過時效的影響:降低急冷最終溫度,將使碳在鐵素體中的過飽和度增加,尤其是降低急冷最終溫度,將使碳在鐵素體中具有更大的過飽和度,從而使固溶碳在過時效處理時析出速度加快,析出更為徹底,因此時效指數降低,過時效時間縮短。

因此,針對帶鋼相變的全過程選擇合適的一次冷卻速度,起始溫度為680~720 ℃,冷卻結束的溫度為250~270 ℃,這一冷卻過程冷卻段采用高速快冷的方式。

這一技術尤其適合于超過500 m/min的高速機組,因為帶鋼過時效的時間僅與機組速度有關,高速機組(超過500 m/min)要將過時效縮短在2 min以內[1]。

1)實踐:R-OA(深冷再加熱的加速過時效)

于2006年在某廠的改造,過時效時間設計高于3 min,過時效溫度為450~290 ℃,退火結果仍然出現了部分含碳量較高的板過時效不徹底。

可以說一次冷卻速度偏低是該機組過時效缺乏原動力的直接原因,首先有效提高一次冷卻速度使板材獲得了足夠的時效原動力,同時獲得足夠冷卻速度的板帶還應具有足夠的過時效溫度,因此不同于傳統的等溫過時效,ROA(深冷再加熱的加速過時效)過時效采用了高速快冷,將鋼板從高溫冷卻到290 ℃以下,然后通過感應再加熱提高到490 ℃,經過梯度過時效的降溫處理,過時效起始溫度為490 ℃,完結于290 ℃,大幅度縮短了過時效時間,這一生產工藝適合于高速機組,尤其是鍍錫板生產線。

對于ROA(深冷再加熱的加速過時效)采用感應加熱是比較合適的選擇,感應加熱在極短時間完成了鋼板的升溫,同時也在鋼板的居里點以下,采用縱磁感應加熱具有極高的利用效率,同時沒有占用爐長方向的有效空間,但由于鍍錫板原板的厚度極薄,首先應根據板厚計算縱磁透熱深度,這是選擇電源頻率的關鍵。

2)電流透熱深度

(4)

式中:Δ為透熱深度,cm;ρ為電阻率,Ω·cm;μ為磁導率,H/m;f為電源頻率,Hz。

首先,縱磁加熱的感應爐電熱轉換效率和“壁厚/透入深度”的值密切相關,該值越小則加熱爐的轉換效率越低,該值越大則加熱爐的轉換效率越高,但該值越大鋼坯內外溫差也越大,“三明治”現象也越顯著。而針對鍍錫板則正好相反,原則是透熱深度不可以超過鋼板厚度的一半,可以看出,針對鍍錫板的超薄0.17~0.35 mm計算的電源頻率都在120 kHz以上。

3)加熱電源功率選擇

電源功率是感應加熱電源的另外一個重要指標,電源功率的選擇主要由加熱工藝及加熱速度的要求決定。

(1)計算條件:1 000 mm×0.25 mm;380 m/min;入感應加熱前的板溫為290 ℃;出感應加熱前的板溫為490 ℃。

(2)功率計算:

① 加熱工件質量:

=12.43 kg/sec

② 工件吸收功率:

=1 450 kW

③ 縱磁綜合加熱效率約為η=60%,計算加熱電源功率:

④ 整線功率選擇及分配:由上述計算及工程經驗并考慮設備的安全運行余量,感應加熱電源總功率應選擇為2 500 kW。這樣的頻率加上功率超過2 000 kW的要求,重點在于如何解決電源,可以考察采用500 kW以下的多級組合方式,但還需要解決密封問題。因此所付出的代價,在機組工藝段運行速度沒有超過400 m/min之前,沒有必要采用這一技術。

4 余熱利用

對于鍍錫板不采用預熱段后,余熱利用就變得十分需要和必要,將有效的余熱應用于清洗段,因為鍍錫板連退在清洗段的能源成本消耗都在30元/t以上,這樣通過合理的能源利用可以為清洗段節約能源7~11元/t。

1)干燥器結構及用戶點分布

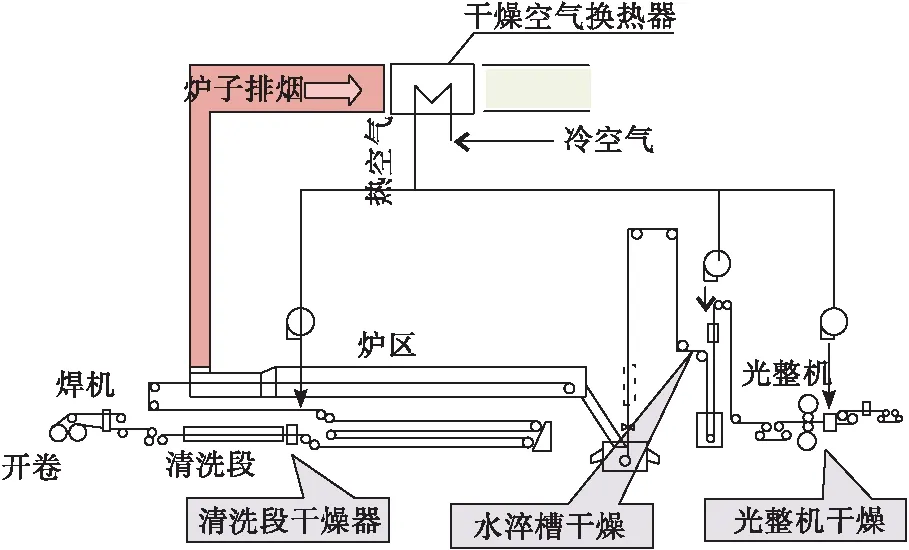

改進余熱利用系統的目的是更直接地利用煙氣余熱,不需要將余熱交換給蒸汽再經過熱交換變成干燥熱風,而是直接利用全機組現有的3個用戶點,設計煙氣-熱空氣的低溫換熱器,直接供給清洗段干燥、水淬槽干燥、光整機干燥。

根據圖2所示,改進后的干燥器采用預熱空氣取代原有經過蒸汽加熱的干燥熱風,這一優點是正常生產后完全不用蒸汽了,當時原有蒸汽換熱器可以保留作為輔助系統。

圖2 干燥器改進示意圖

根據圖3所示,改進后的干燥器采用預熱空氣采用吸入式換熱器并聯結構,這樣3個干燥點只需要1臺換熱器,同時各個干燥風機布置在干燥器附近便于壓力控制。

圖3 改進后的干燥點分布

2)各種清洗段水介質的余熱利用工作原理

清洗段原有各種清洗介質的加熱也是通過蒸汽的換熱器對個循環槽進行加熱的,改進后的供熱改為熱水,循環系統的原理圖如圖4所示。

圖4 各種清洗介質加熱系統循環原理圖

(1)熱水系統最優的設計是不用旁通,用熱水水箱循環加熱系統是安全的,但設計方面的安全系統包括換熱器前后的保護是十分重要的。

(2)水系統的換熱器和煙氣的換熱最好不要受到產量高低的影響,同時能有效應對水質各種離子,尤其是氯離子的腐蝕作用。

(3)水換熱器的選擇介質最好不要多樣性,不起泡、不腐蝕、不結垢等。

5 結 論

(1)ROA(高速深冷配合感應再加熱)是未來高速機組,特別是鍍錫板連退線解決過時效時間過長和過時效不徹底的一種有效技術手段;提高一次冷卻速度是縮短過時效時間的有效手段[1]; R-OA是國內亟待掌握的核心技術,不僅僅應用于鍍錫板連退,對于高強鋼鍍鋅機組也有極高的應用價值。

(2)穩定通板的核心還是張力控制的穩定性要提高,針對鍍錫板連退不推薦采用預熱爐,但需要配置合理的余熱利用系統將清洗段和爐區有機的結合起來;所配套的張力檢測和控制系統是核心。

(3)鍍錫板連退的同罩式爐退火的優點是可以精確控制退火板的性能,如延展率、屈服強度、抗拉強度,使得產品的應用范圍得到擴展。

(4)正是基于穩定的張力控制和合理的余熱利用設計,不建議鍍錫板連續退火爐采用預熱爐和余熱鍋爐的設計,取而代之的是結合全線的用戶點進行綜合能源利用。