生物倍增工藝在生豬養殖廢水處理工程中的應用

陸人春,倪燕霞,胡文堅,吳碩濤,劉興利,王長智,梅榮武

(1.中煤科工集團杭州研究院有限公司,浙江 杭州 311200;2. 浙江省環境保護科學設計研究院,浙江 杭州 310007)

0 引 言

在浙江省,生豬養殖業作為農村居民收入的重要來源和城鎮居民菜籃子工程的重要組成部分,一直保持著快速發展的勢頭,生豬養殖污染問題也日趨突出。

生豬養殖廢水具有有機質、氨氮濃度高,水力沖擊負荷大等特點。目前浙江省多采用厭氧-好氧處理模式和自然處理模式相結合的方法處理生豬養殖廢水后外排周邊水體[1]。

生豬養殖廢水厭氧處理單元(如黑膜沼氣池、UASB反應器、IC反應器等)可有效去除廢水中的可溶性有機質,COD去除率可達到85%左右[2],但厭氧處理對廢水中氨氮的去除效率不佳[3],甚至由于含氮污染物氨化分解,會釋放出更多氨氮[4],導致厭氧處理后的廢水碳氮比較低,可生化性差[2],增加了后續處理難度。以一個萬頭豬場為例,其日排糞尿污水高達100~150 t,廢水凈化技術難度可想而知。

近年來,我國引進了一種新的生化處理技術-生物倍增技術。該技術目前主要用于市政污水處理[1]、ABS廢水處理[5],也有運用于石化工業污水處理[6],該技術運用后,可以有效減少廢水處理占地面積、處理成本,提高處理效率[7]。

1 生物倍增技術

生物倍增工藝由德國Engelbart公司最先提出[7],是一種新型活性污泥法工藝,具備氧化溝循環流的特征,采取一體化結構布局,流程緊湊,占地節省。它最大的特點是池內高污泥濃度和曝氣區低溶解氧的運行方式。該工藝以傳統活性污泥法為基礎,在生化池進水端將來水以內循環方式高倍稀釋,污水的CODCr濃度越高,自動控制的稀釋倍數越高,從而形成了平緩的降解梯度,使得活性污泥系統的馴化環境相對穩定,因而在特殊的控制條件下(低溶解氧、高污泥濃度),保證了生物處理池中所馴化培養的微生物數量最大化、菌群特殊化、降解高效化,從而有效降解水中的有機污染物。

生物脫氮的基本原理是在有機氮轉化為氨態氮的基礎上,先利用好氧段的硝化細菌和亞硝化細菌通過硝化作用將氨氮轉化為亞硝態氮、硝態氮,再利用厭氧段的反硝化菌通過反硝化作用將硝氮轉化為氮氣。傳統生物處理池中溶解氧濃度(DO)較高,異養菌增殖快,污泥絮體大,形成隔離水膜,生長緩慢的硝化菌只能被“包埋”在污泥絮體內。為了使硝化反應得以有效地進行,必須保持廢水中較高的DO值。與之相比,生物倍增生物處理池中的活性污泥顆粒小,污泥活性相對較低,異養菌生長緩慢;活性污泥外表不易形成隔離膜,活性污泥可與氧及可溶性有機物直接接觸,實現氨氮的短程硝化;在曝氣池進口區,大量可溶性有機物將很快實現氧化降解;曝氣區內的溶解氧也同時被迅速消耗降低趨于零,有利于后續的反硝化反應徹底進行。

因此,生物倍增工藝在有效去除水中有機污染物的同時,又創造了同步短程硝化反硝化脫氮條件,在曝氣區中實現了脫氮過程。

2 試驗組概況

試驗選擇了浙江省杭州市同一地方的2家規模生豬養殖場,均采用干清糞工藝,其中一家污水處理采用了生物倍增工藝,另一家污水處理采用現有傳統A/O污水處理工藝作為對照組,本次試驗就2家污水處理工藝的主要單元(生物倍增單元和A/O單元)進行比較。

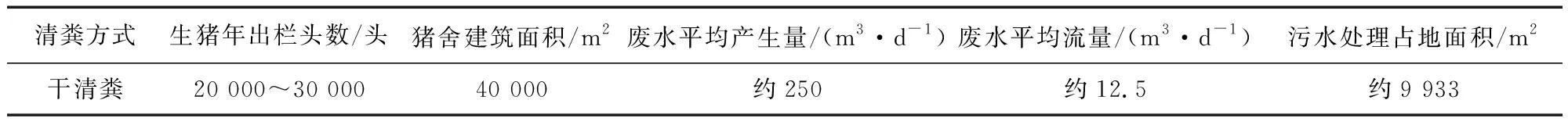

(1)試驗組生豬養殖場基本情況

運用生物倍增工藝的生豬養殖場基本信息見表1。主要廢水處理工藝如圖1所示。

表1 試驗組基本信息

圖1 試驗組廢水處理工藝圖Fig.1 Wastewater treatment process diagram of the test group

廢水通過管道收集、機械格柵進行固液分離后,進入集水池均質,再進入沼氣池中進行厭氧發酵處理,經厭氧發酵處理后的沼液泵入預曝池后,再進入澄清池進行絮凝沉淀、固液分離,然后進入生物倍增反應池(BDP),去除CODCr、氨氮等污染物,出水進入二沉池,沉池上清液經加藥混合后流入化學除磷池除去廢水中殘留的磷,出水最終進入氧化塘。

試驗組提標改造后的污水處理系統主要運行參數見表2。

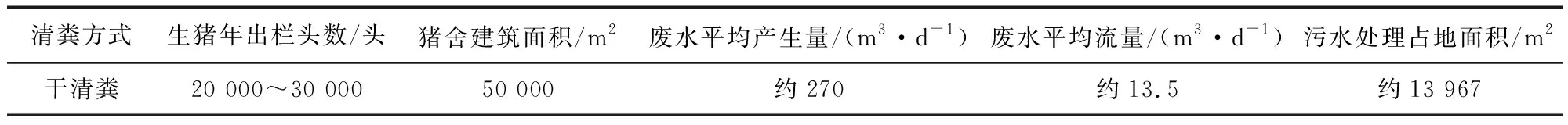

(2)對照組生豬養殖場基本情況

采用傳統A2/O污水處理工藝的生豬養殖場基本情況見表3。

表2 試驗組廢水處理系統主要運行參數

表3 對照組基本信息

該生豬養殖場廢水處理方案如圖2所示。

圖2 對照組廢水處理工藝圖Fig.2 Wastewater treatment process diagram of the control group

污水通過管道收集進入集水池,再通過水力篩網進行固液分離后進入水解酸化池,酸化好的污水再泵入厭氧反應器中經過厭氧發酵處理。經厭氧發酵處理后的沼液自流入沉淀池進行沉淀,進一步處理后進入調節配水池,配水池配好的水,經氣浮后泵入三級A/O處理系統,其出水進入終沉池處理,沉淀后污泥部分回流至三級A/O池。終沉池上清液經加藥混合后流入化學除磷池除去廢水中殘留的磷,然后排入氧化塘。

對照組污水處理系統主要運行參數見表4。

表4 對照組廢水處理系統主要運行參數

3 試驗主要內容及研究目標

4 處理工藝試驗研究

4.1 溶解氧

根據生物倍增技術的特點,溶解氧濃度一般控制在0.3~0.5 mg/L,在該溶解氧狀態下,可以使生物池同時實現水解酸化和短程同步硝化反硝化功能[8]。使得微生物對難降解有機物適應性更強,在曝氣池就可以進行脫氮。因此,本次試驗生物倍增工藝溶解氧控制在0.3~0.5 mg/L。

4.2 污泥濃度

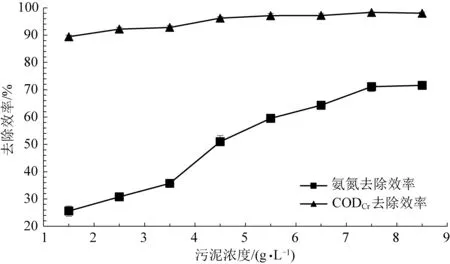

一般污泥濃度越高,有機物的去除效率越好,但污泥濃度過高,需氧量就會增大,對溶解氧濃度的控制具有一定的難度,反應環境可能存在缺氧狀態,導致整體生化過程對有機物去除率下降。本次試驗將溶解氧濃度控制在0.3~0.5 mg/L,保持低溶解氧環境下,進行污泥濃度對沼氣池出水的氨氮、CODCr去除效率的影響,如圖3所示。

圖3 污泥濃度對氨氮和CODCr去除效率的影響Fig.3 Effect of sludge concentration on the removalefficiencies of ammonia nitrogen and CODCr

在試驗條件下,污泥濃度達到4 g/L后氨氮去除率快速提升,但到8 g/L后,去除率提升緩慢;CODCr去除率也隨著污泥濃度的提高保持提升趨勢,污泥濃度8 g/L時CODCr去除率達到最高。綜合考慮氨氮和CODCr的去除效率,本次試驗在低溶解氧(0.3~0.5 mg/L)環境下,確定污泥濃度6~8 g/L較為合理。

4.3 回流比

在上述參數基礎上,本次試驗模擬了試驗組廢水污染物濃度最大的情景,采用了4種回流比(20∶1、30∶1、50∶1、75∶1)進行循環稀釋試驗。每次試驗在保證溶解氧濃度和污泥濃度的前提下進行,每次持續試驗時間為2周。根據檢測結果,生物倍增工藝出水CODCr、氨氮濃度見表5。

表5 不同回流比生物倍增工藝污染物出水濃度

經過一段時間的調整試驗,回流比越大,處理效果越好,但考慮經濟情況,在回流比50∶1的時候,既可以滿足達標排放標準要求,也可以使經濟相對實惠。

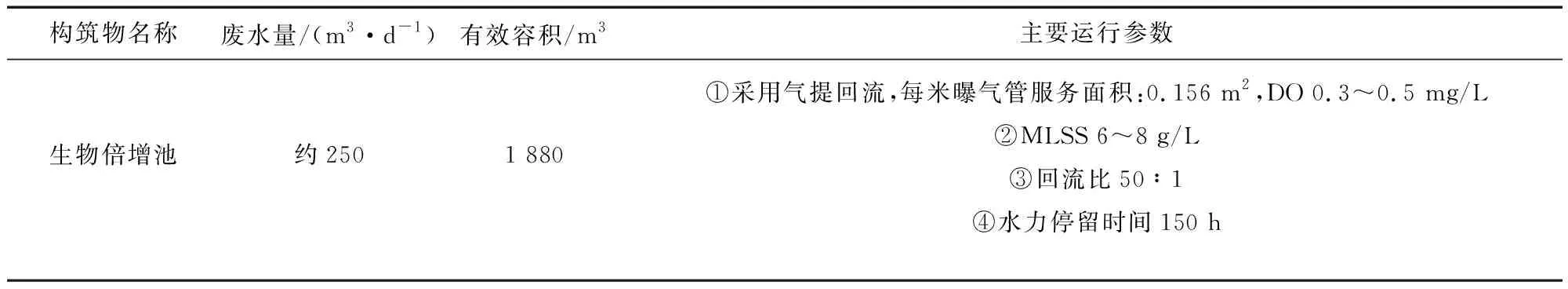

4.4 工藝參數確定

經過試驗,最終確定生物倍增工藝參數見表6。

表6 試驗組生物倍增池主要運行參數

5 工程運行效果與分析

5.1 運行記錄統計

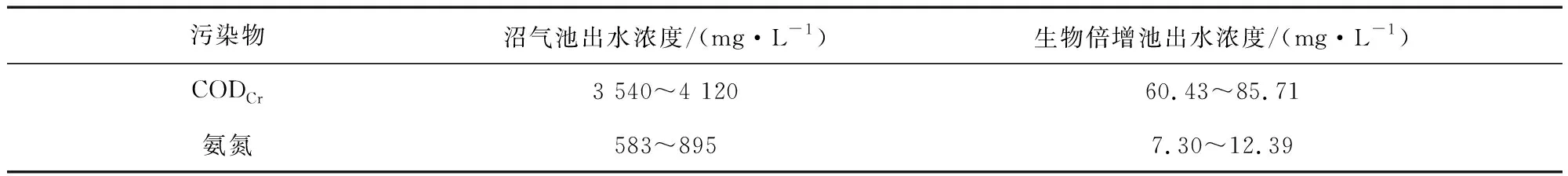

試驗組2021年10月23日—2021年11月21日運行統計廢水污染物濃度情況見表7。

對照組2021年10月23日—2021年11月21日運行統計廢水污染物濃度情況見表8。

5.2 數據對照分析

在厭氧處理出水濃度相對接近的情況下,生物倍增池和A/O池出水中化學需氧量和氨氮的濃度對比、化學需氧量和氨氮的處理效率對比分析如圖4、圖5所示。

表7 試驗組廢水污染物監測結果

表8 對照組廢水污染物監測結果

圖4 生物倍增工藝和A/O工藝出水COD和氨氮濃度對比Fig.4 Comparison of COD and ammonia nitrogen concentrationsbetween bio-doubling process and A/O process

圖5 生物倍增工藝和A/O工藝COD和氨氮處理效率對比Fig.5 Comparison of COD and ammonia nitrogen removal efficiencies between bio-doubling process and A/O process

根據比較,在預處理出水濃度相近的情況下,試驗組的生物倍增池出水污染物濃度比三級A/O池低,出水CODCr濃度可穩定控制在100 mg/L以下,氨氮濃度可穩定控制在15 mg/L以下。

5.3 生物倍增工藝與A/O工藝綜合比較

(1)廢水處理池占地面積

對照組A/O池占地面積約1 600 m2,以萬頭豬出欄量換算,每萬頭豬廢水處理設施占地面積533 m2;試驗組生物倍增池占地面積約400 m2,以萬頭豬出欄量換算,每萬頭豬廢水處理設施占地面積160 m2,相比A/O工藝占地面積更小。

(2)用電情況

A/O池主要用電設施為提升泵、回流泵和鼓風機,最大電機功率約135 kW,平均每噸用電量約13 kW·h,電費約8.1元/t水;生物倍增池主要用電設施為提升泵和鼓風機,最大電機功率約45 kW,平均每噸水用電量約4.3 kW·h,電費約2.7元/t水,相比之下生物倍增池處理噸水的用電量不足A/O池的50%。

(3)人工管理、維護情況

A/O池占地面積較大,所需設備和管理人員較多,設備、曝氣管等的更換、維護力度大;生物倍增池占地面積較小,所需設備及管理人員較少,曝氣裝置采用軟管布置,可以實現不停機更換,相比A/O工藝,生物倍增工藝人工費用較少,設備及部件更換、維護力度較小。

(4)藥劑投加情況

試驗組和對照組的藥劑投加主要體現在化學除磷上,兩者廢水量相似,廢水污染物總磷濃度相仿,投加藥劑量相差不大,藥劑費用差距不大。

(5)溶解氧濃度

A/O池缺氧段DO濃度不大于0.2 mg/L,好氧段DO濃度 3~5 mg/L;生物倍增池DO濃度0.3~0.5 mg/L,相比A/O工藝,生物倍增工藝所需溶解氧濃度更小,鼓風機能耗可以降低約25%~40%。

(6)水力停留時間

對照組A/O工藝水力停留時間約593 h;試驗組生物倍增工藝水力停留時間約150 h,比A/O工藝短。

(7)出水CODCr、氨氮濃度

相比A/O工藝,在進水水質類似的情況下,生物倍增工藝處理效率更高。

綜上,運用生物倍增工藝主要呈現以下3個優勢:

① 處理效率高,水力停留時間短

相比A/O工藝,生物倍增工藝節省了生化反應時間,水力停留時間更短,在類似的進水指標條件下,生物倍增工藝處理效率更高,尤其是氨氮處理效率。

② 占地面積小

相比A/O工藝,生物倍增工藝節約了約30%的占地面積。

③ 直接運行成本更低

相比A/O工藝,生物倍增工藝溶解氧濃度僅需0.3~0.5 mg/L,大大減少了鼓風機等設備能耗,維護簡便,電費、人工費等直接運行成本較少。

6 結 論

根據廢水處理規模相近、廢水預處理工藝相似的兩家養殖場對比試驗結果,相比傳統A/O工藝,采用生物倍增工藝處理生豬養殖廢水,在保持“回流比50∶1,HRT 150 h,DO濃度0.3~0.5 mg/L,MLSS 6~8 g/L”的參數條件下,出水可以穩定達到《污水綜合排放標準》(GB 8978—1996)一級標準要求;同時,生物倍增工藝可以節省生化反應時間,縮短水力停留時間,節約占地面積和直接運行成本。