基于代理模型的消聲器噪聲和背壓多目標優化

黃澤好,黃荊榮

1. 重慶理工大學 車輛工程學院, 重慶 400054;2. 汽車零部件先進制造技術教育部重點實驗室, 重慶 400054;3. 中國重汽集團重慶燃油噴射系統有限公司, 重慶 401120

隨著對環境噪聲控制的日益嚴格, 企業和社會越來越關注汽車噪聲控制. 汽車的主要噪聲源是發動機排氣噪聲, 其最簡單有效的控制方式是使用消聲器[1-5]. 目前消聲器的研發設計和優化主要以經驗設計和試湊調音為主, 既要顧及影響環境的排氣噪聲, 又要考慮到影響動力性的排氣背壓, 這種試湊式傳統設計方法費時費力, 顧此失彼, 且效果不佳, 難以滿足高效率、 低成本的要求[6-7]. 采用基于聲學理論和空氣動力學理論的軟件仿真研究多目標優化問題又存在模型大、 變量多、 分析難度大等問題. 因此, 論文提出了一種基于代理模型的消聲器聲學性能和空氣動力學性能的多目標優化設計方法, 優化分析時選擇精度較高的Kriging代理模型以簡化基于聲學理論和空氣動力學理論的分析模型, 該方法既克服了消聲器傳統設計在優化噪聲和背壓時目標相互沖突的限制, 又簡化了優化模型, 對指導消聲器的優化設計具有重要的工程意義.

1 聲學與空氣動力學性能分析

1.1 消聲器聲學性能分析模型

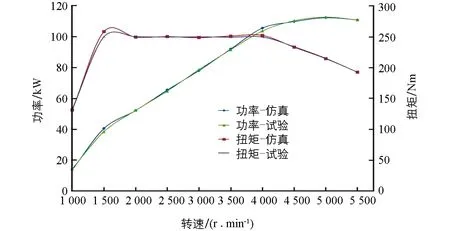

圖1 發動機功率和扭矩仿真與臺架試驗結果對比

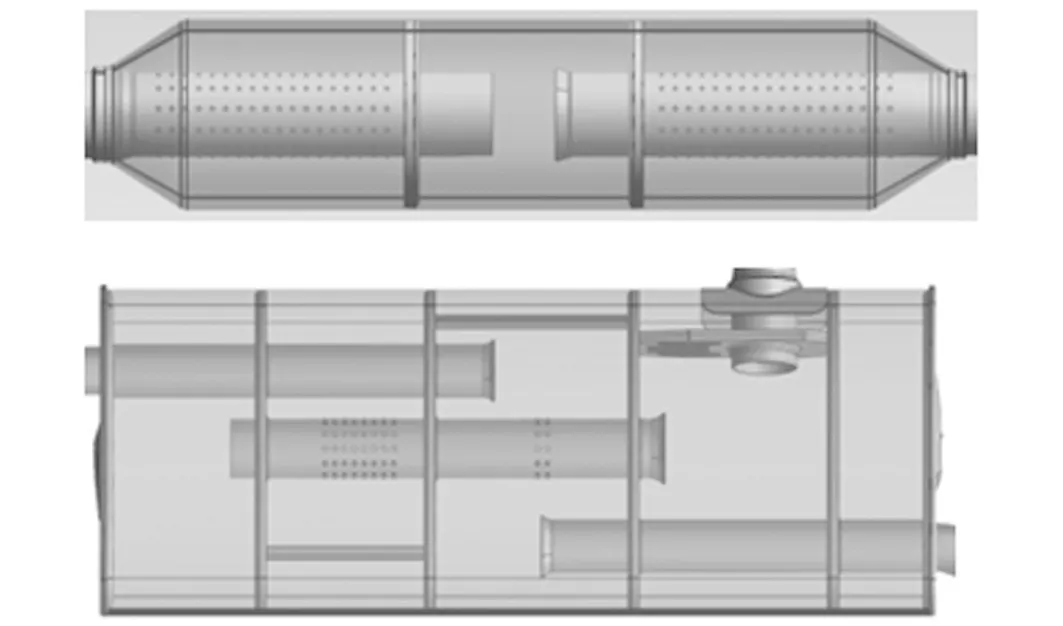

圖2 消聲器初始方案結構

根據表1發動機參數信息, 利用GT-PWOER軟件建立發動機一維仿真模型, 應用發動機臺架試驗結果對一維模型進行標定. 輸出功率和扭矩與臺架試驗結果對比如圖1所示. 仿真功率最大誤差在4 000 r/min時為2.8%, 仿真扭矩最大誤差在1 500 r/min時為3.4%, 最大誤差均小于5%, 說明該發動機仿真模型比較精確, 可以用于排氣系統尾管噪聲分析.

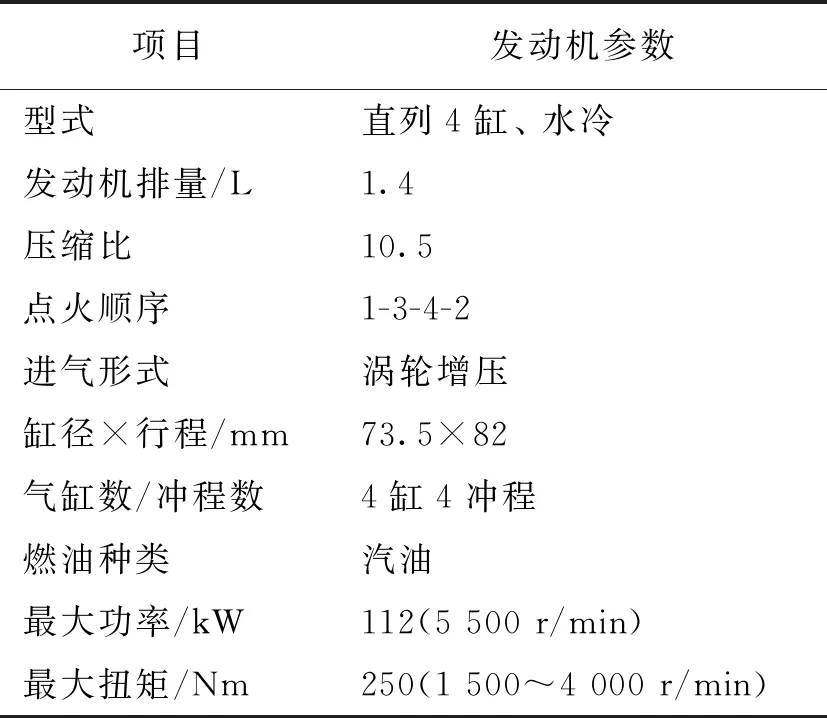

表1 發動機參數信息

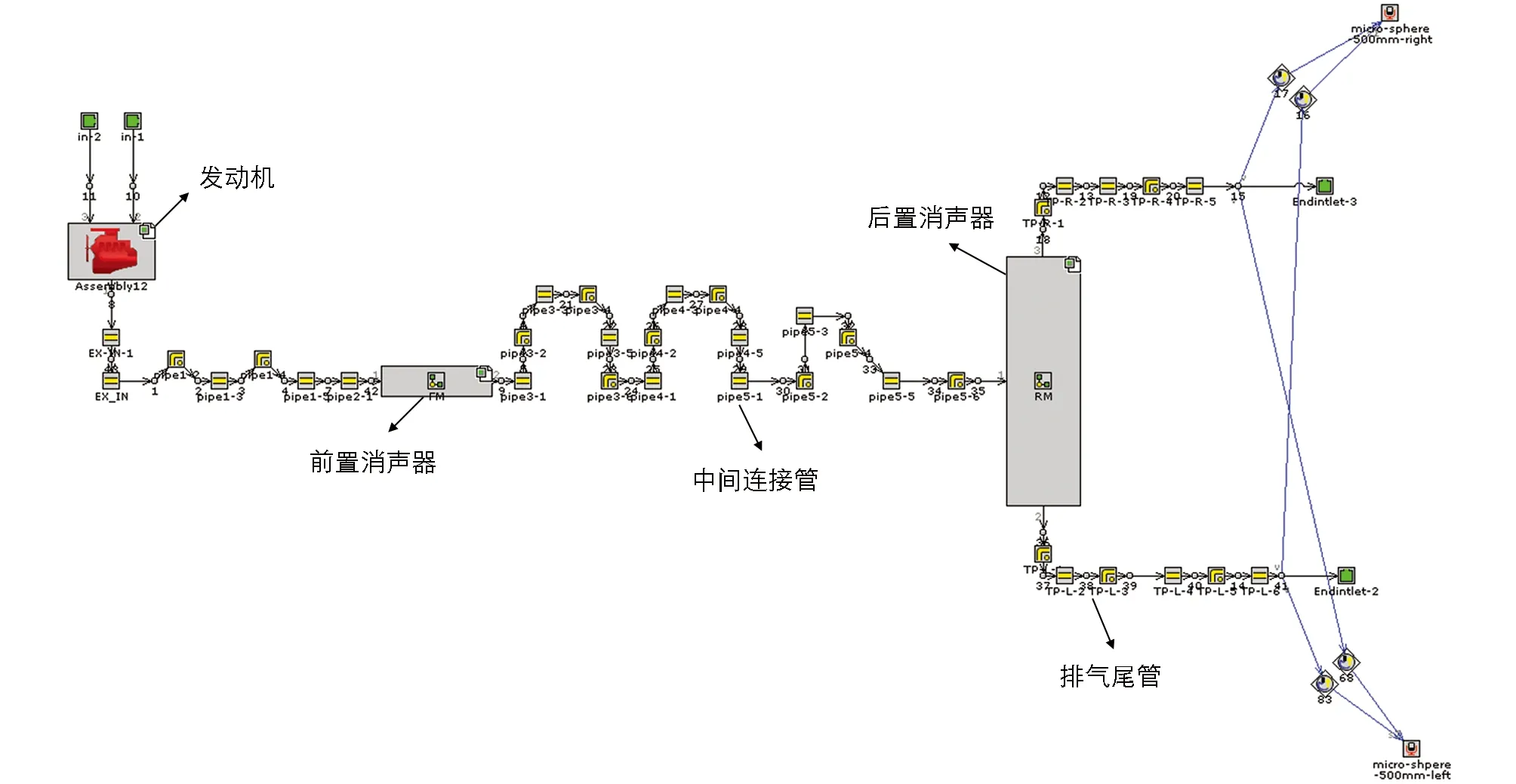

對圖2所示初始消聲器在GT-POWER中建立對應的消聲器GEM3D模型并與發動機模型耦合, 如圖3所示.

圖3 一維聲學耦合仿真模型

1.2 不同工況時消聲器聲學性能仿真

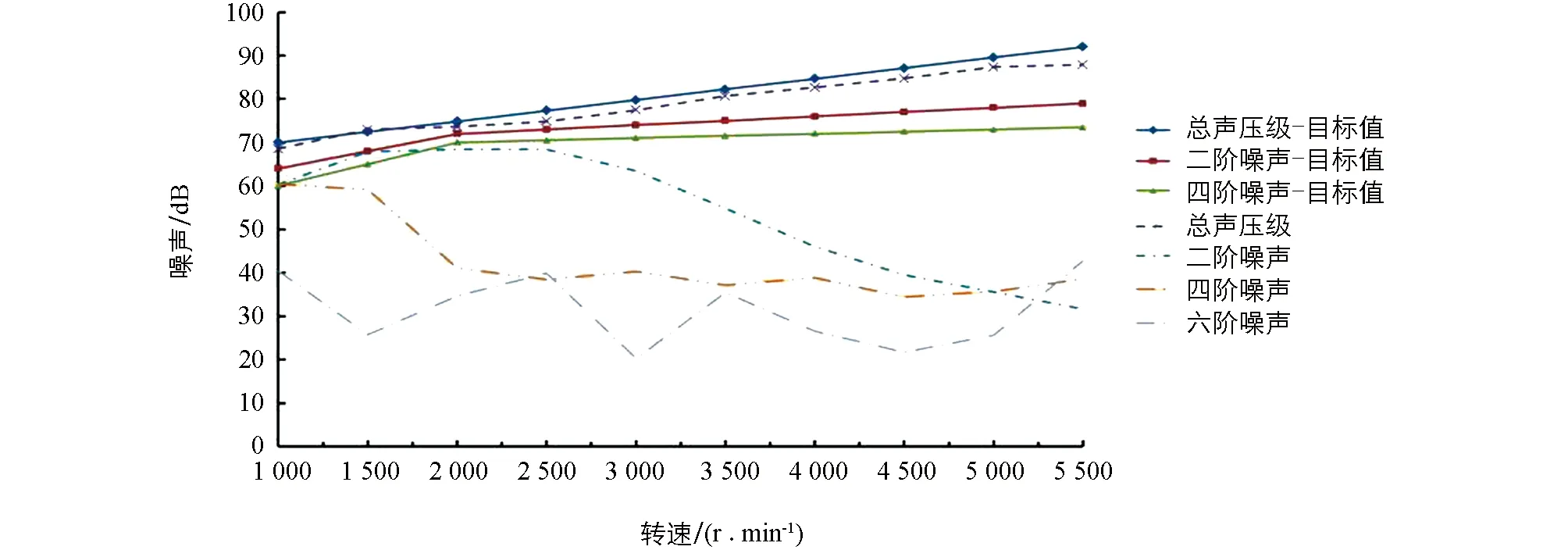

選擇10個轉速工況(圖4), 分析各工況的尾管噪聲總聲壓級. 在排氣消聲器設計時, 為了使整車定置噪聲達到法規要求, 除了應使排氣尾管噪聲總值低于限值要求外, 通常還需要對排氣聲品質進行調節, 一般通過限制各階次噪聲的方法來實現, 因此提取尾管噪聲2,4,6階次噪聲并與目標限值進行比較.

圖4 初始方案尾管噪聲及目標限值

由圖4可知, 初始方案尾管噪聲除了在1 500 r/min時稍稍超過目標限值, 其他轉速下尾管噪聲均在目標限值以內, 且二階噪聲起主要作用.

1.3 消聲器空氣動力學模型

1.3.1 流體網格劃分

排氣系統的面網格選擇三角形單元, 為了使生成的體網格更加精細, 隔板穿孔位置單元尺寸設置為1.5 mm, 其它面網格尺寸設置為3 mm, 面網格劃分完成后檢查網格封閉性和單元質量, 網格中不能存在自由邊, 最小單元角度不能小于1°, 最小單元尺寸應大于0.1 mm. 最后將合格的面網格以.stl格式導入到STAR-CCM+中, 設置3層邊界層, 增長率為1.2, 進出口網格設置為拉伸體網格, 長度為100 mm, 層數設置30層. 體網格類型為多面體網格, 總計生成3 576 622個體單元.

1.3.2 邊界條件設置

進口設置質量流量邊界條件, 質量流量為0.139 kg/s, 溫度設置為850 ℃, 數據為臺架試驗測得. 湍流強度為0.03, 湍流長度尺度設為0.004 5. 尾管出口為壓力出口邊界條件, 溫度為300 K, 壁面邊界為無滑移邊界條件, 載體壁面為絕熱邊界條件, 其余壁面為對流換熱邊界條件, 換熱系數為30 W/m2·k, 環境溫度為300 K. 最大求解步數為2 000步, 結合設置的求解監視器和殘差曲線判斷求解是否收斂.

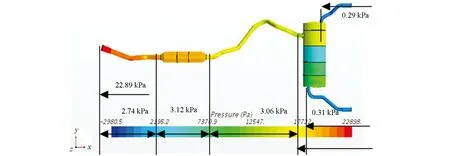

1.4 消聲器內流場空氣動力學仿真

迭代求解達到收斂以后, 得到排氣系統初始方案壓力場結果如圖5所示. 可以看出, 整個排氣系統壓力分布由進口到出口逐漸降低, 前消和后消壓力損失分別為3.12 kPa和13.97 kPa. 前消進口背壓為22.89 kPa, 大于背壓目標限值20 kPa, 排氣系統背壓需要進行優化.

圖5 初始方案排氣背壓分布

2 消聲器噪聲和背壓多目標優化

2.1 優化變量的選擇

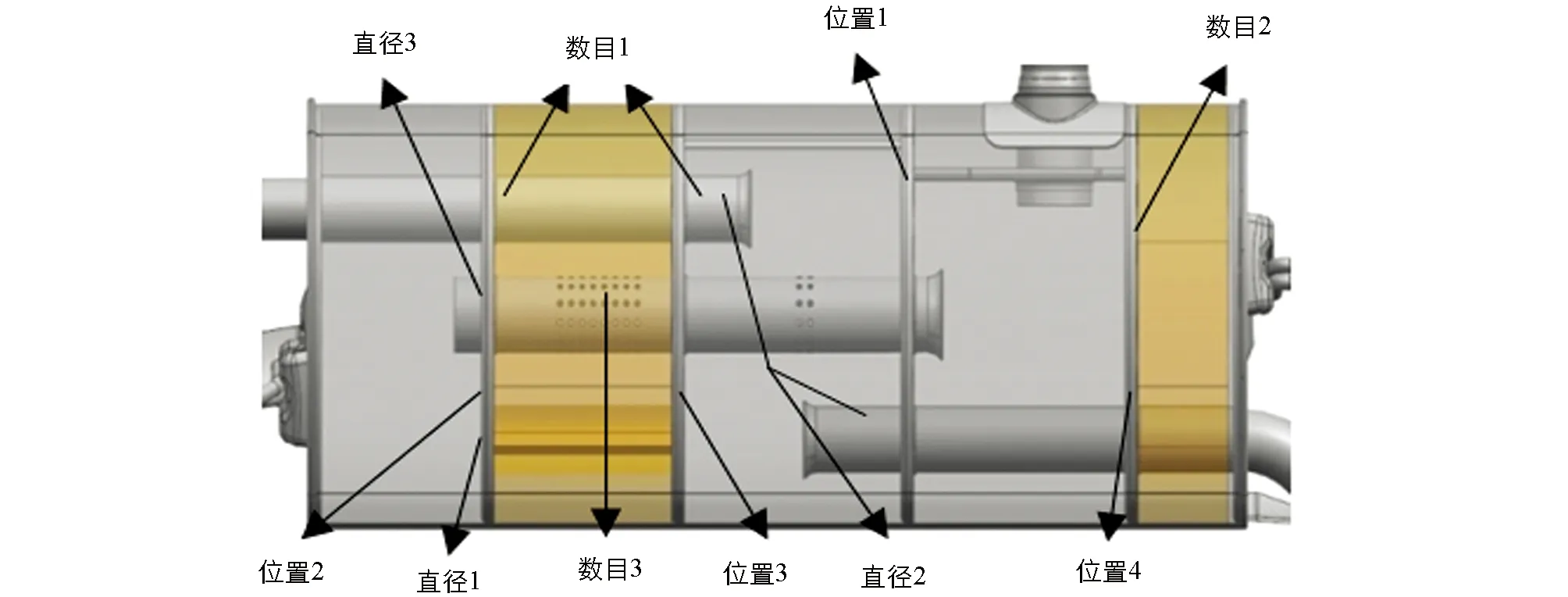

對消聲器優化時選取了10個優化變量, 分別對應隔板穿孔直徑、 隔板穿孔數、 穿孔管的穿孔數、 3個芯管的直徑以及4個隔板的位置, 如圖6所示.

圖6 優化變量示意圖

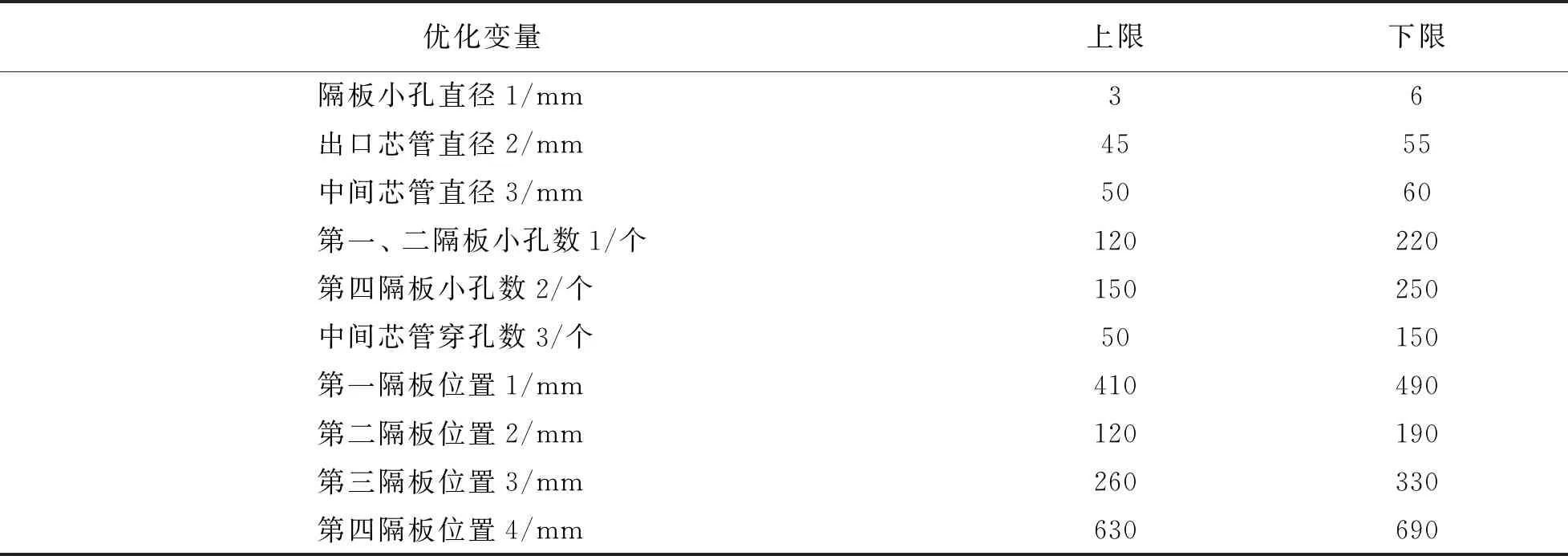

表2 優化變量取值范圍

2.2 優化目標及約束條件

由于初始方案尾管噪聲除了1 500 r/min超過目標限值外, 其他轉速均符合噪聲要求, 并且要求整個排氣系統在5 500 r/min(額定轉速)時前消進口背壓小于20 kPa, 因此將1 500 r/min的尾管噪聲和5 500 r/min的背壓作為優化目標. 同時消聲器容積不可能無限制增大, 且穿孔管與穿孔板的穿孔率也不能超過30%, 否則消聲性能會急劇變差[8], 因此設置如下優化目標式(1)和約束條件式(2):

優化目標:

(1)

約束條件:

(2)

2.3 優化模型的構建

隨著工程問題復雜程度的增加, 仿真模型越來越復雜、 規模越來越大, 求解耗時成倍增加, 直接將多目標優化算法應用到具有物理意義的實際仿真模型將耗費大量資源, 因此迫切需要引入高效多目標優化方法[9]. 基于代理模型的多目標優化方法是通過重新構建目標與對應變量間的數學關系的代理模型以逼近真實模型, 然后在代理模型上應用多目標優化算法進行優化, 從而大幅提高優化效率.

代理模型是通過插值或擬合的方式來建立輸入量和輸出量的關系. 為保證代理模型的精度和效率, 構建代理模型時包括兩個重要內容, 首先通過試驗設計采集構建代理模型所需的樣本點, 然后進行試驗設計樣本點的擬合與模型精度驗證[10].

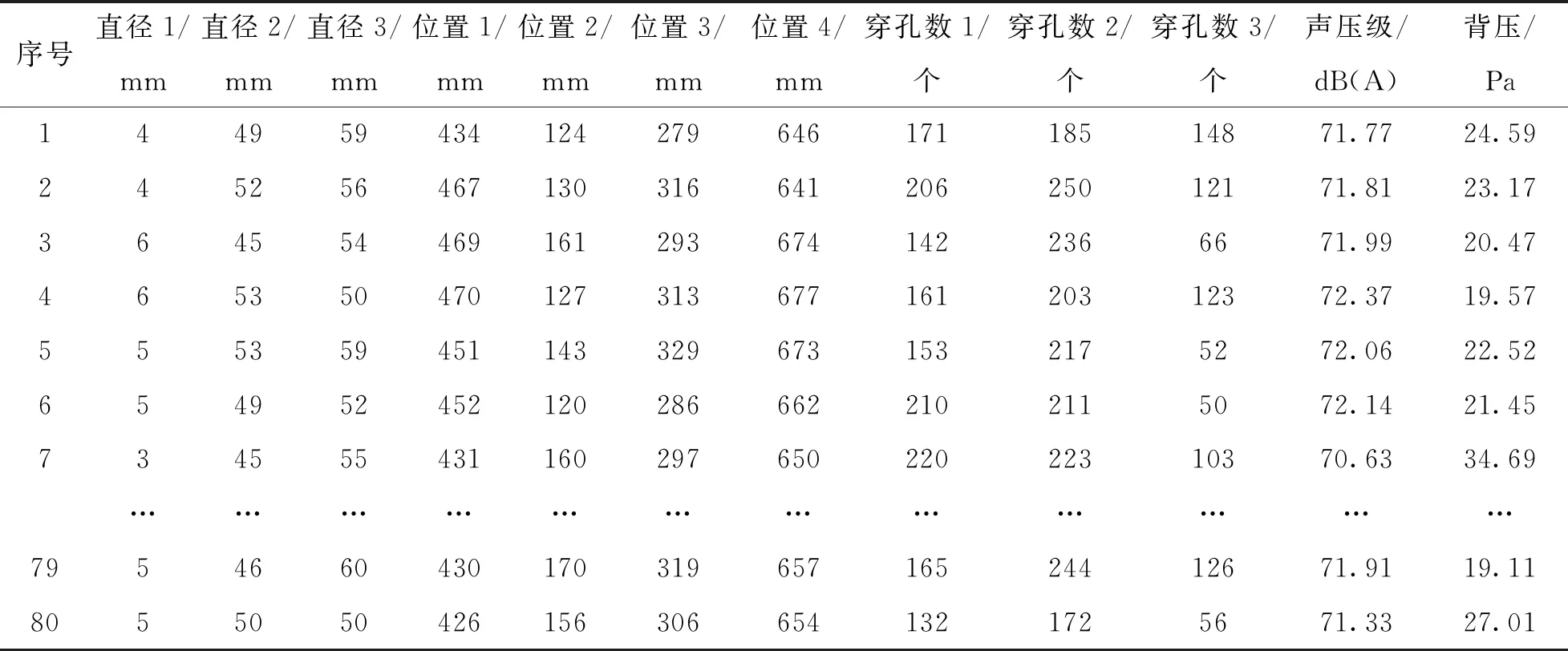

確定了優化變量的取值范圍以及優化目標后, 利用試驗設計方法進行代理模型樣本點的采集. 最優拉丁超立方(OLHD)是在拉丁超立方(LHD)的基礎上增加了優化準則(常用的優化準則有熵、 極大極小距離、 總均方差和中心化偏差), 能同時滿足設計變量的投影均勻性和設計空間分布均勻性[11]. 本文選擇最優拉丁超立方試驗設計進行優化變量采樣, 總共采集了80組試驗樣本(表3).

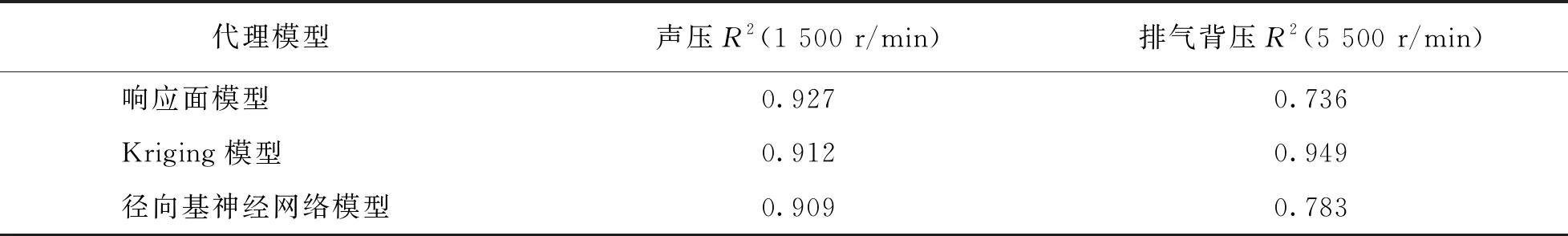

Isight多學科優化設計軟件提供的近似模型包括響應面模型(Response Surface, RSM)、 徑向基神經網絡模型(Radial Basic Function Neural Network)、 克里金模型(Kriging)3種. 通過用最優拉丁超立方采樣方法采集80組樣本, 50組樣本用于構建代理模型, 30組用于檢驗代理模型精度. 對構建的3種代理模型的誤差分析結果如表4所示.

表3 最優拉丁超立方試驗設計采樣

表4 代理模型誤差評價R2

代理模型常見的誤差評價指標為R2, 計算公式如式(3), 由表4可知, 響應面模型和徑向基神經網絡模型的排氣背壓R2值均小于0.9, 誤差精度不合格, 而Kriging模型的尾管噪聲和排氣背壓R2值均大于0.9, 說明Kriging模型可作為消聲器多目標優化模型.

(3)

2.4 多目標優化結果

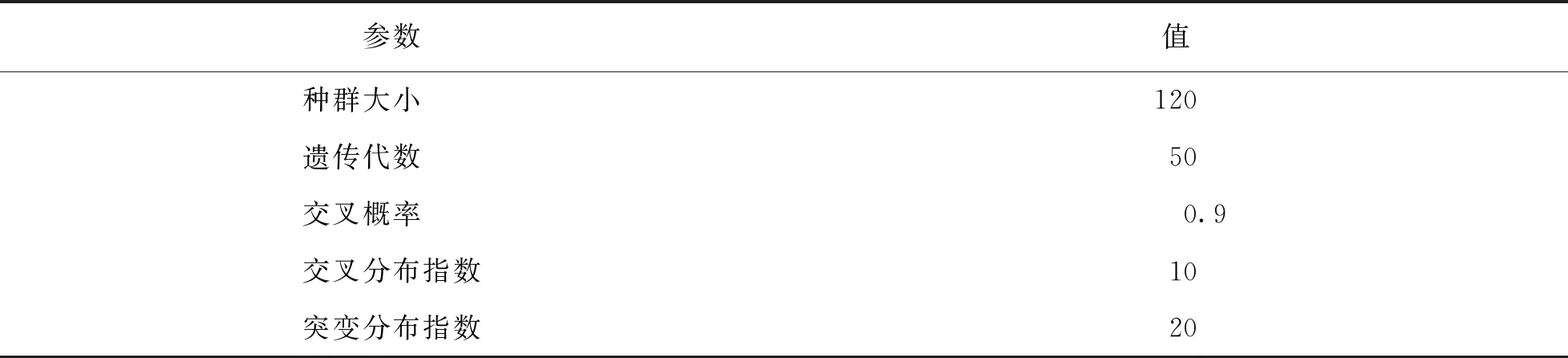

應用已建立的Kriging模型, 結合帶有精英保留策略的非支配排序遺傳算法(NSGA-Ⅱ)[13]對消聲器進行尾管噪聲和背壓的多目標優化, 優化算法參數設置如表5.

表5 多目標優化算法參數設置

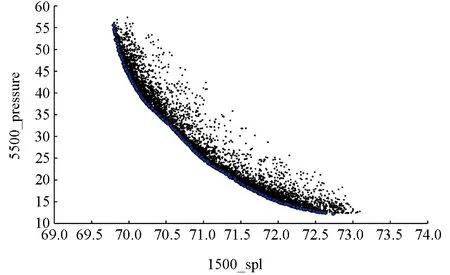

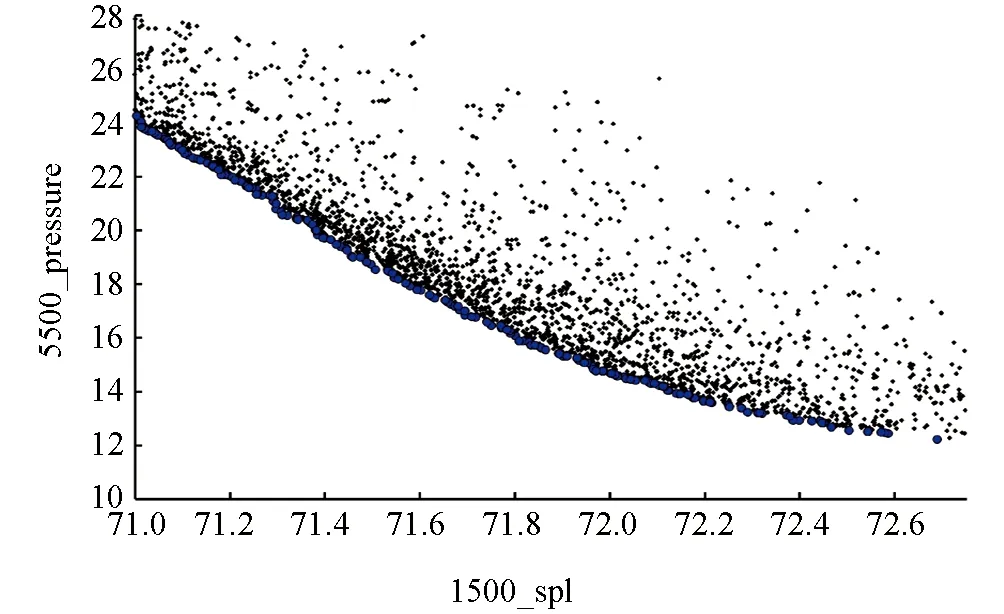

多目標優化問題可以有很多全局最優解, 不存在唯一最優解. 目前普遍采用Pareto定義, 即在滿足約束的前提下, 對任何一個子目標的進一步改進必然使至少一個其他子目標變差, 該點就被稱為Pareto最優點. 一個多目標優化問題通常有許多Pareto點, 所有這些點構成多目標優化問題的Pareto前沿, 對于兩設計目標, Pareto前沿可由一條曲線表達. 而NSGA-Ⅱ算法顯著改善了Pareto前沿解的多樣性和算法魯棒性, 經過6 000步進化尋優后得到最終的Pareto前沿(圖7)和局部放大(圖8).

圖7 Pareto前沿

圖8 Pareto前沿局部放大圖

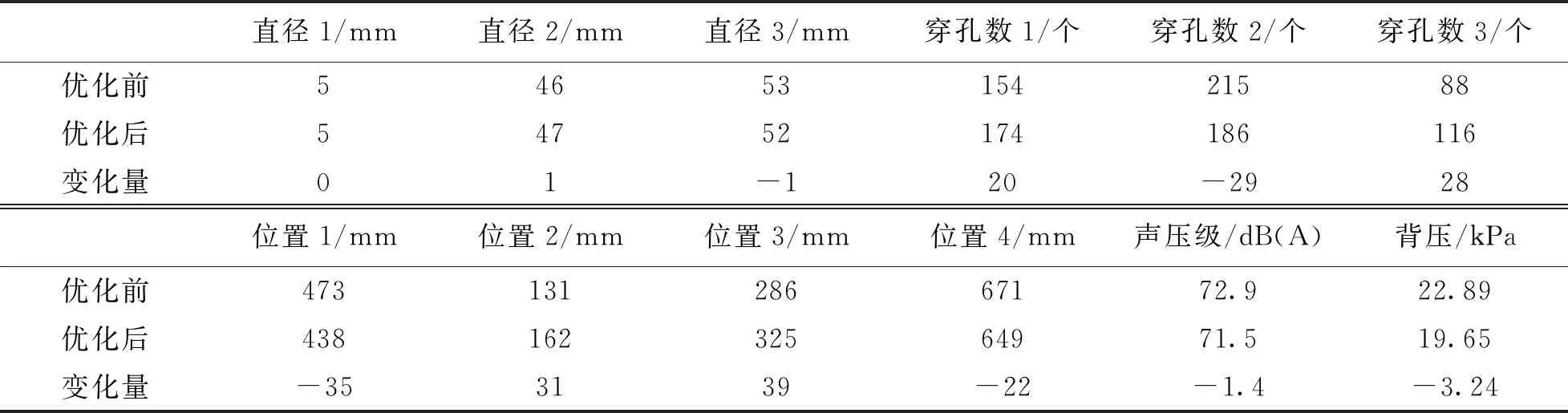

Pareto前沿是一個解集, 在Pareto前沿上的解為一組非支配解, 需要根據所關注的目標選擇一個折衷的多目標優化解. 根據5 500 r/min時整個排氣系統背壓要小于目標限值20 kPa和1 500 r/min時尾管噪聲越低越好的要求, 在Pareto前沿背壓小于20 kPa附近選擇一個設計空間作為最終的多目標優化解, 將多目標優化后的結果與優化前仿真結果進行對比(表6).

表6 噪聲和背壓優化前后對比

由表6可知, 應用代理模型多目標優化后, 1 500 r/min時尾管噪聲由72.9 dB(A)減小到71.5 dB(A), 減小了1.4 dB(A). 排氣系統背壓由22.89 kPa減小到19.65 kPa, 減小了3.24 kPa. 將代理模型優化得到的最優變量值代入實際模型進行驗證, 尾管噪聲和排氣背壓分別與實際模型結果相差0.2 dB(A)和0.02 kPa, 誤差分別為0.3%和0.1%, 說明代理模型多目標優化可行, 多目標優化后尾管噪聲和背壓符合消聲器開發設計要求.

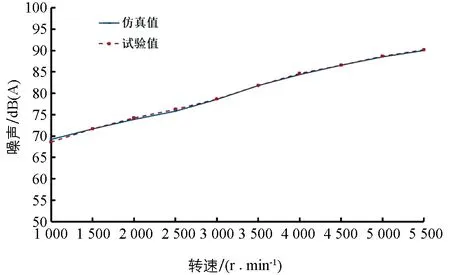

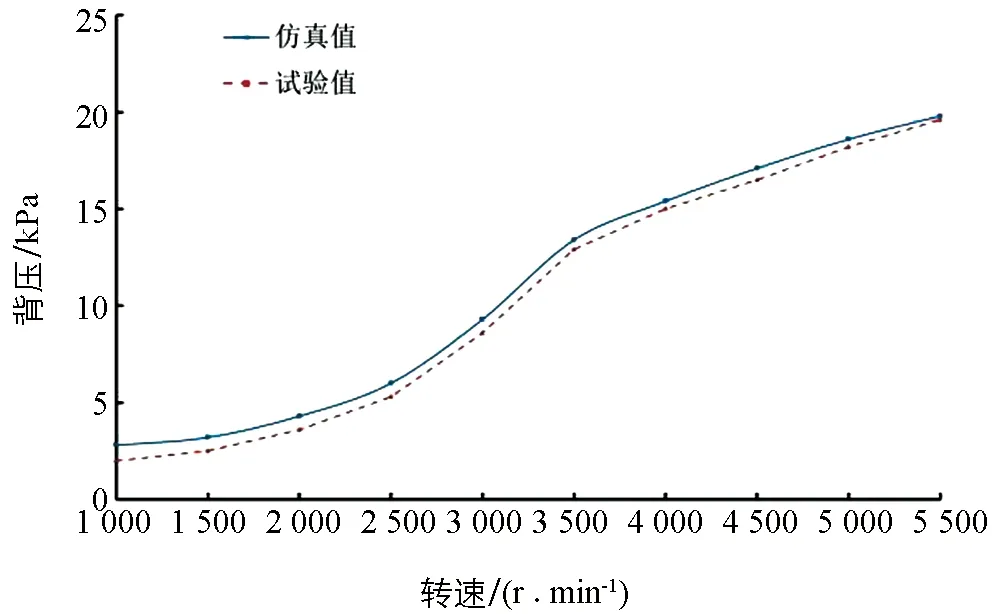

3 尾管噪聲和背壓試驗驗證

為驗證實際仿真模型和代理模型優化結果的可行性, 用試驗對優化方案的聲學性能和背壓進行驗證. 臺架試驗參照汽車排氣消聲器總成技術條件和試驗方法執行[14], 背壓測點位置與仿真輸出相同, 試驗與仿真結果如圖9和圖10所示.

根據圖9可知, 尾管噪聲仿真值與試驗結果吻合較好, 各個轉速下的誤差均在2%以內. 圖10顯示, 額定轉速(5 500 r/min)時排氣背壓試驗值為19.8 kPa, 仿真值與試驗值相差僅為0.86%, 說明該代理模型得到的結果可行, 優化后的消聲器尾管噪聲和排氣背壓達到了開發設計要求.

圖9 尾管噪聲仿真與試驗對比

圖10 排氣背壓仿真與試驗對比

4 結論

本文通過仿真和試驗相結合的方法對消聲器進行尾管噪聲和排氣背壓多目標優化, 主要結論如下:

1) 采用最優拉丁超立方試驗設計方法采集樣本點, 構建了多目標優化模型. 選取隔板穿孔直徑、 隔板穿孔數目、 穿孔管的穿孔數目、 3個芯管的直徑以及4個隔板位置等10個參數為優化變量, 設定1 500 r/min的尾管噪聲和5 500 r/min的排氣背壓為優化目標.

2) 鑒于流固耦合實際模型的復雜性, 優化時選擇精度最高的Kriging代理模型并結合NSGA-Ⅱ多目標優化算法對尾管噪聲和背壓進行多目標優化. 代理模型優化后尾管噪聲仿真值與試驗值誤差均在2%以內. 額定轉速(5 500 r/min)時排氣背壓試驗值為19.8 kPa, 小于20 kPa目標限值要求, 仿真值與試驗值相差僅為0.86%, 消聲器噪聲和背壓多目標優化達到了開發設計要求.