裝修工程如何在樓層內增設電梯施工工藝研究

王 剛 章勇軍 徐巨龍

在原有建筑內進行裝修改造施工時,要求增設一臺室內施工電梯。傳統的電梯井道為鋼筋混凝土結構,施工時需先對電梯周邊原有結構進行加固、拆除,再施工電梯基坑及電梯井道,最后安裝電梯。因其涉及到多個專業施工,且施工部位為樓內、高層,其施工技術難度顯著增加且面臨施工機具搬運、材料運輸等問題。

綜合考慮項目整體工期、材料現場垂直運輸、新增結構自重過大及施工質量難以保證等因素。施工建議業主將原井道設計優化為現澆鋼筋混凝土+鋼結構的形式。采用優化后施工工藝,井道自重降低,且避免了整體現澆結構材料運輸的問題,整體工期縮短約25 %,勞動力成本減少10 %,整體成本降低12 %,可為相同類型項目施工提供參考。

1 工程概況

1.1 工程概述

杭州某辦公樓裝飾工程位于杭州市上城區,總建筑面積41 114 m2,規模等級為一類公共建筑,地下含夾層及3 層地下室,地上19 層,建筑限高80 m,結構形式為框架核心筒結構,抗震設防烈度為7 度,設計基本地震加速值0.1 g,框架抗震等級為二級,剪力墻抗震等級為二級;建筑設計使用年限為50 年。

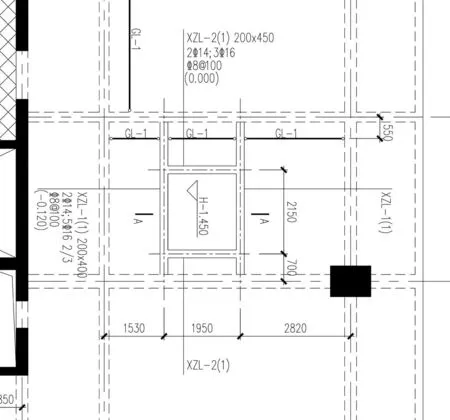

裝飾施工內容:包括1F ~19F 機電安裝、消防、加固、景觀電梯安裝、屋頂花園。業主為方便董事長在屋頂花園招待客人特意要求在十七層至十九層之間加設一臺景觀電梯,依據裝飾設計圖紙,此電梯設置在樓內如圖1 所示。

圖1 樓內新增電梯設計圖(來源:作者自繪)

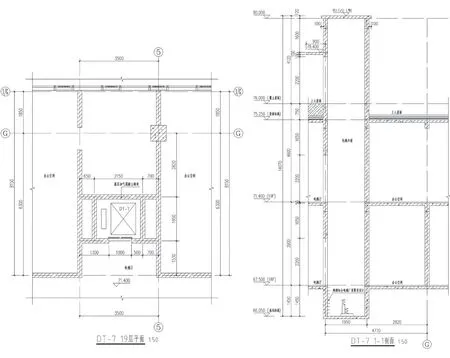

結構拆除范圍為:18 層至屋面層4 ~5 軸交F-G 軸中間區域樓板,面積總計約15 m2。結構加固內容為:新增結構、樓板碳纖維、梁粘鋼。

1.2 方案優化

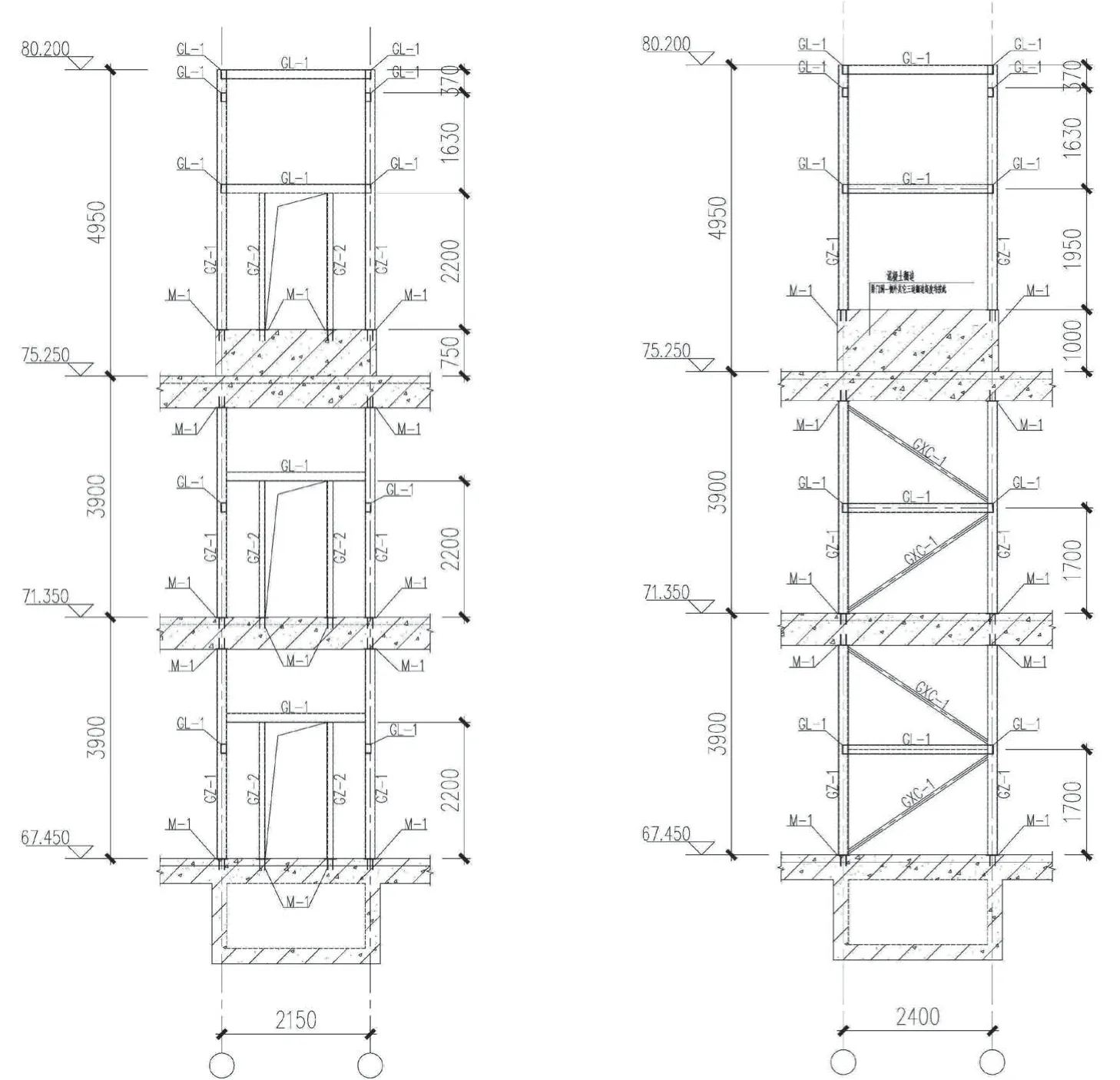

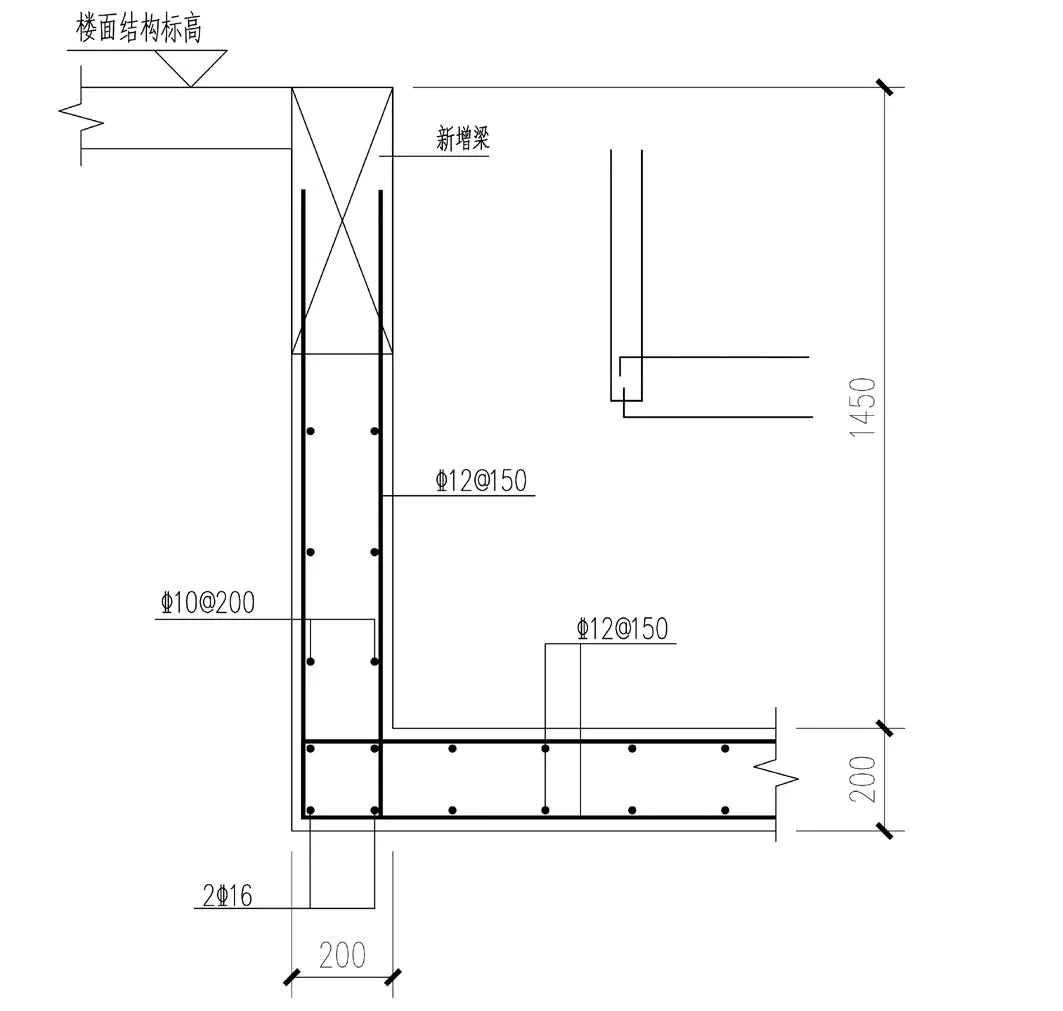

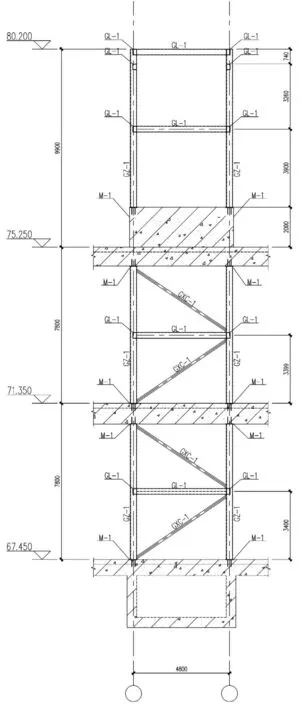

原結構設計新增電梯井道采用的是現澆鋼筋混凝土,考慮本項目整體工期、材料現場垂直運輸、新增結構自重過大及施工質量難以保證等因素。施工方建議業主將原井道設計優化為現澆鋼筋混凝土+鋼結構的形式。優化后井道設計方案為:現澆鋼筋混凝土+鋼結構的形式(圖2、圖3、圖4)。基礎設計為:側壁及底板均為厚度為200 mm 的C35細石混凝土,側壁配筋豎向C12 間距為150 mm、橫向C10 間距200 mm,底板配雙層雙向C12 間距150 mm。鋼結構設計:采用Q235B 方鋼組成,包括鋼柱、鋼梁、鋼斜撐如圖5 所示,構件之間連接采用手工電焊和高強度螺栓連接,焊接材料為E43(Q235B;HPB300)、E55(HRB400)焊條,安裝完成后應對焊縫進行檢測并涂刷防銹漆。

圖2 優化后井道立面圖(來源:作者自繪)

圖3 電梯基礎剖面圖(來源:作者自繪)

圖4 電梯基礎平面圖(來源:作者自繪)

圖5 鋼結構井道設計圖(來源:作者自繪)

2 施工工作流程

工作流程:設計出圖、核審→深化設計→定位、放樣→加固→拆除→梯井底座砼澆搗→鋼龍骨安裝→磚砌體圍護墻→電梯安裝配合→運行測試→交付。

3 施工技術工藝

3.1 設計出圖、核審

由電梯公司根據現場實際尺寸,給出電梯定位放樣圖,如圖6。該電梯廠商的平面設計圖應經原結構設計單位對開鑿洞口結構安全進行驗算,出具對開鑿樓板洞口梁的結構加固施工圖紙(圖7),經審圖辦審核后投入施工。

圖6 電梯洞口定位圖(來源:作者自繪)

圖7 梁加固節點圖(來源:作者自繪)

3.2 深化設計、構件加工

針對設計圖紙與鋼結構構件加工廠協同進行深化設計,明確各構件加工尺寸、規格及端部處理方式、預埋板安裝位置、列出構件加工清單等。

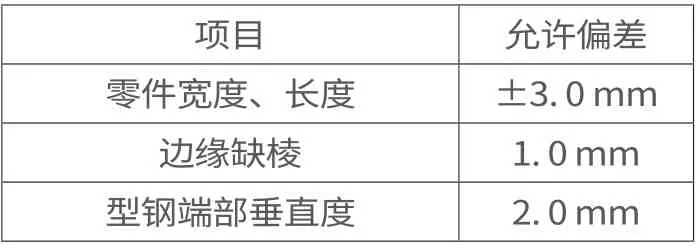

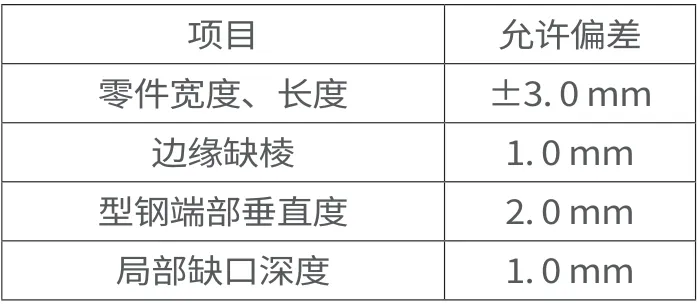

鋼構件應依據深化料單由專業廠家定尺加工,按結構的安裝順序分單元成套供應。構件的切割應考慮切割過程對構件產生的影響,為將此影響降到最低,切割應先從短邊開始。對不同形狀的鋼構件進行切割加工時,應依據深化設計后的構件規格、尺寸,進行合理規劃,充分利用原材,減少損耗。切割過程同時應講究先割大件,后割小件,先割不規則構件,后割規則構件的原則進行切割;進行窄長條形板的切割時,為防止鋼構件產生變形,必須針對兩長邊同時進行切割[1]。切割允許偏差詳見表1、表2。

表1 機械切割的允許偏差

表2 氣割的允許偏差

鋼構件進場后存放應設置專門存放場地,場地地面要進行硬化找平處理,設排水措施,保證場地無積水。鋼構件堆放應按照構件的規格及安裝順序進行存放。構件堆放時底部必須墊墊枕,墊枕應有足夠支承面。構件需要疊放時,各層構件之間必須用墊枕隔開,防止構件之間產生碰撞變形,構件疊放層數應按構件重量進行分別控制。焊接材料和螺栓涂料等小件材料應建立專門倉庫存放,庫房內應設置窗戶,保持干燥通風。

3.3 定位、放樣

第一,先自十七層根據原有墻體及梁、柱控制線用經緯儀測設一條基準線,水平線利用水準儀按已有墻體的水平標高線為基準線,放出電梯底坑、及各層的電梯梁邊線;再放出樓板需要拆除、加固范圍線。第二,利用升降操作平臺,將加固定位線以及各錨固鋼筋錨固點位引至梁底及板底。第三,現有需要加固的柱進行統一的垂直方正檢測,在縱橫統一的軸線上檢測偏離誤差。在柱截面加固時對嚴重偏離軸線的柱體進行處理。

3.4 結構加固

3.4.1 碳纖維加固

本項目施工區域為16 樓碳纖維加固區域(板面:6 ~8/F ~1/G 軸范圍板,板底6 ~7/F ~G 軸碳纖維加固)。屋面層碳纖維加固區域(板底:4 ~5/F ~G軸范圍板、4 ~7/D ~E 軸范圍板),如圖8 所示。

圖8 板底碳纖維加固(來源:作者自攝)

材料選用:本項目采用的為同正碳纖維布(TZ-300)滿足碳纖維受拉彈性模量≥2.4×105 MPa,受拉強度標準值不小于3 400 MPa;膠粘劑采用A 級膠粘劑,現場使用為同正浸漬樹脂(TZ-RH),其抗拉強度為59.8 MPa ≥40 MPa。

基層處理:碳纖維施工前應先對結構基層進行處理,需用混凝土角磨機、砂輪(砂紙)等工具出去裝飾層,直至混凝土結構面,將混凝土表面凸起部位用角磨機磨平,針對轉角要粘貼部位要做成圓弧狀倒角,R 2>20 mm。再清理干凈混凝土表面的浮漿、油污等雜質,最后用空壓機將混凝土表面清理干凈并保持干燥。有裂縫部位,要應先對裂縫進行封閉處理。

涂膠:按要求調配好膠液后用滾桶刷或毛刷將膠液均勻涂抹于處理好的混凝土表面, 涂抹厚度不超過0.4 mm,不得有流淌、氣泡,同時不能有漏涂。膠液涂刷完成后要讓膠液有充足的固化時間,保證強度,固化時間視現場氣溫而定,以手指觸感干燥為宜,一般不小于2 h。

貼碳纖維布:按設計要求尺寸裁剪碳纖維,并應將碳纖維表面擦拭干凈至無粉塵,后按照纖維方向進行粘貼,并立即涂刷粘結膠,膠層應呈突起狀,平均厚度不小于2 mm。再用特制光滑滾筒在碳纖維片材表面沿同一方向進行反復滾壓,直至膠料滲出碳纖維片材外表面,以確保去除膠層內空氣,并使碳纖維充分浸潤膠料。多層粘貼重復按以上步驟操作即可。

每兩層碳纖維粘貼技術間歇時間控制以纖維表面用指觸感干燥,方可進行下一層碳纖維的粘貼。碳纖維全部粘貼完畢后需在最外層碳纖維的外表面再均勻涂抹一層粘貼膠料并養護。

3.4.2 粘接鋼板加固

材料選用:鋼板:Q355B 級;焊條:E43(Q235B;HPB300)、E55(HRB400);同正粘鋼結構膠(TZ-NG),A 級膠粘劑,現場按產品要求進行調制,抗拉強度30.3 MPa ≥30 MPa。鋼板在安裝之前應先對構件表面進行除銹,如鋼板未生銹或輕微銹蝕,可用噴砂法除銹或采用平砂輪打磨除銹,除銹完成后用脫脂棉沾丙酮對構件整體進行擦拭,保證鋼構件表面干凈。鋼構件表面的油脂用三氯乙烯進行清理擦拭,最后再用清水進行沖洗。

基層處理:對原混凝土構件的粘合面,應先將裝飾層鏟除,后對粘合面進行打磨,除去2 ~3 mm 厚表層,直至完全露出新面,再用硬毛刷沾高效洗滌劑,刷除表面油垢污物,并用清水沖洗,最后用無油壓縮空氣吹除粉塵并是混凝土表面干燥。若混凝土表面嚴重凹凸不平,可先用高強修補材料修補找平。

粘接鋼板:為降低應力水平,減輕和消除后粘鋼板的應力應變滯后,粘鋼前對構件適量卸荷,卸荷穩定以后再開始粘鋼。如果用千斤頂卸荷,為了防止油壓千斤頂漏油使卸載不穩定,必須使用螺旋千斤頂卸載。對結構進行鉆孔注膠后用抹刀同時將膠粘劑涂抹在已處理好的鋼板表面和混凝土表面上,膠粘劑厚度宜控制在1 ~3 mm 之間,并以中間厚邊緣較薄為宜,最后將鋼板粘貼于預定位置見圖9。鋼板粘好后立即用螺栓或夾具、鋼管頂撐,并適當加壓,以使膠液從鋼板邊緣擠出為宜。

圖9 粘接鋼板加固(來源:作者自攝)

固化養護:建筑結構膠的固化養護,如環境溫度保持在15℃以上,則24 h 可拆除夾具及支撐,3 d 后可受力使用;如環境溫度低于15℃,應當采用人工升溫措施。固化期間不得對鋼板進行任何的擾動。

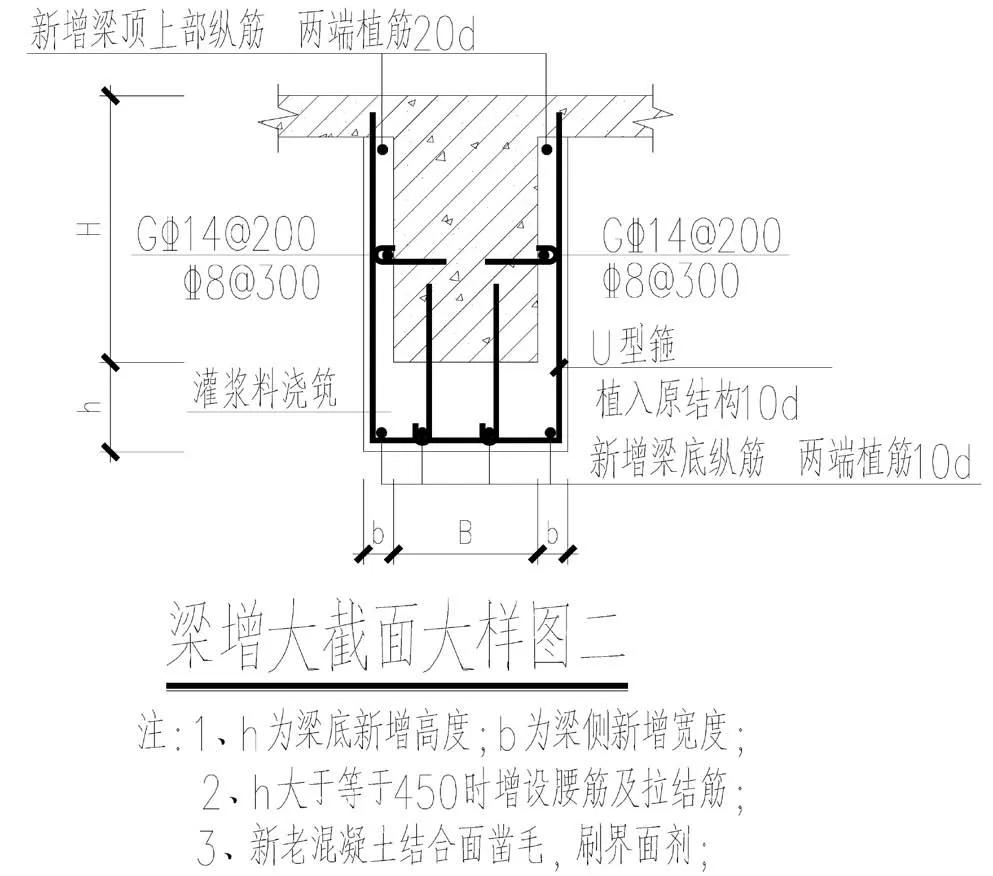

3.4.3 主梁加大截面加固

按照設計要求電梯搭設的二根主梁,均需植筋加固。施工順序:先在電梯梁與主梁需搭接處,先植上下大梁主筋2Φ20+6Φ25,植入深度是20 d。再在原梁中部兩邊植GΦ14@200 腰筋,其次在板內植Φ10@200 的U 形箍筋,植入深度是10 d。

加固混凝土灌注:等加固鋼筋綁扎、模板支撐完成后,按照設計進行灌漿施工[2],本工程設計加固截面采用灌漿料為C40 無收縮混凝土灌漿料。為混凝土澆筑質量控制,在梁上部樓板位置開洞,混凝土從洞口往下進行澆筑,C30 砼澆搗需澆拌均勻,保證砼質量。

灌漿料制備:灌漿料的配置需嚴格按照廠家提供的配合比及加料順序進行拌制,攪拌用水必須采用飲用水。以漿料整體均勻、無浮漿即可。最后將灌漿料與細石混凝土按7:3 的比例混合成混合料使用。

3.5 結構拆除

樓板的拆除選用靜力切割機械,具體操作入下:先進行洞口四周的切割,將砼切割塊放置在支撐平臺上,風鎬破碎。拆除部位周邊需在拆除作業開始直徑完成對結構的回頂,保證安全。

3.6 梯井底座混凝土澆搗

(1)混凝土澆筑:混凝土澆筑前,須對原結構表面鑿毛清洗處理,鑿毛深度應以剔鑿到結構面層以下1 ~2 cm 為準,剔鑿到位后用清水進行沖洗。面層沖洗干凈后,涂刷水泥凈漿作為界面劑。混凝土施工應編制專項模板支撐方案,現場按方案設計計算的參數搭設支模架及模板加固。混凝土采用商品混凝土,通過電梯運送到位,澆筑過程中要對混凝土進行振搗,保證混凝土密實度。澆筑過程中要按規范要求留下混凝土試塊。

(2)混凝土養護:混凝土澆搗后,要及時對混凝土表面覆蓋塑料薄膜進行保水養護,養護期不應小于14 d。如混凝土表面開始變干,要及時進行灑水并重新覆蓋塑料薄膜,以保證混凝土表面一直處于濕潤狀態。

(3)電梯混凝土底座澆搗安全:由于電梯混凝土底座重量較大,模板支撐平臺需嚴格按照規范要求搭設如圖10 所示,在砼澆搗過程中要派人全程旁站,發現問題及時加固支撐[3]。電梯基礎完成后要及時進行養護,保證混凝土質量如圖11。

圖10 電梯井道基礎施工(來源:作者自攝)

圖11 混凝土基礎完成(來源:作者自攝)

3.7 鋼龍骨安裝

為加強電梯井的剛度,井道圍護墻設計采用鋼結構龍骨,磚砌體圍護結構,在鋼支架上電焊豎向間距Φ6@600 鋼筋作為砌體拉結筋[4]。

本工程鋼結構主材全部采用Q235B方鋼制作,包括鋼柱、鋼梁、鋼斜撐。連接形式為采用手工電焊和高強度螺栓連接,焊接材料為E43(Q235B;HPB300)、E55(HRB400)焊條,安裝工藝為:構件散件進場,現場設鋼構件組裝場,在鋼構件組裝場拼裝成多個安裝單元,運至安裝樓層后用葫蘆配合人工進行安裝。根據樓層高度,通過深化設計,本工程單根鋼梁最長不超過3.5 m,能滿足樓層單層高度,因此不用進行分段處理。

圖12 預埋鐵件及骨架焊接(來源:作者自攝)

圖13 構件與構件之間焊接(來源:作者自攝)

圖14 電梯井道完成效果(來源:作者自攝)

(1)手工電焊:根據圖紙設計,鋼構件與埋板、鋼構件與鋼構件之間連接大部分為焊接如圖12、13、14 所示。在大批量焊接施工之前,應按照要求進行焊接工藝評定試驗。

焊接作業區風速控制標準:氣體保護焊及藥芯焊絲電弧焊不超過2 m/s、手工電弧焊不超過8 m/s。當作業區域風速超過規定范圍時作業區應設防風棚或其他防風措施。焊接作業區環境溫度不得抵于0℃,當作業環境溫度低于0℃時,應將構件焊接部位各方向大于或等于兩倍鋼板厚度且不小于100 mm 范圍內的母材進行預加熱,將溫度加熱到20℃及以上時方可施焊,且焊接過程中要一直保持這個溫度。

(2)螺栓連接:本工程局部使用螺栓連接,螺栓使用6.8 級扭剪型高強螺,由制造廠按批配套供貨,并提供出廠質量保證書。開始安裝前需先由第三方進行復驗螺栓連接副的緊固軸力,復驗數量按每批此復驗8 套取。高強度螺栓連接副安裝時,在每個連接節點應先采用臨時螺栓和沖釘進行臨時固定,來保證安裝時高強度螺栓處于不受力狀態,此處應注意不能用正式螺栓代替臨時螺栓或沖釘使用。

3.8 磚砌體圍護墻施工

(1)磚砌體圍護墻施工順序:包括抄平、放線、擺磚樣、立皮數桿、掛準線、鋪灰、砌磚等工序。

(2)砌體抄平底、中拉結、頂灌實:第一皮應該30 mm 厚細石砼抄平,防止地平鋪貼滲漏到電梯井中。磚砌體施工前應進行澆水濕潤,拉結筋應壓在磚砌體中如圖15 所示,保證砂漿的和易度,磚砌體砌至樓板頂,留50 mm 用細石砼灌實。

圖15 圍護結構砌筑(來源:作者自攝)

(3)為加強電梯井粉刷粘結力,在砌好的墻體外加設電焊直徑4mm 的@200 mm 縱橫鋼盤網再在上面綁扎鋼絲網片,后進行粉刷如圖16 所示。

圖16 拉鋼絲網防開裂(來源:作者自攝)

4 結語

裝修工程加裝電梯多見于在落地起步,這種在樓層中間加設,還是較少。因為這種加設電梯,結構處理難度大、施工復雜,且嚴重影響起步樓層的空間使用率。

如確實需要增加,則要充分考慮結構荷載、空間布局以及施工難度等,綜合考慮各方面因素,通過合理有效的管理措施,對施工方案進行優化,已達到既保證施工安全、質量目標,又縮短工期、節約施工成本的目的[5]。同時在施工過程,要嚴格按事前策劃、事中嚴控、事后檢查驗收的管理程序開展,確保整個施工過程受控。