雙電機拖動提升機控制系統(tǒng)改造與優(yōu)化

董甲武,任佩佩

(1.陜西彬長胡家河礦業(yè)有限公司,陜西 咸陽 713600;2.彬長礦區(qū)災害治理研究中心,陜西 咸陽 713600)

0 引言

1980年代以前,國內提升機電氣傳動主要采用繞線轉子異步電動機轉子串電阻交流調速系統(tǒng),少數則采用發(fā)電機一電動機組直流調速系統(tǒng);之后,提升機電氣傳動主要是采用晶閘管直流供電的直流調速系統(tǒng);近年來,提升機電氣傳動尤其是2 000 kW以上的主要采用交交變頻調速系統(tǒng)和交直交變頻傳動系統(tǒng)[1-2]。交直交變頻調速系統(tǒng)可實現(xiàn)無級調速、調速精度高、性能可靠,但控制系統(tǒng)的精確性、安全性和可靠性要求高[3-4],對類似于2×3 000 kW共軸拖動提升機的摩擦滾筒,雙電機拖動的提升機其電機兩側均通過輸出小軸將轉速的同步信號傳送給軸編碼器,由軸編碼器將其速度信號反饋給變頻器,從而實現(xiàn)變頻調速控制。由于在電機輸出端多采用同減速比的齒輪箱,將其反饋信號反饋給變頻器、PLC等多個接收終端,由于機械部分誤差及外界干擾影響,導致雙閉環(huán)交流調速系統(tǒng)準確性受到極大影響,因此需對其控制系統(tǒng)不斷進行優(yōu)化和改造。

1 提升系統(tǒng)現(xiàn)狀與分析

1.1 提升系統(tǒng)裝備及自動化現(xiàn)狀

隨著傳動技術的發(fā)展,尤其是大功率的交流變頻技術的發(fā)展,礦井提升機電控系統(tǒng)的傳動方案越來越多樣化,根據用戶的實際需求,可以配置各種不同的更加合理的傳動方案。特別是近年來我國加大礦山的開采力度,大功率、大容量的礦井提升機需求越來越多,大功率的交交變頻系統(tǒng)和大功率的交直交變頻系統(tǒng)應用越來越多。整體而言,交流變頻傳動系統(tǒng)為礦井提升機傳動系統(tǒng)的主要發(fā)展方向,但在中等功率范圍內,V-M直流傳動系統(tǒng)由于其良好的性價比,仍有廣泛的應用空問。同時,隨著中壓四象限變頻技術的發(fā)展成熟,中壓變頻技術必將在礦井提升機上得到更多的應用與發(fā)展。G-M直流調速方案、轉子回路切電阻方案以及脫胎于串級調速的雙饋轉子變頻調速方案,必定逐漸淘汰。

交流傳動即對交流電動機的速度控制。交流電機,尤其是籠型異步電動機,由于結構簡單、制造方便、造價低廉、堅固耐用、無需維修、運行可靠,更可用于惡劣的環(huán)境之中,特別是能做成高速大容量,更適應在高速大容量的礦井提升機中作拖動應用。就我國目前的情況來看,國產的交流傳動礦井提升機大部分仍采用較老的控制方式,減速制動多采用能耗制動方式。由于電力電子技術、大規(guī)模集成電路和計算機控制技術的發(fā)展,特別是交流傳動的矢量控制和直接轉矩控制理論的出現(xiàn)和成熟應用,形成了一系列可以和直流調速系統(tǒng)相媲美的交流調速系統(tǒng),國外已將交-交變頻調速系統(tǒng)和具有四象限性能的交-直-交變頻調速系統(tǒng)應用于復雜的、要求較高的、多水平、大容量的礦井提升機中。

1.2 交交變頻調速優(yōu)點

交交變頻調速是一種十分理想的傳動方式。它不僅具有直流傳動同樣優(yōu)越的調速性能,還有許多優(yōu)于直流傳動的特點。效率高,節(jié)能效果顯著,比直流傳動效率高3%~4%。以 Siemens公司為寶鋼粗軋機13 000 kW電機提出的傳動方案為例,交流傳動比直流傳動年節(jié)電628萬kWh。若能和控制系統(tǒng)相結合,針對負荷變化,閉環(huán)控制實現(xiàn)無級調速,還可以進一步提高系統(tǒng)效率;體積小,重量輕,因而轉動慣量小,動態(tài)響應好。在Siemens公司生產相同規(guī)格的礦井提升機中,交流系統(tǒng)的絞車比直流系統(tǒng)的絞車重量輕10%;交流電機沒有整流子換向火花的限制,交流電機比直流電機具有大得多的過載能力;維護簡單,可靠性高。這主要是取消換向器的結果。正是由于交交變頻調速具有上述優(yōu)點,該技術受到國內外學術界和工業(yè)界的極大重視,并得以迅速發(fā)展。

1.3 胡家河煤礦提升系統(tǒng)裝備情況

礦井裝備JKMD-5.5×4(Ⅳ)E型多繩摩擦式提升機1臺,采用2臺雙交流電機共軸拖動方式,配套ABB液壓閘控系統(tǒng)和西門子交交變頻器調速系統(tǒng)1套,提升機配套2臺TDBS3000-24型交流調速同步電動機2臺,裝備功率3 000 kW,電機電壓1 450 V,主控PLC采用西門子S7-400系列,監(jiān)控PLC采用西門子S7-300系列,閘控系統(tǒng)采用ABB液壓閘控系統(tǒng)設備。

主井提升機電控系統(tǒng)主要采用交流變頻調速系統(tǒng),變頻器選用西門子交流調速裝置,驅動部分選用西門子公司Simadyn_d系統(tǒng)[5],控制核心為西門子S7-400及S7-300系列PLC,功率部分元器件選用西安利雅得自主研發(fā)的功率柜。整個系統(tǒng)主要由全數字交-交變頻傳動系統(tǒng)、提升機網絡化操作系統(tǒng)、監(jiān)控系統(tǒng)、信號及裝卸載系統(tǒng)等4部分組成。采用原裝進口的全數字矢量控制交-交變頻調速裝置Simadyn D+分體式(柜式)整流裝置,整流裝置為三相無環(huán)流可逆式晶閘管變流器,引進西門子公司Simadyn D全數字64位處理器組成的矢量控制交-交變頻調速數字控制柜;主回路為1套6脈動Simadyn D全數字矢量變頻控制柜+3臺定子功率柜,驅動1臺Y連接的交流同步電動機。2臺同步電機定子功率柜進線變壓器原邊相同,副邊繞組均相差30電角度,實現(xiàn)2臺電機定子回路繞組構成的2×6脈動控制[6-8]。

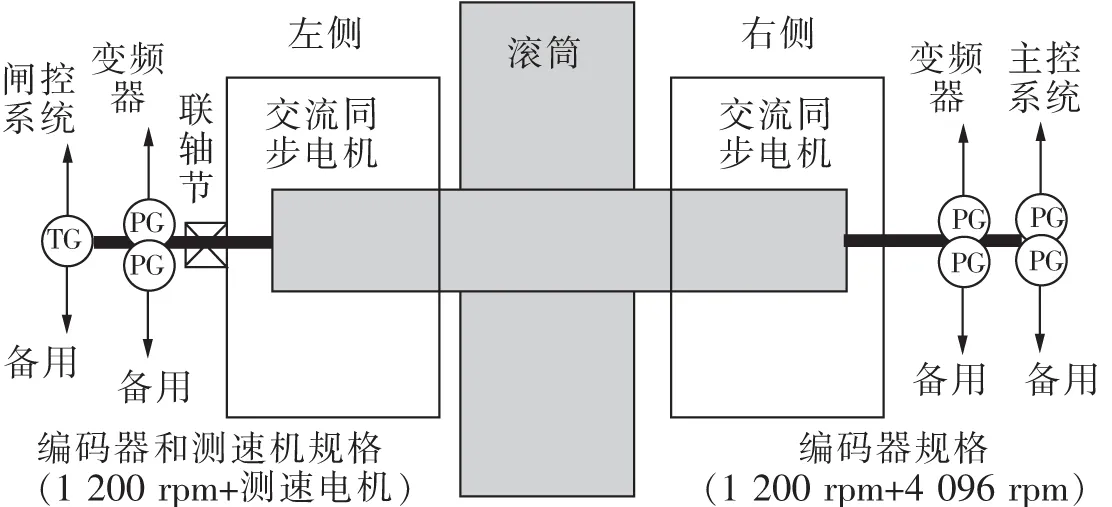

2臺交流同步電機通過電機末端的φ30 mm×3 500 mm小軸將提升機滾筒速度信號同步傳遞給1∶1的等帶比齒輪箱,由齒輪箱各輸出端將電機反饋速度傳送給軸編碼器,用來對雙閉環(huán)調整系統(tǒng)進行調速和狀態(tài)實時反饋。其結構組成如圖1所示。

圖1 提升機改造前結構組成

2 控制系統(tǒng)問題及原因分析

經過提升機安裝完成后初期調試,發(fā)現(xiàn)提升機運行狀態(tài)與實際反饋有偏差,且變頻控制系統(tǒng)極易受外界干擾影響而影響控制的精確性。

2.1 聯(lián)接小軸反饋誤差

提升機電機到減速箱之間,采用φ30 mm×3 500 mm小軸將電機轉速同步傳到減速箱,由于小軸長度較長不足以克服其撓性而產生撓度,在電機周期性旋轉期間將由于傳動小軸偏心而產生不平穩(wěn)的反饋速度。

2.2 萬向結聯(lián)接誤差

提升機小軸與電機連接處采用萬向連接結,萬向連接結允許兩端有一定誤差,由此與傳動控制系統(tǒng)的準確性相違背。

2.3 傳動小軸抗干擾性差

傳動小軸長度為3.5 m,小軸采用兩端部連接固定,中間無支撐且距離過長,極易受外部振動的影響而使控制環(huán)節(jié)產生更多干擾,造成控制部分抗干擾能力差。

2.4 雙電機同步性反饋誤送

2臺電機其輸出共用同一根主軸,速度反饋控制的軸編碼器因為反饋端不一致,而導致主提升機滾筒2臺驅動電機同步性出現(xiàn)差異。

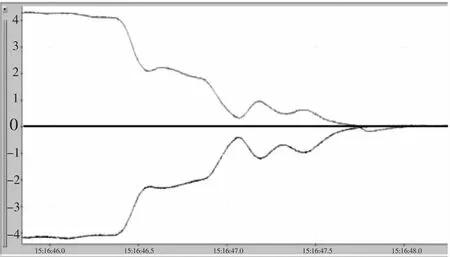

如圖2所示,由于小軸過長,主井提升機周圍的噪聲干擾,從反饋曲線上看到導致轉子位置變化約3.6°,速度變化在2%到4%,嚴重影響傳動的速度閉環(huán)控制,對電機來說嚴重影響傳動交交變頻矢量控制轉子定位。

圖2 電機運行期間受外界干擾影響曲線

2.5 齒輪傳動誤差的影響

與軸編碼器相連的等比減速箱,其原理上為1∶1同速比的齒輪,其輸出端理論上和輸入端轉速一致,但實際由于齒輪間的嚙合存在間隙,此間隙導致各輸出軸上的編碼器存在細微差別,但對于控制系統(tǒng)視為不可靠。

提升機停機時曲線如圖3所示,提升機已經停止、抱閘已經抱死,主站1#電機速度為0,而從站2#電機速度在一個時間段內不為0,因為電機是同軸的,所以對電機而言是不可能發(fā)生的,可以確定的是齒輪箱齒輪嚙合的間隙問題所導致。按照反饋系統(tǒng)設計要求,用于同步電機轉子定位的矢量控制所需編碼器,必須與電機主軸同軸安裝,而所加的齒輪箱導致控制系統(tǒng)產生誤差。

圖3 提升機雙電機停機電流曲線

2.6 誤差疊加造成的反饋誤差

由于傳動小軸撓度、齒輪箱嚙合、傳動軸連接等各種誤差及外部干擾的影響累積和疊加,導致傳動部分反饋極不可靠和電流波動大。

3 控制系統(tǒng)優(yōu)化改造方案

為解決機械部分各級節(jié)點的誤差及外部干擾對控制系統(tǒng)的影響,需對機械傳動部分進行結構優(yōu)化,通過機械傳動期間減少因傳動誤差而反饋給控制系統(tǒng),導致提升機控制系統(tǒng)誤差大。針對其原因分析提出如下改造方案[9-12],如圖4所示。

圖4 軸編碼反饋系統(tǒng)改造示意

3.1 采用端面法蘭硬連接

電機轉子與軸伸端傳動小軸通過端面法蘭進行硬連接,從而嚴格保證電機轉速實時、同步傳動到軸編碼器輸入端,保證電機轉速與軸編碼器采集的轉速完全一致。

3.2 傳動小軸進行優(yōu)化克服撓度影響

電機轉子與編碼器之間軸伸端小軸,采用φ30 mm×600 mm軸進行速度傳輸,由于小軸長度大幅縮短軸向強度可以克服撓度所產生的影響,從而基本消除傳動軸軸向的撓度,減少速度傳輸過程中機械部分干擾。

3.3 軸編碼器重新固定,減少外界干擾

對新安裝的軸編碼器重新生根,采用H型鋼對焊作為底座,由于電機跨度較長故在軸編碼器底座的垂直方向立一根支撐梁作為支撐,避免軸編碼器底座外界干擾對控制系統(tǒng)的影響。

3.4 改造為四通道輸出的組合型編碼器

將原有1∶1的齒輪箱進行更換,采用一體式四通道輸出的FG4KK-1200G(雙輸出)+ FG4KK-4096G(雙輸出)(含聯(lián)軸節(jié))型編碼器,各輸出編碼盤均按輸入軸作為參照進行編碼,各編碼器輸入端嚴格保證一致而無速度傳遞過程中的誤差。

3.5 采用相同的機械配置

電機兩側均采用相同的機械結構,雙電機軸伸端速度反饋可以認為一致,從而減少2臺電機之間同步反饋誤差,避免出現(xiàn)電機已停止但控制回路反饋的有反向電流的情況。

4 控制反饋改造效果

采用雙閉環(huán)調速系統(tǒng)的變頻調速控制系統(tǒng),其速度、電流控制均依賴于對電機輸出端速度反饋進行改造,因此必須消除傳輸過程中的誤差及避免外界抗干擾能力。通過提升機在運行一個周期內的數據曲線觀察如圖5所示,在提升機加速段電樞電流、勵磁電流平穩(wěn)增長,其速度曲線為一條帶加速度曲線增長,到達速度峰值后趨于穩(wěn)定。當提升機減速段到爬行段以后,雙電機電樞電流逐步消失為0,在速度為0時提升機已停機、抱閘,而雙電機電流反饋也為0,通過提升機反饋系統(tǒng)的改造避免傳輸反饋環(huán)節(jié)中間的影響和波動,使反饋更加精確和真實,從而為變頻器提供可靠的外界輸入狀態(tài),真實狀態(tài)與變頻器的理論模型相一致。通過改造電控系統(tǒng)輸入端的改造,效果較為明顯,使得提升機能夠在安全范圍內運行,避免外界干擾和波動對提升機反饋的影響。

圖5 控制系統(tǒng)改造后雙電機運行曲線

5 結語

主立井提升系統(tǒng)電控系統(tǒng)采用的雙閉環(huán)調速控制系統(tǒng),電流環(huán)為內控制環(huán),速度為外環(huán)控制環(huán),其速度的反饋均需要依靠軸伸端編碼器的持續(xù)、精確反饋從而達到精確調速的目的,因此對于速度傳輸誤差、外界干擾均比較敏感,輕微的誤差和干擾均有可能致使控制系統(tǒng)反饋的放大。控制系統(tǒng)反饋將是機械結構、電控部分的連接點,其之間轉換的準確性和抗干擾能力,將直接導致控制系統(tǒng)閉環(huán)反饋增量的準確性,只有不斷提升機械部分加工精度,同時對于配套的電控設備從設計階段考慮機械精度對電控系統(tǒng)的影響和抗干擾能力,才能整體提高自動控制的準確性,提升大型機械設備安全運行的可靠性。