支架搬運車機構與液壓復合聯動轉向系統

郭愛軍

(國能神東煤炭集團有限責任公司技術研究院,陜西 榆林 719315)

0 引言

隨著近幾年井下大采高工作面的不斷開發,綜采設備越來越趨于大功率、大采高、智能化發展。液壓支架作為頂板支護和管理的一種液壓動力裝置,基于大采高需要,其噸位越來越大。液壓支架搬運車是專門針對綜采工作面搬家倒面過程中液壓支架的倒運或長距離運輸而研制開發的一種新型特種工具,是現代化采煤工藝必不可少的輔助運輸設備。

在工作面鋪設和回撤時,支架搬運車是用于液壓支架轉運的專用設備,保障液壓支架的快速搬遷,提高工作效率。液壓支架搬運車,根據其承重部分結構的區別,可以將其分為3種類型:平板拖車式、鏟板式以及U型框架式[1]。其中,U型框架式具有重心低、裝卸簡單及重量小的特點,廣泛應用在國內外煤礦區域中。

傳統的液壓支架搬運車一般為鉸接形式,整車分為前機架和U型框架,前機架和U型框架通過鉸接銷軸連接,在鉸接部位設置2個轉向油缸,轉向過程中,通過一側油缸伸出同時另一側油缸縮進,迫使前機架和U型框架產生角度而實現整車轉向,傳統鉸接式支架搬運車在轉向過程中輪胎與地面產生滑移運動,存在安全性、通過性和生產、使用成本過高的問題。

傳統的液壓支架搬運車由于采用鉸接轉彎形式,在整車重載大坡度彎道行駛工況,由于U型框架承載大,整車載荷后移,前機架輪胎附著力小甚至無附著力,易出現前輪附著力降低,尤其是在大坡度轉彎過程中轉向易失效,造成在煤礦井下巷道大坡度爬坡過程中的載運安全事故;采用鉸接轉向,轉向油缸直接在前機架和U型框架上施加轉向力,通過車輛左右車輪差速轉彎,輪胎與地面呈滑動摩擦,輪胎磨損大,尤其在重載低速轉彎過程中,輪胎磨損更加劇烈,使用成本增加。隨著技術的發展,整體式支架搬運車應運而生,其具有重心低、裝卸簡單及重量小的特點。大噸位液壓支架達60 t、80 t、100 t,以井下80 t U型整體式支架搬運車的轉向系統作為設計研究對象。整體式支架搬運車相較于傳統鉸接式液壓支架搬運車,轉向系統具有較大先進性,不局限于鉸接轉向模式,采用的是全輪連桿液壓聯動轉向模式,車輪接近滾動,基本無滑動,輪胎磨損小;轉彎半徑小,車輛通過性好。

1 轉向系統功能

轉向系統是用來保持或者改變車輛行駛方向的機構,在車輛行駛時,保證各轉向輪之間有協調的轉角關系。駕駛員通過操縱轉向系統,使車輛保持在直線或者轉彎運動狀態。轉向系統由轉向盤、轉向器、轉向拉桿等基本部分組成。

在阿克曼原理里,將輪胎看作剛性,忽略輪胎側偏等影響,車輛在轉彎行駛時,最好的情況是保證全部車輪繞同一個瞬時轉向中心行駛,使在不同圓周上運動的車輪,做純滾動運動,同時轉向輪在最大轉角下,獲得最小的轉彎半徑,滿足車輛通過性要求。因此車輛內外輪有不同的轉角。

2 復合聯動轉向系統原理

提出一種機構與液壓聯動復合全輪轉向技術。80 t整體式支架搬運車為四軸結構,前兩軸通過轉向梯形機構,油缸推動轉向節臂,帶動懸架和車輪實現輪胎轉動,梯形機構連桿安裝在節臂上,實現內外側車輪轉動的協同;后兩軸通過液壓系統控制油缸并配合以縱拉桿,實現與前兩軸的輪胎轉動角度相同;通過這種機械與液壓復合聯動全輪轉向技術,能夠實現整車具有很好的通過性,且整車在空滿載大坡度運行過程中輪胎附著力變化小,不存在轉向失效現象,同時機械與液壓復合聯動全輪轉向技術在轉彎過程中是輪胎自主轉動,而不是輪胎與地面的滑移,輪胎使用壽命長,尤其在煤礦井下低速大扭矩運行過程中,輪胎具有更長的使用壽命。

3 復合聯動轉向系統方案

全輪轉向機構包括轉向油缸、橫拉桿轉向節臂、橫拉桿、斜拉桿、縱拉桿轉向節臂、縱拉桿;液壓系統包括轉向油缸、轉向器、多路閥、梭閥、液壓鎖等。傳統四軸線車輛的全輪八字轉向機構,前面第一、二軸線作為一組,后面第三、四軸線作為一組,橫拉桿和縱拉桿前后對稱布置,因車架為U型框架式結構,因此除第一軸線外,其余軸線不能布置橫向拉桿,因此按照全輪轉向原理,將前面第一、二軸線作為一組,后面第三、四軸線作為一組,實現全輪八字對轉向原理,通過轉向油缸的聯動,實現與傳統四軸線車輛全輪轉向一樣的全輪轉向功能。

3.1 轉向機構

3.1.1 機構原理

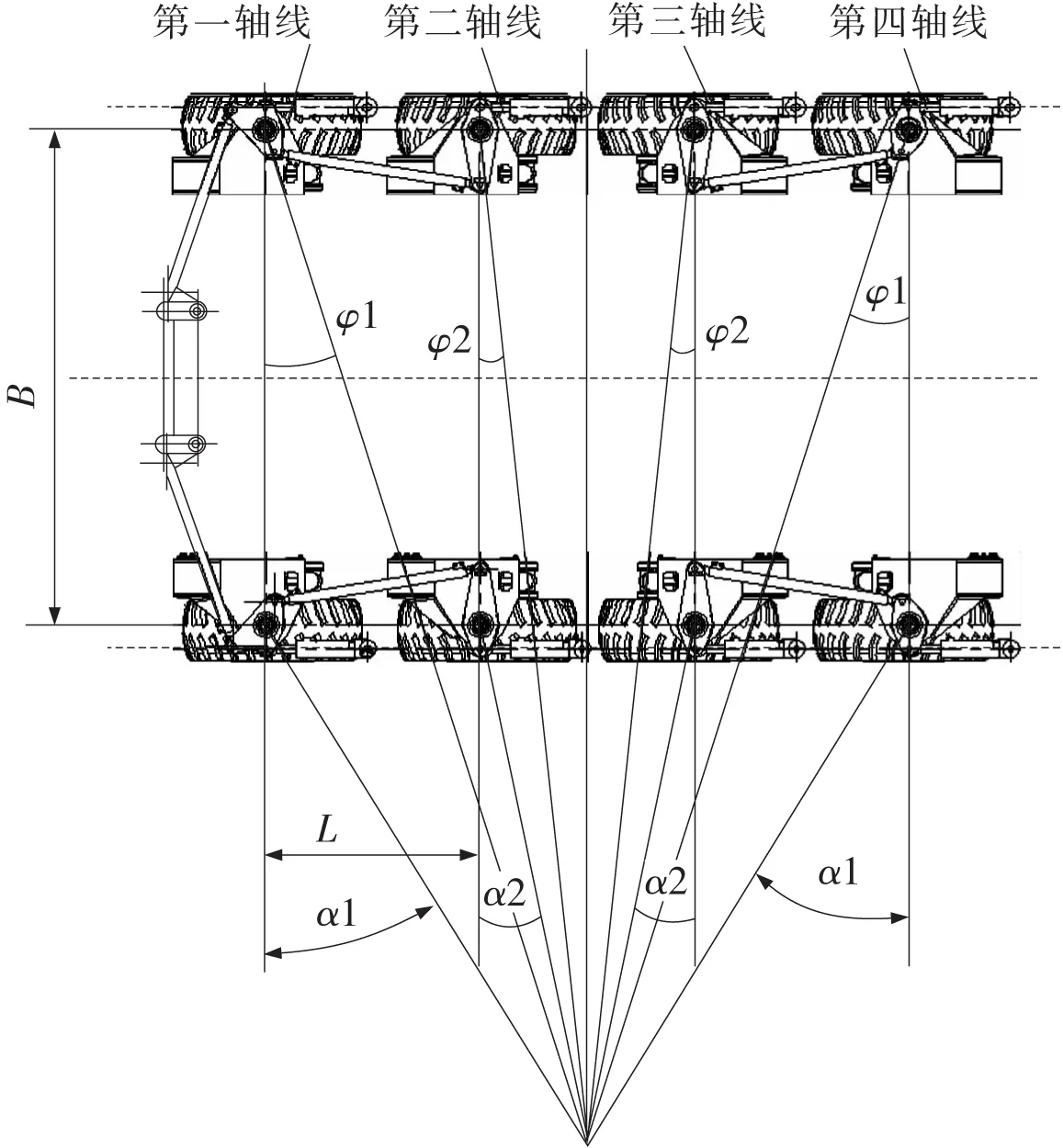

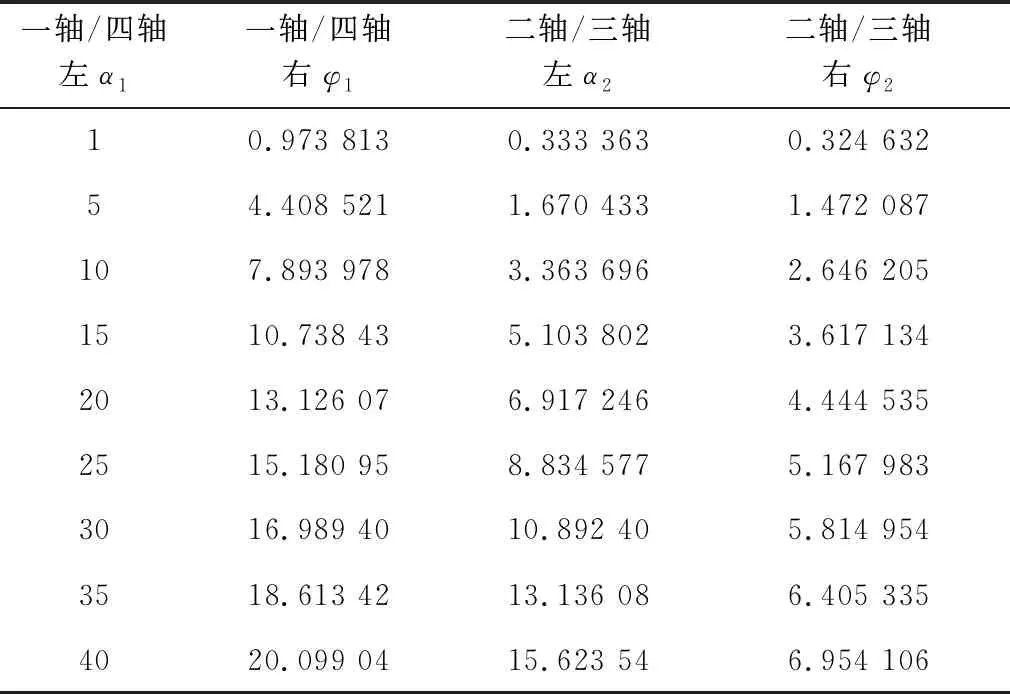

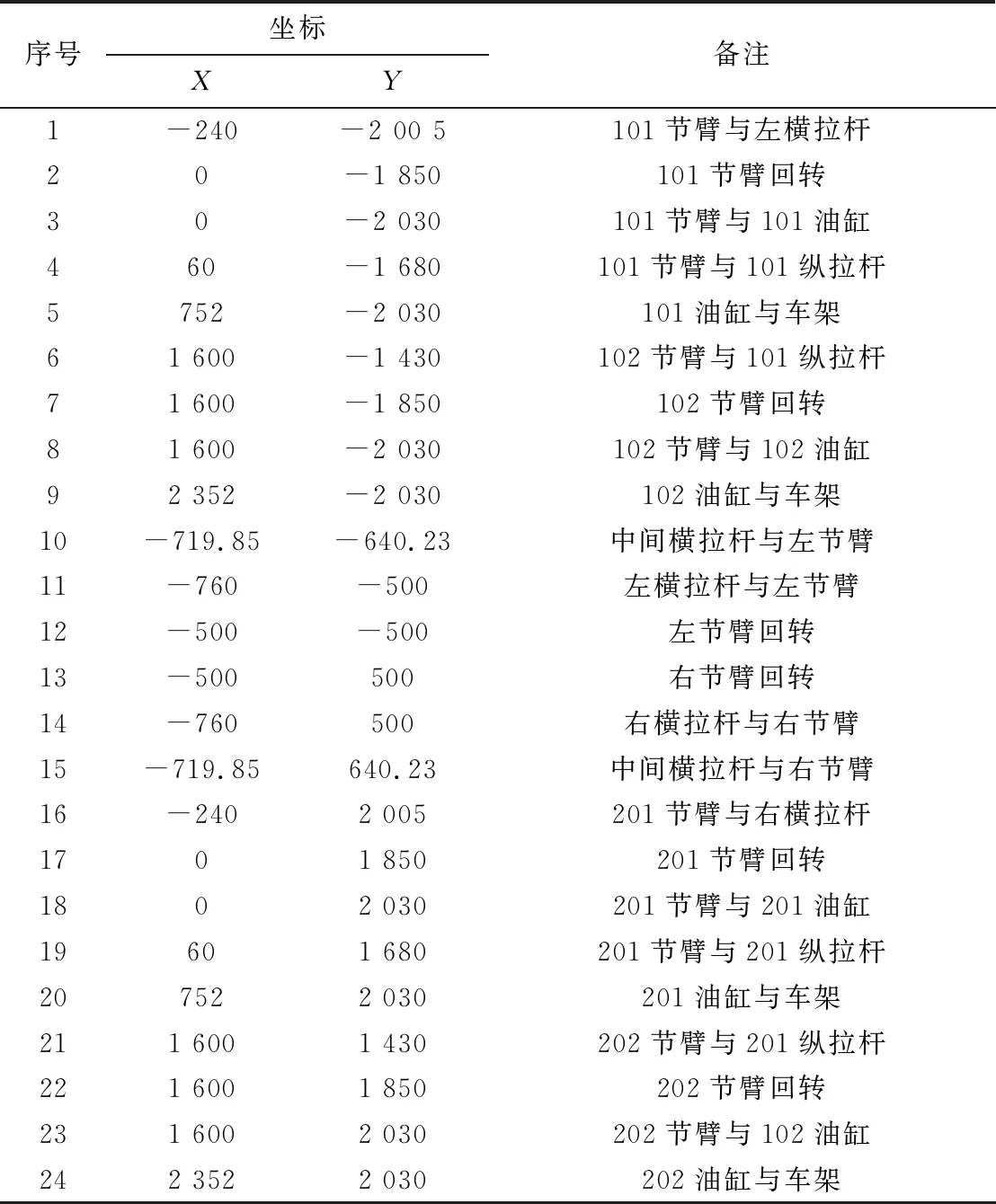

轉向機構布置如圖1所示,軸距L為1 550 mm,輪距B為3 400 mm,依據阿克曼轉向原理,模擬出在全輪八字轉向時,各車輪的理想轉角,在1°~40°之間,各輪的理想轉角見表1。

圖1 全輪轉向車輪轉角關系

表1 各輪理想轉向角度

3.1.2 轉向油缸

一端與固定在車架縱梁上層盒型結構上的銷軸鉸接連接,另一端與縱拉桿轉向節臂鉸接;2個橫拉桿轉向節臂一端與車架關于車架中心對稱銷接,另一端有上下2個鉸接位,橫拉桿兩端分別與2個橫拉桿轉向節臂下鉸接位鉸接,斜拉桿一端與橫拉桿轉向節臂上鉸接位鉸接,另一端與縱拉桿轉向節臂鉸接;縱拉桿轉向節臂中間設置有花鍵孔,與液壓獨立懸架主軸銷花鍵軸裝配,邊緣設置有油缸鉸接孔和拉桿鉸接孔,通過軸與油缸和縱拉桿、斜拉桿鉸接安裝,縱拉桿兩端分別與縱拉桿轉向節臂鉸接。

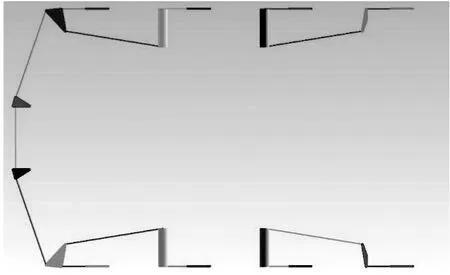

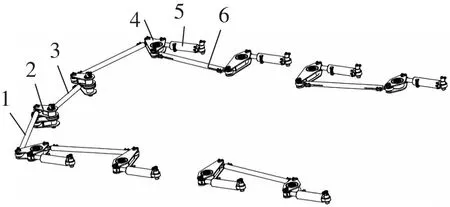

因整車為全輪轉向模式,轉向中心位于第二、三軸線之間,前面第一、二軸線和后面第三、四軸線車輪轉角對稱,基于此基本布置建立仿真模型,如圖2所示。利用ADAMS使用交互式圖形環境和零件庫,創建參數化的機械模型,建立系統動力學方程,對轉向虛擬系統進行動力學分析,輸出時間、轉角,對轉向機構進行快速有效地建模與仿真分析。

圖2 轉向機構ADAMS動力學模型

利用ADAMS運動學對轉向機構點位布置進行迭代仿真,得到機構各連接點的點位見表2。

表2 轉向機構各連接點點位

經過仿真計算,得出各車輪轉角曲線如圖3所示。由各輪轉向角度曲線可以看到,油缸從初始位置伸長到最長位置時,一橋左輪最大轉角為40°,二橋左輪最大轉角為16.7°,一橋右輪最大轉角為21.1°,二橋右輪最大轉角為7.1°。二橋左輪與理想轉角差值為1.1°,一橋右輪與理想轉角差值為1°,二橋右輪與理想轉角差值為0.15°,因此實際轉角與理想轉角的最大差值為1.1°,因此按照以上連接點位,各車輪實際轉角與理想轉角差值較小,能夠保證車輪具有良好的轉動功能。

圖3 各輪實際轉向角度

3.2 液壓系統聯動原理

液壓系統傳動的基本原理是用油液做工作介質,通過油液內部的壓差來傳遞機械力,液壓系統分為動力部分、控制部分、輔助部分。動力部分是將動力機的機械能轉換為油液的壓力能;例如各種液壓泵。控制部分是用來控制和調節油液的壓力、流量和流動方向;輔助部分包括軟硬管路、接頭、油箱、濾油器、蓄能器、密封件和顯示儀器等。

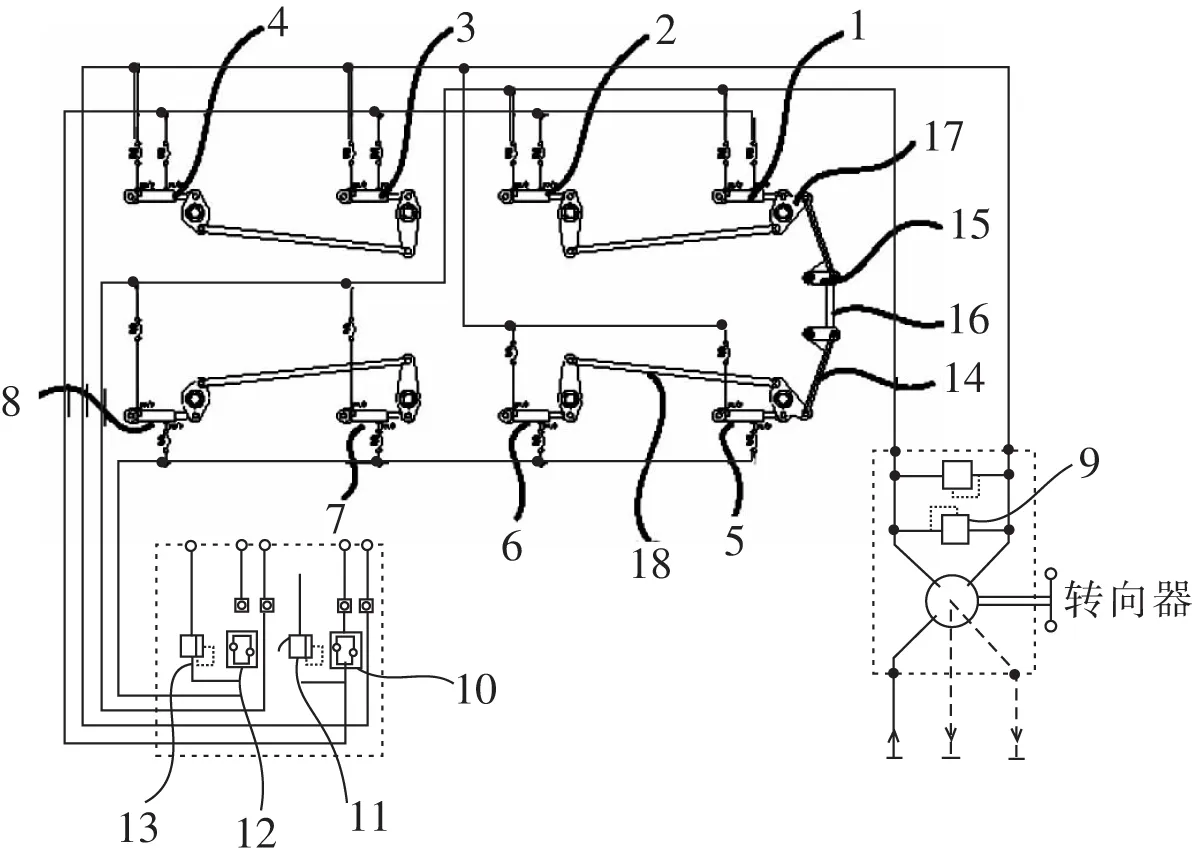

液壓聯動轉向系統采用轉向器推動轉向油缸,通過8個轉向油缸的聯動作用,采用前部轉向油缸左、右拉桿聯動、前后轉向油缸液壓聯通的方式實現整車八字轉向,布置及點位如圖1所示。車輛的一、二軸的轉向由方向盤控制、轉向梯形機構協調,按駕駛員的操作進行轉向,三、四軸的轉向通過液壓聯動推動三、四軸的轉向油缸動作,實現三、四軸的轉向。

具備全輪八字轉向、轉向對中功能、負載敏感控制功能,并避免了上坡轉向失效問題。

3.2.1 全輪八字轉向

方向盤操作轉向器實現轉向功能,當轉向器液壓油通過轉向器L口進入油缸,通過油缸內油液容積的流動,油缸的伸縮,實現連桿機構的動作,進而實現車輪聯動。

對轉向器進行選型時,應使轉向器的功能能夠使作用在方向盤上的手力在駕駛員操控范圍內;緩解路面對轉向系統的沖擊;使駕駛員具有路感;工作安全可靠。

轉向油缸為單活塞油缸,其工作行程是靠工作容積變化來實現,是一種容積式工作執行元件,油缸作為系統中的助力轉向元件,實際是將輸入液體的壓力能轉換為活塞直線運動的機械能,進而推動轉向連桿,轉向連桿帶動車輪進行轉動。

如圖4和圖5所示,車輛101油缸、102油缸、203油缸、204油缸大腔推動車輪轉向時,101油缸、102油缸小腔的液壓油分別進入103油缸、104油缸的小腔,203油缸、204油缸小腔的液壓油分別進入201油缸、202油缸的小腔,通過前后2個獨立連通腔的聯動,推動后部車輪反方向轉向,實現整車向右八字轉向。液壓油通過轉向器R口進入201油缸、202油缸、103油缸、104油缸的大腔時,轉向過程與上述相反,車輛向左八字全輪轉向。轉向過程中,轉向油缸的負載通過梭閥傳導至負載敏感變量泵,使變量泵的輸出流量、壓力與轉向系統需求相匹配。

1-斜拉桿;2-橫拉桿轉向節臂;3-橫拉桿;4-縱拉桿轉向節臂;5-轉向油缸;6-縱拉桿

1-101轉向油缸;2-102轉向油缸;3-103轉向油缸;4-104轉向油缸;5-201轉向油缸;6-202轉向油缸;7-203轉向油缸;8-204轉向油缸;9-轉向器;10-左路梭閥;11-左路溢流閥;12-右路梭閥;13-右路溢流閥;14-斜拉桿;15-橫拉桿轉向節臂;16-橫拉桿;17-縱拉桿轉向節臂;18-縱拉桿

3.2.2 轉向對中功能

由于80 t整體式支架搬運車的轉向模式為全輪轉向,所以設計有對中調節油路用于調節車輪轉向角度,保持前后車輪轉向角度的一致性。

對中系統主要由多路閥、液壓鎖、雙向背壓閥、溢流閥組成。液壓鎖起封閉轉向回路的作用;背壓閥是一個由2個單向閥反向并聯的閥組,它的作用是使轉向回路里面保持一定的背壓,防止有真空時進入空氣或油液;溢流閥為車輛在不平路面上行駛遇到較大沖擊時對轉向聯通油路起保護作用。

當轉向系統中進入空氣或者液壓油泄漏導致前后轉向油缸聯動角度誤差大于允許范圍的時候,需要進行轉向對中。轉向對中功能通過手動操作多路閥實現,以104輪的對中為例介紹轉向對中功能。當104輪與101輪的角度誤差大于允許范圍的時候,操作左邊多路閥,使液壓油進入左側油缸小腔,由于101油缸大腔被轉向器封死,101轉向油缸不動作。104轉向油缸大腔油液液壓鎖與多路閥回油箱,104轉向油缸縮短,104車輪向左轉向,反之104車輪向右轉向。204橋車輪轉向對中流程同理。

3.2.3 負載敏感控制

轉向柱塞泵是活塞往復運動方向與缸體中心軸平行的柱塞泵,利用容積變化進行工作,柱塞泵具有容積效率高,運作平穩,流量均勻性好、噪聲低,工作壓力高的特點,其額定壓力可到32~40 MPa,其具有負載敏感性,即當車輪阻力增大時,其輸出壓力相應增大,在車輪不轉向時,其處于待命狀態,不會造成有輸出而不做功等額外的能量損失,所以本轉向系統選用轉向柱塞泵。

3.2.4 避免大坡度轉向失效

傳統的液壓支架搬運車由于采用鉸接轉彎形式,在整車重載大坡度彎道行駛工時,由于整車采用鉸接式,前后車架距離大,整體長度較大,而液壓支架連接在后車架上,使載荷集中在后車架上,在上坡時,整車載荷后移,前車架輪胎附著力小甚至無附著力,易出現前車架上車輪附著力降低,尤其是在大坡度轉彎過程中轉向容易失效,容易導致支架搬運車在煤礦井下巷道里大坡度爬坡過程中,因轉向失效造成的安全事故。

然而整體式支架搬運車,因車架為一體式設計,整車緊湊,液壓支架載荷在各車輪上分布均勻,并且采用全輪轉向模式,在大坡度爬坡及轉向過程中,不會因車輪附著力不足引起的車輪打滑,避免了大坡度轉向失效問題,能夠使車輛更加安全地運行。

4 結論

通過這種機械液壓復合聯動轉向系統,實現了整體框架式支架搬運車全輪轉向,相較于傳統的鉸接式支架搬運車,提高輪胎使用壽命,節約輪胎采購和維修成本,同時解決了大坡度運行時轉向失效問題,提高了整車在煤礦井下運行的安全性,此液壓聯動轉向技術為特殊車輛實現全輪轉向模式提供使用示例和理論依據。