工作面上方厚堅硬頂板水力弱化技術實踐

盧少帥,雷 皓,雷鵬翔,向海軍

(陜西陜北礦業韓家灣煤炭有限公司,陜西 榆林 719315)

0 引言

韓家灣煤礦213108工作面位于3-1煤層一盤區東部,上部為未采動區。其北部為213107工作面采空區,西部為3-1煤層一盤區回風巷東部,南部為設計的213109工作面,東部為石圪臺煤礦井田邊界。該工作面寬度為262 m,可采長度為2 488 m。地表總體東高西低,全部被風積沙覆蓋,屬較平坦的沙丘地形。標高范圍+1 288~+1 336 m。213108綜采工作面回采區域為3-1煤層,煤厚2.3~2.9 m,平均煤厚2.7 m,回采區域無斷層及較大的褶皺,亦無巖漿巖活動,地層產狀平緩,傾角約1.5°。工作面在回采過程中局部可能會出現河流沖刷、沉積充填等現象,導致工作面內頂板比較破碎。

1 頂板等級劃分及切頂高度計算

韓家灣煤礦213108工作面采高為2.7 m,基本頂為厚度15.4 m的細粒砂巖和粉砂巖。基本頂初次垮落步距按式(1)[1-3]計算

(1)

式中,h為基本頂厚度,m;Rt為基本頂抗拉強度,MPa;q為基本頂受到的垂直應力載荷,MPa。

基本頂自身重力引起的載荷q1=γ1×h1=24.5×15.4=377.3 kPa,計算可得上部第2層巖層對基本頂的載荷為206 kPa,可知頂板第2層巖層對基本頂基本無載荷,則可確定基本頂所受載荷q=q1=377.3 kPa。結合彈性理論[4-8]、213108工作面頂板條件及計算結果,可得213108綜采工作面初采初放水力壓裂壓力約為22 MPa。

213108工作面上覆巖層主要巖性為細砂巖和細粒砂巖,單層厚度大。根據3-1煤層平均厚度為2.7 m,結合上覆巖層分層特性,最大預裂高度控制在27 m左右,在具體水力壓裂過程中可以有針對性地進行預裂,以達到更好的壓裂效果。冒落帶高度按式(2)[9-10]計算

(2)

式中,M為采高,m;β為工作面傾角,(°);KP為頂板巖層碎脹系數。

213108工作面采高2.7 m,傾角約為3°,頂板巖層主要為堅硬的細粒砂巖,碎脹系數取1.3,因此計算得到冒落帶高度為27 m,預裂垂直高度應不小于27 m。213108工作面上方均厚15.4 m細粒砂巖、粉砂巖、泥巖交互巖層既為直接頂也為基本頂,為采場頂板弱化的主要對象。

2 頂板水力壓裂弱化方案

2.1 預期壓裂效果

要想達到壓裂效果,靜水壓力應不小于巖石的單軸飽和抗壓強度,即不小于14.0 MPa;同時由于壓裂巖石為三向受壓狀態,故靜水壓裂需要適當加大,最大壓力選擇40 MPa,與其他礦井的水力壓裂經驗基本一致。為保證壓裂效果,鉆孔采用高位鉆孔與低位鉆孔及中位鉆孔組合布置的形式,這樣布置既可以保證壓裂效果,又不會使頂板過早的垮落,通過前述計算,結合韓家灣煤礦巖層強度,高位孔(H孔)間距選擇20 m,低位孔(L孔)間距也選擇20 m,2類孔組合使用,即高位孔和地位孔間距為10 m,因為壓裂不在同一高度,故可以保證壓裂效果。

2.2 水力壓裂弱化方案

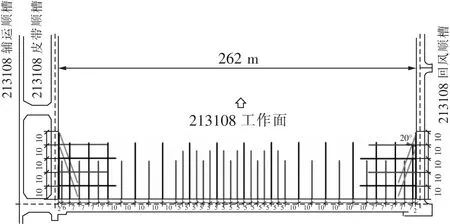

在切眼、兩順槽布置19個高位壓裂鉆孔-H(H1~H19)、15個低位壓裂鉆孔-L(L1~L15)和8個中位壓裂鉆孔-C(C1~C8),鉆孔H、L、C交替垂直煤壁布置在切眼及兩順槽;在兩順槽布置4個反向壓裂鉆孔-F(F1~F4)、4個中位孔-C(C9~C12),4個低位壓裂孔-L(L16~L19),鉆孔布置如圖1所示。

圖1 水力壓裂鉆孔平面布置

切眼內鉆孔均垂直于煤壁布置。高位壓裂鉆孔-H,鉆孔長度40 m,傾角45°;低位壓裂鉆孔-L,鉆孔長度45 m,傾角22°;中位壓裂鉆孔-C,鉆孔長度42 m,傾角32°;L16~L19、C9~C12與巷道夾角90°。L16、L18距切眼煤壁10 m;L17、L19距切眼煤壁30 m;C9、C11距切眼煤壁20 m;C10、C12距切眼煤壁40 m;反向壓裂鉆孔F1~F4與巷道軸向的夾角為20°,F1、F3距切眼煤壁40 m;反向壓裂鉆孔F2、F4距切眼煤壁50 m;鉆孔H開口位置距離底板2.8 m處,鉆孔C開口位置距離底板2.8 m處,鉆孔L開口位置距離底板2.5 m處,鉆孔F開口位置距離底板2.5 m處。切眼H、L、C鉆孔空間位置如圖2所示,順槽內反向壓裂孔F空間位置如圖3所示。壓裂鉆孔-H,鉆孔長度40 m,傾角為45°;壓裂鉆孔-L,鉆孔長度45 m,傾角為22°;壓裂鉆孔-C,鉆孔長度42 m,傾角為32°。壓裂鉆孔-F,鉆孔長度45 m,傾角為22°。

圖2 鉆孔 H、L、C相對位置示意

圖3 鉆孔F位置剖面

3 水力壓裂弱化結果分析

3.1 水力壓裂弱化結果

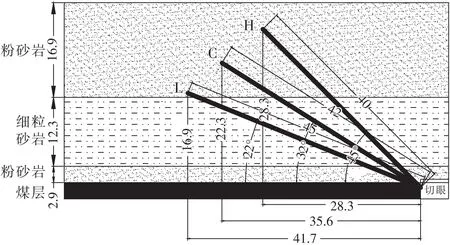

通過213108工作面回采期間液壓支架阻力變化,確定水力壓裂采場頂板巖層的弱化效果,將工作面分為上部、中部、下部3個監測區域,監測、記錄液壓支架的工作阻力變化,整理可得進行水力壓裂的213108工作面和未進行水力壓裂的213102工作面支架工作阻力的變化規律。圖4為 213102工作面液壓支架工作阻力變化規律。3個測區液壓支架工作阻力的首個峰值出現在工作面推進約85 m時,工作面繼續推進160 m,液壓支架工作阻力又出現3個峰值,峰值間工作面推進平均距離為25 m。由此可知,未進行水力壓裂的213102工作面基本頂初次來壓步距為85 m,周期來壓步距約為18 m,支架工作阻力峰值平均為11 500 kN。

圖4 213102未水力壓裂弱化支架阻力曲線

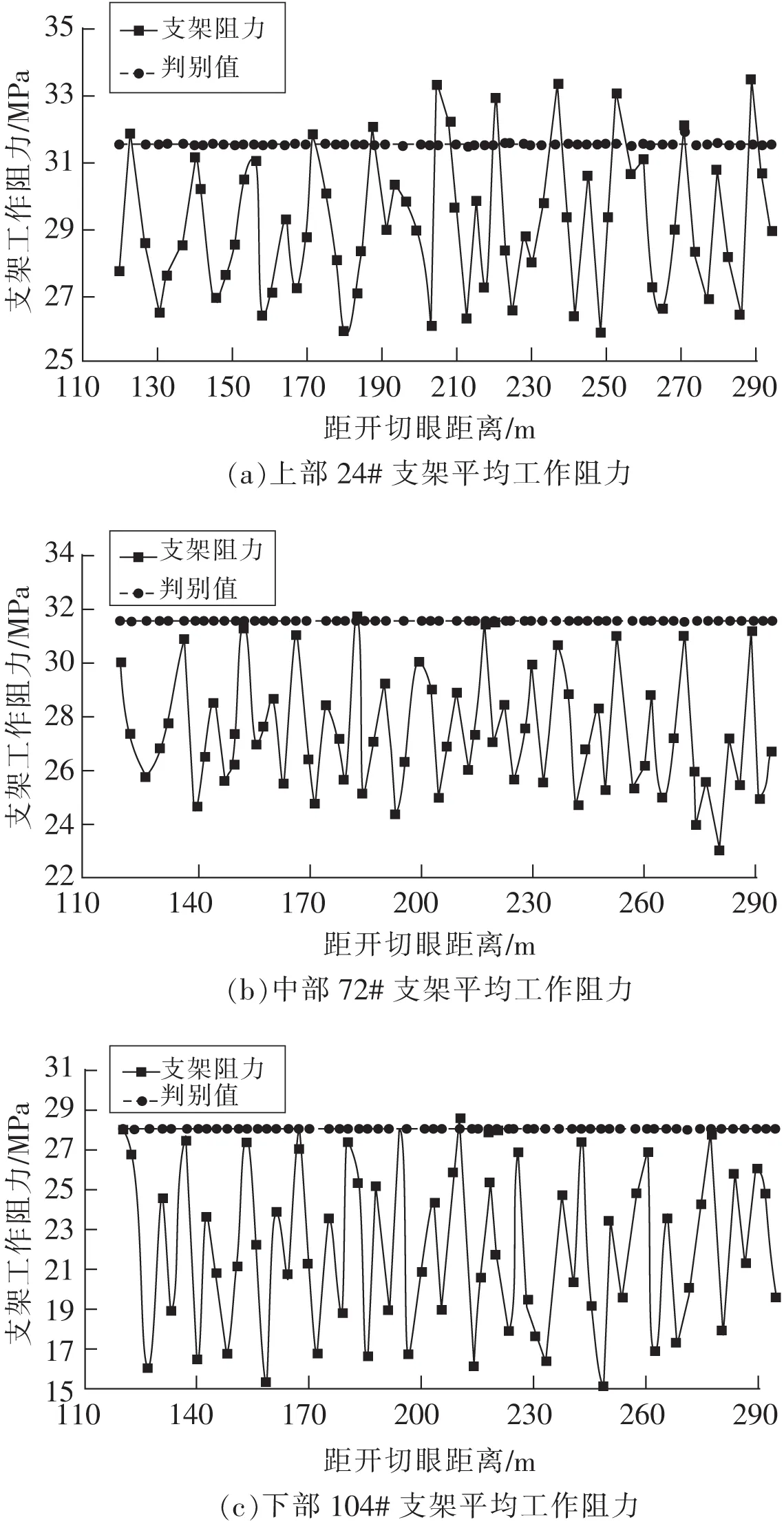

圖5為213108工作面液壓支架工作阻力變化規律。首個峰值出現在工作面推進70 m后,各峰值間平均距離約20 m。可知基本頂初次來壓步距為70 m,周期來壓步距為12~14 m,峰值平均值為10 000 kN。由此說明,采用水力壓裂技術對頂板進行弱化后,基本頂的初次來壓和周期來壓步距均明顯減小,來壓強度同樣顯著減弱,能夠減小采場頂板懸露面積,有效防止大面積來壓引發的安全事故。

圖5 213108水力壓裂弱化支架阻力曲線

3.2 結果分析

通過對水壓致裂弱化后的213108工作面支架阻力和前期未經過弱化的213102工作面支架阻力變化對比。分析水壓致裂弱化和未弱化礦壓規律可知,水壓致裂弱化后工作面支架阻力平均較未弱化阻力減小20%~25%,初次來壓步距較未弱化減少15~20 m,周期來壓步距減小5~8 m。經過水壓致裂弱化后的頂板未出現工作面局部壓架及頂板動載現象,而在未進行頂板弱化的213102工作面出現局部的動載現象,所以水壓致裂弱化后的基本頂初次來壓和周期來壓步距均明顯減小,來壓強度同樣顯著減弱,能夠減小采場頂板懸露面積,有效防止大面積來壓引發的安全事故,有效地解決了工作面安全生產難題。

4 結論

(1)水壓致裂弱化后工作面支架阻力值較未弱化減小20%~25%,初次來壓步距較未弱化減少15~20 m,周期來壓步距減小5~8 m。

(2)采用高、中、低位3種鉆孔特殊的聯合布置形式,極大地提高了工作面頂板水壓致裂弱化效果,簡化了施工程序并且大大提升了礦井經濟效益。

(3)經過水壓致裂弱化后的頂板未出現工作面局部壓架及頂板動載現象,減少了采場頂板懸露面積,杜絕了工作面頂板災害的發生。