黃陵二號煤礦“智慧礦山”技術升級與改造

吳 寧,吳廣平

(陜西黃陵二號煤礦有限公司,陜西 延安 727303)

0 引言

王國法等[1]基于我國礦產資源開發現狀,分析了智慧礦山建設的必要性、建設理念與內涵,闡述了現階段智慧礦山建設存在的關鍵共性難題,確定了我國智慧礦山建設的近期、中期、遠期目標。智能化開采系統將多種技術應用于綜采工作面,實現在采煤機自動化控制,確保各設備協調、連續、高效、安全運行,將工人從工作面解放出來,降低工人的勞動強度。陜西黃陵二號煤礦有限公司井田總面積為351.94 km2,地質儲量 9.45億t,可采儲量 6.4億t,全礦井煤層平均厚度為3.39 m。礦井核定生產能力800萬t/a。礦井采用斜井開拓方式,單一水平開采。生產格局為“一井兩區、一區一面”。黃陵二號井現有智能綜采系統基本完善,綜采工作面雖具有三機一架遠程集控系統,但感知能力不足,不能實時感知人、物、環的變化;需要改造視頻系統等場景識別,并為超前支架與工作面協同推進、多工作面協同規劃開采提供安全數據支撐;面對二號煤礦的復雜地質條件,在工作面智能化高效開采過程中,缺乏基于煤層賦存條件的安全環境、開采策略的預測、預判、預控能力,安全生產水平亟待提高。根據采煤工作面地質和工藝設計工作面環網,搭建傳感數據、視頻監測,空間環境模型和控制硬件環境,實現在井下順槽和地面對開采設備進行遠程集中自動化控制,可視化監測、自主化協同管控,將人從采場解放出來,采場少人化、遠程監控、人—機—環自動感知,在安全管控的前提下,達到各開采設備協同、連續、高效、安全的自主開采[2-5]。

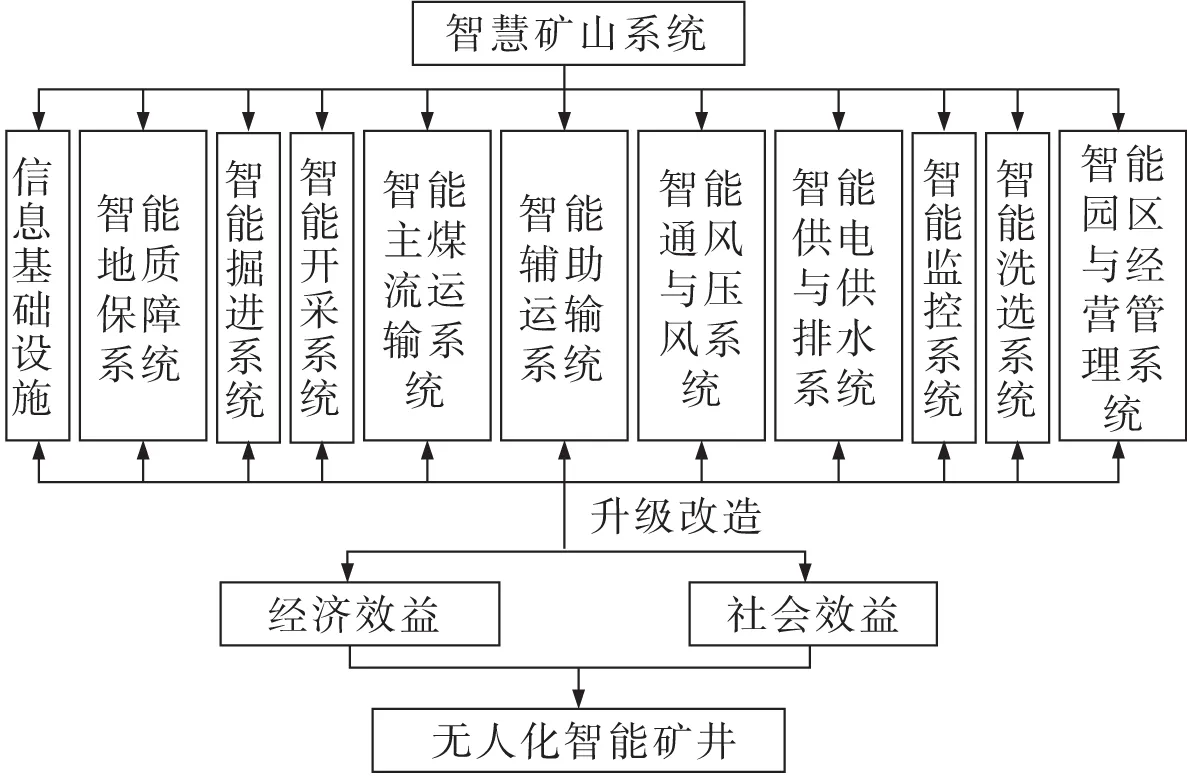

1 智慧礦山系統目標

根據智能化煤礦分類、分級技術條件與評價以及礦業公司整體布局規劃,礦井按照Ⅱ類高級智能化水平建設[6-10]。圍繞煤礦安全生產,利用先進的科技力量,通過對現有技術和裝備進行全面升級,大力推進智能系統、智能裝備的技術創新和應用,全面提升公司智能化水平。結合礦井現狀,對礦井現有工業環網進行升級改造,建設井下、地面無線通信網絡,建立礦井自有數據中心,搭建智能綜合管控平臺。提升地質勘探系統,建立礦井云GIS平臺,礦井生產結合數據庫,具有地質數據推演、地質建模、地質數據可視化等功能。加強智能綜采、快掘系統的常態化應用,加強變頻技術、工作面機器人等應用。主運輸系統、變電所和水泵房等生產輔助系統繼續保持“無人值守、有人巡視”的運行模式,并充分利用巡檢機器人技術服務礦井生產。加強通風與壓風系統智能化技術應用,在通風阻力解算、通風設施控制、瓦斯抽采智能監測等系統上投入新技術,加強智能化建設工作。選煤廠需在原有自動化水平上繼續提升,建設3D可視化系統、設備健康診斷等。在智慧園區與經營管理系統方面較弱,需提升園區智能化建設水平。智慧礦山系統技術路線如圖1所示。

圖1 技術路線

2 智慧礦山模塊現狀

2.1 智能化采煤現狀

礦井首個大采高智能化綜采工作面項目于2017年5月開始安裝調試,12月通過驗收。該工作面智能化程度高,實現遠程常態化采煤,具備在順槽監控中心和地面監控中心對設備集中控制,實現工作面各設備協調、連續、高效、安全運行。

礦井現有智能化綜采成套裝備4套,2用2備。實現“以工作面自動控制為主、監控中心遠程干預為輔”的自動化生產模式,同時探索出了一套完整的大采高煤層自動化采煤工藝和流程,應用效果良好。截至 2020年12月底累計回采5個工作面,生產效率大幅提升,工效由原來的136 t/工增至216 t/工,生產能力由原來450萬t/年提升至600萬t/年。

2.2 快速掘進現狀

礦井共有2套快掘裝備,第1套快掘裝備于2019年1月在地面進行了組裝調試,2月在井下組裝調試并運行,經過7個月工業性試驗,實現月最大掘進進尺680 m。通過使用掘錨一體機、錨護轉載破碎一體機、可彎曲膠帶機、邁步式自移機尾、通風除塵系統等設備,實現全寬斷面快速掘進、掘—支—錨—運平行作業、遠距離遙控操作,大幅提高了掘進效率。

第2套快掘裝備于2020年12月到貨,2021年1月下井安裝調試,目前正處于試生產階段。主要由雙錨掘進機、邁步支架、跨騎式四臂錨索鉆車、可彎曲膠帶機、邁步機尾、自移設備列車等組成。

2套快掘裝備在配套時均未配備遠程集控中心,不具備遠程監控功能,2020年底,第1套快掘系統搭建順槽、地面集控中心,不具備自主導航、自適應截割行走、設備三維模型構建等功能,需在原設備基礎上升級改造。

2.3 生產輔助系統現狀

二號煤礦以打造“智能礦井、智慧礦區”為愿景目標,并按照“總體規劃、分步實施、突出重點、持續發展”的建設原則,有序推進生產輔助系統遠程集控建設。現已建設完成38項生產輔助遠程集控及17套巡檢機器人,生產輔助系統全面實現“無人值守、有人巡視”。

2.4 信息化現狀

礦井于2018年搭建了全礦井的萬兆以太環網,實現各生產系統數據的實時傳輸、整合接入。按照“一個平臺、兩級數據、三級應用”的系統架構、基于“一張圖”的管理理念,建設了安全生產信息共享平臺,該平臺涵蓋采掘、通風、機電、調度等各個專業及各個安全生產環節,打通了大量分散、孤立的傳統業務系統,實現數據的自動傳輸、協同共享,解決了智能化礦井安全生產信息化管理的關鍵技術問題,為“智能礦井”建設奠定了堅實基礎。

隨著智能礦井、智慧礦山建設和信息化技術的高速發展,特別是隨著5G、高清智能AI視頻等新技術的應用,礦井信息化基礎建設在礦井無線通信網絡、礦端數據中心、智能綜合管控平臺等方面仍需建設完善。

2.5 選煤廠現狀

礦井選煤廠于2007年建設,2008年正式投產,設計理念為國際領先、國內一流,主要工藝設備全部選用進口,其他輔助洗選設備選用國內知名廠家,原煤、主洗、煤泥處理三大生產系統設備可實現遠程集控,地銷裝車系統和鐵路裝車系統能夠實現自動化操作;配電室所有大型設備都配有過流、堵轉、漏電、過壓等保護;皮帶設有語音提示,且對異常設備進行監控、調節、報警等;2018年改造增加自動化平煤系統。選煤廠具備一定的自動化水平,但在3D可視化系統、設備智能診斷與管理系統、灰分在線監測、智能管控系統、智能采制化等方面仍需升級改造。

3 智能化升級路徑

3.1 信息基礎設施

礦井無線通信網絡建設:利用4G/5G及WiFi技術建設井下無線通信系統,實現井下無線通信網絡全覆蓋,滿足系統各類視頻、語音、數據等傳輸要求,并實現工業控制與視頻監控系統、人員定位、應急廣播等系統分鏈路運行。

網絡安全保障:針對礦井現有網絡安全現狀,利用自主建設的一套網絡安全保障系統,實現網絡入侵監測、網絡行為管控、網絡安全防護等功能。

3.2 智能地質保障系統

建立無人機地質勘探系統:利用現有無人機設備,建立一套無人機地質勘探系統,實現影像資料自動采集、分析、上傳。

建立礦井云GIS平臺:將現有數據庫資源進行整合、升級改造,構建空間地質數據庫,形成一個礦井云GIS平臺。實現地質數據分類存儲、分析、共享與更新,能夠實現煤層厚度、頂底板賦存變化自動演算、自動生成巷道平剖面圖。

3.3 智能掘進系統

智能掘進設備升級及管控平臺建設方案為在掘進機加裝各類傳感器、執行器與控制器,加裝自動定位及導向功能,實現單系統、設備自動控制,實現自適應截割與行走;建設遠程集控平臺,基于GIS平臺構建三維地質模型;構建掘進機等設備模型。掘進設備具備自動導航、自主截割功能。鉆錨裝置具備自動鋪網、自動定位、自動鉆孔、自動注錨固劑、自動錨固錨桿(索)等功能。運輸設備具備智能轉載運輸功能。工作面有井下、地面集控中心,具備三維建模、一鍵啟停、遠程操控功能,工作面實現高效智能協同作業。

3.4 智能開采系統

采用地質探測與建模技術、“CT”切片技術、空間導航定位技術等構建高精度智能開采截割模型;利用可“預測、預判、預控”的綜采大數據智能分析決策平臺,實現智能精準開采,由傳統的機械化采煤方式向三維空間感知、智能規劃和自主規劃截割的技術跨越。

液壓支架實現支架跟機噴霧、跟機移架、跟機推溜控制等功能。以電液控計算機主畫面和工作面視頻畫面為輔助手段,通過支架遠程操作臺實現對液壓支架的遠程干預控制。規劃控制功能包括液壓支架單架推溜、降架、拉架、升架,成組移架、成組推溜等動作。液壓支架智能規劃控制啟停。

采煤機具備智能化規劃截割自動運行功能。依據采煤機主機系統及工作面視頻,通過操作采煤機遠程操作臺實現對采煤機的遠程控制,包括采煤機滾筒升、降、左牽、右牽、加速、減速、急停等動作和采煤機規劃割煤功能啟停。

3.5 智能主煤流運輸系統

利用在一部膠帶機加裝煤流量監測系統,實現礦井煤流量智能監測。通過建設智能感知、智能決策、自動執行的全礦井煤流智能運輸系統,實現帶式輸送機聯鎖遠程集中控制;具備語音預警功能和集控、就地控制模式,固定崗位設置可視化監控;實現給煤機智能控制,智能集中潤滑,油脂在線監測,鋼絲繩芯帶面無損檢測。

3.6 智能輔助運輸系統

利用建設的一套基于4G/5G及UWB技術的無軌膠輪車管理系統,解決車輛精確定位、車載通信等問題,實現車輛的智能調度、測速、超速告警、行車安全監控、紅綠燈管控、拐彎預警、對講等功能。

無軌膠輪物料車運輸實現無人駕駛。通過建立編碼體系,實現物資的集裝化,能和礦井的倉儲管理系統無縫對接,實現物資運送全過程信息化閉環管控并且實現物資的裝卸全自動化。

3.7 智能通風與壓風系統

智能通風系統:完善礦井3D通風立體示意圖,建設智能通風系統。可以實現礦井通風系統實時監測仿真和數據共享,對井下瓦斯濃度、風壓、風速、風量等參數進行智能監測、自動分析、異常辨識及智能預警,對風量及風速進行智能調節,對瓦斯超限區域避災路線進行規劃,實現無人值守及遠程集中控制。

壓風系統升級改造:通過完善系統各類傳感器,實現壓風自救裝置與環境監測結果智能聯動功能,系統歷史數據、故障記錄具備自動分析、存儲功能。

3.8 智能供電與供排水系統

智能供電系統升級改造:通過對現有供電系統進行升級改造,實現防越級跳閘保護功能、實現電纜夾層、電纜溝火災自動報警功能、實現電力監控分析功能。

供排水系統升級改造:通過對現有水泵房集控系統進行升級改造,一是實現單臺水泵出水量、真空度、管路流量、水壓、流速等數據的實時監測;二是實現供排水管線與設備故障分析診斷及預警功能;三是在井下主要水倉建設智能機器人,實現水倉智能清泥。

3.9 智能監控系統

智能監控系統:通過與礦井監控系統連接,建設智能抽采、智能防塵、火災監測、水害智能仿真系統。并通過綜采工作面各監測設備的聯動自動形成抽采系統優化方案,實現采煤機與粉塵傳感器、防滅火設施進行聯動控制,實現與排水系統的智能聯動。最后根據分析結果進行智能預測、預警、預判。

礦山壓力監測分析與預警平臺:建立統一的礦壓數據分析、監控和預警平臺,實現礦壓監測統一管理和數據共享。

3.10 智能洗選系統

設備智能診斷管理及3D可視化系統:一是完善設備健康診斷功能,能夠對設備運行狀態進行實時監測及預警;二是建立3D可視化系統,以三維立體的形式顯示選煤廠內的場景結構、設備布局,并設置完善的視頻感知、安全監測系統,對入選原煤雜物、人員不安全行為、設備危險運行狀態等進行監測,并實現智能預測、預警。

選煤廠智能選矸系統:采用智能識別方法,實現針對不同的煤質特征建立與之相適應的分析模型,通過大數據分析,對煤與矸石進行數字化識別,最終通過智能干選系統將矸石排出,實現煤與矸石精確分離。

3.11 智慧園區與經營管理系統

智能保障系統:通過建設礦區智能保障系統,實現智能安防、智能車輛管理、智能路燈、智能門禁閘機、智能供熱、智能洗浴、智能信息發布等功能。

標準化作業管理及培訓系統:通過建設一套基于VR技術、無線通信技術的標準化作業管理及培訓系統,實現班組崗位標準作業流程的精確推送,實現對班組成員的自動考核,根據考核結果自動制定針對性培訓、學習計劃,實現班組管理信息的移動互聯。

4 應用效果

黃陵二號井升級與改造后,突破傳統的控制系統路線,通過預先建立工作面地質模型和設備融合的大數據開采模型,結合增強感知和精準控制實現全工作面一個生產班常態化無人干預連續推進,全工作面已經全部實現規劃截割,綜采工作面較傳統機械化采煤減員40%~80%,生產效率提高30%以上。掘進工作面減少現場作業人員30%~50%,掘進效率提高90%以上。得益于先進的智能化設備、云計算及5G技術,礦井各個部門生產效率大大提高,運維成本降低,工人安全得到更好保障,勞動強度降低明顯。

5 結語

(1)依據黃陵二號井智能化現狀,提出對開采、掘進、通風等各礦山子系統進行升級改造,通過利用地質寫實、物探、鉆探數據,建立智能開采工作面的三維可視化透明動態地質模型,建立煤礦生產的大數據智能分析決策平臺,實現了對設備的精準控制、故障自診斷以及對生產工藝的智能決策,最終實現無人化智能開采。

(2)文中提出的黃陵二號井升級與改造方案的實施應用,不僅能推動煤炭產業技術的轉型升級,同時也進一步促進“減人、提效”的實現,達到了工作面自動化生產、少人化操作、提升產量,產生切實的經濟效益與社會效益。

(3)經濟效益方面實現了工作面減人增效和生產效益大幅提高,具體表現為將減少采煤工作面惡劣環境下操作人員的數量、改善回采工作面的安全生產條件、降低操作工人的勞動強度,提高生產效率,在同等的地質、生產技術條件下提高產量、提高煤礦的經濟效益、滿足國民經濟發展對能源的需求。

(4)社會效益方面實現了綜采成套裝備智能化控制系統核心技術的突破,大幅提升了綜采成套裝備的智能化水平,帶動了我國在煤機裝備自動化、智能化方面的整體技術進步,為建設大型現代化礦井提供了保障,有力推動了我國煤炭工業的轉型升級。