鉆井液用微粉化表面改性重晶石實(shí)驗(yàn)研究

王帝,邱正松,苗海龍,,耿鐵,鐘漢毅,趙欣,范立君

(1.中國石油大學(xué)(華東) 石油工程學(xué)院,山東 青島 266580;2.中海油田服務(wù)股份有限公司 油田化學(xué)研究院,河北 三河 065200;3.中國南海-麥克巴泥漿有限公司,廣東 深圳 518000)

在鉆遇高壓地層中,需要在鉆井液中引入重晶石等加重材料來平衡地層壓力。但是過量的加重材料會(huì)惡化鉆井液性能,無法實(shí)現(xiàn)鉆井液的流變性[1-5]、濾失性[6-8]以及沉降穩(wěn)定性[9-10]之間的協(xié)同調(diào)控。20世紀(jì)90年代,Hanson等[11-12]首次提出了以超細(xì)重晶石解決重晶石的沉降問題。受此啟發(fā),MI SWACO、Baker Hughes、Elkem、Schlumberger等均已開發(fā)出超細(xì)加重材料[13-17],進(jìn)行了廣泛應(yīng)用[18-20]。然而,當(dāng)鉆井液密度較高時(shí),超細(xì)加重材料的強(qiáng)表面效應(yīng)往往會(huì)導(dǎo)致流變性失控。為此,本文以機(jī)械力化學(xué)法研制了適用于高密度鉆井液的微粉化表面改性重晶石,探究了微粉化表面改性重晶石對(duì)流變性、濾失性及沉降穩(wěn)定性的影響。

1 實(shí)驗(yàn)部分

1.1 材料與儀器

重晶石,化學(xué)純;NaOH、Na2CO3均為分析純;膨潤土、降濾失劑SMC、抗高溫增黏劑Calovis、高溫穩(wěn)定劑GWJ等均為工業(yè)品;表面改性劑,實(shí)驗(yàn)室自制。

Hitachi s-4800型掃描電鏡;Bettersize2000激光粒度分布儀;NEXUS-870型傅里葉紅外光譜儀;DTG-1600H型熱重分析儀;Brookhaven Zeta電位分析儀;Malvern Panalytical X-射線衍射分析儀;WD-4型行星式研磨機(jī);ZNN-D6型六速旋轉(zhuǎn)黏度計(jì);SD-4型API濾失儀;SD-2型高溫高壓濾失儀;XGRL-4A型高溫滾子爐。

1.2 微粉化表面改性重晶石的制備

實(shí)驗(yàn)以200目重晶石為原料,利用行星式球磨機(jī),在研磨罐中加入50%質(zhì)量分?jǐn)?shù)的重晶石濃漿,并加入2%重晶石質(zhì)量分?jǐn)?shù)的表面改性劑,使用級(jí)配好的氧化鋯球作為研磨介質(zhì),以800 r/min的轉(zhuǎn)速進(jìn)行研磨改性8 h,定時(shí)取樣,然后放入烘箱干燥(105 ℃),可得改性粉體樣品。

1.3 基礎(chǔ)實(shí)驗(yàn)漿的配制

由于高密度鉆井液體系中黏土礦物以及諸多處理劑的存在,極易掩蓋重晶石對(duì)高密度鉆井液性能的影響規(guī)律。在保證高密度實(shí)驗(yàn)漿性能穩(wěn)定的前提下應(yīng)盡可能簡化配方,最大限度凸顯重晶石材料對(duì)鉆井液性能的影響。通過平行性實(shí)驗(yàn)確定適用于高溫高密度鉆井液實(shí)驗(yàn)漿的處理劑加量、合理pH范圍,構(gòu)建了一種適用于重晶石加重的高密度實(shí)驗(yàn)漿,并對(duì)密度為2.4 g/cm3的實(shí)驗(yàn)漿進(jìn)行實(shí)驗(yàn)。

將一定質(zhì)量分?jǐn)?shù)的膨潤土分散在自來水中,密封養(yǎng)護(hù)24 h以達(dá)到完全水化。然后向膨潤土基漿內(nèi)分別加入不同質(zhì)量分?jǐn)?shù)的處理劑以及不同級(jí)配的重晶石,并以10 000 r/min攪拌20 min,完成實(shí)驗(yàn)漿的配制。

1.4 不同重晶石對(duì)高密度實(shí)驗(yàn)漿性能的影響

為了探究微粉化表面改性重晶石的加重性能,將不同種類重晶石分別加重實(shí)驗(yàn)漿至密度為 2.4 g/cm3,并探究其性能差異。設(shè)計(jì)實(shí)驗(yàn)漿如下:

1#實(shí)驗(yàn)漿:200目重晶石加重;2#實(shí)驗(yàn)漿:微粉化表面改性重晶石加重;3#實(shí)驗(yàn)漿:200目重晶石與微粉化重晶石(未改性)以7∶3的比例級(jí)配加重;4#實(shí)驗(yàn)漿:200目重晶石與微粉化表面改性重晶石以 7∶3 的比例級(jí)配加重。

其中,微粉化重晶石(未改性)是指粒度與微粉化表面改性重晶石相同,但未進(jìn)行表面改性的重晶石。

老化溫度為220 ℃,老化前后實(shí)驗(yàn)漿流變性測試溫度為49 ℃,高溫高壓濾失實(shí)驗(yàn)條件為150 ℃/3.5 MPa,中壓濾失量的測試條件為室溫/0.7 MPa,沉降穩(wěn)定性的測試條件為老化后靜置24 h。

2 結(jié)果與討論

2.1 微粉化表面改性重晶石結(jié)構(gòu)表征

2.1.1 掃描電鏡分析 對(duì)200目重晶石及微粉化表面改性重晶石進(jìn)行掃描電鏡分析,結(jié)果見圖1。

圖1 200目重晶石與微粉化表面改性重晶石的微觀形貌對(duì)比Fig.1 Micro morphology of different baritea、b.200目重晶石;c、d.微粉化表面改性重晶石

由圖1可知,改性重晶石的顆粒尺寸顯著降低,無較大顆粒,粒度分布較為均勻。同時(shí)改性重晶石與200目重晶石相比具有較高的球形度,改性重晶石的表面模糊且沒有明顯的解理面,體現(xiàn)了機(jī)械力和改性劑的協(xié)同作用。

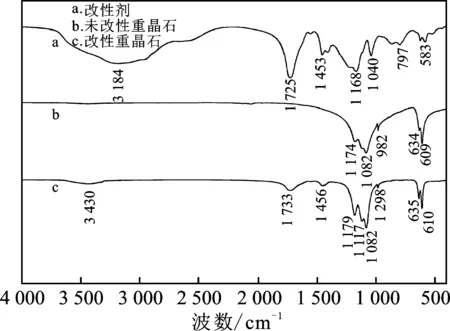

2.1.2 紅外光譜分析 為了驗(yàn)證改性劑的改性效果,利用索氏提取器去除吸附在重晶石表面的改性劑,以進(jìn)一步觀察改性劑是否存在。稱取改性產(chǎn)品10 g,用濾紙包裹,放入索氏提取器中,稱取100 mL丙酮作為萃取溶劑,安裝萃取裝置,60 ℃萃取6 h,3次虹吸后完成萃取,在80 ℃的萃取管中干燥1 h,除去丙酮。然后對(duì)原料重晶石、改性劑和改性重晶石進(jìn)行了紅外光譜測試,并對(duì)結(jié)果進(jìn)行了比較,結(jié)果見圖2。

圖2 改性劑、改性原料及改性產(chǎn)品的紅外光譜曲線Fig.2 Infrared spectrum analysis of different barite

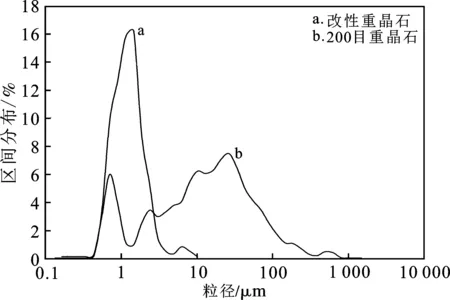

2.1.3 粒度分布測試 使用激光粒度分析儀比較200目重晶石和微粉化表面改性重晶石之間的粒度差異。將不同重晶石粉樣品分別加入樣品池中,使其遮光率達(dá)到15%,測試過程中一直保持超聲分散,保證重晶石顆粒的分散性。實(shí)驗(yàn)結(jié)果見圖3。

圖3 不同重晶石的粒度對(duì)比Fig.3 Comparison of particle size distributionbetween different barite

由圖3可知,微粉化表面改性重晶石的粒徑遠(yuǎn)小于200目重晶石。200目重晶石的D90約為 62 μm,D50約為19 μm。而改性產(chǎn)品的D90約為 2 μm,D50約為0.8 μm。這種粒度差異使改性產(chǎn)品可以改善鉆井液的沉降穩(wěn)定性,降低循環(huán)當(dāng)量密度,維護(hù)鉆井安全。

2.1.4 Zeta電位測試 應(yīng)用Zeta電位測試儀分別測試了微粉化表面改性重晶石和200目重晶石的Zeta電位,實(shí)驗(yàn)結(jié)果見表1。

表1 200目重晶石與微粉化表面改性重晶石Zeta電位對(duì)比Table 1 Zeta potential comparison between different barite

由表1可知,微粉化表面改性重晶石具有較高的Zeta電位絕對(duì)值,說明改性產(chǎn)品具有較好的膠體穩(wěn)定性。

2.1.5 X射線衍射分析 圖4顯示了研磨0,2,4,6,8 h后重晶石改性產(chǎn)物的X射線衍射圖,各晶面衍射強(qiáng)度的變化是重晶石晶體結(jié)構(gòu)變化的反應(yīng)。

圖4 重晶石研磨不同時(shí)間的XRD圖譜Fig.4 XRD patterns of barite grinding at different time

由圖4可知,隨著濕磨時(shí)間的增加,重晶石各個(gè)晶面的衍射強(qiáng)度持續(xù)降低,最強(qiáng)峰對(duì)應(yīng)的(021)表面下降最為顯著。這種現(xiàn)象是機(jī)械力導(dǎo)致晶體結(jié)構(gòu)無序化和礦物傳統(tǒng)解理模式減弱的結(jié)果。隨著研磨程度的增加,重晶石的有序晶面減少,因此,沿(021)等相應(yīng)晶面方向的衍射大大減少,導(dǎo)致衍射強(qiáng)度降低。

根據(jù)機(jī)械粉碎原理,細(xì)顆粒發(fā)生塑性變形,會(huì)導(dǎo)致粉體位錯(cuò)的產(chǎn)生、增加和移動(dòng),并逐漸破壞晶體結(jié)構(gòu)。因此,顆粒表面能的儲(chǔ)存是顆粒消耗輸入能量引起塑性變形的結(jié)果,并將隨著塑性變形的增加而加強(qiáng),因此顆粒表面能的儲(chǔ)存是通過晶格畸變和非晶化來完成的。在濕磨過程中,顆粒表面的儲(chǔ)能使顆粒處于高能活化狀態(tài),從而使機(jī)械力化學(xué)效應(yīng)激活顆粒表面并產(chǎn)生化學(xué)活性點(diǎn)。由于斷裂鍵的不飽和度遠(yuǎn)高于常規(guī)解理面上的不飽和鍵,因此它與周圍材料的反應(yīng)有較強(qiáng)的補(bǔ)償趨勢,這為表面改性提供了反應(yīng)基礎(chǔ)。

2.2 微粉化表面改性重晶石對(duì)鉆井液性能的影響

2.2.1 微粉化表面改性重晶石的基礎(chǔ)性能評(píng)價(jià) 為了證明微粉化表面改性重晶石在鉆井液中的適用性,首先對(duì)微粉化表面改性重晶石的抗溫性能及流變性能進(jìn)行評(píng)價(jià)。

將微粉化表面改性重晶石配制成密度為 2.4 g/cm3的重晶石濃漿,以260 ℃老化,老化前后的流變性能見表2。

表2 微粉化表面改性重晶石性能評(píng)價(jià)Table 2 Performance evaluation of micronization surface modified barite

由表2可知,微粉化表面改性重晶石可抗 260 ℃ 高溫,并且具有良好的流變性。

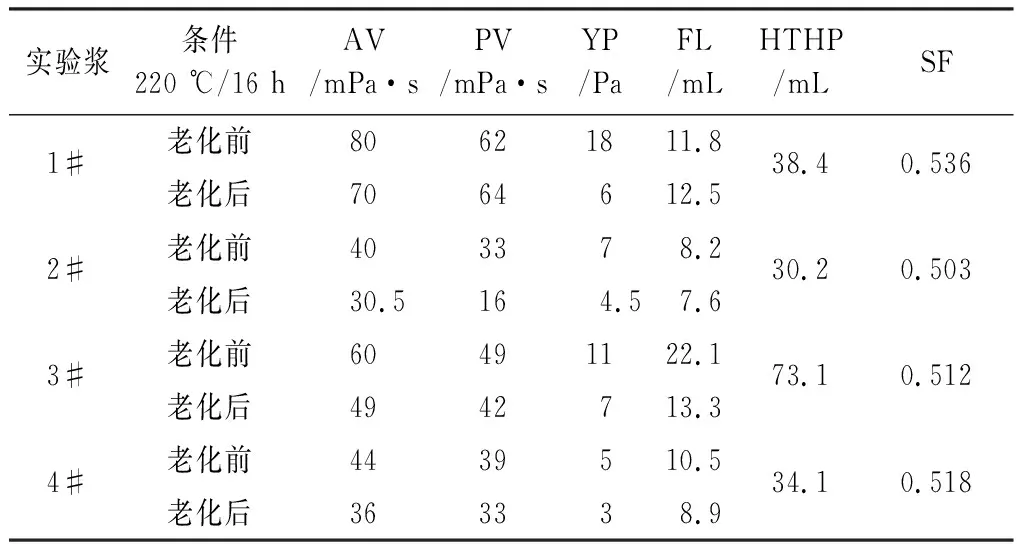

2.2.2 不同重晶石對(duì)高密度實(shí)驗(yàn)漿性能的影響 實(shí)驗(yàn)結(jié)果見表3。

表3 不同重晶石加重實(shí)驗(yàn)漿的性能對(duì)比Table 3 Comparison of properties of different barite weighted drilling fluids

由表3中表觀黏度和塑性黏度來看,單獨(dú)使用200目重晶石加重的1#實(shí)驗(yàn)漿的流變性較差,而微粉化表面改性重晶石加重的2#實(shí)驗(yàn)漿具有更小的表觀黏度與塑性黏度,且表觀黏度的降黏效率為45%。并且老化后2#實(shí)驗(yàn)漿與1#實(shí)驗(yàn)漿相比具有稍高的動(dòng)切力,這說明微粉化表面改性重晶石的引入并未影響實(shí)驗(yàn)漿的網(wǎng)架結(jié)構(gòu)。3#實(shí)驗(yàn)漿的流變性能優(yōu)于1#實(shí)驗(yàn)漿,說明通過合理的級(jí)配,同樣可以改善鉆井液的流變性能。但是4#實(shí)驗(yàn)漿的流變性能優(yōu)于3#實(shí)驗(yàn)漿,說明微粉化表面改性重晶石與常規(guī)微粉化重晶石相比,可以更好地通過與常規(guī)粒度重晶石復(fù)配改善流變性。而4#實(shí)驗(yàn)漿與2#實(shí)驗(yàn)漿相比,流變性能的差異并不顯著,說明通過合理的級(jí)配,減少加重材料中微粉化表面改性重晶石的用量,同樣可以改善其加重鉆井液的流變性能。以上實(shí)驗(yàn)數(shù)據(jù)表明,微粉化表面改性重晶石不僅可以降低重晶石本身的黏度效應(yīng),而且可以在降低表觀黏度的基礎(chǔ)上,削弱由顆粒間的碰撞引起的塑性黏度,提高鉆井液的膠體穩(wěn)定性。

通常情況下,微粉化重晶石會(huì)惡化鉆井液的濾失性能,這是因?yàn)槲⒎刍鼐哂袠O高的比表面積,會(huì)吸附鉆井液中的降濾失劑分子,從而使降濾失劑無法與黏土作用形成良好的濾餅。而四組實(shí)驗(yàn)漿的濾失性能分別為2#>4#>1#>3#,這是由于微粉化表面改性重晶石具有極小的粒度,小顆粒可以形成致密濾餅。同時(shí)微粉化表面改性重晶石表面形成水化膜,也可以減少對(duì)降濾失劑的吸附,從而改善鉆井液的濾失性能。

由表中數(shù)據(jù)可知,與其他三組實(shí)驗(yàn)漿相比,微粉化表面改性重晶石加重的實(shí)驗(yàn)漿具有最好的沉降穩(wěn)定性,其次為級(jí)配重晶石加重的實(shí)驗(yàn)漿,1#實(shí)驗(yàn)漿的沉降穩(wěn)定性最差。根據(jù)Stokes公式,顆粒的沉降與顆粒尺寸和液相黏度相關(guān),而顆粒尺寸的相關(guān)性更大,占主導(dǎo)地位。2#實(shí)驗(yàn)漿的沉降顆粒的粒徑最小,所以沉降穩(wěn)定性最好。

3 結(jié)論

(1)以重晶石為原料,實(shí)驗(yàn)室自制改性劑為改性材料,采用機(jī)械力化學(xué)改性方法研制了一種適用于高溫高密度鉆井液加重使用的微粉化表面改性重晶石。

(2)微粉化表面改性重晶石可顯著改善高溫高密度鉆井液的流變性能,對(duì)實(shí)驗(yàn)漿的降黏效率為45%,并且改性產(chǎn)品可兼顧濾失性與沉降穩(wěn)定性,實(shí)現(xiàn)高溫高密度鉆井液主要性能的協(xié)同調(diào)控。并且微粉化表面改性重晶石可與普通重晶石復(fù)配使用,同樣可以改善鉆井液性能。

(3)微粉化表面改性重晶石通過降低重晶石本身的表面效應(yīng),削弱顆粒間碰撞引起的塑性黏度,從而改善鉆井液的流變性能。同時(shí)由于微粉化表面改性重晶石的粒徑較小,可以使其優(yōu)化鉆井液泥餅質(zhì)量,降低重晶石沉降。