逆布雷頓空氣制冷系統研究進展

段 煬 張 華 盛 健 余鑫泉 楊其國

(上海理工大學能源與動力工程學院 上海 200093)

空氣制冷技術最早出現在19世紀中期,因循環效率較低發展長期停滯[1]。近年來,由于《蒙特利爾議定書》和《京都議定書》的施行,以及“碳達峰、碳中和”目標的提出,空氣以無毒、不可燃、低壓、易獲得、臭氧損耗潛值(ozone depletion potential,ODP)和全球變暖潛值(Global Warming Potential, GWP)均為零等特點,成為理想的環保制冷劑[2]。隨著機械制造技術的發展和熱回收技術的應用,空氣制冷技術涉及的主要部件得到優化,如透平膨脹機、壓縮機等。目前,空氣制冷系統性能得到提高,當制冷溫度低于-80 ℃時,恒壓回熱式空氣循環制冷機的COP甚至高于復疊式蒸氣壓縮制冷機。

20世紀90年代,美國、日本和德國等發達國家已對空氣制冷技術有所研究,應用涵蓋日常生產到軍事科學幾乎所有制冷領域。我國的空氣制冷技術起步稍晚,但在一些特殊領域得到廣泛應用,如飛機環控系統、礦井制冷[3-4]和列車空調[5]等。因此,深入研究空氣制冷技術,提高系統性能,拓寬應用范圍,對我國空氣制冷技術的發展具有重要意義。

1 空氣制冷循環原理

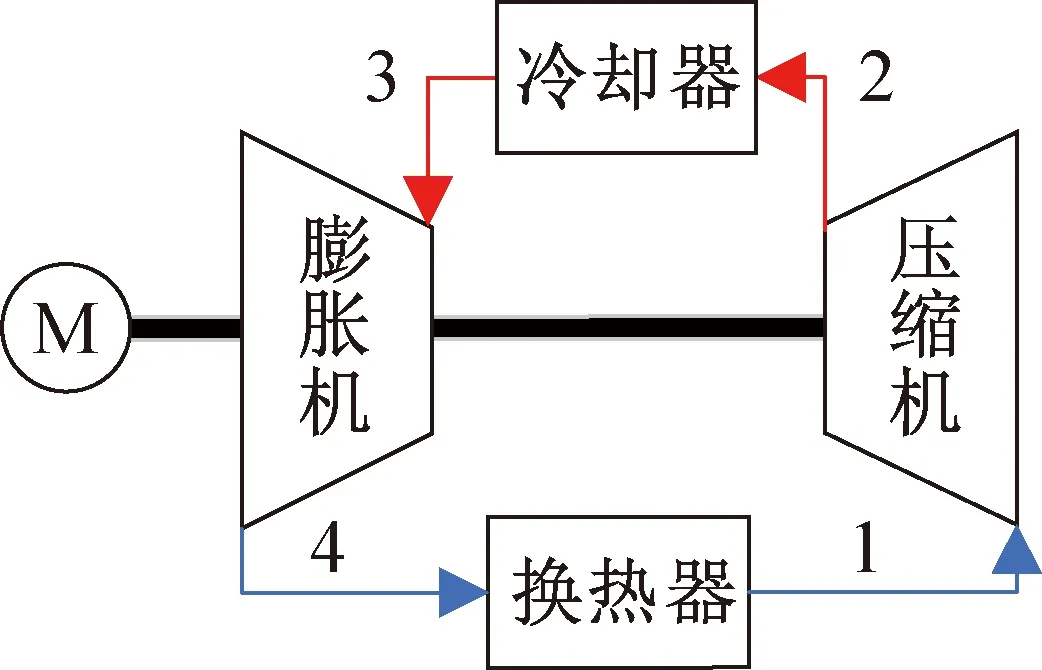

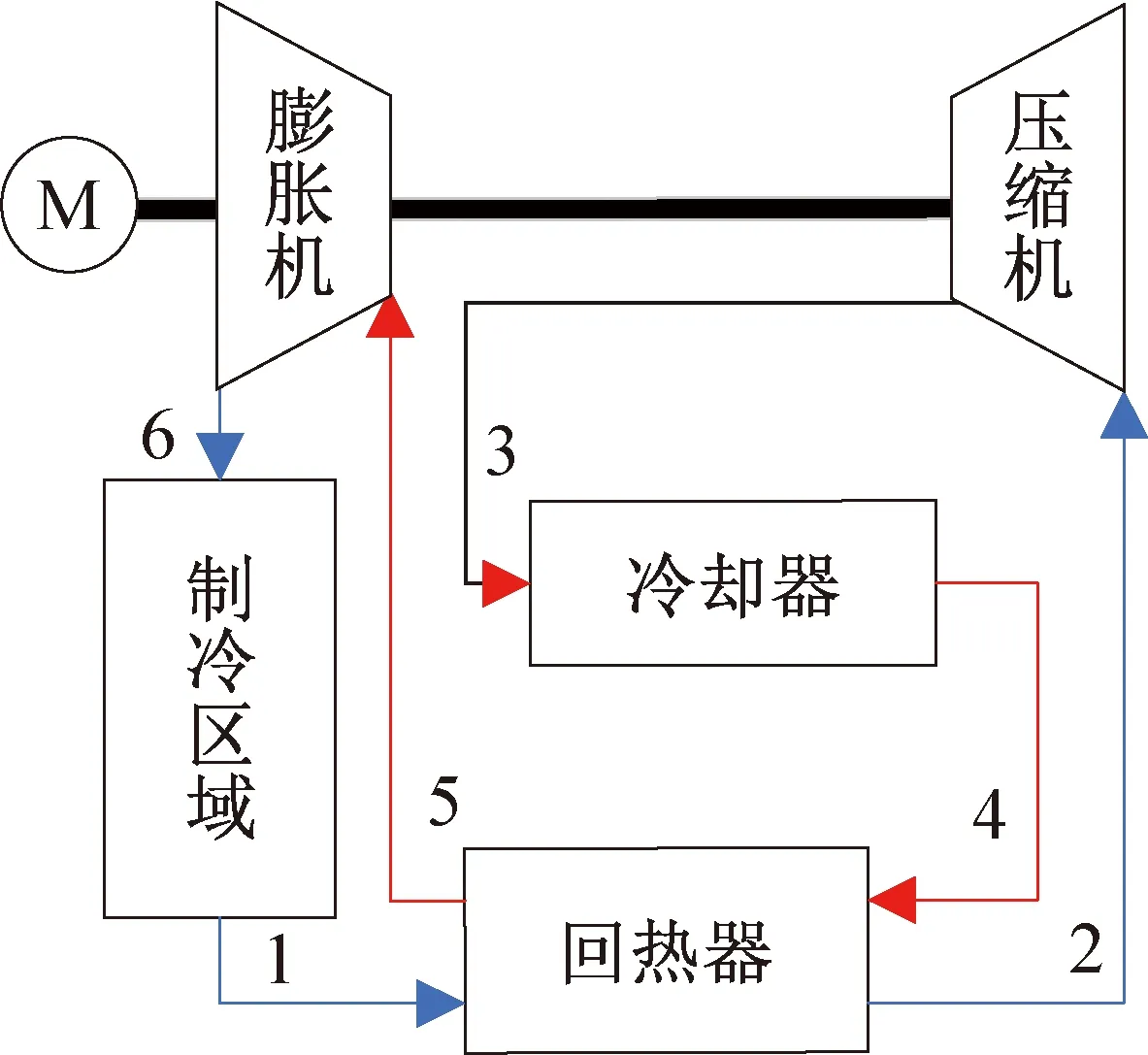

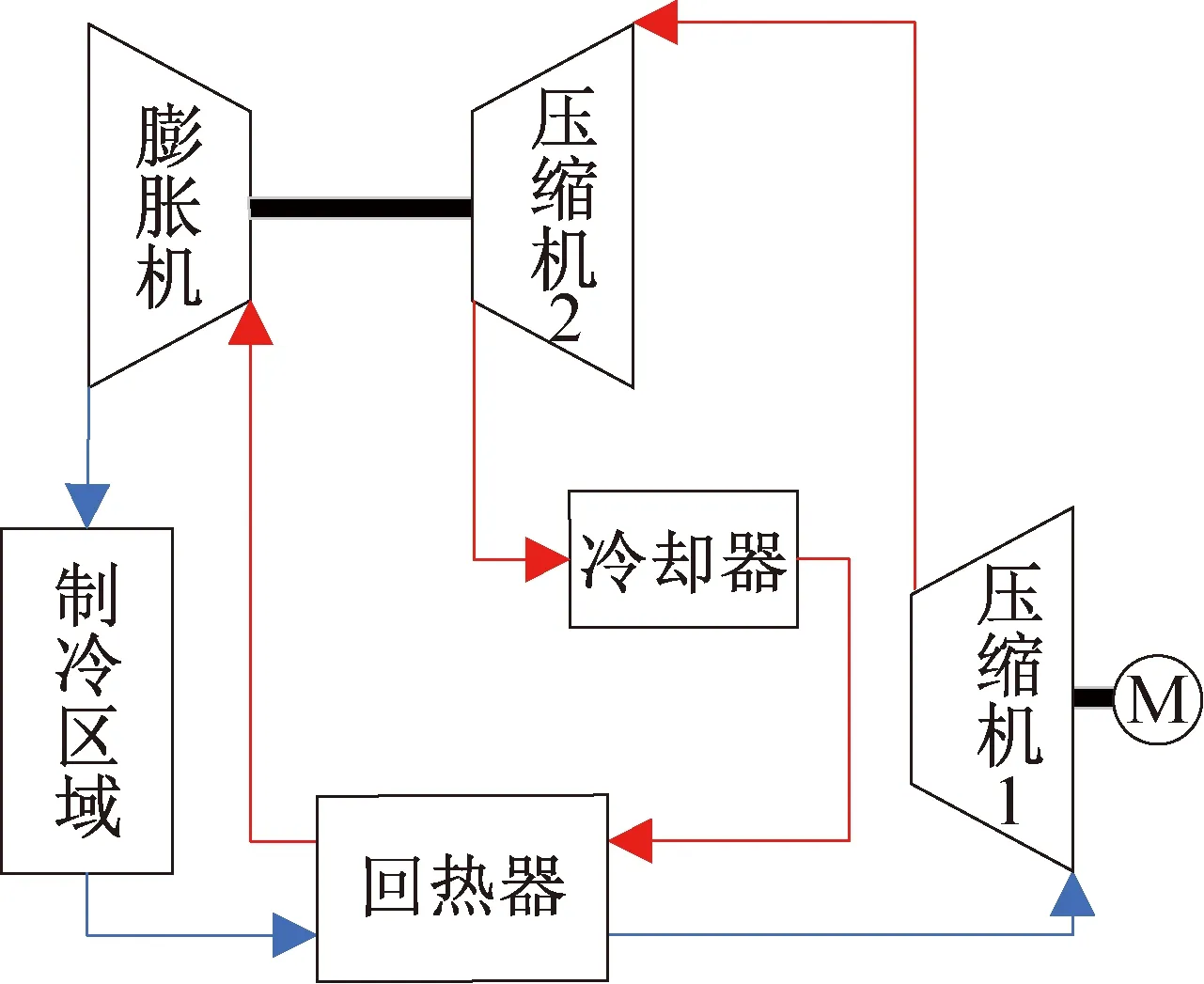

采用逆布雷頓循環的空氣制冷系統如圖1所示,系統包含兩個等熵過程和兩個等壓過程,分別對應4個主要部件,即壓縮機、膨脹機、冷卻器和制冷換熱器。空氣經壓縮機壓縮至高溫高壓狀態(1-2),后經冷卻器冷卻(2-3),再經膨脹機膨脹至低溫狀態(3-4),最后通過制冷換熱器對制冷區域吸熱(4-1)(或直接通入制冷區域)。空氣制冷是有外功輸出的膨脹過程,高壓氣體經等熵膨脹變為低溫氣體,溫降較大。

圖1 采用逆布雷頓循環的空氣制冷系統Fig.1 Air refrigeration system with reverse Brayton cycle

由于實際應用中壓縮、膨脹過程是非絕熱過程,流動存在阻力,傳熱存在溫差,實際工質空氣含水分以及應用場合不同等,所以實際系統更為復雜。

單級無回熱的實際系統性能如下:

氣體溫降ΔT(K):

(1)

單位壓縮功ωc,s(J/mol)、膨脹功ωe,s(J/mol)、制冷性能系數COPs:

(2)

(3)

(4)

COPs=f(T1,T3,π,ηc,ηe)

(5)

式中:T為溫度,K,下標1、3、4對應圖1中的循環過程;π為壓比;m為多變指數;k為絕熱指數;R為氣體常數,J/(mol·K);ηc為壓縮機絕熱效率;ηe為膨脹機絕熱效率。

2 空氣制冷循環技術

2.1 回熱技術

回熱技術可分為無回熱、一級回熱和二級回熱3種,系統結構逐漸復雜,但性能逐步提高。

2.1.1 無回熱

圖1所示為無回熱空氣制冷循環。系統制冷量和COP均較低,常在空氣制冷循環流程或部件優化的研究中作為對照,曾在舊款飛機環境控制系統中應用。

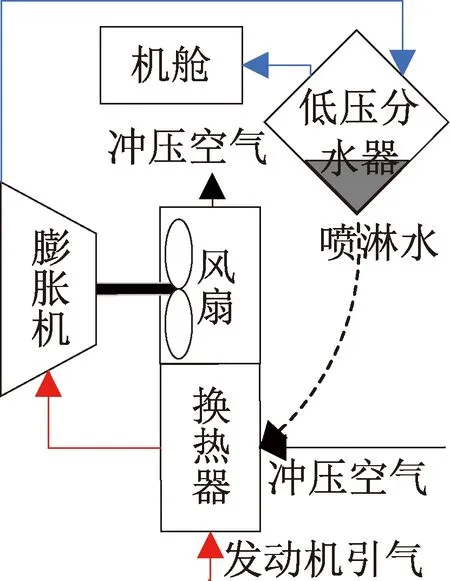

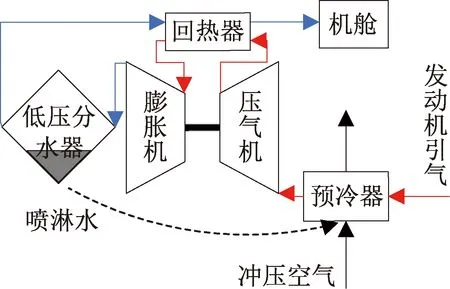

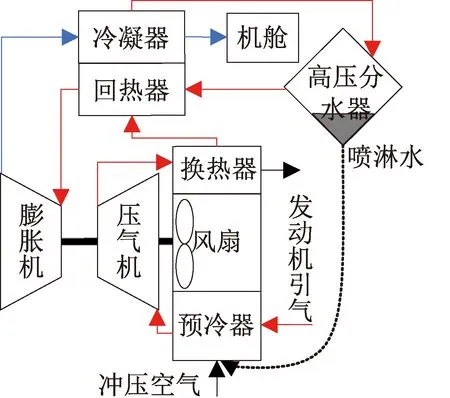

圖2所示為渦輪通風式制冷循環,僅需膨脹機、換熱設備及風道等,屬于開式無回熱空氣制冷循環。系統中,發動機引氣作為高壓氣源,機外沖壓空氣作為冷卻介質,膨脹機回收功用于風扇驅動沖壓空氣。低壓分水器收集水噴淋至換熱器,提高對發動機引氣的降溫效果。該系統結構簡單、經濟可靠,應用于歐美早期戰斗機F101和F5E、轟炸機B52和B57,蘇聯各式飛機[6]以及我國早期軍用飛機殲-6和殲-7等[7]。

圖2 渦輪通風式制冷循環(低壓除水)Fig.2 Turbo-ventilated refrigeration cycle(low pressure dehumidification)

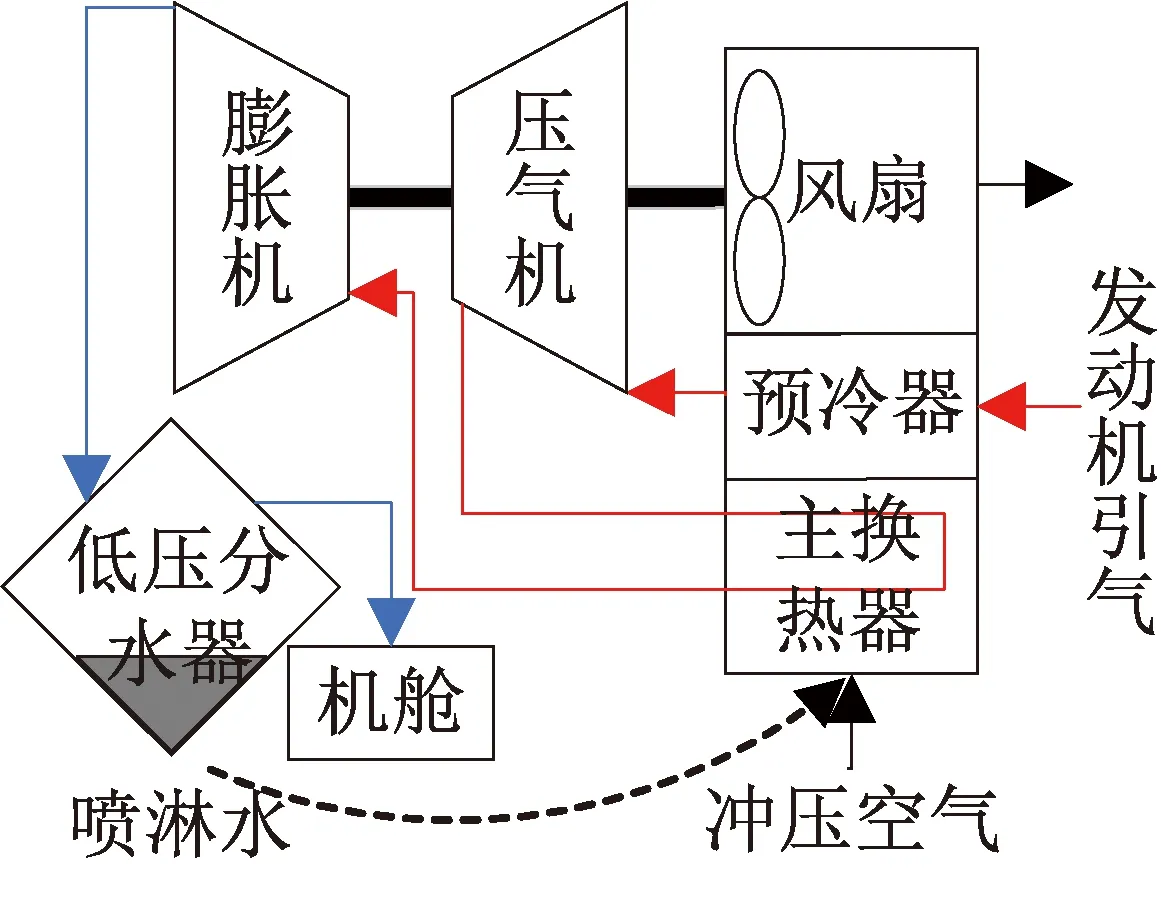

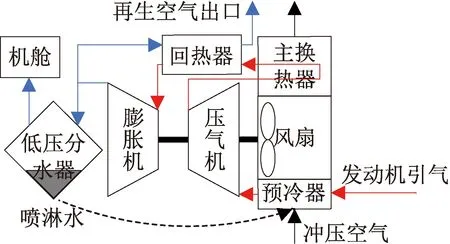

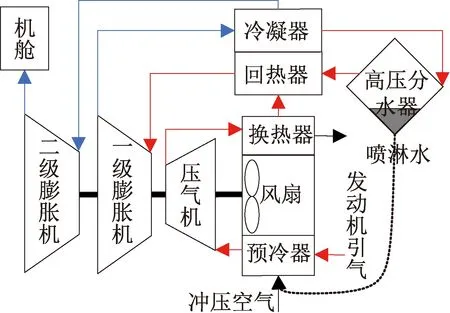

圖3所示為三輪升壓式制冷循環。在渦輪通風式制冷循環的基礎上增加壓氣機和主換熱器,提高了壓比,獲得更低溫度、更高制冷量和COP;改善了飛機海平面飛行及低速飛行時發動機引氣壓力較低、沖壓空氣流量較低導致制冷效率低的缺點。但仍存在回收功較少、壓比較小等問題。應用于A330、A340、MD-95、B737-600/700等型號飛機[8]。

圖3 三輪升壓式制冷循環(低壓除水)Fig.3 Three-wheel booster refrigeration cycle(low pressure dehumidification)

2.1.2 一級回熱

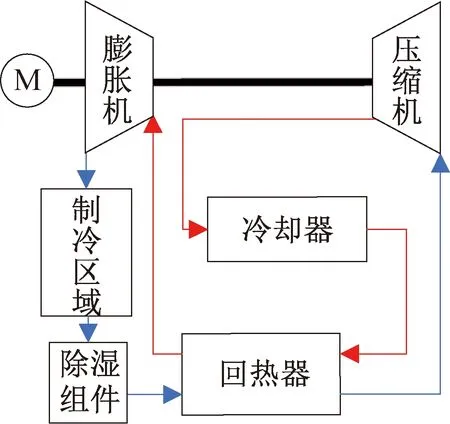

圖4所示為一級回熱空氣制冷循環。制冷區域排氣先經過回熱器升溫(1-2),再進入壓縮機;壓縮機排氣依次經冷卻器和回熱器冷卻(3-4-5),再進入膨脹機。相比無回熱,一級回熱利用制冷區域出口低溫空氣冷卻膨脹機進口高溫空氣,使膨脹機出口空氣溫度更低,系統制冷量和COP大幅提升。

圖4 一級回熱空氣制冷循環Fig.4 First-stage regenerative air refrigeration cycle

圖5所示為二輪升壓式制冷循環,該循環是典型的一級回熱空氣制冷循環。由于無聯軸風扇,循環壓比較高,能獲得較高制冷量和COP,但在地面候機時,需配備地面電動風扇或氣動風扇來提供沖壓空氣,應用于B727、B737經典款、戰斗機F14和幻影2000、轟炸機B1等。

圖5 二輪升壓式制冷循環(低壓除水)Fig.5 Two-wheel booster refrigeration cycle(low pressure dehumidification)

圖6 三輪升壓-再生式制冷循環(低壓除水)Fig.6 Three-wheel booster regenerative refrigeration cycle (low pressure dehumidification)

圖6所示為三輪升壓-再生式制冷循環,采用一級回熱,膨脹機出口部分低溫空氣回收用于冷卻膨脹機進口空氣,然后直接排出機外,剩余空氣通入機艙;回收空氣的流量可根據主換熱器出口空氣溫度調節;缺點是機艙獲得的干冷空氣變少。一般用于超音速飛機環境控制,改善了沖壓空氣溫度較高、高空空氣稀薄等導致的冷卻效果不足的問題。

國外冷凍冷藏行業已有一級回熱空氣制冷技術的應用。圖7所示為日本前川制作所研制的PascalAir系列空氣制冷循環,應用于新改建的SF級超低溫冷庫,與改建前的R22/R23復疊制冷系統相比,COP提高22%,能耗降低1/3[9]。

圖7 PascalAir空氣制冷循環Fig.7 PascalAir air refrigeration cycle

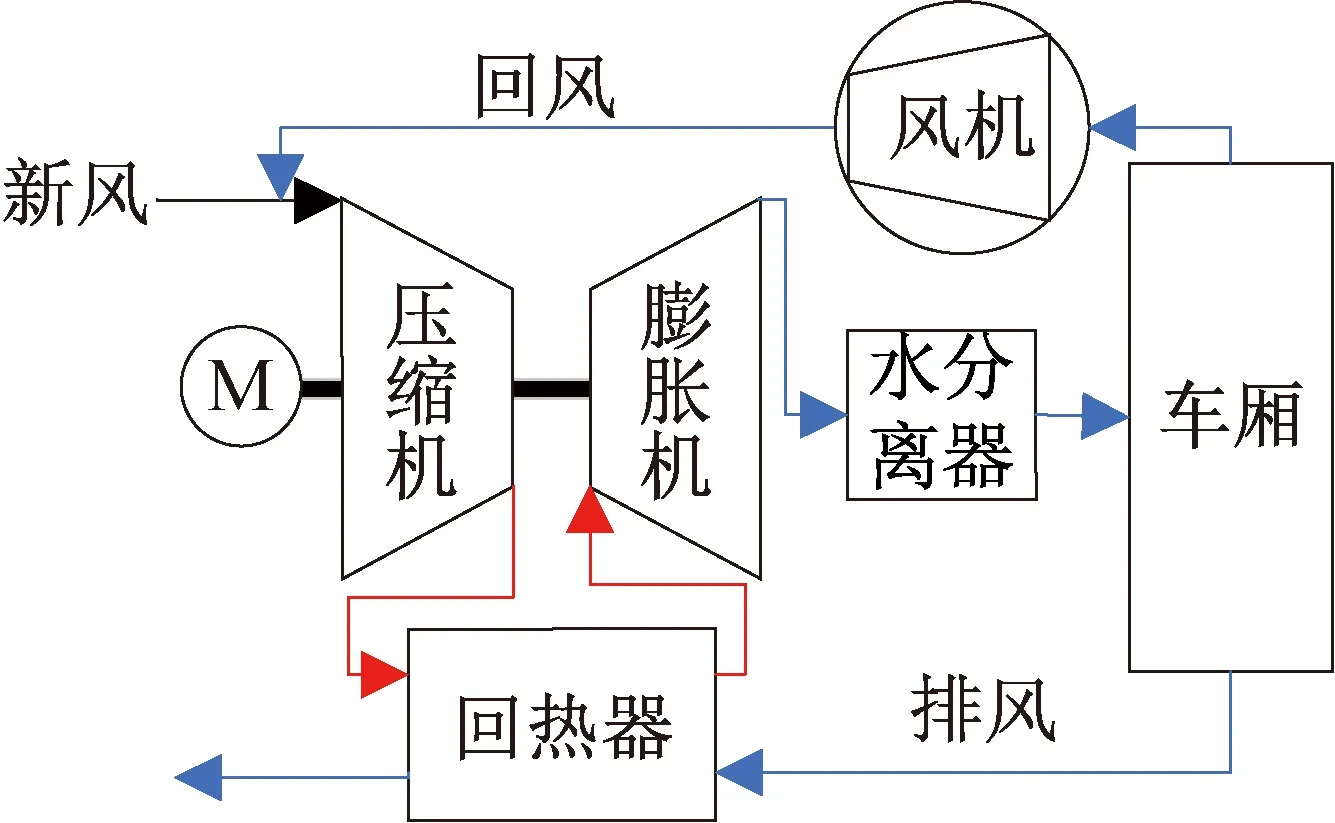

圖8所示為我國列車空調中的一級回熱空氣制冷循環[5]。膨脹機出口低溫空氣經水分離器處理后直接通入車廂,車廂排氣通過回熱器冷卻壓縮機出口高溫高壓氣體。該系統COP約為1.0~1.2。

圖8 列車空調中的一級回熱空氣制冷循環Fig.8 First-stage regenerative air refrigeration cycle in train air-conditioning

2.1.3 二級回熱

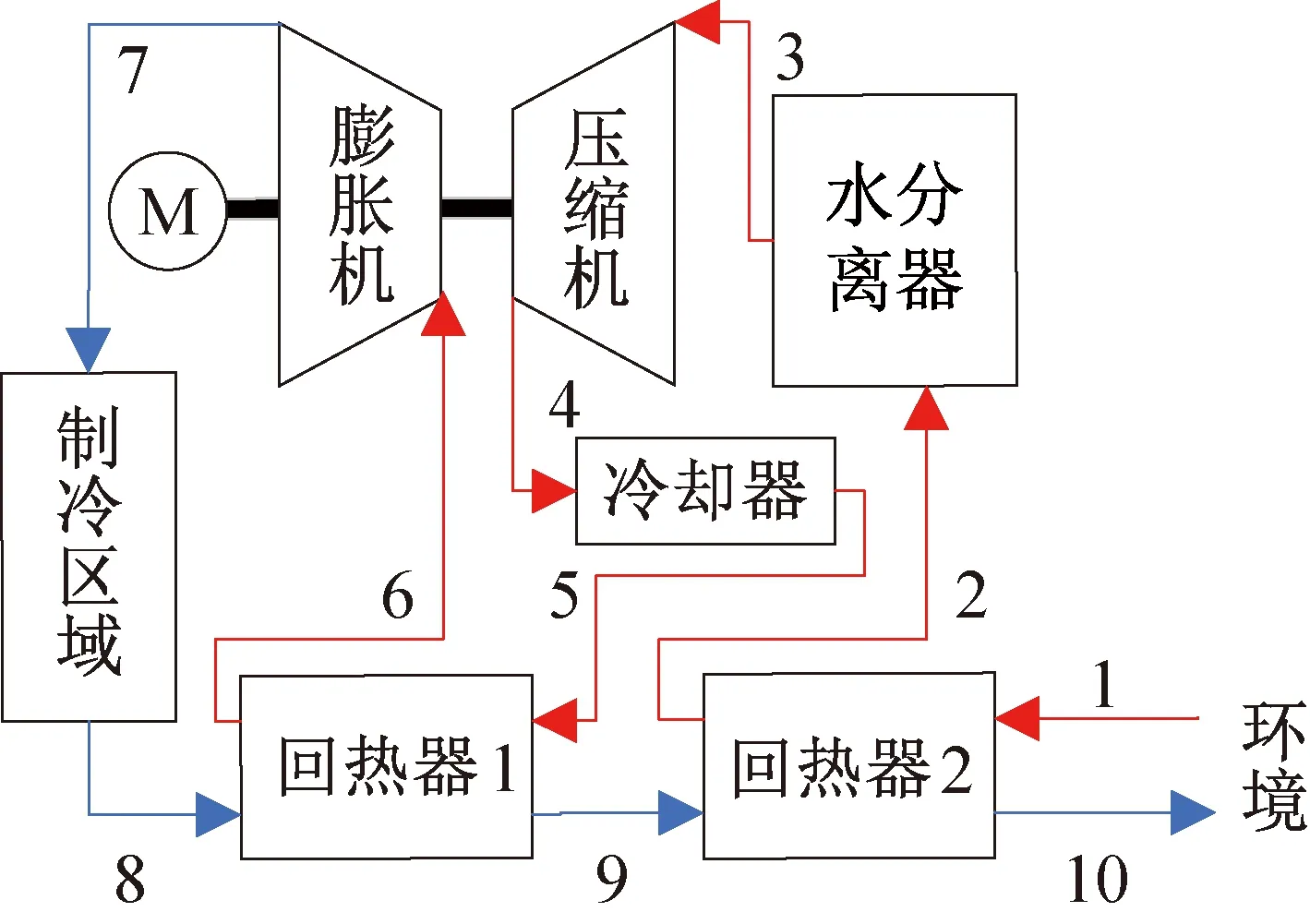

圖9所示為二級回熱空氣制冷循環。環境空氣先經回熱器2預冷(1-2),再進入壓縮機;壓縮機排氣依次經過冷卻器和回熱器1冷卻(4-5-6),再進入膨脹機;制冷區域排氣依次經過回熱器1和2排入環境(8-9-10)。相比一級回熱,系統效率和穩定性更高。

圖9 二級回熱空氣制冷循環Fig.9 Two-stage regenerative air refrigeration cycle

圖10 二輪升壓式制冷循環(高壓除水)Fig.10 Two-wheel booster refrigeration cycle (high pressure dehumidification)

圖11 三輪升壓式制冷循環(高壓除水)Fig.11 Three-wheel booster refrigeration cycle(high pressure dehumidification)

圖10、圖11所示分別為二輪升壓式和三輪升壓式制冷循環,均采用二級回熱。在膨脹機上游設置高壓分水器,提高系統循環的除濕效果;在高壓分水器后設置回熱器,汽化未分離的冷凝水,防止膨脹機損壞。二輪升壓式制冷循環應用于殲-10戰斗機;三輪升壓式制冷循環應用于B757、B767、Fokker F-100、Tupoley 240、A320和A340等民航客機以及F15戰斗機[10-11]。

使用回熱器和除濕裝置,提高了空氣制冷系統的效率和可靠性。郭曉輝等[12-14]分析了無回熱、一級回熱和二級回熱的空氣制冷系統。結果表明,在系統性能上,相比于無回熱,壓縮機進口壓力為200 kPa時,一級回熱和二級回熱制冷量分別提升約41%、44%,COP分別提升約44%、48%;在除濕性能上,相比于無回熱,壓縮機進口壓力為170 kPa時,一級回熱和二級回熱進口含濕量分別降低約9%、36%。綜上所述,一級回熱系統性能顯著提高,二級回熱進口含濕量顯著降低。

2.2 雙級壓縮

單級壓縮空氣制冷循環獲得低溫的程度有限,主要受單級壓比和排氣溫度制約。由于空氣的絕熱指數較大,實際壓縮過程非等熵壓縮。采用雙級壓縮中間冷卻可克服單級系統的限制,獲得較低制冷溫度和較高制冷效率。

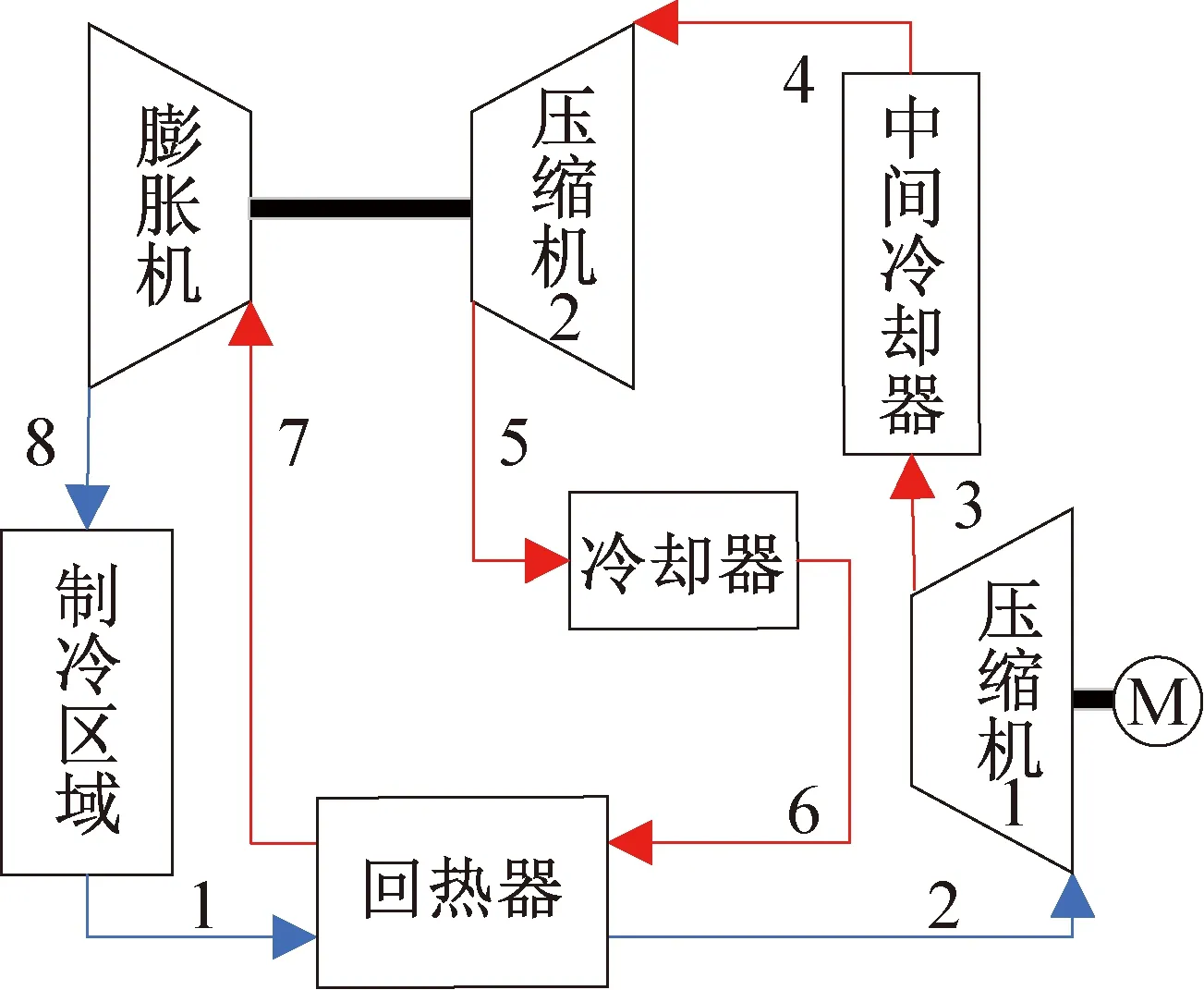

圖12所示為雙級壓縮中間冷卻空氣制冷循環。兩次壓縮過程可整體看作近似等溫過程,有效降低壓縮機排氣溫度,提高輸氣系數,減小壓縮機功耗,整個系統制冷效率更高。相同工況下,雙級壓縮中間冷卻空氣制冷循環比單級壓縮空氣制冷循環COP高0.1以上[15]。

圖12 雙級壓縮中間冷卻空氣制冷循環Fig.12 Two-stage compression intercooling air refrigeration cycle

圖13 ICE列車空調的雙級壓縮空氣制冷循環Fig.13 Two-stage compression air refrigeration cycle in ICE air-conditioning

雙級壓縮空氣制冷循環最初因成本和技術限制以無中間冷卻器的形式應用于德國高速列車 (inter city express,ICE),如圖13所示。后來逐漸發展為有中間冷卻的系統[16],該系統冷量為20 kW時,COP為0.89;冷量為30 kW時,COP為0.64。相比無中間冷卻系統ICE,有中間冷卻系統ICE的每節車廂設備減重約500 kg,且維護費用更低。缺點是氣-氣換熱器效率較低,壓縮機運行噪聲較大。

S. W. T. Spence等[17-18]研究了列車車廂空調的開式正升壓雙級壓縮空氣制冷系統,在滿負荷運行時,比同等蒸氣壓縮循環機組功率高7%,在某些負荷運行時低35%。需要正確設計及優化渦輪機械和換熱器。

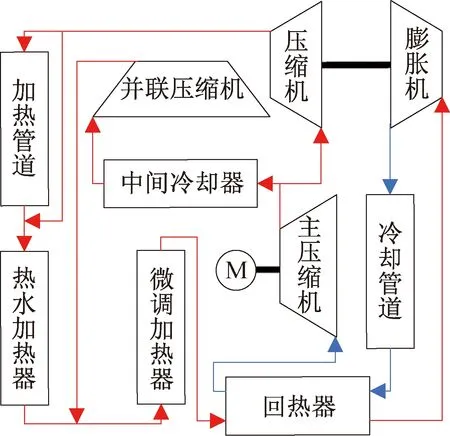

圖14所示為A. M. Foster等[19]介紹的一種應用于食品加工的閉式雙級壓縮空氣循環。借鑒了飛機環控中的增壓透平膨脹機,設置并聯壓縮機分流主壓縮機排氣,解決了壓縮機和膨脹機體積流量不匹配的問題。壓縮機出口熱空氣用于加熱,最高可達234 ℃;膨脹機出口冷空氣用于制冷,最低可達-140 ℃,制冷COP約為0.37。

圖14 閉式雙級壓縮空氣循環Fig.14 Closed two-stage compressed air circulation

圖15 四輪升壓制冷循環(高壓除水)Fig.15 Four-wheel booster refrigeration cycle (high pressure dehumidification)

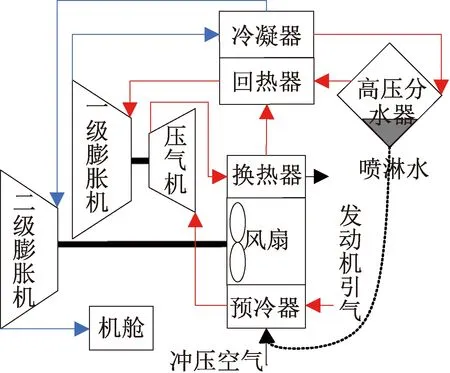

2.3 雙級膨脹

圖15所示為飛機環控中的四輪升壓制冷循環,該循環采用雙級膨脹實現降溫除濕。一級膨脹機出口溫度應大于0 ℃,防止冷凝器熱側水蒸氣結冰;二級膨脹機出口溫度可低于0 ℃,因此能得到更低的送風溫度,單位制冷量更大。該技術應用于先進民航客機的環境控制系統,如B777、MD12和A380等[20]。

四輪升壓制冷系統的4個高速旋轉部件同軸安裝,設計制造難度較大。楊涵等[21]提出一種分體式四輪升壓制冷循環系統,如圖16所示。兩個獨立兩輪式組件代替四輪同軸結構,一級渦輪與壓氣機同軸,二級渦輪與風扇同軸。可降低現役先進民航客機四輪升壓制冷循環系統的制造難度。原理樣機經測試最大制冷量可達12 kW,COP約為0.21~1.15。

圖16 分體式四輪升壓制冷循環Fig.16 Split four-wheel booster refrigeration cycle

2.4 蒸氣壓縮循環和逆布雷頓循環級聯

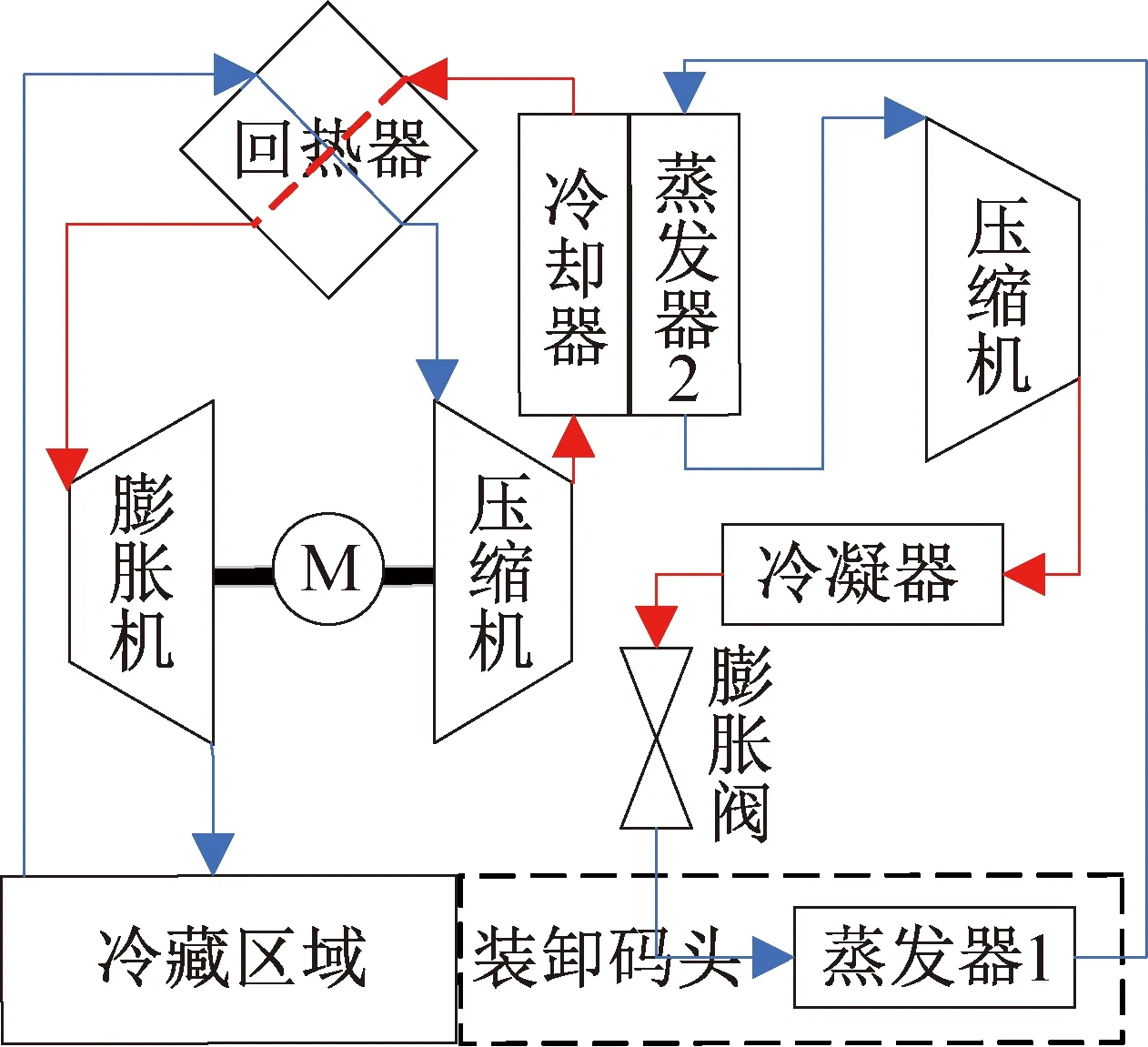

圖17所示為N. Giannetti等[22]介紹的一種結合了蒸氣壓縮循環和逆布雷頓循環的級聯系統。蒸氣壓縮循環制冷劑為氨,逆布雷頓循環制冷劑為空氣,系統右側的蒸氣壓縮系統有兩個蒸發器,蒸發器1制冷裝卸碼頭,蒸發器2為耦合逆布雷頓循環的冷卻器。該系統能滿足低溫冷藏空間和中溫裝載平臺的綜合需求。在-50 ℃的冷藏溫度下,比普通逆布雷頓空氣制冷循環COP高50%。

圖17 混合蒸氣壓縮/逆布雷頓級聯系統Fig.17 Hybrid vapour compression/reverse Brayton cascade system

2.5 正壓和負壓空氣制冷循環

正壓空氣制冷循環內工質空氣的壓力大于環境大氣壓,負壓空氣制冷循環相反。一般情況下,正壓系統中壓縮機進口空氣狀態與系統周圍環境空氣狀態相同[23]。負壓系統中膨脹機進口空氣狀態與環境空氣狀態相同。

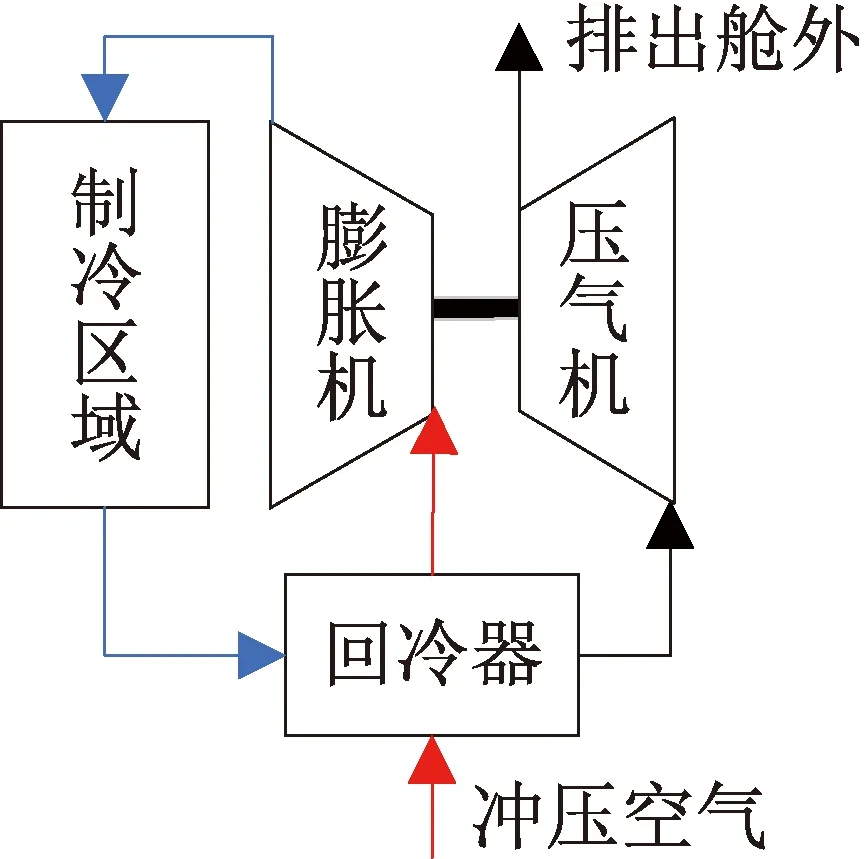

逆升壓回冷式制冷循環,即負壓回冷式制冷循環如圖18所示。該循環無需發動機引氣,直接利用飛機飛行速度產生的沖壓空氣作為制冷氣源,無需與飛機環控系統相連,具有結構簡單、體積小、重量輕、無需消耗機載電源等優勢[24],在機載吊艙環控領域具有良好的應用前景[25-26]。缺點是在低速飛行時沖壓空氣動力不足,若使用動力渦輪同軸布置提供額外壓縮功,會與四輪升壓制冷系統同軸布置面臨相同的問題,即設計制造難度較大。

圖18 逆升壓回冷式制冷循環Fig.18 Reverse booster regenerative refrigeration cycle

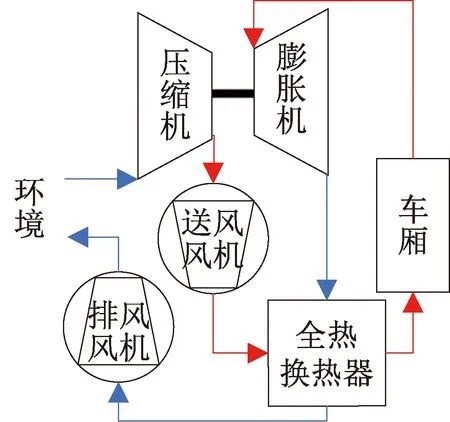

圖19所示為張振迎等[27-28]基于負壓空氣制冷循環提出的一種適用于青藏鐵路的增壓制冷系統。該系統利用車廂內外壓差,全熱換熱器回收膨脹機出口空氣冷量,設置增壓送風機提供全新風。缺點是系統受環境大氣壓、溫度影響較大,對列車強度要求較高。

圖19 逆升壓空氣循環增壓制冷系統Fig.19 Reverse boost air cycle supercharged refrigeration system

2.6 閉式和開式空氣制冷循環

閉式空氣制冷循環中工質空氣不與外界直接接觸,在高低溫側各有一個換熱器,膨脹機出口低溫空氣通過換熱器吸熱;壓縮機排氣通過冷卻器向環境散熱。系統性能受環境影響較小,但換熱器有熱損失,風機功耗增加,系統效率較低。

開式空氣制冷循環可不設置換熱器,避免了相關的熱損失,系統性能有所提升。但冷熱環境(濕度、灰塵等)對系統整體影響較大。

2.7 混合工質技術

混合工質由空氣和相變成分構成,由于水具有安全、易得、環保、易霧化和汽化潛熱大等特點,因此相變成分多采用水。一般在壓縮機入口或級間噴入水霧,水霧蒸發可以增強換熱效果,同時減小壓縮功。

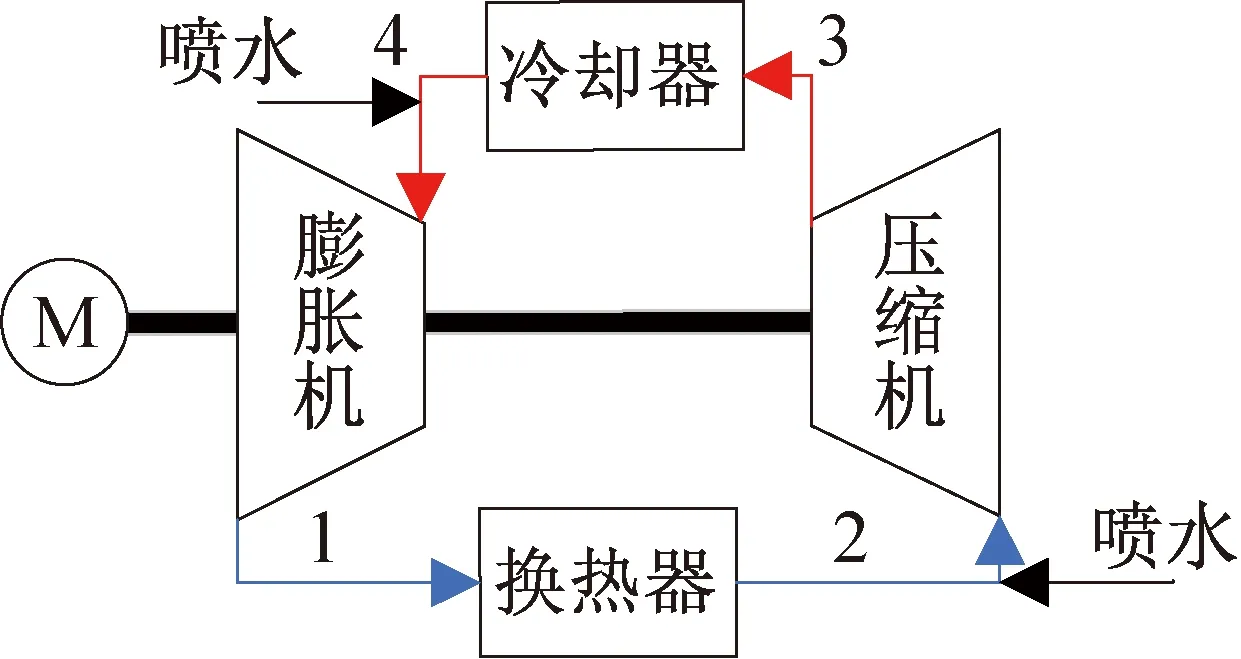

李豪等[29]介紹了一種混合工質的逆布雷頓制冷循環,空氣壓縮和膨脹的過程因水的相變而得到改善,制冷量和性能得到提高。E. H. Betelmal等[30]利用IPSEpro軟件研究了濕式壓縮機的熱力學模型,與干式壓縮機相比,濕式壓縮機出口溫度降低12%,壓縮功減少11%。圖20所示為劉帥領等[31]建立的帶噴水的空氣制冷理想循環模型,對壓縮機和膨脹機進口的空氣噴水至過飽和狀態。在一定范圍內,膨脹機入口噴水量增加,系統膨脹功、制冷量和COP均有所提高。

圖20 帶噴水的空氣制冷循環Fig.20 Air refrigeration cycle with water spray

噴水混合系統的噴水量過大會導致葉輪機械腐蝕,也會影響潤滑油的潤滑效果,甚至會引起液擊造成機器的損壞;噴水霧化程度不好,則會影響水霧的蒸發速度。因此,混合工質技術對噴水量的控制和噴嘴的要求較高。此外,水在0 ℃時結冰,限制了該系統在低溫領域的應用。

相變物質與空氣非直接接觸也能一定程度上改善空氣制冷循環的性能。Hou Shaobo等[32-33]提出了一種采用濕空氣再生的開式逆布雷頓循環,該循環應用高效渦輪機械,利用空氣的顯熱和水蒸氣的潛熱來制冷比傳統的空氣制冷更有效,降低成本的同時能深度冷卻至-55 ℃。

3 系統關鍵部件

在空氣制冷循環中,系統制冷量和COP是轉動部件效率、熱側和冷側換熱器效率及其他部件效率的強函數[34]。關于各部件效率對系統效率影響的研究,為系統優化指明了方向。

3.1 轉動部件(膨脹機和壓縮機)

轉動部件效率對系統性能影響最大。透平膨脹機性能決定了系統降溫速度、制冷量和所能達到的最低溫度[35]。在系統處于高效率區時,系統制冷量對膨脹機效率更為敏感,而在系統處于低效率區時,壓縮機效率對制冷量影響更大[36-37]。提高膨脹機效率是提升系統最優性能的關鍵,一般通過軸承優化、膨脹機特性比優化等方法。

膨脹機轉子需要具備高轉速和高穩定性的特點,軸承的選用是關鍵。在高速支承的特點下,選用幾乎無摩擦、無污染、無磨損且能適用于高溫、低溫環境的氣體軸承或電磁軸承更優。隨著轉子轉速升高,氣體軸承絕對功耗和相對耗氣量減小,軸承的經濟性越好,更適用于高轉速下的膨脹機[38]。

電磁軸承和氣體軸承也存在缺點。電磁軸承線圈產生功耗發熱會影響系統制冷效果(尤其是低溫制冷機);氣體軸承在低速階段摩擦較大、相對油軸承承載能力較小、穩定性較差。磁氣混合軸承,在轉子啟動、停止和低速階段,電磁軸承支承主要載荷;在轉速達到氣浮轉速時,氣體軸承支承主要載荷,克服了兩者的缺點[39]。

特性比是葉輪出口處圓周速度u1與膨脹機等熵理想速度cs之比,對膨脹機效率影響較大。楊山舉等[35]指出膨脹機進出口條件不變,特性比增大說明制動功率不足,可通過增大或降低制動壓力來保持降溫過程中膨脹機處于最佳特性比附近,從而保持較高效率。此外,在保證良好機械性能前提下,調整葉頂間隙,減小泄漏損失,可提高透平膨脹機的等熵效率[40]。

3.2 換熱器

3.3 除濕裝置

在空氣制冷循環中,空氣中游離態的水分吸熱、放熱或結冰均會對系統造成嚴重影響。有必要在空氣制冷系統中設置除濕裝置,一般有低壓分水器、高壓分水器、吸附式除濕和膜除濕裝置。

低壓、高壓分水器在飛機環控系統中較為常見,以空氣除濕的位置來區分:低壓分水器設置在膨脹機出口,空氣經膨脹后溫度降至相應壓力下的露點,部分水蒸氣冷凝被低壓分水器收集。高壓分水器設置在冷凝器之后、膨脹機之前,從壓縮機排出的高壓空氣經冷凝器冷卻,冷凝水由高壓分水器收集。低壓分水器結構簡單,經濟可靠,但要求膨脹機出口溫度大于0 ℃;高壓分水器除水效率高,可達98%,能有效提高系統制冷量[42]。將分水器收集的冷凝水噴淋至預冷器使其再蒸發,能夠提升換熱效果。

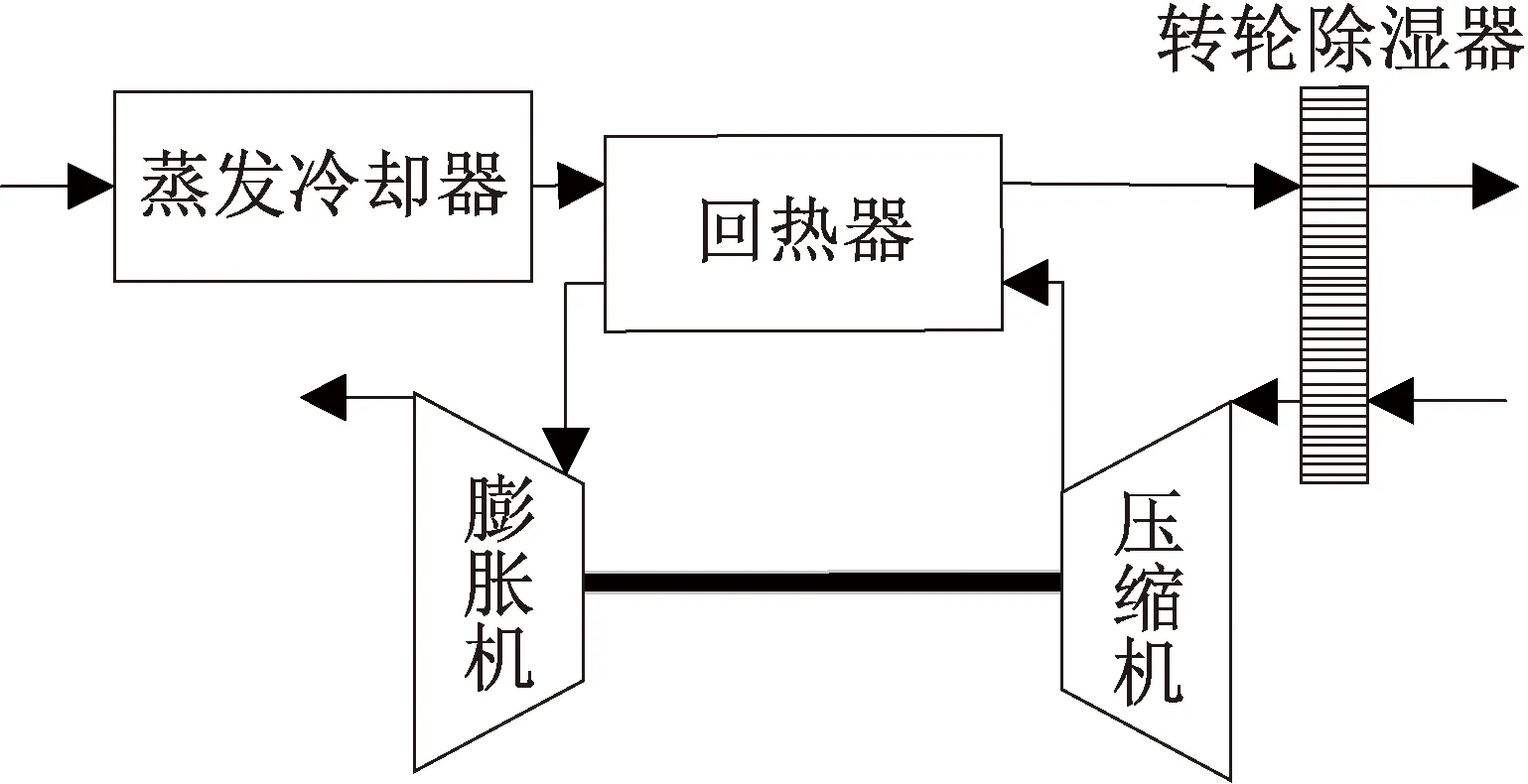

在空氣制冷循環中,利用壓縮機出口高溫空氣加熱再生氣流再生吸濕劑[43-44],如圖21所示。

圖21 干燥劑輔助的逆布雷頓制冷循環Fig.21 Desiccant-assisted reverse Brayton refrigeration cycle

4 總結與展望

逆布雷頓循環空氣制冷系統在飛機環境控制、食品超低溫冷庫、列車空調和空氣環境實驗等領域得到廣泛應用,本文總結了近年來相關理論研究和實際應用。通過回熱、雙級壓縮、雙級膨脹等系統流程上的改進提高系統效率。但系統流程上的改進一般會使系統更為復雜,設計難度更高。通過對各個部件的改進來提高系統效率,轉動部件效率對系統性能影響最大,透平膨脹機的性能決定了系統降溫速度、制冷量和所能達到的最低溫度。逆布雷頓空氣制冷技術及其應用正不斷擴展,仍需要在系統優化、高效轉動部件、一體化壓縮-膨脹機、高效緊湊氣/氣換熱器和除濕裝置、空氣混合相變物質和空氣熱泵等技術上不斷研究。