低溫小應變鍛造在GH4169軸流葉片上的應用

文/袁大慶,孫風軍,尹林,魏麗,劉新權·無錫透平葉片有限公司

GH4169 合金是一種鐵-鎳-鉻基的變形高溫合金,合金的組織由γ 基體、δ 相、碳化物和作為強化相的γ"相(Ni3Nb)和γ'相(Ni3AlTi)組成,作為一種主要的鎳基變形高溫合金,GH4169 合金以其在(-253 ~650)℃時優異的綜合力學性能,成為我國航空和航天發動機的關鍵材料。然而,GH4169 合金的組織性能對熱加工工藝十分敏感,在實際生產中常因為工藝制定不當導致出現粗晶和混晶等不利的顯微組織;同時,在制備模鍛件過程中,由于關鍵零部件復雜的幾何特征及不可避免的摩擦、坯料形狀等因素的影響,導致在模鍛過程中不可避免地會出現局部混晶或粗晶,進而影響了鍛件的使用性能和壽命。生產實踐表明,軸流葉片柄部圓形特點,應用再結晶工藝路線會導致在模鍛過程中不可避免地在軸流葉片柄部外圓一周出現應變過小的死變形區,從而在柄部一周出現深度不同的粗晶現象;葉柄心部與外圓一周的應變梯度大,柄部縱向低倍在不同的爐批會出現輕微的亮帶,導致產品的質量不穩定。

羅恒軍等研究了GH4169 合金渦輪盤增大變形量會導致應變差過大但不利于增大小應變;程明等研究了GH4169 模鍛階段動態再結晶、變形速率、鍛造速度和摩擦力對顯微組織的影響;王冠強等研究了GH4169 鍛后的熱處理對混晶組織的均勻化機制;王巖等研究了熱處理溫度和保溫時間對GH4169 合金晶粒長大規律的影響。而關于低溫小應變對GH4169 合金軸流類葉片的高低倍組織的影響鮮有報道。

本試驗采用低溫小應變的工藝路線,探索GH4169 合金軸流葉片的鍛造工藝邊界,使該類葉片鍛件無縱向低倍“亮帶”,獲得更加均勻化的晶粒組織,為此類材料的軸流葉片的生產提供依據。

試驗材料和方法

試驗材料

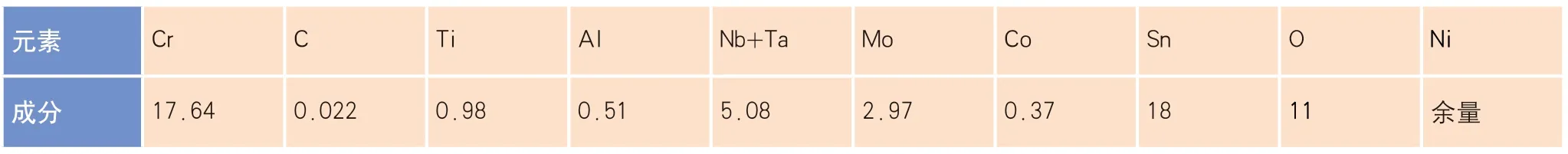

本試驗采用ATI 進口的φ38.1mm 熱軋棒材,其化學成分如表1 所示。該合金的初始組織如圖1 所示,可以發現,初始組織的平均晶粒度為10.5 級。

表1 試驗用原材料化學成分/wt%

圖1 GH4169 合金初始組織

試驗方法

模鍛初鍛溫度為980℃,模鍛后空冷至室溫。之后對鍛件進行熱處理并進行縱向高低倍組織檢測,具體試驗工藝路線如表2 所示。模鍛采用J58K-1000T螺旋鍛造壓力機,滑塊速度為500mm/s;光學顯微組織觀察使用LEICA-DMTRM 圖像分析儀,采用5 毫升H2SO4+150 毫 升HCl+20 克CuSO4·5H2O+80 毫 升H2O 溶液腐蝕碳化物和晶界。

表2 試驗工藝路線

試驗結果和分析

鍛件低倍組織分析

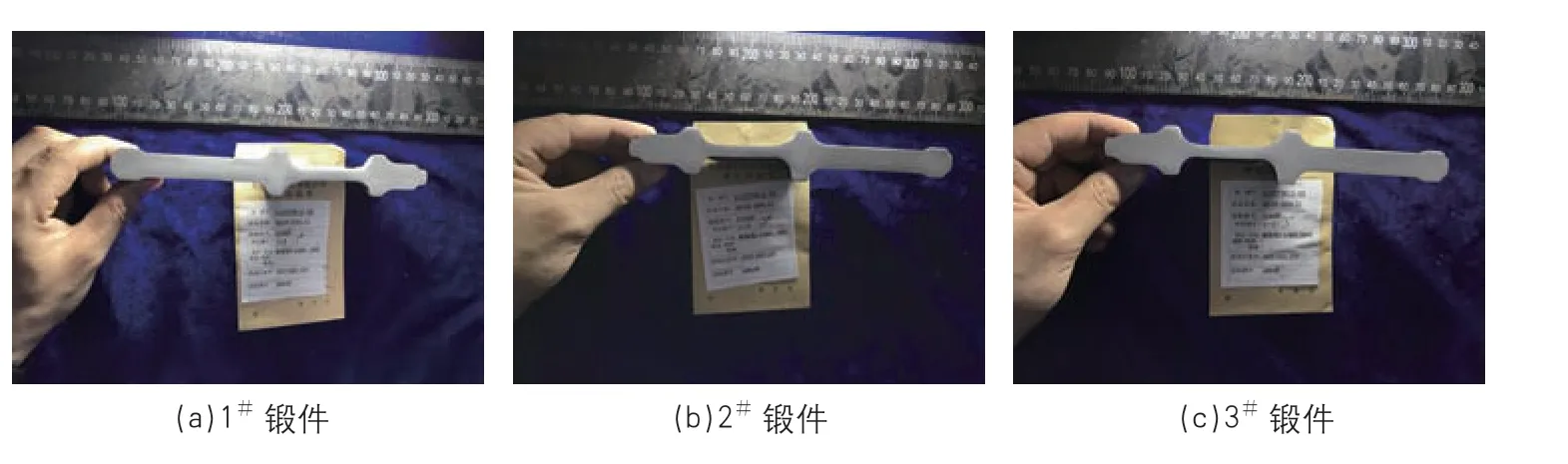

圖2 鍛件的低倍組織照片

整體的變形是小變形量,葉片模鍛過程是不完全再結晶過程,柄部中心和柄部一周的組織差異小,不會出現中心因變形量過大而導致的完全再結晶的細晶,所以不會出現“亮帶”。

鍛件高倍組織分析

圖3 為1#、2#、3#鍛件的縱向中心位置的高倍組織照片,可以看出:1#鍛件為模鍛后的高倍組織,因變形的原因晶粒有拉長的現象,經過熱處理后,晶粒等軸化,呈現出更為均勻的細晶組織(1#、2#鍛件)。對比1#鍛件和2#鍛件縱向中心位置高倍組織,980℃鍛態高倍組織經過950℃固溶熱處理后,葉頂中心晶粒度從鍛態的10.5 級細化到11.5 級,柄部中心部位晶粒度均勻化到11.5 級,而葉身位置晶粒度固溶前后均為11.5 級,可見縱向中心位置晶粒度未有異常長大趨勢,晶粒度有均勻化的趨勢;對比2#鍛件和3#鍛件縱向中心位置高倍組織,在950℃固溶前增加920℃預處理,縱向中心位置晶粒度既沒有顯著的長大趨勢也未有顯著的細化趨勢。

圖3 1#、2#、3#鍛件縱向中心位置高倍組織照片

據文獻報道,δ 相的完全溶解溫度為1038℃,且δ 相的存在會抑制晶粒的長大而使晶粒長大速度緩慢。因此在較低的固溶溫度(950℃)下,由于δ相的存在,鍛件仍然保持與模鍛時差不多的細小的晶粒尺寸。

增加920℃預處理晶粒度未有明顯變化,這是因為低溫小應變導致鍛件應變儲能相對較低,晶粒度異常長大影響較小。所以,920℃時的應變儲能對晶粒異常長大的影響較小。

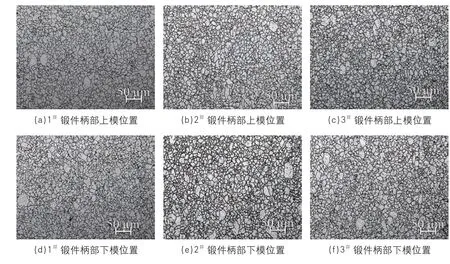

圖4 為1#、2#、3#鍛件柄部的縱向上模和下模位置的高倍組織照片,對比同一位置的上模和下模的高倍組織可以看出:下模位置的不完全再結晶程度低于上模位置,這是由于上模與下模位置的應變差不多(圖5c),但是下模位置的坯料在鍛造過程需先接觸模具2 ~3 秒鐘(坯料放置在下模等待鍛造過程),溫降快于上模位置的坯料,下模位置的坯料始鍛溫度低,因此下模位置的不完全再結晶程度低于上模位置;上模位置不完全再結晶程度低于中心位置,且中心位置出現了細微的細晶帶,這是由于中心位置的坯料應變和始鍛溫度均高于上模位置,因此上模位置不完全再結晶程度低于中心位置。

圖4 1#、2#、3#鍛件縱向上模和下模位置高倍組織照片

分析和討論

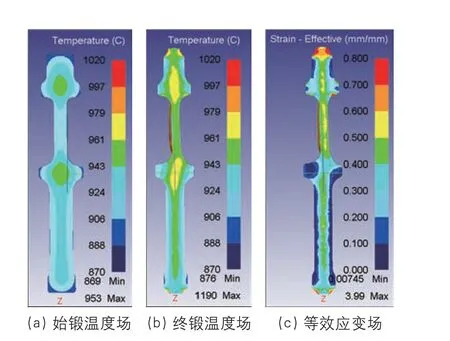

圖5 所示為鍛件的溫度場和應變場,圖5a 為始鍛溫度場,坯料經過980℃×60min 加熱后轉移到鍛模上時,坯料的整體溫度為(869 ~953)℃;圖5b 為終鍛溫度場,模鍛后,葉片心部終鍛溫度為(906 ~979)℃;圖5c 為終鍛等效應變場,模鍛后葉片心部的最大等效應變為0.6,柄部周邊與心部的應變差在0.5 左右。經過此低溫小應變成形后,葉片縱向低倍未見“亮帶”;且當原始晶粒度為10.5 級,經過此低溫小應變成形后,晶粒沒有異常長大的趨勢,鍛件平均晶粒度11.5 級。

圖5 數值模擬溫度場和應變場(縱剖面)

結論

⑴經過低溫小應變成形后,葉片縱向低倍未見亮帶;

⑵當原始晶粒度為10.5 級,經過980℃鍛造+950℃固溶熱處理的低溫小應變的工藝路線,晶粒度不會有異常長大的趨勢,鍛件平均晶粒度11.5 級;

⑶鍛后的920℃預處理對最終固溶處理的晶粒細化沒有顯著優勢;

⑷柄部中心位置的不完全再結晶程度大于上模位置,且上模位置的不完全再結晶程度大于下模位置;

⑸不完全再結晶行為的發生,為塑性變形提供了細小等軸組織,有利于該合金細化晶粒。