燃用褐煤鍋爐熱一次風加熱系統優化設計

田夢潔,楊學權,劉宇鋼

(1.清潔燃燒與煙氣凈化四川省重點實驗室,四川 成都 611731;2.東方電氣集團東方鍋爐股份有限公司,四川 自貢 643001)

0 引言

由于褐煤的含水量高,為提高制粉系統的干燥出力,褐煤鍋爐一般會選取較高的一次風溫及一次風率[1-2]。但是采用較高的一次風率會導致二次風量降低,進而影響二次風剛性及爐膛的空氣動力場,導致燃燒效果變差,不完全燃燒熱損失增加[3]。提高熱一次風溫,則需要相應提高空氣預熱器入口煙溫,有時甚至達420 ℃以上才能滿足制粉系統對熱風溫度的要求,很容易造成空氣預熱器受熱元件超溫,同時導致排煙溫度升高,鍋爐效率降低,機組經濟性降低[4-6]。這都增加了褐煤鍋爐的設計難度。

依托印尼某2×380 MW發電廠工程實例,介紹一種優化的褐煤鍋爐熱一次風加熱系統,并對其技術經濟性進行分析。該系統可提高褐煤鍋爐的效率,通過對煙氣側的擋板調節,也具有一定的干燥出力的適應性。

1 工程概況和制粉系統選型分析

1.1 工程概況

2×380 MW 發電廠工程采用前后墻對沖燃燒超臨界鍋爐,每臺鍋爐配2 臺三分倉回轉式空氣預熱器、5 套中速磨煤機、冷一次風機正壓直吹式制粉系統,燃用設計煤種時,4 臺運行1 臺備用;燃用校核煤種時,5臺運行。

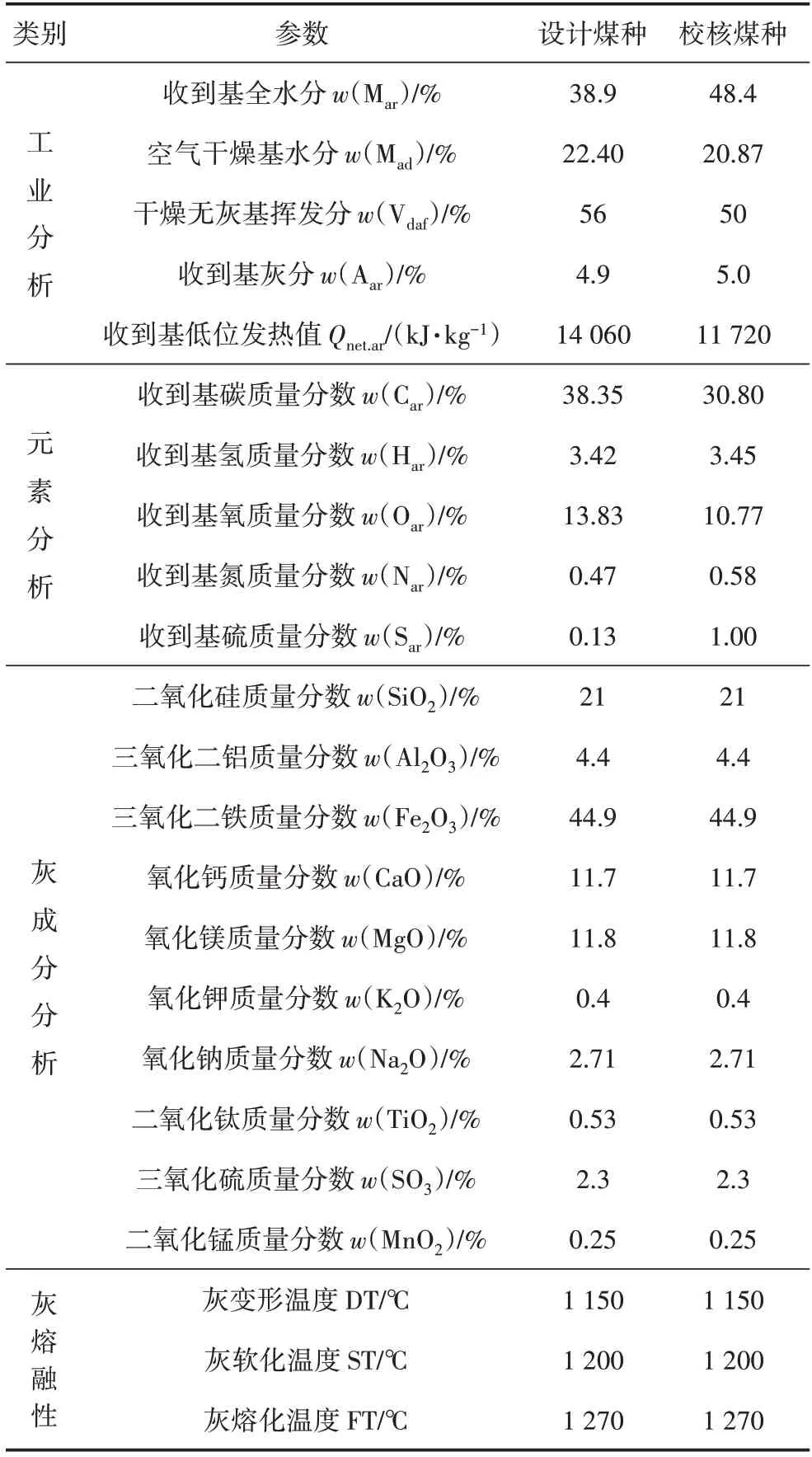

鍋爐燃用水分高、揮發分高、灰熔點低、熱值低的褐煤。煤種參數見表1。

表1 煤質參數

1.2 制粉系統選型分析

DL/T 466—2017《電站磨煤機及制粉系統選型導則》的9.2.4條,根據褐煤水分的高低推薦采用不同的制粉系統:“當磨制褐煤的磨損指數Ke<3.5、且煤的收到基全水分w(Mar)≥35%時,宜選用風扇磨煤機爐煙干燥直吹式系統;當磨制褐煤的全水分30%≤w(Mar)≤35%時,可根據情況選用中速磨煤機直吹式系統或風扇磨直吹式制粉系統;當磨制褐煤的全水分w(Mar)<30%時,宜選用中速磨煤機直吹式系統”[7]。

上述兩種制粉系統各具特點:中速磨煤機制粉系統具有系統簡單、操作方便、控制較靈活、檢修工作量相對較少等優點[8]。但其干燥介質為熱風,受到磨煤機通風能力、磨煤機允許溫度(60~70 ℃)等條件的制約[9],干燥能力不如風扇磨煤機制粉系統。風扇磨煤機制粉系統可以采用高溫爐煙、熱風和冷爐煙或冷風作為干燥介質,磨煤機入口混合溫度可達550 ℃以上[10]。采用高溫爐煙調節干燥出力時,一次風率保持在20%~25%即可滿足鍋爐燃燒的要求。但風扇磨煤機的研磨件壽命僅為800~3 000 h,遠低于中速磨的4 000~15 000 h,打擊輪壽命短導致其可靠性不高且維護檢修工作量大[11]。經綜合考慮,本鍋爐采用中速磨煤機直吹式制粉系統。

2 熱一次風加熱系統優化方案

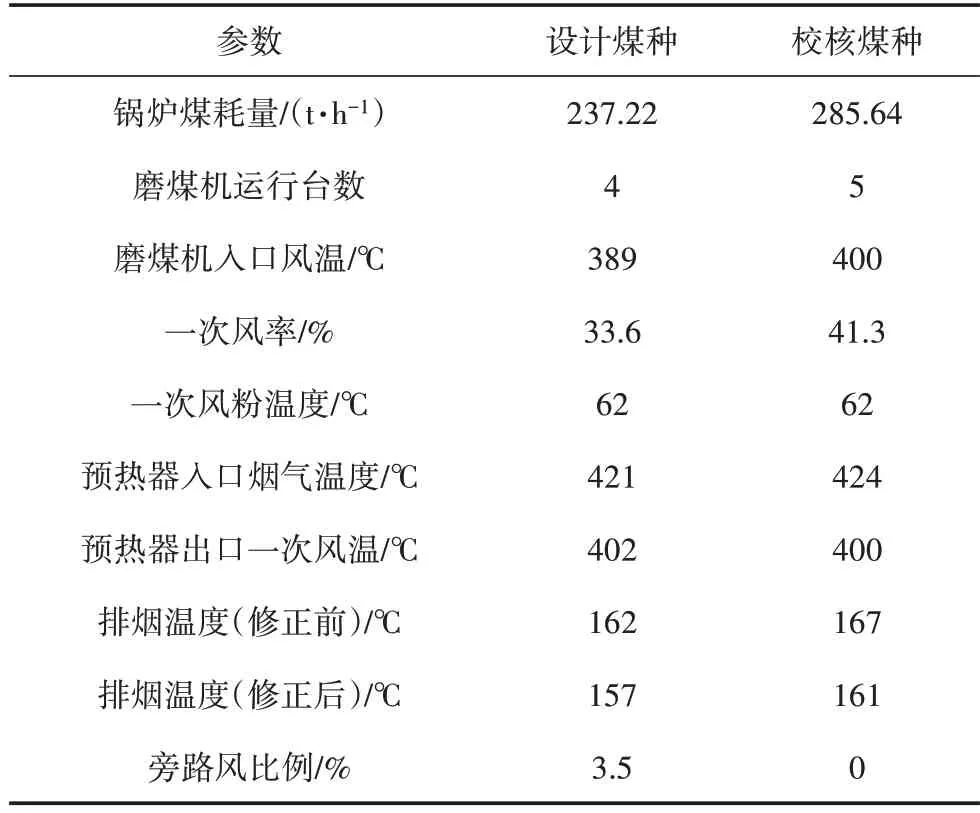

根據工程和磨煤機型號選取情況,制粉系統數據見表2。由表2 可以看出,設計煤的磨煤機入口熱風溫度需要達到389 ℃,校核煤需要達到400 ℃。如果采用常規一次風系統,為滿足校核煤的制粉系統干燥出力,空預器設計難度及成本較高,且鍋爐效率低。若是配置脫硝系統,還需采用寬溫催化劑,增加投資。為解決上述難點,需對一次風系統進行優化,本工程采用增加一節管箱式預熱器的方法,延展一次風加熱面積,提高進磨煤機的一次風溫。

表2 制粉系統數據(BMCR工況)

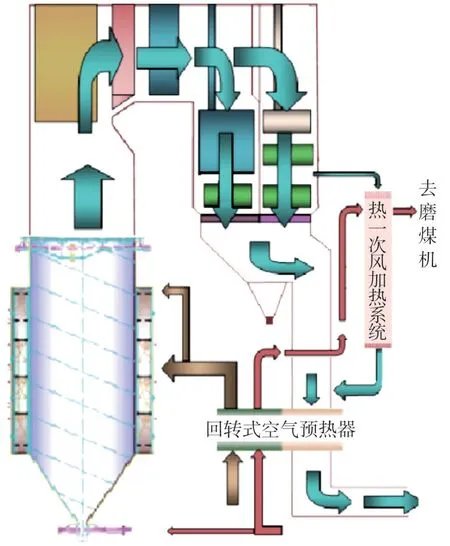

從鍋爐尾部煙道引出部分煙氣,在旁路煙道布置熱一次風加熱系統(即管式空預器),并用擋板調節,進一步加熱回轉式空預器出口一次風。預熱器入口煙溫按常規煙煤設計,可降低排煙溫度,提高鍋爐效率。本工程熱一次風加熱系統布置見圖1。

圖1 串聯管式空預器布置

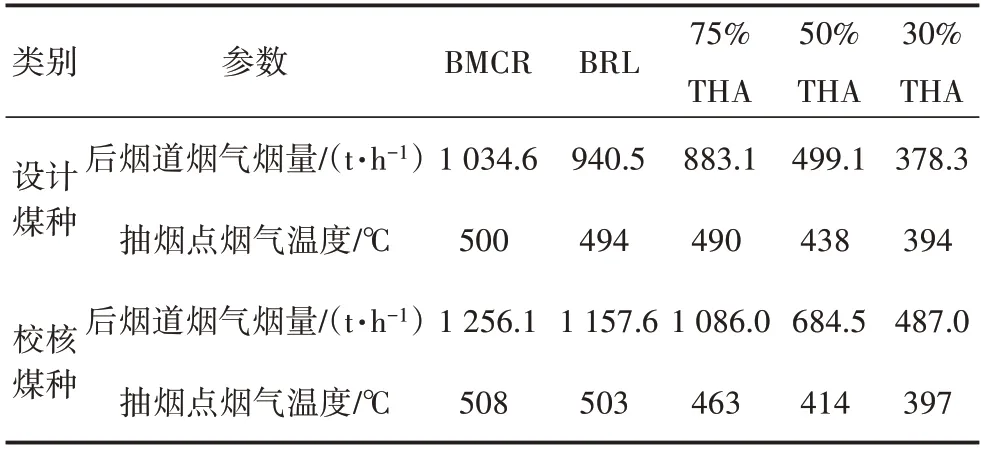

熱一次風加熱系統(即管式空預器)布置在尾部豎井后或是左右兩側,煙氣從后煙道上級省煤器出口引出,煙氣通過管式空預器后進入回轉式空預器進口煙道與主煙氣匯合后進回轉式空預器;經回轉式空預器加熱的一次風進入管式空預器進一步加熱提高一次熱風溫度。在空預器進口另設置一路冷風,作為調節進磨煤機的一次風,同時也可以通過調節進管式空預器的煙氣量調節控制進磨煤機的風溫,達制粉系統所需的干燥出力。鍋爐最大連續蒸發量(Boiler Maximum Continuous Rating,BMCR)工況、鍋爐額定出力(Boiler Rated Load,BRL)工況、各熱耗保證(Turbine Heat Acceptance,THA)工況下的抽煙點煙氣參數見表3。

表3 抽煙點煙氣參數

從表3 可以看出,目前選取的抽煙點煙氣溫度BMCR 工況下有500 ℃以上,最低負荷也有接近400 ℃,經計算滿足將熱一次風加熱到制粉系統入磨風溫的要求。煙氣旁路加熱熱一次風系統計算數據如表4所示。

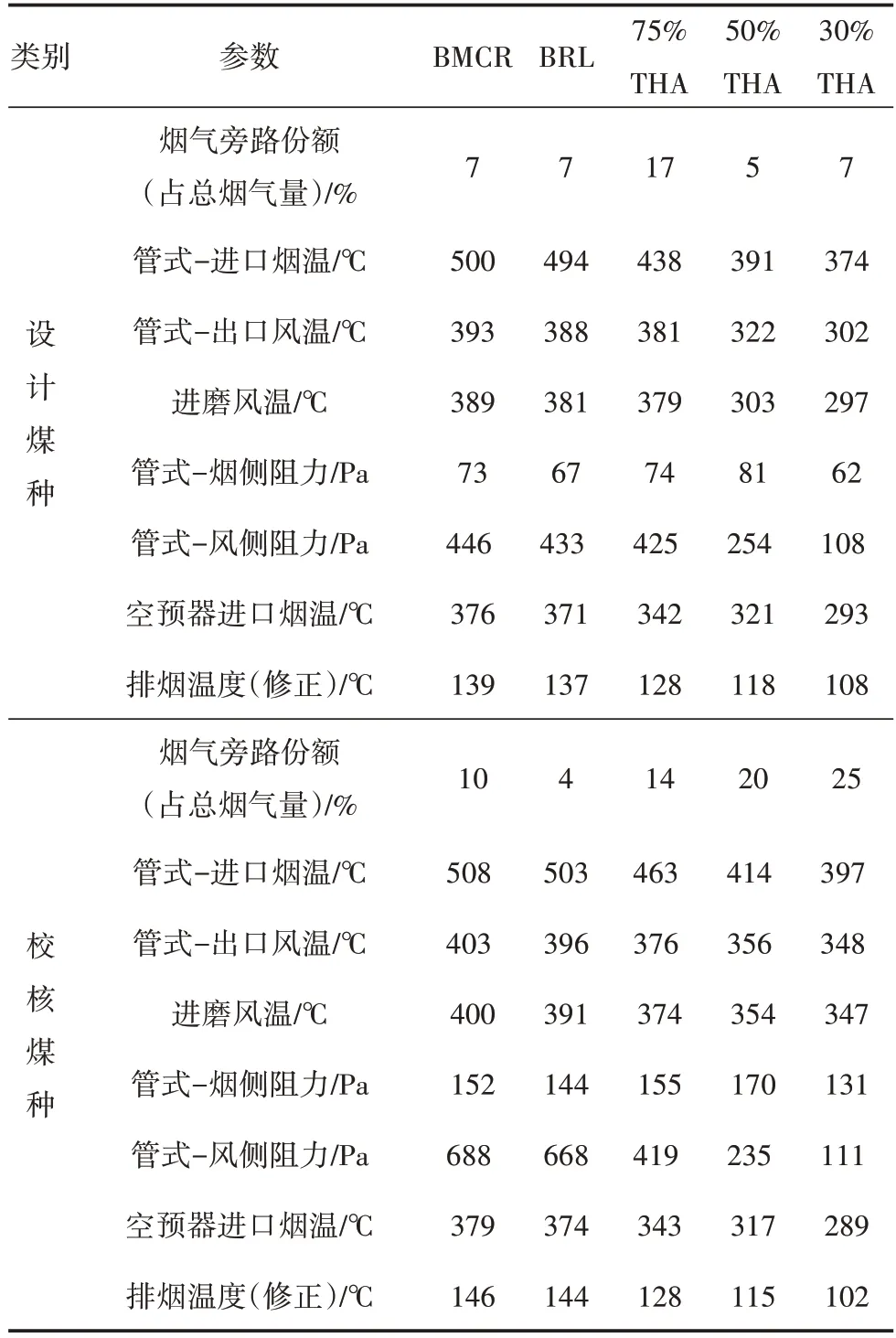

表4 煙氣旁路加熱一次熱風系統計算數據

從表4 可以看出,采用旁路煙道加熱一次熱風,能將一次風溫進一步加熱至393 ℃(設計煤種,BMCR 工況),在負荷不同、煤質不同時,可以通過調節旁路煙氣份額來滿足入磨風溫的要求。

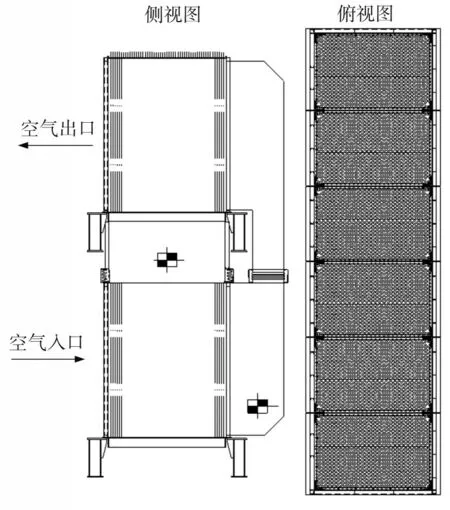

管式空預器設計為獨立管箱,為增強換熱,采用螺旋槽管,立式錯列2 級布置,煙氣走管內,空氣走管外,如圖2 所示。在管式空預器進口煙道設置調節關斷擋板,在不同負荷或是煤質變化下可調節旁路煙氣量,控制一次風的換熱。在熱一次風管路串聯管式預熱器后,熱一次風阻力將增加約600 Pa 的空氣阻力(BMCR工況)。

圖2 換熱器結構

3 技術經濟性綜合分析

3.1 對機組和整體系統的影響

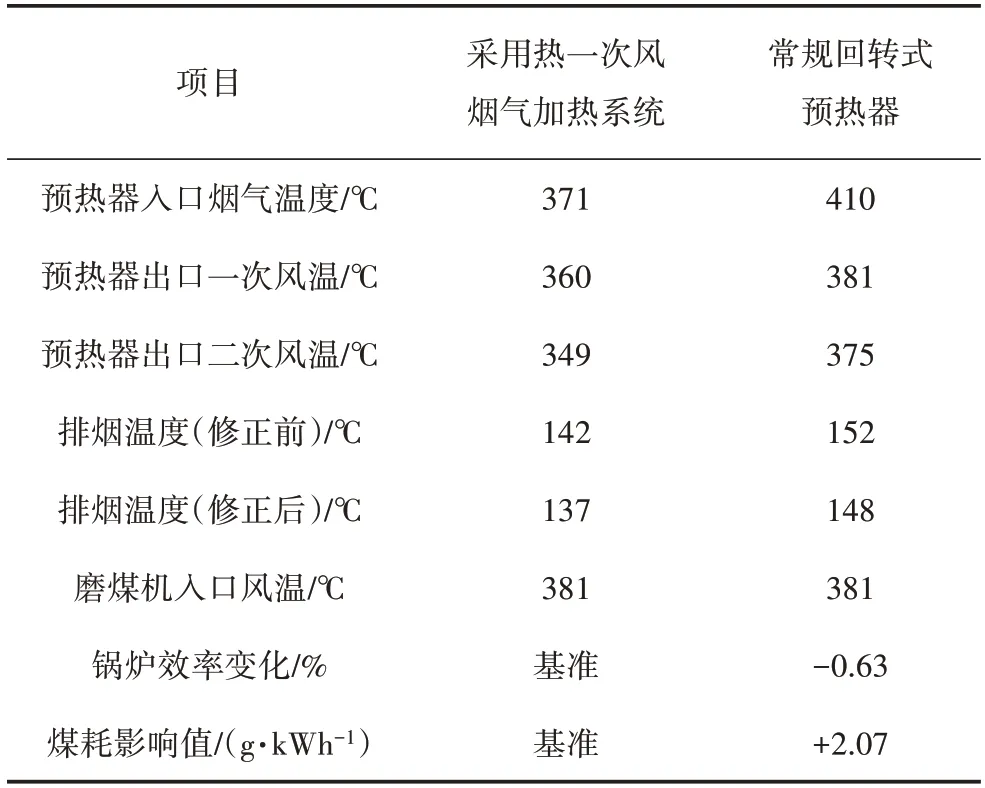

3.1.1 對鍋爐效率及機組煤耗的影響

采用熱一次風煙氣加熱系統,抽取后煙道部分煙氣量后,會減少通過下組省煤器的煙氣量,下組省煤器出口煙溫降低,主煙道煙氣與旁路煙道煙氣混合后進入回轉式預熱器。BRL 工況下的技術經濟性分析如表5 所示。由表5 可以看出,若要滿足制粉系統的要求,達到同樣的入磨風溫,采用常規的回轉式預熱器入口煙溫需要提升至410 ℃,排煙溫度增加11 ℃,機組煤耗會增加2.07 g/kWh,采用熱一次風煙氣加熱系統收益非常明顯。

表5 BRL工況下鍋爐性能參數對比

3.1.2 對煙風阻力的影響

由表4 的計算結果可以看出,增加熱一次風煙氣加熱系統,煙氣側阻力很小,基本可以忽略不計,但由于增加了管式預熱器,會增加一次風管道的阻力,BMCR 工況下管組的換熱器阻力約600 Pa,風道阻力約200 Pa,一次風機選型時,需要考慮增加800 Pa壓頭。

3.1.3 煙氣側的可調性

熱一次風煙氣加熱系統是在鍋爐后豎井煙道設置一路煙氣旁路,通過調節進管式空預器的煙氣量調節控制進磨煤機的風溫,達到制粉系統所需的干燥出力。

本項目為尾部雙煙道設計,再熱汽溫主要通過擋板進行調節,但增加熱一次風煙氣加熱系統以后,尾部不僅只是再熱汽溫的調節,還需考慮管式空預器的煙量調節。

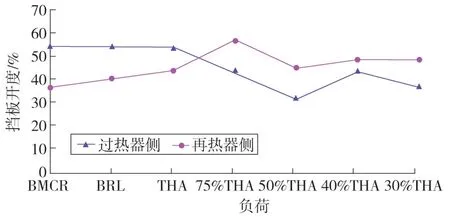

對于擋板調節的關鍵在于擋板流量特性以及熱力特性的優劣。在擋板結構一定的情況下(擋板特性曲線固定),擋板的開度與擋板縮口尺寸(縮口面積)相關,擋板縮口面積越小,開度越大。考慮到旁路煙道的影響,將再熱器側與過熱器側擋板尺寸適當縮小,縮小后設計煤與校核煤的擋板開度情況如圖3、圖4所示。

圖3 設計煤前后煙道擋板開度

圖4 校核煤前后煙道擋板開度

從上述計算情況看,設計煤和校核煤擋板開度在20%~65%,從高負荷到低負荷的范圍內,通過擋板調節,可以達到阻力平衡。

對于過熱器側來說,考慮旁路之后擋板開度情況如圖5—圖8所示。

圖5 設計煤-設計工況旁路擋板開度

從圖5、圖6 可以看出,在設計工況時,旁路煙道及過熱器側擋板開度均在10%~60%之間,擋板調節特性仍處于最佳范圍。同時考慮到其他因素影響,計算BMCR 工況下入磨風溫為420 ℃時的擋板調節能力,低負荷亦考慮同比提高。圖7、圖8 為旁路煙道能力工況,此時旁路煙道及過熱器側擋板開度亦在10%~60%之間。因此,本工程擋板從高負荷到低負荷的范圍內,通過擋板調節,都可以達到阻力平衡,系統具有較好的可調性。

圖6 校核煤-設計工況旁路擋板開度

圖7 設計煤-能力工況旁路擋板開度

圖8 校核煤-能力工況旁路擋板開度

3.1.4 對干燥出力的適應能力

實際運行中可能出現煤種及環境條件的變化,制粉系統對干燥出力的要求也有所不同。制粉系統干燥出力主要看入磨風溫是否足夠,入磨風溫即管式預熱器出口風溫,主要影響包括:

1)管式預熱器入口風溫;

2)抽煙點煙溫的變化。

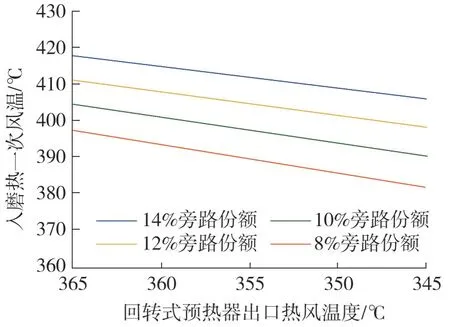

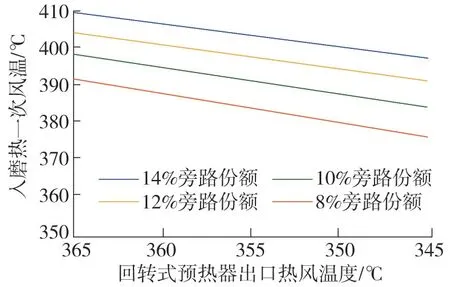

通過計算,管式預熱器入口風溫(即回轉式預熱器出口熱風溫度)變化時,抽煙點煙溫不變和降低20 ℃的情況下,不同比例的煙氣旁路下的入磨風溫情況如圖9、圖10所示。

圖9 抽煙點煙溫不變,不同旁路份額下入磨風溫情況

圖10 抽煙點煙溫降低20 ℃,不同旁路份額下入磨風溫情況

從圖9、圖10 可以看出,當回轉式預熱器出口熱風溫度偏離設計值10 ℃,抽煙點煙溫降低20 ℃時,旁路份額從8%提高至12%即可達到原入磨風溫;當回轉式預熱器出口熱風溫度偏離設計值20 ℃,抽煙點煙溫降低20 ℃時,旁路份額從8%提高至14%即可達到原入磨風溫。

因此采用合理的管式預熱器設計方案,即使在煙氣入口溫度與入口熱風溫度均降低的情況下,仍然可以通過調節煙氣旁路份額,或者是冷風旁路份額來確保進入磨煤機風溫,適應較大的變化范圍。

3.1.5 系統可靠性、安全性

煙氣加熱熱一次風系統主要是通過旁路煙道煙氣熱量加熱回轉式預熱器出口的熱一次風,換熱器采用技術成熟的管式空氣預熱器,無轉動部分,結構簡單,嚴密性好,具有較高的可靠性和安全性。

3.2 煙氣旁路加熱熱一次風系統的優勢

1)對于采用中速磨煤機的褐煤鍋爐,利用后豎井旁路煙道的管式預熱器將一次熱風溫度再次加熱,獲得足夠的制粉系統干燥出力,可有效提高中速磨對褐煤鍋爐的適應性。

2)采用旁路煙道加熱一次熱風方案,回轉式空預器入口可設計較低的煙氣溫度,排煙溫度較低,可有效提高機組效益。

3)對于帶脫硝系統的項目,脫硝入口煙溫亦可采用常規設計,無須使用高溫催化劑,可減少投資及運行費用。

4)無須采用風扇磨制粉系統,減少了鍋爐和制粉系統的維護工作量,提高了設備可靠性。

5)在煤質、負荷、環境條件變化時,熱一次風加熱系統可滿足不同運行工況下入磨風溫的要求,可調節性強,使用范圍廣。

4 結語

針對燃用褐煤鍋爐制粉系統干燥出力不足的問題,提出在回轉式預熱器出口串聯一組管式預熱器,作為加熱熱一次風的補充,提高了褐煤鍋爐與中速磨系統的適配性。該系統在預熱器入口煙溫、抽煙點煙溫發生變化時,可通過調節旁路煙道的擋板開度來保證制粉系統所需的入磨風溫,當煤質變化、負荷變化時均有一定的適應性。采用該系統時,預熱器入口煙溫可按燃用煙煤的鍋爐進行設計,降低了褐煤鍋爐的排煙溫度,提高了鍋爐效率。