綜合解決拉制小口徑火炮膛線表面光潔度低的方法

高志紅,霍志剛

(山西北方機械制造有限責任公司,山西 太原 030009)

火炮膛線是炮膛導向部管壁上與身管軸線成一定傾斜角的若干條螺旋形凸起與凹槽,膛線賦予彈丸在出炮口時一定的旋轉速度,以保證彈丸在空中飛行的穩定性[1](見圖1)。膛線的加工質量不僅包括尺寸精度、位置精度,還包括表面精度。線膛的表面光潔度直接影響彈丸在膛內的運動。

a) 實物圖

國內火炮膛線的加工一般采用電解法和機械拉制法,中、大口徑火炮膛線一般采用數控機床拉制膛線,小口徑采用電解法加工膛線。膛線的機械拉制法是對內螺旋槽的一種獨特的加工方式,小口徑火炮膛線加工由于兼具孔徑較小、長徑比為40~80,表面粗糙度≤Ra1.6 μm等精密深孔加工特點和內螺旋槽結構加工工藝特點,且火炮身管材料一般選用高強度合金結構鋼,機械拉制膛線難度較大,生產工藝條件較大中口徑身管更綜合、復雜。筆者進行小口徑膛線機械拉制研制中,在刀體工裝精度、刀具性能、刀具角度、拉削速度、吃刀量等拉削工藝因素均相對適宜時,遇到拉制后膛線局部表面光潔度低影響表面精度的問題(見圖2)。如何解決小口徑身管拉制膛線出現的表面光潔度低的問題,開展小口徑火炮機械拉制技術輔助工藝系統研究顯得非常重要。

圖2 拉制膛線表面質量問題

1 零件結構及難點分析

在研的某小口徑身管是火炮關鍵零件,零件內膛尺寸為φ23 mm,長度為1 400 mm,長徑比為61,內有10根等齊膛線,陰線深0.35 mm,寬度4.8 mm,材料為炮鋼,屈服強度為885 MPa,表面粗糙度為Ra1.6 μm。機械拉制膛線的主要難點是口徑較小,排屑差,易產生膛線劃傷,表面光潔度差的問題。

2 工藝分析

2.1 問題分析

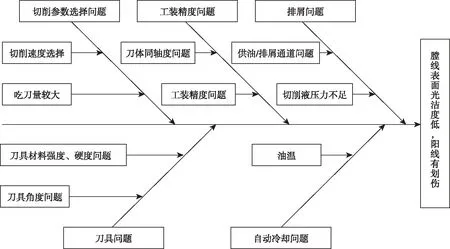

針對發生的膛線表面光潔度差、陽線有劃傷問題,用因果圖進行系統分析(見圖3)。

圖3 因果分析圖

2.2 小口徑管深孔加工原理分析

小口徑身管膛線機械拉制具有深孔機械加工的特點,即內表面的加工是在半封閉狀態下進行的,操作者不能直接觀察刀具的切削情況,只能憑經驗,通過聽聲音、看切屑、觀察機床負荷及壓力表、觸摸振動等外觀現象來判斷切削過程是否正常,在刀具走刀行程完成后退出才能觀測刀具磨損情況、內膛質量狀況。由于小口徑管尺寸規格較小,刀體在管膛內容屑空間小,切削熱不易傳散,冷卻液不易注入切削區,排屑和冷卻潤滑較困難,刀具散熱條件差,使刀具很快磨損,易造成加工表面光潔度降低、內膛被切屑劃傷等質量問題[2-6](見圖2),應采用強制冷卻和強制排屑的措施;同時小口徑炮管的工藝系統剛性薄弱,加工穩定性低,易產生振動及變形,誤差復映比較突出,拉制前基準孔的表面精度對拉制后膛線表面質量影響較大;刀具切削路程長,容易發生負荷不均,切削溫度高,切屑經過的路程也長,容易發生阻塞,刀具易磨損、崩刃,造成膛線劃傷等質量問題,應采用極壓性高的切削液,并改善過濾情況,提高切削液的壓力、流量[7]。

2.3 內螺旋槽結構加工原理分析

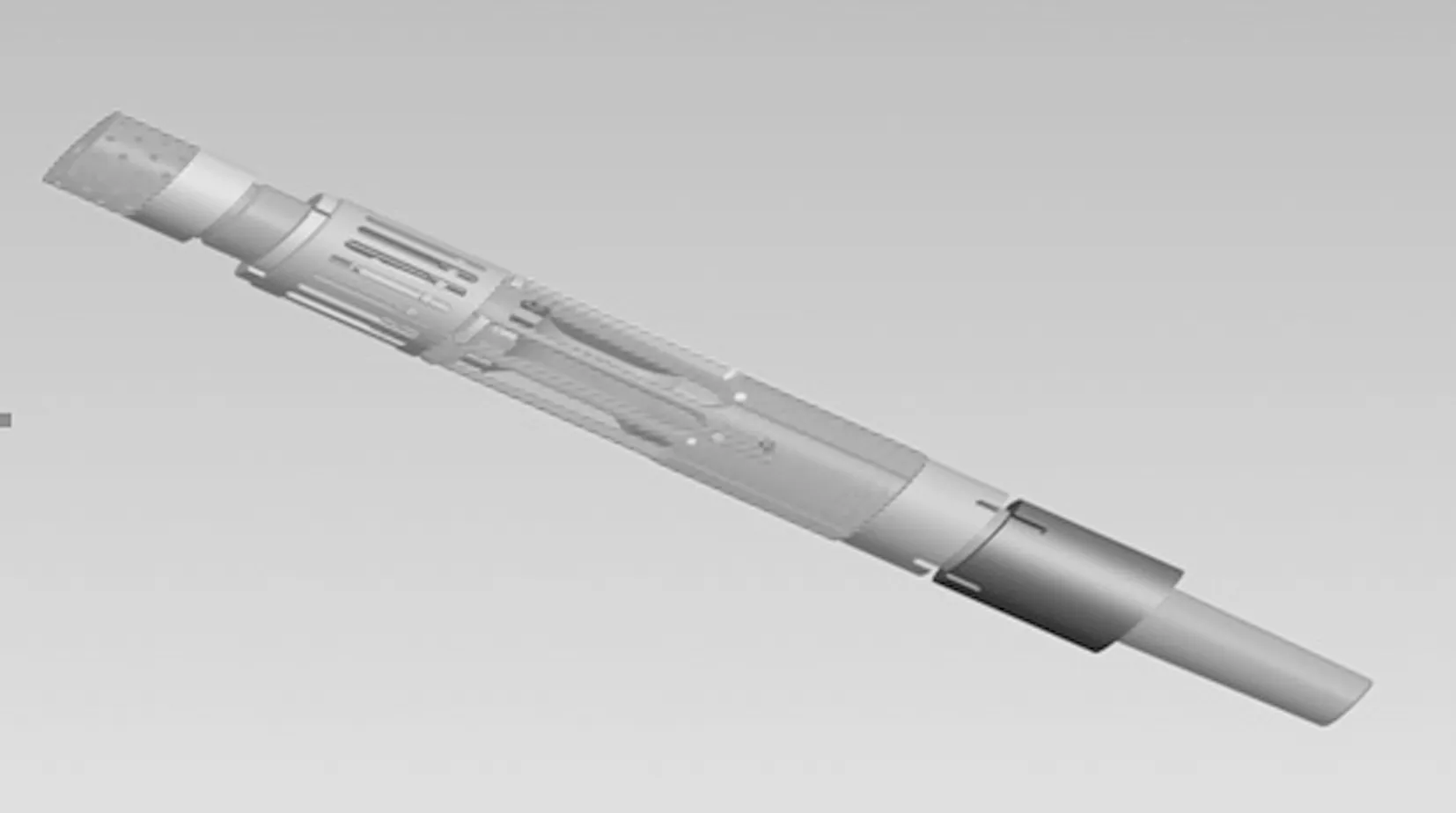

火炮膛線是內螺旋槽結構,目前山西北方機械制造有限責任公司小口徑身管膛線是在專用數控拉槽機上拉制的。通過數控拉槽機CNC控制沿身管軸線方向的直線運動和旋轉運動,利用數控拉槽機具有主軸(C軸)旋轉與直線運動(Z軸)聯動功能,設計專用的刀具系統,采用多齒單刀的刀具(見圖4)按照設定的膛線程序,使C軸和Z軸聯動,控制該拉線刀具按一定的螺旋軌跡同時拉削數條膛線。拉線刀體根據火炮口徑設計拉刀組數。

圖4 拉線刀體

刀體的每次徑向進刀的循環由返程與切削來完成,返程時刀具全部收回到位,切削時,刀具伸出給定長度,從而將身管的陰線深度沿徑向切深。炮膛深孔拉削的特點是深孔拉刀的引導部分必須磨出與工件孔相吻合的配合面,才能正確發揮引導作用[8],加工時使導向部分進入工件孔定位之后,通入切削液并開始刀具進給。由于身管材料強度相對較高,拉線時進給量很小,且涉及多組膛線,需要經過數十次循環,機床本身行程較長,內螺旋槽膛線加工過程切削振動、工藝系統剛性等都承受考驗。深孔拉削的突出特點是切屑處理問題,對于小口徑火炮身管而言,內膛空間較中、大口徑更為狹小,刀體、刀桿直徑受限,刀桿撓度大,剛性差,同時加工幾組膛線,加工平穩性低,易出現排屑不暢造成膛線的劃傷。

2.4 現場輔助條件分析

針對出現的表面質量問題,筆者對拉線刀體同軸度、工裝精度、刀具硬度、刀具角度、拉削速度、吃刀量等拉削工藝因素分別進行了檢查,分析并予以局部優化調整。在上述因素均適宜的情況下再次拉削,切屑形狀正常的情況下仍出現了膛線表面質量問題。

通過對小口徑身管膛線機械拉制的深孔加工、內螺旋槽加工分析,對拉線前零件內膛光潔度檢查,對現場加工環境的調研,發現拉制膛線時正值冬季12月初,氣溫驟冷,室溫較低,不足10 ℃,刀體工裝內冷卻液噴射軟綿無力,切削液較粘稠。因切削油液油溫、油壓、粘度、清潔度與排屑順暢有直接關系,所以判定切削液強制排屑存在問題;經檢查拉線前內孔表面粗糙度>Ra3.2 μm,已加工內孔是拉制膛線的定位基準,其精度對表面質量有直接影響,所以判定基準精度存在問題。

3 提高膛線表面加工質量的措施分析及驗證

筆者判定在上述拉削工藝因素適宜的條件下,造成該小口徑身管膛線加工表面質量問題的原因是油液清潔度、粘度、排屑不暢和基準精度較低等。為此制定了控制切削液壓力促強制排屑、油液清潔度保證以及提高拉制基準表面精度的方法,并對相關的輔助工藝系統進行了調整、改善,拉制了6支身管予以驗證方法的可行性。

經使用內窺鏡并結合表面粗糙度對比樣塊檢查6支身管膛線表面,膛線表面質量均滿足要求,解決了刀具、刀體、切削參數等拉削工藝因素適宜情況下的表面質量差的問題,方法可行。下述將對控制切削液的壓力和流量、溫度和粘度、清潔度、基準表面精度等輔助工藝系統的方法進行分析說明。

3.1 壓力的控制說明

3.1.1 理論分析

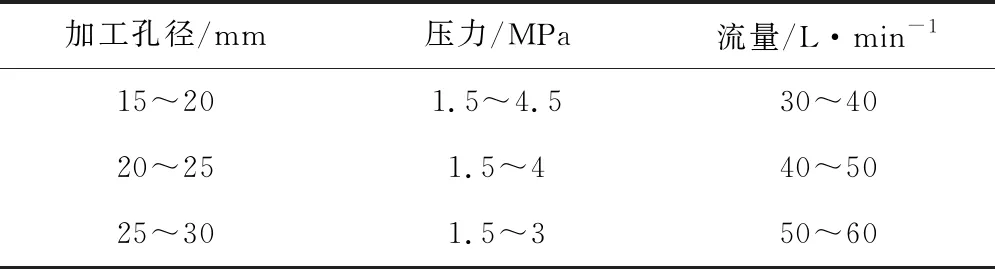

深孔加工時加強內冷卻,強制排屑可以帶走切屑帶走熱量,但排屑不暢會使內膛表面劃傷,產生表面質量問題。促進內膛加工的冷卻,促進排屑通暢需要采取強制有效的冷卻方式[9]。這是通過對切削液的壓力和流量控制實施的[10]。無堵塞的連續自動排屑,必須同時得到供油/排屑通道的結構合理、保持正常合理的油壓和流量以及合理的切屑形態。切削液的壓力和由它產生的速度主要作用是從切削區域和刀槽向刃具的前方沖掉切屑,必須通過高的壓力迫使切削液到達切削刃上以保持潤滑、控制溫度及幫助斷屑。切削溫度隨拉制速度增加而增高,應選取冷卻能力強的切削液[11],為得到最佳的表面光潔度,切削液工作壓力應保持恒定而且要很高。參考王世清的研究成果(見表1),選擇外排屑深孔鉆切削液壓力與流量。

表1 外排屑深孔鉆切削液壓力與流量

3.1.2 試驗驗證

拉線刀體為外排屑結構(見圖4),刀體外徑尺寸規格較小(直徑為20 mm),無專門切削液出口,切削液通過刀體與內膛間隙流出且拉線機床無切削液壓力表顯示,僅有調壓裝置,試驗前未對切削液的壓力予以控制。

試驗時為了控制切削液的壓力,在設備上加改裝了壓力檢測表,調節切削液壓力進行試驗。室溫15 ℃時將切削液壓力控制在1.2、1.6和0.8 MPa各拉制1根管,在1.2和1.6 MPa拉制時切削液隨刀體成噴射狀噴出,沖出有力,易排出切屑,試拉制的膛線表面均無劃傷;壓力控制在0.8 MPa時,即使刀具角度適宜,但切削液流出軟綿無力,拉制的膛線有局部切屑劃傷,說明切削液壓力控制對切屑排出影響較大。根據霍爾登 J. 斯溫哈特論點,切屑能夠較滿意地排出并不是判斷壓力恰當與否的唯一標準,還應根據拉制膛線的表面光潔度分析判斷,所以控制切削液壓力的同時還應關注其他影響膛線表面質量的綜合影響因素。

3.2 溫度、粘度的影響及清潔度的控制

3.2.1 理論分析

因為金屬都要熱膨脹,所以為了保持精度,刃具、刀桿和工件的溫度一致是必要的。因此,往往需要用人工的辦法來控制切削液溫度,一般最高工作溫度是43~48 ℃。對于切削液來說,首先應滿足液壓裝置在工作溫度與啟動溫度下對液體粘度的要求,每種切削液都有一定的使用范圍,過高或過低的溫度對切削液都存在不利的影響。

低溫使切削液粘度變大,粘度過高,油泵的自吸能力下降,液壓系統壓力損失增大,同時油液沖刷內膛刀具的力度不足,造成排屑不暢,內膛表面易發生切屑劃傷。同時加工小直徑深孔使用的切削液亦選用黏度低的切削液,以便降低黏滯阻力,減少液體能量損失。切削液要求潔凈度較高,對于小口徑管內膛加工應保證切削液的清潔度,臟的切削液能導致孔壁上潤滑膜的破壞,使直徑小的刀具上的油路通路被堵塞住,應定期檢查過濾系統。

3.2.2 試驗驗證

本公司拉線機使用的是20#高速深孔鉆削油,考慮拉線刀體的排屑通道較狹小,所選油比深孔鉆鏜床用油(標號40#)粘度低。為了保證切削油的粘度,試驗時,將工房工作溫度由10 ℃提高至15 ℃,在控制工作溫度的同時,筆者采取在冷卻液箱的油池中增加100目網眼篩的過濾措施,以避免排屑不暢或切削液內有大顆粒物,對內膛表面造成損傷。試驗表明,經采取上述措施,在保證切削液壓力的同時,冬季拉線工作環境溫度應不低于15 ℃,切削液粘度適宜,促進了排屑,后續未出現膛線劃傷現象。

3.3 已加工內孔表面精度控制

3.3.1 理論分析

零件應有可靠的加工基準,基準的表面光潔度應高于零件加工面[12]。膛線的加工是在身管內孔加工完成后進行的。加工膛線的拉線刀體的運動軌跡沿身管內膛軸線運動。拉線刀體的導向作用的發揮是依托已加工孔,由于深孔加工的誤差復映突出,身管已加工內孔的表面質量對后期膛線的表面光潔度有直接影響。已加工內孔的表面光潔度差會造成拉制膛線時刀體振動、切削力方向改變、尺寸精度超差、陰線表面光潔度差等問題。

3.3.2 試驗驗證

在切削液壓力、工作環境得到控制的情況下,以未珩磨孔為基準拉制了1根管的膛線,經內窺鏡檢測發現,在距拉線出口150~200 mm段陰、陽線圓周向光潔度均較差,肉眼判斷僅為Ra(12.5~3.2) μm。又對1支管進行了試驗,拉線前將已鏜削的內孔進行了珩磨,保證其全膛表面粗糙度值比陽線圖樣要求(Ra1.6 μm)低一個等級,達到Ra0.8 μm。同時由于小口徑火炮身管內徑較小,外觀目視不能直接判定全膛的表面質量,拉膛線前用內窺鏡結合表面粗糙度比較塊規對內膛質量進行全膛檢測,確保全膛表面合格后才進行膛線加工。通過保證并提高基準的精度,后續拉制的膛線光潔度達到要求。試驗證明,采取提升拉線基準精度的方法提高表面質量,措施有效。

3.4 刀具等其他方面的控制措施

由于在拉削過程中,刀具存在磨損,易造成加工表面質量降低,所以在加工過程中及時監控刀具的磨損情況,使用復磨工具保證刀刃的鋒利;通過選取合理的加工參數,及時調整吃刀量和拉削速度,保證加工精度及表面加工質量;增大刀具的容屑槽促進排屑,同時設計導向套穩定刀桿,減少刀桿剛度不足引起的顫動,減少共振帶來的影響表面加工質量的因素,以保證膛線加工質量。

3.5 試驗結果

通過對切削液的壓力、工作溫度和粘度、清潔度、基準表面精度、刀具方面等輔助工藝條件均采取綜合控制措施,試制加工了6支小口徑身管膛線,經逐一使用內窺鏡結合表面粗糙度比較塊規檢測,膛線表面質量得到了明顯改善,6支管均未發現劃傷膛線現象,未發生局部表面光潔度差的問題,表面粗糙度均滿足Ra1.6 μm要求。試驗證明,對切削液系統壓力予以控制,根據切削油標號,對工作環境溫度、粘度、清潔度等進行控制,可以顯著促進強制冷卻、排屑,避免切屑劃傷膛線的問題發生;對拉線前基準精度提升,表面粗糙度高于零件圖樣表面精度1個等級后拉制膛線,可以有效降低誤差復映的影響,拉制滿足要求的表面質量。

4 結語

影響拉制火炮膛線表面質量的因素較多,小口徑火炮膛線的加工較大中口徑而言更為復雜。對于深孔加工來說,能否連續地、無堵塞地自動排出切屑,始終是成敗的首要課題。現代深孔刀具由于保證了供油、排屑通道以及高壓切削液,使連續自動排屑成為可能,但并未從根本上消除堵屑發生的可能。深孔加工中,只有正確地使用和管理切削液,才能通過最佳的切削液獲得所期望的生產率和加工質量的綜合效果。但在實際中,使用者往往忽視了切削液的重要性。本文通過采取切削液控制、拉線基準的精度控制、刀具控制等措施,提出了火炮膛線的機械拉制不僅應關注刀具、工裝、切削參數情況,更應關注切削液、溫度等輔助工藝條件的綜合情況,同時由于小口徑火炮的身管口徑較小,從外面觀測不到內膛的實際情況,必須使用專用內徑檢測儀檢測內膛表面,關注深孔加工的誤差復映,通過試驗驗證了方法的有效性,確保了膛線的表面加工滿足產品質量要求,解決了表面光潔度低的問題,為小口徑火炮膛線的機械加工提供了技術依據。