干氣密封在運行中出現的問題及解決措施

汪禮亮

(南京揚子石化林德氣體有限責任公司,江蘇南京 210048)

引言

在煉化企業中,轉動設備作為生產裝置中動力的提供者,其作用至關重要。近年來,隨著加工原料的劣質化,以及加工深度的不斷深化,轉動設備在使用中出現泄漏的幾率大幅上升;特別是近些年,中石化、中石油、中海油旗下的企業由于轉動設備泄漏造成的裝置停工乃至著火的事故時有發生,對生產造成的影響十分惡劣,因此有效地解決機泵、機組泄漏成了廣大工程技術人員工作的主要目標之一。

干氣密封的密封形式為干式運行、氣體潤滑密封,其達到密封泄漏的原理是通過在機械密封的動環上增加了動壓槽及相應設置了輔助系統,它主要采用“以氣封氣”或“以氣封液”的原理來實現工藝介質的零逸出和零泄漏[1]。主要用于大型氣體壓縮機和氣態烴泵上,隨著人們對干氣密封的認識的不斷加深,干氣密封已經越來越多地在催化裝置、焦化裝置的富氣壓縮機、加氫裝置的循環氫壓縮機以及乙烯裝置等大型機組上作為配套密封優先使用。

1 干氣密封的基本結構及常見形式

1.1 干氣基本結構及原理

一般情況下,靜環、動環組件(旋轉環)、副密封O形圈、靜密封、彈簧和彈簧座是典型的干氣密封結構包含的零部件。其中靜環安裝于不銹鋼彈簧座內,用副密封O 形圈進行靜密封。靜環與固定在轉子上的動環件通過彈簧在密封沒有負荷狀態下進行配合,如圖1所示[2]。

圖1 干氣密封結構圖

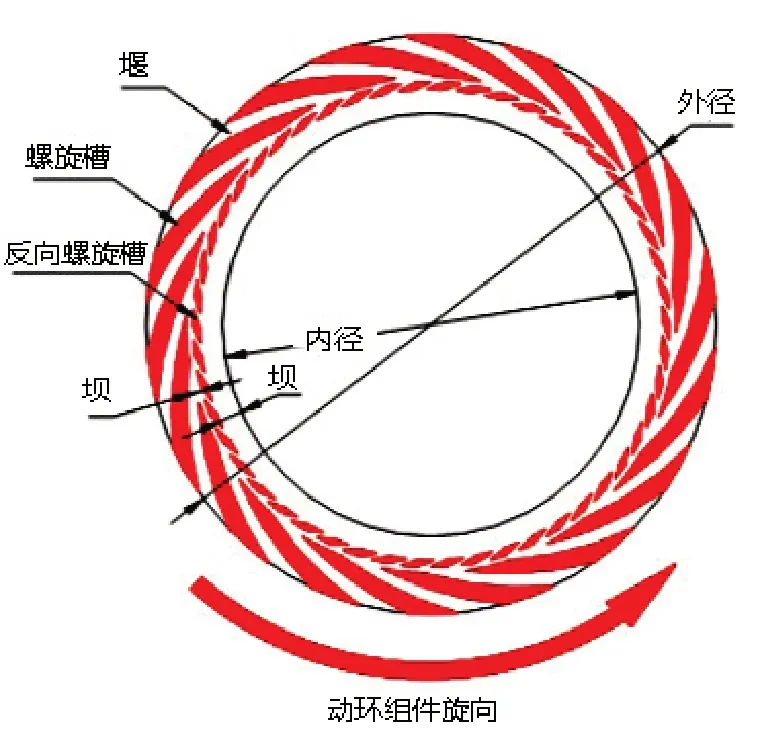

干氣密封在動環組件和靜環的配合處氣體密封有其先進特有的方法,配合表面要求具有很高的平面度和光潔度,并有一系列的螺旋槽設置在動環組件配合表面上,如圖2所示。

圖2 動環結構圖

其主要工作原理為隨著轉子轉動,氣體被向內送到了動環螺旋槽的根部,根部以外的有一段無槽區稱為密封壩。密封壩的作用為對氣體流動產生了反向阻力,增加氣體的膜壓力。密封壩的內側通過設置了一系列的反向螺旋槽,為反向泵送、改善配合表面壓力分布,從而增大開啟靜環與動環組件之間氣隙的能力。配合表面間的壓力使得靜環表面與動環組件之間脫離,保持一個一般為3 μm左右的間隙。當氣體壓力和彈簧力產生的閉合壓力與氣體膜的開啟壓力相同時,便可以建立穩定的平衡間隙。在動力平衡條件下,可以使靜環和動環組件之間產生一層穩定性很高的氣體薄膜,使得在一般的動力運行條件下密封端面能保持分離、不接觸、不易磨損,從而延長了使用壽命[3]。

1.2 干氣密封常見形式及適用工況

目前,石油化工企業中常見的有以下4 種結構形式干氣密封。

(1)單端面密封:主要適用有于少量工藝氣泄漏到大氣中無危害的情況。

(2)串聯式干氣密封(機械+干氣密封):主要適用于允許有少量工藝氣泄漏到大氣的情況。

(3)中間帶迷宮的串聯密封:主要適用于不允許任何工藝介質泄漏到大氣中,且也不允許阻封氣泄漏到工藝介質中的情況,故此時串聯結構的兩級密封間可加迷宮密封。

(4)雙端面密封:主要適用于不允許工藝氣泄漏到大氣中,但允許阻封氣(例如氮氣)進入機內的情況。

2 干氣密封的主要優點

與我們過去使用的浮環式密封比較,干氣密封主要有如下優點:

(1)可以省去龐大的密封油系統,節省了驅動密封油系統運轉機泵、電加熱器等用電設備的功率消耗。

(2)減少了計劃外修理費用和生產停機次數。

(3)可以避免工藝氣體被油污染的概率。

(4)密封氣泄漏量較小,消耗降低。

(5)維護簡單,用時少、費用低,經濟實用。

(6)不需要機泵等驅動,故能耗低。

(7)干氣密封由于其形式上獨有的特點,還具備壽命長,運行可靠的優點。

3 干氣密封在運行過程中出現的問題及解決措施

干氣密封雖然具有不少的優點,但在使用中也出現了一些不穩定甚至失效的情況,或多或少的影響了著關鍵機組的安全穩定運行。據統計,80%干氣密封失效是由于密封面污染引起的,本文就干氣密封在實際運行中出現的問題密封面污染進行探討。

3.1 干氣密封主密封氣帶液污染

3.1.1 案例

2008 年9 月19 日,某廠加氫裂化循環氫壓縮機C3001 因驅動端干氣密封一級泄漏量(PDIS3953)高,聯鎖停機。加裂循環機停機后,緊急泄壓閥自動打開裝置泄壓。對循環氫壓縮機拆檢發現干氣密封的一級密封面嚴重磨損,是密封氣帶液導致。

3.1.2 問題分析

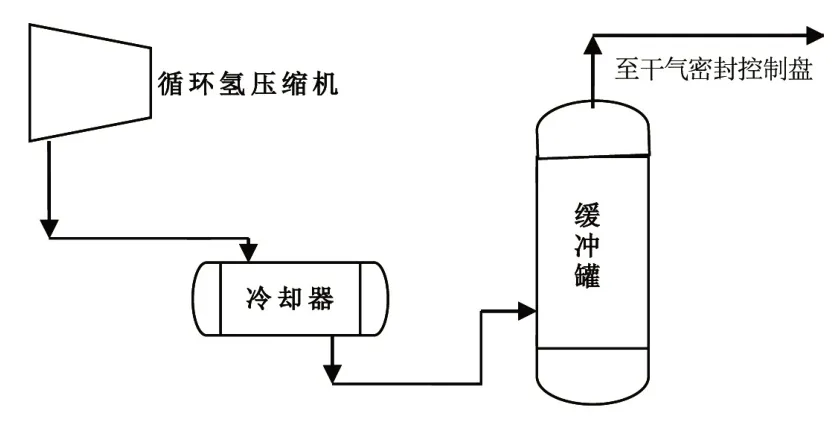

該循環氫壓縮機的主機生產廠家為沈陽鼓風機廠配套,型號BCL407,驅動機為杭汽生產的背壓式汽輪機,型號NG32/25 型。循環氫壓縮機軸端密封使用的是FLOWSERVE 生產的PAC984 雙向串聯式干氣密封。串聯式干氣密封由前后串聯布置了兩組單端面干氣密封組成。承受全部的壓差為第一級干氣密封,即主密封,主密封氣使用的是循環氫壓縮機出口的工藝氣,設計壓力為15.9 MPa,氣體引出后先后經過氣封氣冷卻器、緩沖排液罐,最后進入到干氣密封控制盤。第二級干氣密封為輔助安全密封,使用氮氣作為密封氣,通常情況工作壓力很低,其摩擦副也始終保持不接觸狀態下運行,因為沒有任何磨損,所有可以始終處于理想的運轉狀態。若第一級密封失效,第二級密封可以迅速承受比較大的壓差,起到密封作用,避免當密封失效工藝介質氣體在現場泄漏[4]。整個流程如圖3所示。

圖3 循環氫壓縮機主密封氣流程圖

該機組流程設計的初始想法:為了降低密封干氣的帶液現象,故將壓縮機出口氣體冷卻后排出飽和液。但是同時帶來了另一個難題:密封干氣溫度降低了,但是密封氣包含的水分增多,一旦在緩沖罐中未能分離,水分經過管線流動進一步降溫后析出液相組分,進入到了干氣密封控制盤。使得密封氣帶液污染密封面,造成了動、靜環的密封端面粘合。密封面上就不能夠保持足夠的剛性氣膜,進而造成壓縮機不能達到阻止介質氣體的泄露,密封損壞。

3.1.3 解決措施

(1)保證主密封氣的溫度,減小甚至停掉氣封氣冷卻器E3009的冷卻水量。

(2)對緩沖罐出口后的主密封氣管線增加蒸汽伴熱,從而提高主密封氣溫度。

(3)增加一路新的氫氣源,提高主密封氣的可靠性。

(4)對緩沖排液罐V3025 及時排液,避免液相帶入。

3.2 干氣密封主密封氣壓力過低或短暫失壓

3.2.1 案例

某化工公司煤化工部P-404C 貧甲醇泵從2012年開車以來運行一直都比較正常,但在2014 年9 月初大修開車后,在運行約一周左右密封壓蓋溫度高達110 ℃,發生密封泄漏。

(1)冷凝器結垢,造成冷凍機制冷量降低冷凍水溫度升高,從而空冷塔出口空氣溫度升高,增大分子篩系統及主換熱器工作負荷。

3.2.2 問題分析

該泵由重慶水泵廠生產,型號為SDT200-130;其作用為將收集在V-406 中的貧甲醇經加壓至8.97 MPa 后進入1#貧甲醇冷卻器E-411;軸端密封采用了四川日機生產的雙端面干氣密封,經解體檢查密封損壞的情況主要如下:介質側靜環端面有明顯磨痕,密封腔室有大量介質進入;介質側動環明顯磨痕,但浮動性良好,彈簧座內圓面附著大量雜質;大氣側靜環端面有明顯磨痕,靜環O型圈嚴重碳化;大氣側動環端面有明顯磨痕,且浮動性很差,按壓后無法彈起(如圖4)。

圖4 密封損壞情況

從密封的拆解情況可以判斷密封失效的過程是:密封腔內帶液并有大量雜質沉積,阻封氮氣和密封腔的壓差無法保證,造成大氣側密封端面干摩擦,密封壓蓋溫度急劇上升,從而導致密封失效。雙端面干氣密封沒有承受反壓的能力,設計要求阻封氮氣壓力始終大于被密封的介質壓力,API 682規定至少保證0.175 MPa 以上,如果一旦發生差壓過低甚至無差壓的情況,被密封的介質將通過介質側密封端面迅速進入密封內。大量介質進入密封端面,特別是高速轉動設備(離心泵、壓縮機)將會導致密封端面無法脫開,運行時劇烈溫升,零件受到熱沖擊而迅速損壞。

3.2.3 解決措施

為確保密封能夠正常的運行,故需保證阻封氮氣干燥干凈連續穩定的供給,不可發生壓力過低甚至斷氣的情況,一旦發生此種狀況,則密封的性能可能會很快失效。解決措施如下:

(1)為確保壓力運行過程中的監測,建議將控制系統的壓力報警連入DCS。

(2)為確保干氣密封的N2源為干氣密封提供干凈的起源,請定期檢查過濾器濾芯,必要時進行更換。

3.3 火炬氣反串污染

2006 年11 月16 日某廠加氫裂化循環氫壓縮機開機過程中因干氣密封泄漏量大,聯鎖停機,0.7MPa 放空,裝置緊急停工。經檢查,一級主密封火炬系統爆破膜反向擊穿。

3.3.2 問題分析

該循環氫壓縮機干氣密封一級泄漏放火炬流程如圖5所示。

圖5 干氣密封一級泄漏放火炬流程圖

從流程中可以看出壓縮機的運行及維護上有很大的隱患:在安裝爆破膜的副線上除了裝有爆破膜就沒有其它任何管件,安裝爆破膜的副線存在火炬倒竄的隱患。在壓縮機停機檢修時,因為工藝向火炬泄壓,導致爆破膜被反向擊穿,使大量火炬氣能倒竄進入到密封系統,火炬氣中夾雜的大量液體和固體顆粒進入干氣密封,破壞污染密封面的清潔度,導致循環氫壓縮機在開機升速時密封發生泄漏,壓縮機因為泄漏量高高報警而聯鎖停機。

3.3.3 解決措施

(1)在副線上爆破膜之后加裝了一個單向閥。

(2)停車吹掃時,工藝操作注意火炬排放壓力。

3.4 潤滑油污染

3.4.1 案例

2010 年11 月29 日,某廠柴油加氫裝置循環氫壓縮機檢修更換干氣密封,干氣密封安裝完畢后做靜態試驗,先投主密封氣正常,再投二次密封氣和隔離氣時,發現隔離密封有大量油溢出,造成二級密封密封面污染,二級密封返廠檢修。

3.4.2 問題分析

該循環氫壓縮機在停機過程中,由于沒按照操作規程操作,先停隔離氣,再停油泵,導致潤滑油進入隔離氣密封及隔離氣管線;而在拆除舊密封過程中,由于工人疏忽,沒有注意到隔離氣密封及二次密封帶油問題;同時隔離氣管線在投用前沒有吹掃,所以造成了新的密封被污染。

3.4.3 解決措施

(1)停機時先停潤滑油泵,再停隔離氣。

(2)密封氣管線要徹底吹掃干凈后再投用。

(3)對拆除的舊密封進行仔細檢查。

4 結束語

干氣密封在實際使用中的污染還有其他很多方式,這里只是針對我們所遇到的幾種情況進行分析,希望對其他同類設備使用起到借鑒作用。隨著生產的不斷進行,干氣密封的故障會與轉動設備一樣,出現一些意想不到的復雜問題,需要我們不斷地積累經驗,有針對性地展開攻關活動,只有從根本上解決問題,才能保證機組長周期運行,為企業安全生產提供可靠的保障。