低溫多效海水淡化蒸發(fā)器變工況參數(shù)的研究

郭 翠,宋玉亮

(1.山東科達環(huán)境工程有限公司;2.濰坊市市政工程設計研究院有限公司,山東濰坊 261021)

引言

國內(nèi)沿海地區(qū)淡水資源的缺乏不僅給人民生活帶來了極大的不便,而且嚴重阻礙了地區(qū)經(jīng)濟發(fā)展[1]。為緩解沿海地區(qū)淡水資源缺乏的局面,充分利用當?shù)刎S富的海水資源,可采用建設較大規(guī)模的水熱電聯(lián)產(chǎn)的海水淡化廠,以同時解決電廠自用水和周邊地區(qū)生產(chǎn)生活用水需求。多效蒸餾海水淡化技術是比較早成功推廣使用的海水淡化技術之一,其原理與常規(guī)蒸餾技術相同,是利用高溫蒸汽與海水的溫差進行熱交換后,再將從海水中蒸發(fā)出的水蒸汽冷凝成液態(tài)水并收集得到淡水,但因該技術存在較嚴重的結(jié)垢和其它問題限制了多效蒸餾法的發(fā)展[2]。隨著技術的不斷發(fā)展,低溫多效海水淡化技術逐漸得到認可,通過控制海水工作溫度在70 ℃以下,使結(jié)垢大大降低,技術的優(yōu)勢日漸凸顯,已成為海水淡化領域內(nèi)主流技術之一。低溫多效海水淡化運行穩(wěn)定、安全可靠,對海水水質(zhì)和預處理要求較低,產(chǎn)出的淡水水質(zhì)高,僅需簡單處理就可以直接作為鍋爐水的補給水,淡化過程所需熱源可利用火力發(fā)電廠汽輪機作過功的低位熱源,使低壓蒸汽的熱量得到充分利用,同時大幅度降低了海水淡化的運行成本。此外,低溫多效裝置與熱蒸汽壓縮技術相結(jié)合(LT-TVC-MED),通過蒸汽熱壓縮器(TVC)來提高海水淡化裝置的造水比和熱效率,達到更低的能耗,降低海水淡化廠碳排放量。由于低溫多效海水淡化技術在利用低溫余熱進行海水淡化方面優(yōu)勢突出,發(fā)展迅速,在國內(nèi)外已有眾多運行的實例,其中天津北疆電廠、黃驊電廠和首鋼京唐公司海水淡化工程均為國內(nèi)較早采用低溫多效海水淡化技術建設的項目。

為了研究低溫多效海水淡化蒸發(fā)器的工作性能,研究設計低溫多效海水淡化蒸發(fā)器理論計算模型。在不同工作條件下,對低溫多效海水淡化蒸發(fā)器的工作參數(shù)進行計算,并對影響海水淡化蒸發(fā)器工作性能的因素進行分析,同時與已經(jīng)投產(chǎn)的某電廠海水淡化蒸發(fā)器運行參數(shù)比對,為海水淡化蒸發(fā)器的實際設計運行提供參考。

1 低溫多效海水淡化蒸發(fā)器模型

1.1 工藝流程

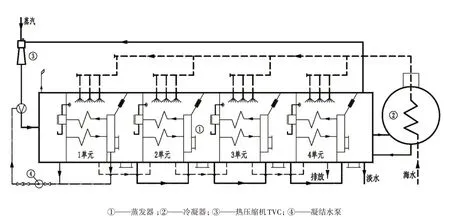

低溫多效海水淡化蒸發(fā)器是一種橫管降膜式蒸發(fā)裝置[3],如圖1 所示,其特征是將一系列的水平噴淋降膜蒸發(fā)器串聯(lián)起來,經(jīng)過預熱的海水被均勻地噴淋到蒸發(fā)器的換熱管上,并沿換熱管以薄膜形式向下流動,在低于大氣壓力下,將定量加熱蒸汽輸入首效蒸發(fā)器,這樣海水吸收管內(nèi)蒸汽冷凝釋放的潛熱而蒸發(fā),前一效蒸發(fā)的蒸汽進入下一效,作為下一效的輸入能量,在下一效內(nèi)重復上一效過程(溫度均低于前一效),通過多次蒸發(fā)和冷凝,從而得到數(shù)倍于輸入蒸汽量的淡水。

圖1 LT-TVC-MED 工藝流程圖

模擬蒸發(fā)器模型按4 效水平降膜蒸餾過程設計,為了提高能量的利用率,當利用發(fā)電機組抽汽作為動力蒸汽時,使用蒸汽熱壓縮器(TVC)將末效二次蒸汽作為引射流體抽回,使得蒸汽熱壓縮器出口加熱蒸汽的壓力降至第一效蒸發(fā)器凝結(jié)溫度所對應的壓力,再經(jīng)過減溫器調(diào)節(jié)到飽和狀態(tài)。考慮到實際生產(chǎn)中設備加工的便利,該模型按照每一效蒸發(fā)器的大小和換熱面積相等設計。

根據(jù)整個蒸發(fā)器系統(tǒng)質(zhì)量守恒和能量守恒的定律,考慮到蒸發(fā)器的熱損失對能量平衡的影響,建立整個蒸發(fā)器系統(tǒng)物料平衡方程與能量平衡方程[4]。

1.2 蒸發(fā)器物料衡算

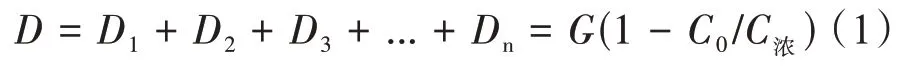

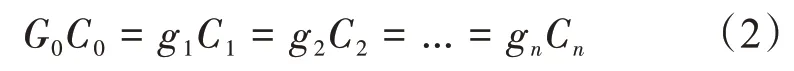

對總蒸發(fā)量的物料衡算:

對任意一效的物料衡算:

式中:D—總蒸發(fā)量(產(chǎn)水量),t/h;

Dn—第n效二次蒸汽量,t/h;

G—海水進料量,t/h;

gn—第n效濃鹽水量,t/h;

C0—海水濃度,%;

Cn—第n效濃鹽水濃度,%;

C濃—濃鹽水排出濃度,%。

1.3 蒸發(fā)器熱量衡算

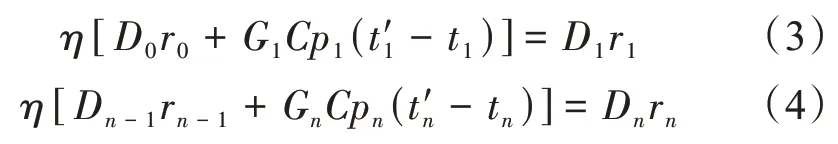

考慮海水過冷度和蒸發(fā)器熱損失的影響,在各效濃鹽水直接排出的工藝條件下,蒸發(fā)器的熱量衡算:

式中:η—蒸發(fā)器的傳熱效率,%;

D0—加熱蒸汽量,t/h;

r0—加熱蒸汽的冷凝潛熱,kJ/kg;

rn—第n效二次蒸汽的汽化潛熱,kJ/kg;

Gn—第n效海水進料量,t/h;

Cpn—第n效進料海水的比熱,kJ/(kg·℃);

tn′—第n效進料海水的溫度,℃;

tn—第n效蒸發(fā)器工作溫度,℃。

2 計算結(jié)果與分析

以4 效蒸發(fā)器為計算模型,每效均采用平均進料模式,濃鹽水和產(chǎn)出的淡水分別通過U 形管逐效累計排出。

2.1 末效工作溫度不同時工況分析

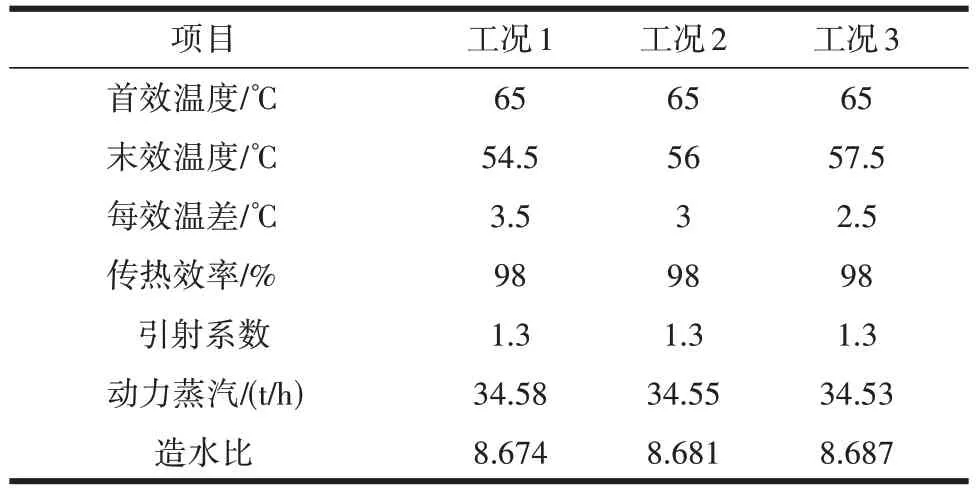

計算中設定蒸發(fā)器的工作參數(shù):淡水產(chǎn)量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水溫度38 ℃(經(jīng)過預熱),首效的海水噴淋溫度59 ℃,其它各效海水噴淋溫度52 ℃,進料海水鹽度為3.1%,排出濃鹽水鹽度4.65%,蒸發(fā)器的傳熱效率98%,TVC 的引射系數(shù)為1.3。作為分析,末效工作溫度分別設定為54.5 ℃、56 ℃和57.5 ℃,計算結(jié)果如表1所示。

從表1 中可以看出,在傳熱效率和TVC 引射系數(shù)不變的情況下,動力蒸汽流量隨末效工作溫度的升高而降低,從而使造水比相應提高。但也能看出動力蒸汽流量降低的幅度比較少,而且較低的能量消耗通常需要更高的投資,末效溫度降低的同時,每效之間的溫差也越低。由熱計算基本方程可得,為了實現(xiàn)相同的熱交換效果,溫差越小熱交換面積就越大,即需要采用更大換熱面積的蒸發(fā)器,相應的設備制造和土建建設投資都需要增加。

表1 蒸發(fā)器動力蒸汽流量及造水比隨末效溫度的變化表

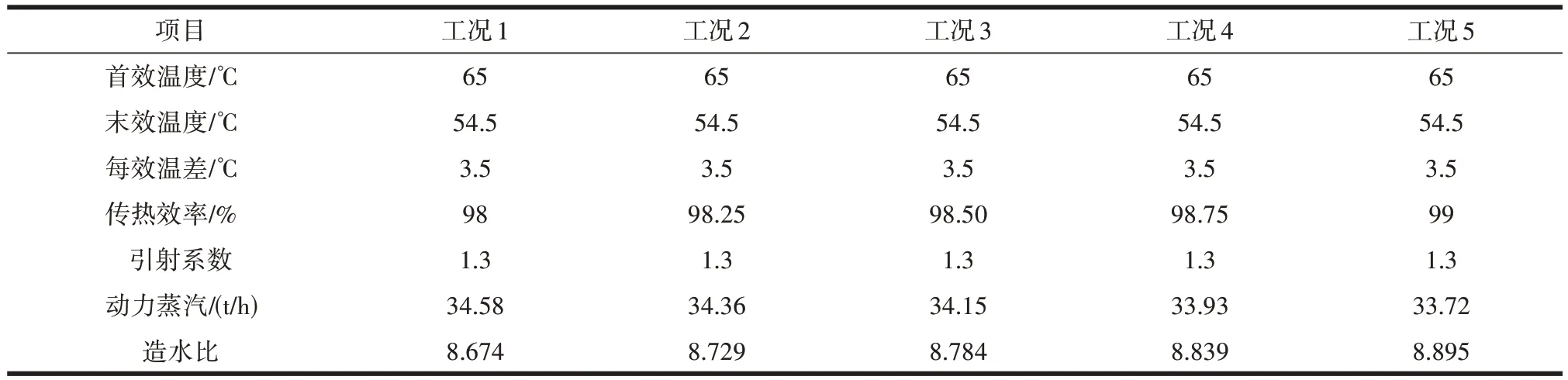

2.2 蒸發(fā)器傳熱效率不同時工況分析

設定蒸發(fā)器的工作參數(shù):淡水產(chǎn)量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水溫度38 ℃(經(jīng)過預熱),首效海水噴淋溫度59 ℃,其它各效海水噴淋溫度52 ℃,進料海水濃度3.1%,濃鹽水排出濃度4.65%,末效工作溫度為54.5 ℃,TVC的引射系數(shù)為1.3。作為分析,蒸發(fā)器的傳熱效率分別設定為98%,98.25%,98.5%,98.75%,99%,計算結(jié)果如表2所示。

表2 蒸發(fā)器動力蒸汽流量及造水比隨傳熱效率的變化表

由表2 可知,在蒸發(fā)器工作溫度和TVC 引射系數(shù)一定的情況下,動力蒸汽流量隨傳熱效率的提高而減少,從而使造水比相應提高,而且動力蒸汽流量減少的幅度比較大。可見提高傳熱效率可以有效的降低能耗,提高造水比。

傳熱效率的大小主要受兩方面影響:一方面是蒸發(fā)器本身的熱損失,另一方面就是蒸發(fā)器的傳熱效果。蒸發(fā)器本身的熱損失與設備的保溫有關,蒸發(fā)器的傳熱效果則由總傳熱系數(shù)決定,總傳熱系數(shù)又受蒸汽溫度和流速,換熱管的材質(zhì)和管徑,海水噴淋密度,換熱管壁污垢熱阻等參數(shù)影響。

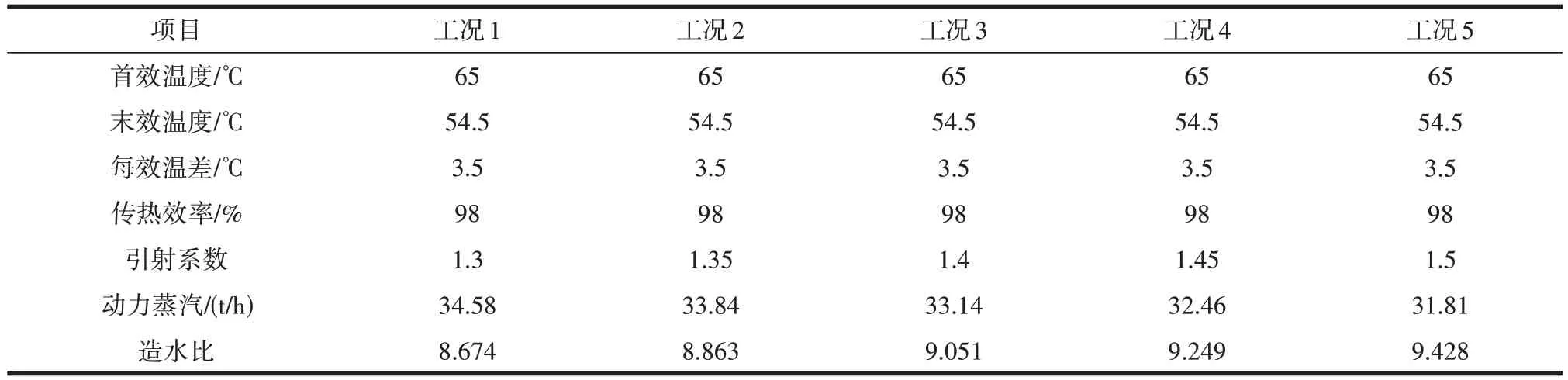

2.3 TVC引射系數(shù)不同時工況分析

設定蒸發(fā)器的工作參數(shù):淡水產(chǎn)量300 t/h(包括TVC 抽回的部分末效二次蒸汽),凝汽器入口海水溫度38 ℃(經(jīng)過預熱),首效海水噴淋溫度59 ℃,其它各效海水噴淋溫度52 ℃,進料海水鹽度3.1%,濃鹽水排出鹽度4.65%,末效工作溫度為54.5 ℃,蒸發(fā)器的傳熱效率為98%。作為分析,TVC 的引射系數(shù)分別設定為1.3,1.35,1.4,1.45,1.5,計算結(jié)果如表3所示。

從表3 可以看出,在蒸發(fā)器工作溫度和傳熱效率不變的情況下,動力蒸汽流量隨引射系數(shù)的提高而減少,從而使造水比相應提高,而且動力蒸汽流量減少的幅度很大。雖然提高引射系數(shù)能顯著的減少能耗提高造水比,但是一方面,國產(chǎn)TVC 設備的引射系數(shù)一般比較低,設備穩(wěn)定性差,而進口TVC設備的價格又很昂貴;另一方面,TVC采用過高的引射系數(shù),其實減少了從末效蒸發(fā)器進入冷凝器的二次蒸汽量,結(jié)果導致冷凝器出口海水的溫度降低,海水的噴淋溫度降低,使噴淋海水的過冷度升高,不利于蒸汽潛熱的充分利用,會減少每效產(chǎn)生的二次蒸汽量,最終影響淡水的產(chǎn)量。

表3 蒸發(fā)器動力蒸汽流量及造水比隨引射系數(shù)的變化表

3 結(jié)論

(1)在其他參數(shù)一定的情況下,提高末效蒸發(fā)器工作溫度能小幅度提高造水比,降低能耗,但要結(jié)合具體工程的建設面積,并考慮蒸發(fā)器成本的增加。

(2)在其他參數(shù)一定的情況下,提高傳熱效率能較大幅度提高造水比,降低能耗,傳熱效率主要由蒸發(fā)器的噴淋技術和結(jié)構(gòu)設計工藝等因素決定,某些參數(shù)需要通過實驗得出。

(3)在其他參數(shù)不變的情況下,提高引射系數(shù)能很大幅度提高造水比,降低能耗,但國產(chǎn)蒸汽熱壓縮裝置(TVC)的技術還不夠完善,熱泵的處理能力和穩(wěn)定性不高,進口的TVC 價格很高,而且過高的引射系數(shù)不利于冷凝器對進料海水的預熱,最終會影響產(chǎn)水量。